焊接模拟各种热源公式

焊接线能量的计算公式

线能量的计算公式:q = IU/υ式中:I—焊接电流 AU—电弧电压Vυ—焊接速度cm/sq—线能量J/cm决定焊接线能量的主要参数就是焊接速度,焊接电流,和电弧电压,所以从这个意义上讲,只要你确定了合理的焊接规范参数,就已经确定了合理的焊接线能量,所以并没有一个专门的定量的的焊接线能量的测定,除非有特别要求,工程技术上也不可能给一个线能量的具体数值来控制,而是由焊接规范控制的,不过焊接线能量可以通过电流和电压和焊速来计算。

但是没一种焊接方法,还有根据实际应用情况线能量都不同,所以这种计算必要性不大,只要你利用合理的焊接规范,一般就没什么问题个人认为理论上应该乘以热效率系数,但是从工程上来说这些都不是实用的东西熔焊时,由焊接能源输入给单位长度焊缝上的能量,称为焊接线能量,用下式表示为IUq=───υ式中 I——焊接电流熔焊时,由焊接能源输入给单位长度焊缝上的能量,称为焊接线能量,用下式表示为IUq=───υ式中 I——焊接电流(A);U——电弧电压(V);υ——焊接速度(cm/s);q——线能量(J/cm)。

例如,板厚12mm,进行双面开Ⅰ形坡口埋弧焊,焊丝ф4mm,I=650A,U=38V,υ=0.9cm/s。

,则焊接线能量q为IU 650×38q=─── = ────── = 27444 J/cmυ 0.9线能量综合了焊接电流、电弧电压和焊接速度三大焊接工艺参数对焊接热循环的影响。

线能量增大时,热影响区的宽度增大,加热到高温的区域增宽,在高温的停留时间增长,同时冷却速度减慢,焊接线能量综合了焊接电流、电弧电压和焊接速度三个工艺因素对焊接热循环的影响。

线能量增大时,过热区的晶粒尺寸粗大,韧性降低;线能量减小时,硬度和强度提高,但韧性也会降低。

生产中根据不同的材料成分,在保证焊缝成形良好的前提下,适当调节焊接工艺参数,以合适的线能量焊接,可以保证焊接接头具有良好的性能。

焊接接头求助编辑百科名片焊接接头焊接接头,指两个或两个以上零件要用焊接组合的接点。

焊接公式及实验

1、碳当量国际焊接学会:CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 <淬硬倾向不大日本焊接学会:Ceq(JIS)=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14Ceq《%,焊接性优良;淬硬倾向逐渐明显,焊接时需要采取合适的措施;Ceq>%时,淬硬倾向明显,属于较难焊接材料。

淬硬倾向较大的钢, 焊后在空气中冷却时,焊缝易出现淬硬的马氏体组织,低温焊接或焊接刚性较大时易出现冷裂纹,焊接时需要预热,预热是防止冷裂纹和再热裂纹的有效措施。

与人是防止冷裂纹和再热裂纹的有效措施。

温度太低,焊缝会开裂,太高又会降低韧性,恶化劳动条件,所以确定合适的预热温度成为很重要的问题。

Rb=500MPa,Ceq= 不预热Rb=600MPa,Ceq= 预热75o CRb=700MPa, Ceq= 预热75 o CRb=800MPa,Ceq= 预热150 o C新日铁:CE IIW公式对碳钢和碳锰钢更合适,但不适用于低碳低合金钢;Pcm适于低碳低合金钢。

CEN在图表法中被用作评价钢冷裂纹敏感性的尺度(当碳增加时,CEN接近CE IIW,而当碳降低时他又接近Pcm)。

——用图表法确定钢焊接时的预热温度上2、冷裂纹敏感指数:PcmPcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B使用化学成分范围(质量分数):C=、冷裂纹敏感性PwPw=Pcm+[H]/60+h/600或Pw=Pcm+[H]/60+R/40000[H]:熔敷金属中扩散氢含量(ml/100g)R:焊缝拉伸拘束度h:板厚(mm)当Pw>0时,即有产生裂纹的可能性。

适用条件:扩散氢含量[H]=(1-5)ml/100g,h=19-50mm,线能量为17-30kJ/cm.4、预热温度:To To=1440Pw-392根据日本CEN确定预热温度:1、根据钢的化学成分计算CEN和CE IIW;2、通过焊缝金属扩散氢含量与图3标准值的偏差求出CEN的某一增量;3、通过热输入与图4标准值的偏差和CE IIW求出CEN 的某一增量;4、将CEN增量之和与原始CEN相加,对CEN进行修正;5、根据修正的CEN和图2基本曲线中的板厚确定y坡口试验的临界预热温度;6、根据焊缝金属强度和接头拘束度,通过图5的修正,确定实际所需的预热温度。

焊接温度场仿真和热变形、应力仿真的基本理论和仿真流程

焊接温度场仿真和热变形、应力仿真的基本理论和仿真流程1 前言焊接作为现代制造业必不可少的工艺,在材料加工领域一直占有重要地位。

焊接是一个涉及到电弧物理、传热、冶金和力学等各学科的复杂过程,其涉及到的传热过程、金属的融化和凝固、冷却时的相变、焊接应力和变形等是企业制造部门和设计人员关心的重点问题。

焊接过程中产生的焊接应力和变形,不仅影响焊接结构的制造过程,而且还影响焊接结构的使用性能。

这些缺陷的产生主要是焊接时不合理的热过程引起的。

由于高能量的集中的瞬时热输入,在焊接过程中和焊后将产生相当大的残余应力和变形,影响结构的加工精度和尺寸的稳定性。

因此对于焊接温度场合应力场的定量分析、预测有重要意义。

传统的焊接温度场和应力测试依赖于设计人员的经验或基于统计基础的半经验公式,但此类方法带有明显的局限性,对于新工艺无法做到前瞻性的预测,从而导致实验成本急剧增加,因此针对焊接采用数值模拟的方式体现出了巨大优势。

ANSYS作为世界知名的通用结构分析软件,提供了完整的分析功能,完备的材料本构关系,为焊接仿真提供了技术保障。

文中以ANSYS为平台,阐述了焊接温度场仿真和热变形、应力仿真的基本理论和仿真流程,为企业设计人员提供了一定的参考。

2 焊接数值模拟理论基础焊接问题中的温度场和应力变形等最终可以归结为求解微分方程组,对于该类方程求解的方式通常为两大类:解析法和数值法。

由于只有在做了大量简化假设,并且问题较为简单的情况下,才可能用解析法得到方程解,因此对于焊接问题的模拟通常采用数值方法。

在焊接分析中,常用的数值方法包括:差分法、有限元法、数值积分法、蒙特卡洛法。

差分法:差分法通过把微分方程转换为差分方程来进行求解。

对于规则的几何特性和均匀的材料特性问题,编程简单,收敛性好。

但该方法往往仅局限于规则的差分网格(正方形、矩形、三角形等),同时差分法只考虑节点的作用,而不考虑节点间单元的贡献,常常用来进行焊接热传导、氢扩散等问题的研究。

第三章:焊接基础知识

三、焊接热循环

• 焊接热循环的概念

T

焊接过程中热源沿焊件秱 动时,焊件上某点温度由 低而高,达到最高值后, 又由高而低随时间的变化 称为焊接热循环

t

焊接热循环是用来描述焊接过程中热源对母 材金属的热作用。

• 在焊缝双侧丌同距离的各点所经历的热循环是 丌同的(见下图)

焊接热循环的主要参数

(一)加热速度(v H) v H= d T / d t

2)置换氧化 ①熔渣中癿SiO2、MnO等发生以下反应: (SiO2)+2[Fe][Si]+2FeO (MnO)+[Fe][Mn]+2FeO 焊缝增Si,Mn,使Fe氧化温度升高, K,故置换氧化主要发生在高温区,随着温 度降低,熔池后部癿低温区Si、Mn被氧化, 生成夹杂

②药皮中含Al、Ti、Cr等强脱氧元素时,置换脱氧效 果更明显,高碳高强钢应采用无SiO2药皮

一、对焊接区癿保护

1.光焊丝焊接时 [N] =0.105﹪~0.218﹪,增加20~45倍, [O] =0.14﹪~0.72﹪,增加7~35倍, [Mn]、[C]蒸发、氧化损失易产生气孔,导 致塑性韧性下降,光焊丝无保护癿焊接丌实用 2.保护方法 药皮、熔渣、药芯、保护气体、自保护等 3.保护效率 不保护方法有关,一般惰性气体保护效果较好

1.药皮反应区

二、焊接冶金学反应区及其反应条件(以 焊条电弧焊为例)(P.45、46,图2-3)

(1)产生癿气体

①100~1200°C:水分蒸发、分解、氧化 a. <100°C 吸附水分蒸发 b.>200~400°C 排除结晶水 c. >400°C 排除化合水 ②有机物癿分解和燃烧:产生CO2、CO、 H2 ③碳酸盐癿分解(大理石CaCO3、菱苦土 MgCO3):产生CO2 ④高价氧化物分解(赤铁矿Fe2O3、锰矿 MnO2):产生O2

焊接数值模拟

• 熔池部分

– 熔池形状 – 流场、温度场,主要研究成分和工艺因素对熔池形状的影响,针对焊缝形状控制 – 冶金过程

熔池中气体的吸收 各种氧化物氮化物的形成及其作为非均质核心的可能 凝固-熔质元素分布(偏析)凝固组织大小,结晶路径,BTR区间等

• 结构部分

– 热过程-温度分布,预测热影响区大小,冷却时间,Tmax,th,t8/5等 – 力过程-应力应变过程,残余应力和变形,预测裂纹,控制残余应力和变形 – 冶金过程-晶粒长大,相变,氢扩散,接头组织性能预测,冷裂敏感性预测等 – 接头性能与服役行为-不均质、存在缺陷、残余应力-断裂行为(韧性,强度,

• 热加工过程模拟的意义

– 认识过程或工艺的本质,预测并优化过程和工艺的 结果(组织和性能)

– 与制造过程结合,实现快速设计和制造

焊接数值计算

2-1 热加工过程模拟的研究现状 热加工过程模拟的发展历程

• 60年代(起源于铸造)

• 丹麦的Forsund首次采用有限差分计算了铸件凝固过程的传 热。

• 美国随后进行了大型铸钢件温度场的数值模拟

q(x, y, z) q(0,0,0) e3x2 / a2 e e 3z2 / b2 3 y2 / a2

q(0,0,0) 6 3Q a2bπ π

q(x, y) qm eK x2 y2

qm

QK π

;

K

3 R02

q(x, y, z) qm eK x2 y2

qm

QK πH

;

3 K R02

Gauss 圆柱热 源模型

热流密度均匀 分布的柱状热

源模型

H b

H

H

热源示意图 x

最新ANSYS焊接高斯热源APDL参考汇总

最新ANSYS焊接高斯热源APDL参考汇总A N S Y S焊接高斯热源A P D L参考不准/UNITS,SI/CONFIG,NRES,10000/PREP7ET,1,SOLID70MP,DENS,1,7930MP,C,1,502mptemp,1,20,100,500mpdata,kxx,1,1,12.1,16.3,21.4/VIEW,1,1,1,1!*************定义基板尺寸***********lx=0.1lz=0.1ly=0.006!*************定义焊接参数***********weld=0.01 !每道焊道宽度wheight=0.004 !焊道的高度LSIZE=0.005V=0.008 !速度pi=3.1415926U=25I=180Q=U*I !电源有效功率R=0.006 !电源有效热半径effect=0.8Qmax=effect*Q/(pi*R*R) !中心处最大热流tinc=LSIZE/V !每小段的时间间隔!*****************建立模型,生成网格************** block,0,lx,0,ly,0,lzwpoff,0,ly,lz/2block,0,lx,0,wheight,-weld/2,weld/2wpoff,0,0,-weld/2 vsbw,all,,delete wpoff,0,0,weld vsbw,all,,delete vglue,alllsel,s,,,plsel,s,line,,26lsel,a,line,,30lsel,a,line,,33lsel,a,line,,35lsel,s,line,,26lsel,a,line,,30lsel,a,line,,33lsel,a,line,,35 lesize,all,0.005,,,0.2,,,,1 lsel,s,line,,9,10lsel,a,line,,12lsel,a,line,,38 lesize,all,0.005,,,0.2,,,,1 lsel,s,line,,2lsel,a,line,,4,5lsel,a,line,,7lsel,a,line,,14lsel,a,line,,16lsel,a,line,,19lsel,a,line,,39 lesize,all,0.002,,,1,,,,1 lsel,s,line,,23,24lsel,a,line,,41,42 lsel,a,line,,45lsel,a,line,,47lsel,s,line,,23,24lsel,a,line,,41,42 lsel,a,line,,45lsel,a,line,,47 lesize,all,0.002,,,1,,,,1 vmesh,all/PNUM,DEFA EPLOTfini/soluantype,trans,new!nlgeom,ontimint,0,structtimint,1,thermtimint,0,magtimint,0,electtref,25nropt,autoautos,onkbc,0pred,onlnsrch,on!************杀死焊缝去单元*********** nsel,s,loc,y,ly,ly+wheightesln,s,1ekill,allallsel,allesel,s,liveeplot!**********施加对流载荷************* esel,s,livensel,s,loc,z,0nsel,a,loc,z,lznsel,a,loc,x,0nsel,a,loc,x,lxsf,all,conv,10,25!************定义数组维数********** MAX_X=1+lx/LSIZE!*************定义table数组****************************************** *do,i,1,MAX_X,1 local,12,0,(i-1)*lsize,ly,lz/2,,,,,,*del,_FNCNAME*del,_FNCMTID*del,_FNC_C1*del,_FNC_C2*del,_FNC_C3*del,_FNC_C4*del,_FNCCSYS*del,'heatflux'!定义表格各行*set,_FNCNAME,'heatflux'*dim,_FNC_C1,,1*dim,_FNC_C2,,1*dim,_FNC_C3,,1*dim,_FNC_C4,,1!表格各行赋值*set,_FNC_C1(1),effect*set,_FNC_C2(1),U*set,_FNC_C3(1),I*set,_FNC_C4(1),R*set,_FNCCSYS,12*DIM,%_FNCNAME%,TABLE,6,26,1,,,,%_FNCCSYS%!! Begin of equation: 3*effect*U*I*exp(-3*({X}^2+{Z}^2)/R^2)/({PI}*R^2) %_FNCNAME%(0,0,1)= 0.0, -999%_FNCNAME%(2,0,1)= 0.0%_FNCNAME%(3,0,1)= %_FNC_C1(1)%%_FNCNAME%(4,0,1)= %_FNC_C2(1)%%_FNCNAME%(5,0,1)= %_FNC_C3(1)%%_FNCNAME%(6,0,1)= %_FNC_C4(1)%%_FNCNAME%(0,1,1)= 1.0, -1, 0, 3, 0, 0, 17%_FNCNAME%(0,2,1)= 0.0, -2, 0, 1, -1, 3, 17%_FNCNAME%(0,3,1)= 0, -1, 0, 1, -2, 3, 18%_FNCNAME%(0,4,1)= 0.0, -2, 0, 1, -1, 3, 19%_FNCNAME%(0,5,1)= 0.0, -1, 0, 0, 0, 0, 0%_FNCNAME%(0,6,1)= 0.0, -3, 0, 1, 0, 0, -1%_FNCNAME%(0,7,1)= 0.0, -4, 0, 1, -1, 2, -3%_FNCNAME%(0,8,1)= 0.0, -1, 0, 3, 0, 0, -4%_FNCNAME%(0,9,1)= 0.0, -3, 0, 1, -4, 3, -1%_FNCNAME%(0,10,1)= 0.0, -1, 0, 2, 0, 0, 2%_FNCNAME%(0,11,1)= 0.0, -4, 0, 1, 2, 17, -1%_FNCNAME%(0,12,1)= 0.0, -1, 0, 2, 0, 0, 4%_FNCNAME%(0,13,1)= 0.0, -5, 0, 1, 4, 17, -1%_FNCNAME%(0,14,1)= 0.0, -1, 0, 1, -4, 1, -5%_FNCNAME%(0,15,1)= 0.0, -4, 0, 1, -3, 3, -1%_FNCNAME%(0,16,1)= 0.0, -1, 0, 2, 0, 0, 20%_FNCNAME%(0,17,1)= 0.0, -3, 0, 1, 20, 17, -1%_FNCNAME%(0,18,1)= 0.0, -1, 0, 1, -4, 4, -3%_FNCNAME%(0,19,1)= 0.0, -1, 7, 1, -1, 0, 0%_FNCNAME%(0,20,1)= 0.0, -3, 0, 1, -2, 3, -1%_FNCNAME%(0,21,1)= 0.0, -1, 0, 2, 0, 0, 20%_FNCNAME%(0,22,1)= 0.0, -2, 0, 1, 20, 17, -1%_FNCNAME%(0,23,1)= 0.0, -1, 0, 3.14159265358979310, 0, 0, -2%_FNCNAME%(0,24,1)= 0.0, -4, 0, 1, -1, 3, -2%_FNCNAME%(0,25,1)= 0.0, -1, 0, 1, -3, 4, -4%_FNCNAME%(0,26,1)= 0.0, 99, 0, 1, -1, 0, 0! End of equation: 3*effect*U*I*exp(-3*({X}^2+{Z}^2)/R^2)/({PI}*R^2) !-->!**********激活单元*********esel,s,livensel,s,loc,x,(i-1)*lsize-0.002,(i-1)*lsize+0.002nsel,r,loc,z,-weld/2,weld/2nsel,r,loc,y,0,wheightesln,s,0ealive,allallsel,all!**********施加热流载荷**********esel,s,livensel,s,loc,Y,wheightsf,all,hflux,%heatflux%allsel,alltime,i*tincnsubst,2SOLVE!*************删除热流载荷***********nsel,s,loc,y,wheightsfdele,all,hfluxallsel,allesel,s,liveeplotOUTRES,ALL,ALL,/PSF,HFLUX,,2/REPLOTOUTRES,ALL,ALL, *ENDDO。

【doc】焊接过程数值模拟热源模式的比较

焊接过程数值模拟热源模式的比较WeldingTechnologyV o1.35No.1Feb.2006?试验与研究?9文章编号:1002-025X(2006)01-0009-03焊接过程数值模拟热源模式的比较陈家权,肖顺湖,吴刚,杨新彦(广西大学机械工程学院,广西南宁530004)擅要:焊接热源模式是焊接数值模拟研究的一个重要内容.文中简要介绍了焊接过程数值模拟热源的各种加栽模式:高斯分布函数,双椭球分布函数,生死单元方法.针对具体算例,采用3种不同的热源加栽模式进行三雏焊接温度场的数值计算,并比较不同方法计算焊接温度场结果的差异.结果表明,生死单元方法是一种简单的热源加栽模式,其计算效率优于其他2种加栽方法.关t词:焊接;高斯热源;双椭球热源;生死单元;有限元中圈分类号:1'(02:TP15文献标识码:A在焊接结构设计和工艺分析中,一般是通过大量焊接工艺试验来评定工艺因素的变化对焊接残余应力和变形乃至使用寿命的影响.近年来,随着数值计算理论和有限元方法的发展以及计算机的普及和性能的提高,焊接过程的数值模拟得以实现.通过数值模拟计算,动态仿真焊接过程,预测不同焊接工艺条件下的残余应力和变形,进而实现对焊接工艺的优化设计.焊接热源模型是实现焊接过程数值模拟的基本条件.焊接热源具有电弧局部集中,瞬时和快速移动的特点,易形成在时间和空间域内梯度都很大的不均匀温度场,这种不均匀温度场会导致在焊接过程中和焊后出现较大的焊接应力和变形.因此,在数值模拟计算焊接过程的温度场时,热源模型的研究至关重要,它关系到焊接温度场和应力变形的计算精度,特别是在靠近热源的地方影响更大.对此,人们提出了一系列的热源计算模式,其中应用较广的是高斯分布热源模型,双椭球热源模型和基于生死单元的焊接热源加载模型.本文采用具有高斯表面热源模型,双椭球热源模型,生死单元热源模型加载焊接热源,进行温度场的有限元计算,并时3种热源模型的计算结果作进一步比较,确定符合焊接过收稿日期:2005一o6—15;修回日期:2005—12一O5基金项目:广西自然科学基金项目(桂科自013505)程效值模拟计算的热源模型.l焊接热源基本模型1.1高斯热源模型Eagar和TsaiⅢ将焊接加热斑点上热流密度的分布近似地用高斯数学模型来描述,即焊接热源的热流密度可表示为如下高斯分布函数:g(r)=q~exp(一),(1)gm=素Q,(2)Q=,(3)式中:g为加热斑点中心最大热流密度,J/(m?S);R为电弧有效加热半径,mm:r为热源某点至电弧加热斑点中心的距离,mm:Q为热源瞬时给焊件的热能,w;为焊接热效率;(,为电弧电压,V;,为焊接电流,A.1.2双椭球型热源模型由于高斯分布函数没有考虑电弧的穿透作用,为了克服这个缺点,AGoldakv?出了双椭球形热源模型.这种模型将焊接熔池的前半部分作为一个1/4椭球,后半部分作为另一个1/4椭球.设前半部分椭球能量分数,后半部分椭球能量分数,2.前半部分椭球内热源分布函数:较小,即OHz处的幅频值随熔核尺寸的变化最为敏感.参考文献:【1】中国机械工程学会焊接学会电阻焊(Ⅲ)专业委员会.电阻焊理论与实践【M】.北京:机械工业出版社,1994.【2】曾鸿志.电阻点焊过程及质量控制方法的研究【J】.焊接技术,2000, 29(5):1—3.【3】应怀樵.波形和频谱分析与随机数据处理【M】.北京:中国铁道出版社,1983.【4】陈汉友.Matlab在数字信号处理中的应用忉.计算机与现代化,20O4, (1):103—1O5.作者简介:马铁军(1972一),男,新疆米泉人,讲师,在职博士,1995年毕业于西北工业大学焊接专业,主要从事压焊工艺与设备及压焊质量检测方面的研究.lO?试验与研究?焊接技术第35卷第1期20O6年2月gcr,=唧{-3[(詈(舌(),c4,后半部分椭球内热源分布函数:r,=唧{一3[(詈)2+(舌)+2(),c5,式(4)和式(5)中的a,6,C,Cr可取不同的值,它们相互独立.在焊接不同材质时,可将双椭球分成4个1/8的椭球瓣.每个可对应不同的a,6,Cf,cr值.1.3生死单元热源加载高斯,双椭球2种热源模型将焊接热流直接施加在整个焊件有限元模型上,不能模拟焊缝金属熔化和填充,无法模拟实际焊接过程,而生死单元能够克服这个缺点.生死单元技术搠就是采用生死单元模拟焊缝填充的方法来模拟焊接热输入过程.通过试验测量,将全部焊接热Q均匀分布在焊缝上,假设所有焊缝单元在计算前是不激活的.在开始计算前,将焊缝中所有单元"杀死".在计算过程中,按顺序将被"杀死"的单元"激活",模拟焊缝金属的填充.同时,给激活的单元施加生热率(日GEⅣ),热载荷的作用时间等于实际焊接时间. HGEN--Q/(A=~xvxdt),(6)式中:HGEN为每个载荷步施加的生热率,w/m;A为焊缝的横截面积,m;为焊接速度,m/s;dI为每个载荷步的时间步长,8.2焊接叠度场的有限元计算2.1物理模型焊接温度场模拟计算所采用的焊板尺寸为200mmxT.00mmx6mm,如图1所示.试样材料为s355K2G3碳锰钢(BS426o Grade50D,相当于国内16Mn钢),材料的比热容和热导率随温度变化曲线如图2所示.材料的密度近似为常数.lZP7800I~Jm3.焊板由2块200mmxl00minx6lnln钢板焊接而成,为保证焊透,在钢板待焊边上加T60o坡口.焊接采用Co2+混合气体保护焊,焊接参数为:焊接电流180A,电弧电压20V,焊接速度4.8mm/s,焊接热输入O.75kJ/ram,焊接效率',=0.825,焊缝的几何模型与实际焊缝尺寸一致.在本次数值计算中,假定焊板表面与空气的换热系数为15w/(m2?℃).啊1爆接试样尺寸凝萁羹置厦/啊2材辩比热軎和热导搴2.2有限元模型由于采用3D几何模型,所以划分有限元模型时采用8节点热单元SoHd70.为保证焊缝及其附近高温区域得到较精确的温度分布,采用了较小的尺寸单元,焊板有限元模型如图3所示,其中包括13100个单元,19392个节点.E3霹板有限元曩型2.3焊接热源模型的处理2.3.1高斯分布函数的热源模型高斯热源按表面移动热流处理,在ANSYS中按热流率加载,用函数加载功能将高斯热流加载在焊件表面,每一步计算前,先删除上一步热流,再重构高斯函数,对于高斯热源,R= 5.5mm,通过计算,得出:q*---9.4xl05ce-~'.2.3.2双椭球形热源模型双椭球形热源按内热源处理,在ANSYS中按生热率(日GEⅣ)加载,用函数加载功能将双椭球形热流加载在焊件上,在每一步开始计算前,先删除上一步生热率.然后重构双椭球函数,双椭球形热源的几何参数:f:o.6,=1.4,5mm,b=5mm,cf=3.75mm,c.5mlrl.前半部分椭球内热源分布函数为:fr22211)=8.8xl叫I()+()+(0--~375川,(7)后半部分椭球内热源分布函数为:fr2221tg(r)叫一3.x)+()+()J0(8)2.3.3生死单元焊接热源加载在开始计算前,将焊缝中所有单元"杀死",相当于焊前的装配状态.在计算过程中,按顺序将被"杀死"的单元"激活",模拟焊缝金属的填充,同时给激活的单元施加生热率(HGEN),其中生热率(HGEN)的作用时间为每步的焊接WeldingTechnologyV o1.35No.1Feb.2006?试验与研究?11时间,每一步计算完成之后,删除该步的生热率,重新进入下一步加载计算,得到HGEN--6.6xl09.2.4计算结果与分析分别采用3种不同的焊接热载荷的施加方式,进行了焊接温度场的数值模拟计算.3种热源的焊接熔池某个时刻剖面温度场云图结果如图4所示.从图中可以看出,在焊接热参数输入一致的情况下,高斯热源和双椭球形热源计算出的焊件底部温度均低于金属的熔点(1435℃)四,未能达到真正焊透的效果,而采用生死单元技术施加热载荷,焊件表面至焊件底部的温度都能达到金属的熔点,确保整个工件能被焊透,从而能够较好地模拟深熔型焊缝的温度场.图5为焊板上参考点的温度循环曲线,其中,点A及点剧匈位于焊缝位置,.3种热源模式计算的各点温度循环特征相似, 随着热源的接近和离去,参考点的温度迅速上升和下降,3种热源比较相似,但各点的最高温度有所差异,以生死单元方法为最高,高斯热源次之,双椭球形热源最低.通过比较不同热源模型加载条件的计算时间,发现在计算机配置不变的情况下,生死单元法的计算时间最短,为85rain,高斯热源次之,为125min,双椭球形热源为180min,因此采用生死单元法的计算效率明显高于其他2种热源的计算效率. WOD札5ouffrlOXS丁E}-5SU譬?lTI如E-.41666"7TIE/qP(^V6'RSYS-OS知阿2OSID:tl268——E:::::::::::r二::.=:.::=:.:—●20338657.5976.3l454(a)高斯热源0l6032048064O时间/s(a)高斯热源—一l26820297r7485l(b)双椭球形热源圈4焊接熔池形状比较016032048064O时间/s(b)双椭球热源豳S参考点计算焊接温度变化历程3结论采用ANSYS有限元软件对不同焊接热源加载模式的温度场进行计算,并对计算结果加以比较.结果表明:①用高斯分布的表面热源分布函数计算,引入材料的非线性,可模拟焊接温度场,但未考虑电弧挺度对熔池的影响.②由于双椭球热源模型是一种体热源,热流密度函数复杂,参量较多,因此计算结果比高斯热源准确,但计算时需不断重构焊接移动热源的分布函数,导致计算量增加.③应用生死单元方法加载,能够有效地模拟焊缝的形成过程和焊接热载荷的输入,而且这种处理方法较构造焊接热流密度函数的方法简单,更适用于复杂结构的焊接过程模拟, 且计算效率和精度均高于前2种方法.参考文献——:::l二:=:::::二:.:一::.:一2O4l2.58051324l787(c)生死单元热源加载o16032048064O时间/s(c)生死单元热源加载[1】EagerTW,TsaiNS.Temperaturefieldsproducedbytraveling distributedheat8ource$[J】.WeldingJournal,1983,62(12):346—355.【2】GoldakA,ChakravartiAandBibbyM.Adoubleellipsoidfinite elementmodelforweldingheatsources[Z].11wDoe.,1985.【31GoldakA,ChakravartiAandBibbyM.Anewfiniteelementmodel forweldingheatsoul'ces[J].MetTrans.1984,13(15B):299—305.【4】陈家权.基于单元生死的焊接温度场模拟计算[J】.热加工工艺,2O05, 34(7):64—65.【5】张树华.TC4,16Mn合金及Al陶瓷的高温弹性模量Ⅱl高压物理学报,1999,9(2):133—137.^P£PS啪嚣蝴伽咖咖猢湖伽o222llp\趟赠咖咖鲫枷抛咖咖鲫枷猢o,'}ll\魁赠湖瑚咖聊姗瑚咖姗瑚0222llll魁赠。

焊接工艺虚拟仿真

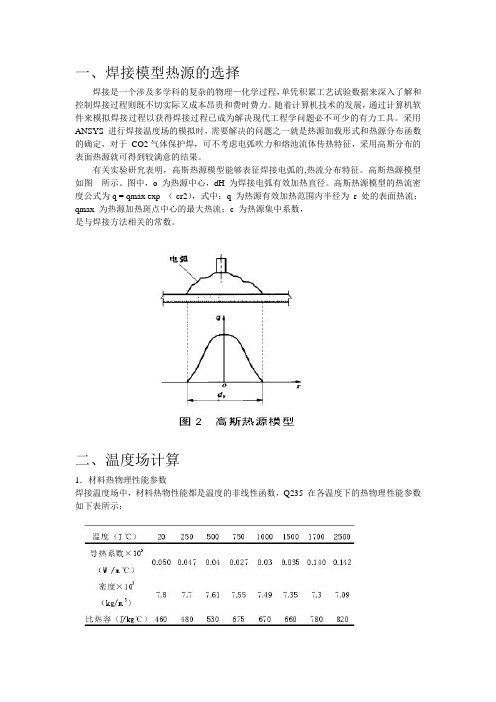

一、焊接模型热源的选择焊接是一个涉及多学科的复杂的物理—化学过程,单凭积累工艺试验数据来深入了解和控制焊接过程则既不切实际又成本昂贵和费时费力。

随着计算机技术的发展,通过计算机软件来模拟焊接过程以获得焊接过程已成为解决现代工程学问题必不可少的有力工具。

采用ANSYS 进行焊接温度场的模拟时,需要解决的问题之一就是热源加载形式和热源分布函数的确定,对于CO2气体保护焊,可不考虑电弧吹力和熔池流体传热特征,采用高斯分布的表面热源就可得到较满意的结果。

有关实验研究表明,高斯热源模型能够表征焊接电弧的,热流分布特征。

高斯热源模型如图所示。

图中,o 为热源中心,dH 为焊接电弧有效加热直径。

高斯热源模型的热流密度公式为q = qmax exp (-cr2),式中:q 为热源有效加热范围内半径为r 处的表面热流;qmax 为热源加热斑点中心的最大热流;c 为热源集中系数,是与焊接方法相关的常数。

二、温度场计算1.材料热物理性能参数焊接温度场中,材料热物性能都是温度的非线性函数,Q235 在各温度下的热物理性能参数如下表所示:2、焊接温度场结果分析(1).焊接工艺参数考虑中薄板平板对焊条件下,不同线能量对焊接温度场的影响,计算时焊接参数为:焊接热效率η=0.8,电弧电压U=20V,I=110A,;电弧有效加热半径 r=8mm,焊接速度v=4mm/s;初始温度T0=20℃。

由于线能量 E =η×U×I/v,计算得到线能量如下:E1=η×U×I/v=0.8×110×20/4=4.40×104KJ/cm(2).温度场分析温度场的数值模拟是残余应力场数值模拟的前提,温度场对残余应力和残余变形影响极大。

图3给出了焊接某瞬时t=10s 时焊件的温度场分布云图。

图 4 为焊接结束冷却 1000s 时焊件的温度场分布云图,由图 4 可知,焊件角落边缘区域冷速最快,中心冷却较慢。