内啮合角变位圆柱齿轮计算

变位齿轮公法线长度公式

齿轮公法线的计算:

公法线长度计算(直齿圆柱齿轮)

1、外啮合齿轮

方法一:利用齿轮制作软件Geartrax2007做出圆柱齿轮图,再作出经过齿数k的两平行公法线,两公法线之间的距离即为公法线长度。

(其中跨测齿数k可从图中直接找出)

方法二:利用公法线长度计算公式:

Wk=mcosα[ (k-0.5) zinvα 2xtanα];其中: α为压力角;X为齿轮变位系数;

K为公法线跨齿数,由下面公式计算:

K= 0.5 ;当压力角α=20

Wk=m[2.9521(k-0.5) 0.014z 0.684x]=m( *)

其中:2.9521(k-0.5) 0.014z;*=0.684x;

方法三:利用公式Wk= m( *)查表;*都可查相关表格。

2、内啮合齿轮

方法同上,特别指出的是:内啮合齿轮的公法线跨测齿数指的是槽齿数,公法线长度的测量亦应相应改变。

注:公法线跨测齿数K对同一变位齿轮可取不同数值,但有一较佳值,可利用齿轮制作软件Geartrax2007做出圆柱齿轮图,从中得出较佳值。

尤其指出的是《机械设计手册》表格中的跨测齿数的选取有些不尽合理,有时在实际中根本无法测出。

标准圆柱齿轮的计算

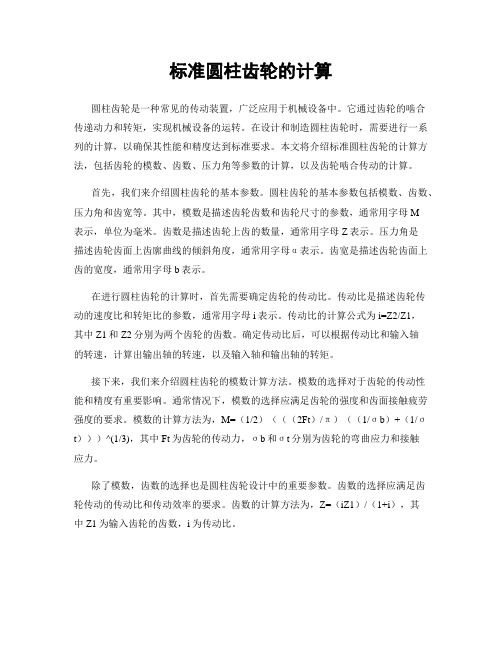

标准圆柱齿轮的计算圆柱齿轮是一种常见的传动装置,广泛应用于机械设备中。

它通过齿轮的啮合传递动力和转矩,实现机械设备的运转。

在设计和制造圆柱齿轮时,需要进行一系列的计算,以确保其性能和精度达到标准要求。

本文将介绍标准圆柱齿轮的计算方法,包括齿轮的模数、齿数、压力角等参数的计算,以及齿轮啮合传动的计算。

首先,我们来介绍圆柱齿轮的基本参数。

圆柱齿轮的基本参数包括模数、齿数、压力角和齿宽等。

其中,模数是描述齿轮齿数和齿轮尺寸的参数,通常用字母M表示,单位为毫米。

齿数是描述齿轮上齿的数量,通常用字母Z表示。

压力角是描述齿轮齿面上齿廓曲线的倾斜角度,通常用字母α表示。

齿宽是描述齿轮齿面上齿的宽度,通常用字母b表示。

在进行圆柱齿轮的计算时,首先需要确定齿轮的传动比。

传动比是描述齿轮传动的速度比和转矩比的参数,通常用字母i表示。

传动比的计算公式为i=Z2/Z1,其中Z1和Z2分别为两个齿轮的齿数。

确定传动比后,可以根据传动比和输入轴的转速,计算出输出轴的转速,以及输入轴和输出轴的转矩。

接下来,我们来介绍圆柱齿轮的模数计算方法。

模数的选择对于齿轮的传动性能和精度有重要影响。

通常情况下,模数的选择应满足齿轮的强度和齿面接触疲劳强度的要求。

模数的计算方法为,M=(1/2)(((2Ft)/π)((1/σb)+(1/σt)))^(1/3),其中Ft为齿轮的传动力,σb和σt分别为齿轮的弯曲应力和接触应力。

除了模数,齿数的选择也是圆柱齿轮设计中的重要参数。

齿数的选择应满足齿轮传动的传动比和传动效率的要求。

齿数的计算方法为,Z=(iZ1)/(1+i),其中Z1为输入齿轮的齿数,i为传动比。

在确定了模数和齿数后,还需要计算齿轮的压力角。

压力角的选择应满足齿轮的传动效率和噪音要求。

压力角的计算方法为,α=arccos((cosβ)/(cos φ)),其中β为压力线倾角,φ为齿顶圆半角。

最后,我们来介绍圆柱齿轮的啮合传动计算方法。

变位齿轮的计算方法

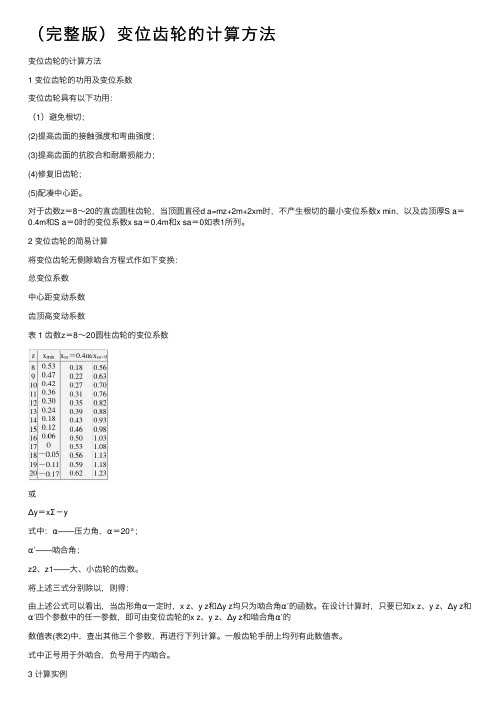

变位齿轮的计算方法1 变位齿轮的功用及变位系数变位齿轮具有以下功用:(1)避免根切;(2)提高齿面的接触强度和弯曲强度;(3)提高齿面的抗胶合和耐磨损能力;(4)修复旧齿轮;(5)配凑中心距。

对于齿数z=8~20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm时,不产生根切的最小变位系数x min,以及齿顶厚S a=0.4m和S a=0时的变位系数x sa=0.4m和x sa=0如表1所列。

2 变位齿轮的简易计算将变位齿轮无侧隙啮合方程式作如下变换:总变位系数中心距变动系数齿顶高变动系数表 1 齿数z=8~20圆柱齿轮的变位系数z x min x sa=0.4m x sa=08 910111213141516171819 200.53 0.47 0.42 0.36 0.30 0.24 0.18 0.12 0.06 0-0.05 -0.11 -0.170.180.220.270.310.350.390.430.460.500.530.560.590.620.560.630.700.760.820.880.930.981.031.081.131.181.23或Δy=xΣ-y式中:α——压力角,α=20°;α′——啮合角;z2、z1——大、小齿轮的齿数。

将上述三式分别除以,则得:由上述公式可以看出,当齿形角α一定时,x z、y z和Δy z均只为啮合角α′的函数。

在设计计算时,只要已知x z、y z、Δy z和α′四个参数中的任一参数,即可由变位齿轮的x z、y z、Δy z和啮合角α′的数值表(表2)中,查出其他三个参数,再进行下列计算。

一般齿轮手册上均列有此数值表。

式中正号用于外啮合,负号用于内啮合。

3 计算实例例1:已知一对外啮合变位直齿轮,齿数z1=18,z2=32,压力角α=20°,啮合角α′=22°18′,试确定总变位系数xΣ、中心距变动系数y及齿顶高变动系数Δy。

变位齿轮几何尺寸计算

变位齿轮几何尺寸计算

变位齿轮是齿轮传动系统中常用的一种齿轮,主要用于传递旋转运动和扭矩。

其特点是在齿轮齿条的侧面具有斜面,能够实现平滑传动和减小齿轮传动时的冲击和噪声。

在设计变位齿轮时,需要进行几何尺寸的计算来保证齿轮的运转性能。

变位齿轮的几何尺寸计算主要包括齿轮的模数、齿数、齿顶高和齿根深等参数。

下面将详细介绍每个参数的计算方法。

1.模数(m)的计算:

模数是齿轮齿条的基本尺寸,它表示齿轮齿条的大小。

模数的计算根据传动所需的扭矩和功率来确定,通常使用公式:

m=K∛(T/P)

其中,m为模数,K为系数(一般取20),T为传动所需扭矩,P为传动功率。

2.齿数(z)的计算:

齿数表示齿轮上的齿的数量。

齿数的计算根据传动比和模数来确定,一般使用公式:

z=m×i

其中,i为传动比。

3.齿顶高(h_a)和齿根深(h_f)的计算:

齿顶高表示齿轮齿条的最高点到齿顶的距离,齿根深表示齿轮齿条的最低点到齿底的距离。

它们的计算可以使用公式:

h_a=1.25×m

h_f=1.35×m

上述是变位齿轮几何尺寸计算的基本方法,但实际设计中还需要考虑齿轮的齿向角、齿轮间的啮合角、齿轮侧隙等因素。

此外,变位齿轮的几何尺寸还需要满足一些额外的要求,如齿轮的强度和刚度等。

关于变位齿轮几何尺寸计算的更详细内容可以参考相关的齿轮设计手册和专业参考书籍。

(完整版)变位齿轮的计算方法

Wk=Wk*m+0.684xm

式中:Wk*——某齿数齿轮跨测k齿时,模数m=1的公法线长度。

表 2 变位齿轮的yz、xz、Δyz和啮合角α′(α=2ห้องสมุดไป่ตู้°)

α′

(分)

19°

20°

21°

yz

xz

Δyz

yz

xz

Δyz

yz

xz

Δyz

0

1

2

3

4

5

6

7

8

9

-0.00616

606

596

0.00107

118

129

139

150

161

172

183

194

205

0.00001

001

001

001

001

001

001

001

002

002

0.00768

779

790

802

813

825

836

847

859

870

0.00789

801

814

825

837

850

862

874

886

898

0.00022

023

023

024

236

246

257

268

279

290

301

312

0.00216

227

238

249

260

271

282

293

304

315

0.00002

002

002

003

003

直齿圆柱齿轮变位系数、公法线长度、齿厚、最小法向侧隙的计算

外啮合直齿圆柱齿轮变位系数、公法线长度、齿厚、最小法向侧隙的计算1,直齿圆柱齿轮变位系数计算:Case1:a,此处例子仅计算用齿条型刀具加工时的情况(插齿刀加工见相关手册公式):小结:由此可知本例选取的齿数在不变位的情况也不会产生根切现象。

b,根据下图选择大小齿轮的变位系数和x∑。

本例在P6-P7区间取值。

即齿根及齿面承载能力较高区,进行选择。

因大小齿轮的齿数和为18+19=37。

所以本例选择的变位系数和x∑=0.8。

本例我们的两个齿轮在工作时属于减速运动,所以按减速运动的变位系数分配线图,进行2个齿轮的变位系数的选择。

先按(z1+z1)/2=18.5,作为横坐标,做一条垂线(图中蓝色的线),再按x∑/2=0.4,作为纵坐标,做一条水平线(图中橙色的线),接着沿着L线的趋势,穿过上面2条线的交点做一条射线(图中红色的线)最后按大小齿轮的齿数做相应的垂线(图中紫色的线),即得到需要的各自变位系数。

最后我们选择的变位系数即为:小齿轮x1=0.42,大齿轮x2=0.38。

【基本保障其和与之前x ∑一致,即可】。

c,验算变位后的齿顶厚度:注:一般要求齿顶厚Sa≥0.25m;对于表面淬火的齿轮要求Sa≥0.4m下表中的da的计算见后面的计算表格中的计算公式(因为当齿轮变位后,齿顶圆的计算和未变位齿轮的计算稍有差别-涉及到变位系数和中心距变位系数。

)。

分度圆直径db mm 73.8 77.9齿轮的齿顶圆直径da mm 83.027 86.799齿轮的齿顶压力角αa °27.27 26.17中间值invα0.0215 0.0215中间值invαa 0.0587 0.0347齿顶厚Sα 5.77 7.47判断值0.25m 1.025 1.025判断值0.4m 1.64 1.64小结:计算发现变位后的齿轮齿顶厚满足设计需求。

根据上面确定的变位系数,计算齿轮的中心距变位系数和节圆直径、齿根圆直径、齿顶圆直径。

(完整版)变位齿轮的计算方法

(完整版)变位齿轮的计算⽅法变位齿轮的计算⽅法1 变位齿轮的功⽤及变位系数变位齿轮具有以下功⽤:(1)避免根切;(2)提⾼齿⾯的接触强度和弯曲强度;(3)提⾼齿⾯的抗胶合和耐磨损能⼒;(4)修复旧齿轮;(5)配凑中⼼距。

对于齿数z=8~20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm时,不产⽣根切的最⼩变位系数x min,以及齿顶厚S a=0.4m和S a=0时的变位系数x sa=0.4m和x sa=0如表1所列。

2 变位齿轮的简易计算将变位齿轮⽆侧隙啮合⽅程式作如下变换:总变位系数中⼼距变动系数齿顶⾼变动系数表 1 齿数z=8~20圆柱齿轮的变位系数或Δy=xΣ-y式中:α——压⼒⾓,α=20°;α′——啮合⾓;z2、z1——⼤、⼩齿轮的齿数。

将上述三式分别除以,则得:由上述公式可以看出,当齿形⾓α⼀定时,x z、y z和Δy z均只为啮合⾓α′的函数。

在设计计算时,只要已知x z、y z、Δy z和α′四个参数中的任⼀参数,即可由变位齿轮的x z、y z、Δy z和啮合⾓α′的数值表(表2)中,查出其他三个参数,再进⾏下列计算。

⼀般齿轮⼿册上均列有此数值表。

式中正号⽤于外啮合,负号⽤于内啮合。

3 计算实例例1:已知⼀对外啮合变位直齿轮,齿数z1=18,z2=32,压⼒⾓α=20°,啮合⾓α′=22°18′,试确定总变位系数xΣ、中⼼距变动系数y及齿顶⾼变动系数Δy。

解:根据α′=22°18′查表2,得:x z=0.01653,y z=0.01565,Δy z=0.00088由此得:例2:已知⼀直齿内啮合变位齿轮副,齿数z1=19,z2=64,α=20°,啮合⾓α′=21°18′。

求xΣ、y及Δy。

解:根据α′=21°18′查表2,得:x z=0.00886,y z=0.00859,Δy z=0.00027。

由此得:其他⼏何尺⼨计算按常规计算进⾏。

变位齿轮公式

变位齿轮公式变位齿轮传动的设计步骤设计变位齿轮时,根据不同的已知条件,可采用不同的设计步骤。

(1)已知z1、z2、m、α、ha*和c*时,其设计步骤为:1)选择传动类型,若z1+z2 < 2zmin,必须采用正传动,否则可考虑其它传动类型;2)选择两齿轮的变位系数;3)计算两齿轮的几何尺寸;4)验算重合度及轮齿强度。

(2)已知z1、z2、m、a'、α、ha*和c*时,其设计步骤为:1)计算啮合角α'cosα'=(a/a')cosα2)选择两齿轮的变位系数invα'=2tgα(x1+x2)/(z1+z2) + invαx1+x2=(z1+z2)(invα'-invα)/2tgαx1≥ha*(zmin-z)/zmin,x2≥ha*(zmin-z)/zmin3)计算两齿轮的几何尺寸4)验算重合度及轮齿强度(3)已知i、m、a'、α、ha*和c*时,其设计步骤为:1)确定两齿轮的齿数因a'=acosα/cosα'=[m(z1+z2)/2]cosα/cosα'=[mz1(1+i)/2]cosα/cosα' 故z1≈2a'/(i+1)m 取整数,z2=iz1 取整数。

思考题:1)某机器中的一对外啮合标准圆柱直齿轮,小齿轮轮齿严重磨损,拟报废,大齿轮轮齿磨损较轻,拟修复。

试问采用什么方法可使传动能恢复使用?2)图示为一单联滑移齿轮机构,已知基本参数为m=3mm,z1=18,z2=30,z3=27。

试问有几种设计方案?哪种方案较好?3)吊车行走机构中有一对标准直齿轮传动,已知z1=13,z2=47,m=3mm,齿轮1因根切经常断齿。

试问采用什么方案来解决这个问题?例用齿条插刀加工一个直齿圆柱齿轮。

已知被加工齿轮轮坯的角速度ω1=5 rad/s,刀具的移动速度为0.375m/s,刀具的模数m=10mm,压力角α=200。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

切向综合总偏差Fi' 一齿切向综合偏差fi' 径向综合总偏差Fi" 一齿径向综合偏差fi" 径向跳动公差Fr

#REF! #REF! #REF! #REF! #REF!

#REF! #REF! #REF! #REF! #REF!

角变位圆柱齿轮传动几何尺寸计算

代号 m Z1 Z2 α ha* c* a' Z02 X02 ha02* a=1/2(d2-d1)=1/2*m*(Z2-Z1) y=(a'-a)/m cosα’=(m/2/α’)(Z2-Z1)cosα invα'=tanα'-α'(弧度) invα=tanα-α(弧度) XΣ=X2-X1=(Z2-Z1)/(2*tanα)*(invα'-invα) 按变位系数选择原则适当分配,而后再行验算 invα02'=invα+2*(X2-X02)/(Z2-Z02)*tanα α02' a02

总重合度εγ 校验内齿轮加工时是否产 生范成顶切 校验插内齿时是否产生径 向切入顶切 避免内齿轮齿根干涉的条 件 避免小齿轮齿根干涉的条 件(小齿轮滚刀加工)

1.860338 不会产生展成顶切 查表2.2-14 不会产生内齿轮齿根干涉 会产生小齿轮齿根干涉

0.779802 0.676446 0.961821 0.277216 校验重叠干涉 0.046089 0.008024 不会产生重叠干涉 正火调质钢 小齿轮齿厚合格 校验小齿轮齿顶厚度 淬火钢 小齿轮齿厚合格 测量尺寸计算(选一种) 固定弦齿厚Sc^ 2.074787 1.799873 0.012532 固定弦齿高hc^ 0.004037 1.099901 0.760487 跨测齿数/槽数k 4 8 10.724615 23.121374 跨k齿的公法线长度Wk -0.004104 0.199142 16.080766 34.980774 公差输出(单位μm) 精度等级 7 7 单个齿距极限偏差±fpt #REF! #REF! 5个齿距累积极限偏差±fpk #REF! #REF! 齿距累积总偏差Fp #REF! #REF! 齿廓总偏差Fα #REF! #REF! 齿廓形状偏差ffα #REF! #REF! 齿廓倾斜极限偏差±fHα #REF! #REF! 螺旋线总偏差Fβ #REF! #REF! 螺旋线形状偏差ffβ #REF! #REF! 螺旋线倾斜极限偏差±fHβ #REF! #REF!

内啮合角变位圆柱齿轮传动几何尺寸

名称 外齿轮 1.500 28.000 70.000 20.00 1.00 0.25 31.925 50.0 0.503 1.250 内齿圈 模数m 小齿轮Z1 大齿轮Z2 分度圆压力角α 齿顶高系数ha* 顶隙系数c* 变位中心距a' 插齿刀齿数Z02 插齿刀变位系数X02 插齿刀齿顶高系数ha02* 按已知条件计算 未变位中心距a 中心距变动系数y 啮合角α ’(度) 22.000

d1=mz1 df1=d1-2*(ha*+c*-x1)*m da1=df2-2a'-2*(c*)*m

h1=(da1-df1)/2 ha1=(da1-d1)/2 hf1=(d1-df1)/2

d2=mz2 da02=m*(Z02+2*ha02*+2*X02) df2=da02+2*a02 da2=df1+2a'+2*(c*)*m

h2=(df2-da2)/2 ha2=(d2-da2)/2 hf2=(df2-d2)/2

cosαa1=d1*cosα/da1

cosαa2=d2*cosα/da2 cosαa02=m*Z02*cosα/da02 εα=1/2π (Z1(tanαa1-tanα’)-Z2(tanαa2-tanα’)) εβ=0

齿宽b尺寸如下 20

渐开线反函数 A1 A2 A3 A4 A5 A6

ainvα 0.007192827 0.275671358 0.282873556 0.080017449 0.275554239 15.78809492 渐开线值 中间值(3*A1)^(1/3)-3*A1/7.9 正切函数TAN(A2) 平方值(A3)^2 (弧度)中间值(A1+A2-A3)/A4+A2 角度值ainv(α )

31.500 0.2833 22°00′00″ 0.020054 0.014904 0.2971 总变位系数XΣ 变位系数的分配x1,x2 -0.0060 0.2911 0.00719283 15.78809492 插内齿轮时的啮合角α02' 14.648 插内齿轮时的中心距a02 分度圆直径d 42.000 105.000 80.259 齿根圆直径df 38.232 109.555 齿顶圆直径da 44.955 102.832 全齿高h 3.361 3.361 齿顶高ha 1.477 1.084 齿根高hf 1.884 2.277 校验重合度及插齿时的顶切和啮合时的干涉 齿顶压力角αa(度) 28.6069 16.3614 插齿刀的齿顶压力角αa02(度) 28.5837 1.8603 端面重合度εα εβ=0 轴向重合度εβ

invαa2=tanαa2-αa2(弧度) Z1(δ1+invαa1)-Z2(δ2+invαa2)+invα’(Z2-Z1)≥0 Sa1=da1*((π +4*X1*tanα)/2/Z1+invα-invαa1) Sa1大于0.25m(调质钢)/大于0.4m(淬火钢) 1.113029862 Sc1=(π/2+2X1tanα)*m*cosα ² Sc2=(π/2-2X2tanα)*m*cosα ² δα2=(π/2Z2)-(2X2tanα/Z2)-invα+invαa2 Δ h2=(da2*(1-cosδα2))/2 hc1=(da1-d1)/2-(Sc1*tanα)/2 hc2=(d2-da2)/2-(Sc2tanα)/2+Δh2 k1=(α/180°)*z1+0.5 k2=(α/180°)*z2+0.5 Wk1*=cosα(π(k1-0.5)+z1*invα) Wk2*=cosα(π(k2-0.5)+z2*invα) ΔWk1*=2*X1*sinα ΔWk2*=2*X2*sinα Wk1=(Wk1*)*m+(ΔWk1*)*m Wk2=(Wk2*)*m+(ΔWk2*)*m

引用方法 渐开线值 0.00719283 渐开线反函01

εγ=εα

(Z02/Z2)≥(1-(tanα a2/tanα 02') 0.714285714 -0.038325912

Z02tanα a02+(Z2-Z02)tanα 02’≥Z1tanα a1+(Z2-Z1)tanα ’ 32.89740355 3.581640834 32.23970001 3.93093388 Z2tanα a2-(Z2-Z1)tanα ’≥Z1tanα -4*(ha*-x1)/sin2α cosδ 1=(ra2²-ra1²-a'²)/(2*ra1*a')(右边为δ 1结果,单位弧度) cosδ 2=(ra2²-ra1²+a'²)/(2*ra2*a')(右边为δ 2结果,单位弧度) invα a1=tanα a1-α a1(弧度)