SMD生产工艺流程图

SMT车间生产工艺流程图

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)车间是电子制造过程中的重要环节,它涉及到电子产品的组装和制造。

为了确保生产过程的高效性和质量可控性,制定一份详细的SMT 车间生产工艺流程图是必不可少的。

本文将详细描述SMT车间生产工艺流程图的标准格式,并以一个虚拟的电子产品制造过程为例进行说明。

二、SMT车间生产工艺流程图标准格式1. 标题:在文档的顶部居中位置,以粗体字显示,标明"SMT车间生产工艺流程图"。

2. 介绍:在标题下方,简要介绍SMT车间的作用和重要性,以及本文将要描述的电子产品制造过程。

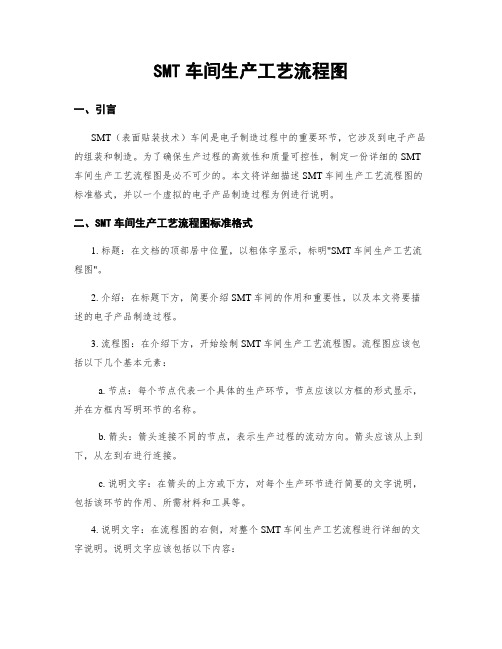

3. 流程图:在介绍下方,开始绘制SMT车间生产工艺流程图。

流程图应该包括以下几个基本元素:a. 节点:每个节点代表一个具体的生产环节,节点应该以方框的形式显示,并在方框内写明环节的名称。

b. 箭头:箭头连接不同的节点,表示生产过程的流动方向。

箭头应该从上到下,从左到右进行连接。

c. 说明文字:在箭头的上方或下方,对每个生产环节进行简要的文字说明,包括该环节的作用、所需材料和工具等。

4. 说明文字:在流程图的右侧,对整个SMT车间生产工艺流程进行详细的文字说明。

说明文字应该包括以下内容:a. 车间布局:描述SMT车间的布局和设备摆放情况,包括生产线的位置和工作台的布置等。

b. 生产环节:逐个描述每个生产环节的具体操作步骤和注意事项,包括材料准备、设备调试和操作流程等。

c. 质量控制:说明每个生产环节中的质量控制点和检测方法,以确保产品质量的可控性。

d. 人员分工:描述每个生产环节中各个岗位的职责和工作内容,以及人员之间的协作关系。

e. 安全措施:列举在SMT车间生产过程中需要注意的安全事项和防护措施,以确保员工的人身安全。

三、示例:虚拟电子产品制造过程以下是一个虚拟的电子产品制造过程的SMT车间生产工艺流程图的标准格式示例:[图]说明文字:1. 车间布局:SMT车间由三条生产线组成,每条生产线包括设备摆放区、材料准备区和成品检测区。

SMT工艺制程详细流程图(更新版)

目 录

• SMT工艺简介 • SMT工艺流程 • SMT工艺材料 • SMT工艺设备 • SMT工艺质量与可靠性 • SMT工艺发展趋势与挑战

01 SMT工艺简介

SMT工艺定义

01

SMT工艺是一种表面组装技术,通 过将电子元件直接贴装在印刷电路 板(PCB)表面,实现电子产品的 组装和集成。

在选择贴片元件时,需要考虑 其电气性能、机械性能、可靠 性、成本等因素。

钢板

01

钢板在SMT工艺中起到支撑和定位电子元件的作用,是重要的 辅助材料之一。

02

钢板通常采用不锈钢或镀锌钢板制成,具有高强度、耐腐蚀、

不易变形等特点。

在选择钢板时,需要考虑其尺寸、精度、平整度、强度等因素,

03

以确保良好的支撑和定位效果。

图像处理系统用于处理和识别拍摄到的图像。

检测设备的精度和可靠性对于产品质量和生产效率有着至关重要的影响。

05 SMT工艺质量与可靠性

质量检测方法

视觉检测

通过高分辨率相机和图像处理技术, 对SMT制程中的元件放置、焊接质量 等进行实时检测。

自动光学检测(AOI)

利用光学原理对焊接后的PCB进行检 测,识别焊接缺陷、元件错位等问题。

02

SMT工艺涉及的设备包括贴片机 、印刷机、回流焊炉等,通过自 动化生产线完成电子元件的快速 、高密度组装。

SMT工艺特点

01

02

03

高密度组装

SMT工艺可以实现高密度、 小型化的电子元件组装, 提高电子产品的性能和可 靠性。

自动化程度高

SMT工艺采用自动化生产 线,提高了生产效率和产 品质量。

环保节能

SMT工艺使用的材料多为 无铅环保材料,有利于环 保和节能减排。

smd工艺流程

领试用物料及物料试用跟踪单

发放试用物料

试用物料及试用单发放至生产线

Y

N IPQC跟踪试用料品质情况

Y 填写物料试用跟踪单

部门领导审核物料试用跟踪单

生产线区分并试用物料

技术员跟踪试用料贴装情况 N

停止试用

通知相关部门

机芯及试用跟踪单发放并交接

17 原创:boter Mail: boter29@

2smt工艺控制流程对照生产制令按研发部门提供的bompcb文件制作或更改生产程序上料卡备份保存按工艺要求制作作业指导书后焊作业指导书印锡作业指导书点胶作业指导书上料作业指导书贴片作业指导书炉前检查作业指导书外观检查作业指导书补件作业指导书对bom生产程序上料卡进行三方审核n熟悉各作业指导书要求y品质部smt部工程部审核者签名测试作业指导书包装作业指导书严格按作业指导书实施执行熟悉各作业指导书要求监督生产线按作业指导书执行按已审核上料卡备料上料原创

各项检查合格后进行正常生产

原创:boter Mail: boter29@

品质部

N

IPQC核对物料(料

号/规格/厂商/周期)

并测量记录实测 值

Y

跟踪实物贴装效果1并3 对样板

LOGO

SMT换料核对流程

品质部

SMT部

Y

IPQC核对物料并

测量实际值

操作员根据上料卡换料 生产线QC核对物料正确性

21

LOGO

PCB在SMT设计中工艺通常原则

2、导通孔及导线的处置 为避免焊锡的流走,导通孔应距表面安装焊盘0.65以上。在片状元件下面不应设置导 通孔。

原创:boter Mail: boter29@

22

LOGO

PCB在SMT设计中工艺通常原则

SMT车间生产工艺流程图

SMT车间生产工艺流程图SMT(表面贴装技术)车间是电子制造业中重要的生产环节,其工艺流程图对于保证产品质量和提高生产效率至关重要。

下面将详细介绍SMT车间生产工艺流程图的标准格式及其内容要求。

一、工艺流程图标准格式SMT车间生产工艺流程图通常采用流程图的形式进行展示,可以使用专业绘图软件或者办公软件的流程图工具进行绘制。

标准格式包括以下几个要素:1. 标题:在图的顶部居中位置,使用大字体写明“SMT车间生产工艺流程图”。

2. 流程节点:使用矩形框表示每个工艺流程节点,节点之间使用箭头连接,箭头指向下一个节点。

每个节点上方写明节点名称,如“物料准备”、“贴片”、“焊接”等。

3. 内容描述:在每个节点下方使用小字体写明该工艺节点的具体内容描述。

描述内容应该准确、简明,包括所需物料、工艺步骤、设备要求等。

4. 并行流程:如果有多个流程节点可以同时进行,可以使用并行箭头表示,并在箭头上方写明并行节点的名称。

5. 分支流程:如果有多个选择分支的流程节点,可以使用分支箭头表示,并在箭头上方写明分支节点的名称。

6. 结束节点:在工艺流程的最后一个节点使用特殊的结束符号表示,如圆形框或者其他符号。

二、SMT车间生产工艺流程图内容要求SMT车间生产工艺流程图应该准确反映整个生产流程,并包括以下内容要求:1. 物料准备:描述从供应链中获取所需物料的过程,包括物料采购、入库、分类和检验等环节。

2. 贴片:描述贴片工艺流程,包括贴片机的设置和调试、贴片头的更换、贴片程序的加载、上料和下料等步骤。

3. 焊接:描述焊接工艺流程,包括回流焊炉的设置和调试、焊接程序的加载、焊接过程的监控和质量检验等步骤。

4. 检测:描述质量检测工艺流程,包括自动光学检测(AOI)、X光检测、功能测试等步骤。

5. 组装:描述组装工艺流程,包括组装设备的设置和调试、组装程序的加载、组装过程的监控和质量检验等步骤。

6. 包装:描述产品包装工艺流程,包括包装材料的选择、包装设备的设置和调试、包装过程的监控和质量检验等步骤。

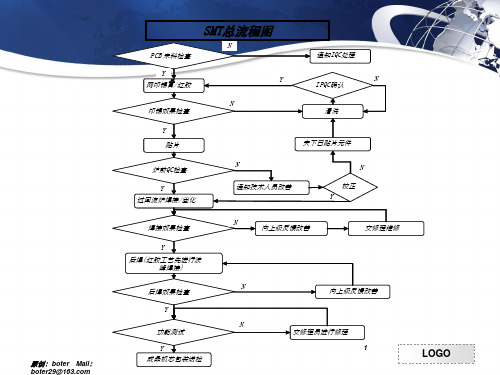

SMT工艺流程及组装生产线ppt课件

翻板

清洗

A面再流焊接

焊膏烘干 胶黏剂固化

贴装SMD

胶黏剂固化

B面

双波峰焊接

清洗

图2-7双面表面组装工艺流程(b) 第六种方式

最终检测

15

SMT生产线的设计—生产设备

常见的生产设备:

JUKI贴片机

日立印刷机

富士贴片机 劲拓回流焊机

16

SMT生产线的设计—主要设备的位置与分工

Screen Printer

2.按照生产线的规模大小:可分为大型、中型和小型生产线 大型生产线:具有较大的生产能力,一条大型生产线上的贴装机由一台 多功能机和多台高速机组成; 中、小型 SMT 生产线:主要适合中、小型企业和研究所,满足中、小 批量的生产任务。贴装机一般选用可采用一台多功能机;如果有一定 的生产量,可采用一台多功能机和一至两台高速机。

Mount

AOI

Reflow

17

SMT生产线的设计—印刷机

焊膏印刷机:

位于SMT生产线的最前端,用来印刷焊膏或贴片胶。它将焊膏或贴片 胶正确地漏印到印制板的焊盘或相应位置上。

18

SMT生产线的设计—印刷机

HITACHI全自动网板印刷机NP-04LP

采用Windows NT交互式操作系统, 操作便捷,高速、高精度、重复印刷性好 定位精度达±15μm; 适宜细间距QFP、SOP等器件的连续印刷 50×50mm≤印刷尺寸≤460×360mm

9

SMT的组装工艺流程—双面混合组装

来料检测

组装开始 A面涂胶黏剂 贴SMIC

焊膏 烘干

再流焊接

翻板

胶黏剂固化 贴装SMD

PCB B面 涂胶黏剂

翻板

插装元件 引线打弯

smt生产线生产流程图

smt生产线生产流程图在SMT生产线生产流程图中,我们将详细介绍SMT生产线的整个生产流程,包括各个环节的具体操作和关键步骤。

SMT生产线是表面贴装技术的简称,是一种电子元器件的表面粘贴技术,广泛应用于电子产品的制造中。

下面我们将逐步介绍SMT生产线的生产流程图。

首先,SMT生产线的第一步是PCB板的贴片。

在这个环节,首先需要准备好PCB板和各种SMT贴片元器件,然后通过贴片机将元器件精确地贴片到PCB板上。

这个过程需要高精度的机器设备和精密的操作技术,以确保贴片的准确性和稳定性。

接下来是回流焊接。

在这个环节,已经完成贴片的PCB板需要进行回流焊接,以确保贴片元器件与PCB板的牢固连接。

回流焊接需要将PCB板送入回流焊炉中,通过高温回流焊接炉对PCB板进行加热,使焊膏熔化并与贴片元器件和PCB板形成牢固的焊接连接。

然后是AOI检测。

在回流焊接完成后,需要对PCB板进行自动光学检测(AOI),以检查焊接质量和元器件的安装情况。

AOI检测设备会自动扫描PCB板表面,对焊接点、元器件位置等进行检测,以确保没有焊接缺陷和元器件安装错误。

接着是功能测试。

在AOI检测完成后,需要对已经焊接完成的PCB板进行功能测试,以验证电路连接和元器件的正常工作。

功能测试通常包括电气测试和功能性测试,通过测试仪器对PCB板进行各种电气信号的检测和功能操作,以确保PCB板的正常工作。

最后是包装出货。

经过功能测试合格的PCB板需要进行包装,以便于运输和存储。

包装通常包括防静电包装和外包装,以确保PCB板在运输过程中不受损坏,并便于客户使用和存储。

以上就是SMT生产线的生产流程图,通过这个流程图我们可以清晰地了解SMT生产线的整个生产过程。

希望这个生产流程图能够对大家有所帮助,谢谢!。

SMT车间生产工艺流程图

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)是一种电子元器件自动化贴装技术,广泛应用于电子制造业中。

SMT车间生产工艺流程图是用于描述SMT车间中电子产品生产的工艺流程,包括从原材料准备到最终成品的制造过程。

本文将详细介绍SMT车间生产工艺流程图的标准格式。

二、工艺流程图的基本要素1. 标题:工艺流程图的标题应明确描述图表的内容,例如“SMT车间生产工艺流程图”。

2. 图例:工艺流程图中的每个工艺步骤都应有对应的图例,用于说明该步骤所代表的操作或过程。

3. 箭头:用箭头表示工艺流程图中的流程方向,箭头应指向下一步骤。

4. 操作步骤:每个工艺步骤应有对应的操作步骤说明,包括具体的操作内容、所需设备和工具等。

5. 检验点:在工艺流程图中,应标注每个工艺步骤的检验点,用于确认该步骤是否符合质量要求。

6. 物料:在工艺流程图中,应明确标注每个工艺步骤所需的物料,包括原材料和中间产品等。

三、SMT车间生产工艺流程图的标准格式1. 开始:工艺流程图的起始点应标注为“开始”,用一个圆圈表示。

2. 原材料准备:第一个工艺步骤应是原材料准备,用一个矩形框表示,标注为“原材料准备”。

在该步骤中,操作人员应准备好所需的原材料,包括电子元器件、PCB板等。

3. 贴装:接下来的工艺步骤是贴装,用一个菱形框表示,标注为“贴装”。

在该步骤中,操作人员将电子元器件精确地贴到PCB板上,使用SMT贴片机和其他辅助设备完成。

4. 焊接:贴装完成后,进行焊接工艺步骤,用一个矩形框表示,标注为“焊接”。

在该步骤中,使用热风炉或回流焊炉对贴装完成的电子元器件进行焊接,确保其牢固连接。

5. 检验:焊接完成后,进行检验工艺步骤,用一个矩形框表示,标注为“检验”。

在该步骤中,操作人员使用检测设备对焊接后的产品进行外观检查、功能测试等,以确保其质量符合要求。

6. 清洗:检验完成后,进行清洗工艺步骤,用一个矩形框表示,标注为“清洗”。

在该步骤中,使用清洗设备对产品进行清洗,去除焊接过程中产生的残留物,确保产品表面干净。

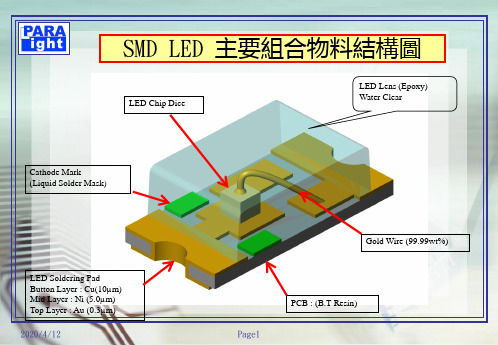

SMD工艺流程简介PPT课件

2020/4/12

Page2

SMD LED 主要分類 – C150 (1206)

2020/4/12

Page3

SMD LED 主要分類 – C170 (0805)

2020/4/12

Page4

SMD LED 主要分類 – C191 (0603, 0.6T)

2020/4/1 C192 (0603,0.4T)

Gold Wire (99.99wt%)

Page1

PCB : (B.T Resin)

SMD LED 主要分類

• 一般統稱方法是以元件之面積的長和寬來稱呼 • 1. 1206 (120mil L x 60mil W), > 3.2mm L x 1.6mm W • 2. 0805 (80mil L X 50mil W), > 2.0mm L x 1.25mm W • 3. 0603 (60mil L x 30mil W), > 1.6mm L x 0.8mm W • 4. 0402 (40mil L x 20 mil W), > 1.0mm L x 0.5mm W

2020/4/12

Page6

SMD LED 主要分類–S110 Side Look (1206,1.0T)

2020/4/12

Page7

SMD LED 產品型號規範

L-C150GCXX-XXXX

L : PARA LIGHT

C : Top View Type S : Side View Type

0 : Single chip 1/2 : Super thin single chip 5/6 : Dual chip F : Three Chip (Full Color)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SMD生产工艺流程表

工序号流程名称流程条件操作规定

1工单领料操作依照生产指令单发放生产所需原物料

2支架除湿操作门式烤箱110±5℃/2H;在烤箱内降温1小时后投入使用;24小时内使用完3扩晶操作扩晶机扩晶温度设定为55±5℃

4固晶操作银胶、绝缘胶回温胶水常温密封解冻≥60min,解冻后银胶以2秒每圈的速度搅拌10-15分钟,绝缘胶搅拌10分钟;使用时间:银胶<12H,绝缘胶<24H。

5IPQC检验品质、数量检查显微镜固晶位置、胶量是否符合要求。

6固晶胶烘烤操作门式烤箱 银胶烘烤条件:175℃/1H或160℃/1.5H,烤完后关掉加热电源,打开抽风,回温0.5H;绝缘胶烘烤条件:160℃/1.5H,在烘烤过程中,烤箱门保持关闭状态。

7焊线操作焊线机焊线参数的设定是否符合操作要求。

8IPQC检验品质、数量检查显微镜极性、电极、拉力、弧度是否符合要求。

9点胶前支架除湿操作门式烤箱110±5℃/2H

10保温停留门式烤箱出烤后,保存在80℃烤箱中,24H内作业完。

11配胶操作电子称、白光配比硅胶储存条件、使用环境。

12抽真空操作真空机配胶总量不能超过杯身1/2。

13点胶 操作点胶机胶量以平杯为宜,荧光胶的使用时间不超过35分钟,所有已点材料在换装荧光胶前需全部进烤。

14短烤操作门式烤箱80±5℃/1H,硅胶专用烤箱;在新胶水导入时,由工程重新确认烘烤要求。

15长烤操作门式烤箱150±5℃/3H,硅胶专用烤箱。

16检外观操作放大镜荧光胶有无倾斜一边、杂物、金线外露于胶外。

17剥料操作剥料机压伤、模具清洁

18分光操作分光机待分光材料真空包装后放于防潮柜时间不得超过168H;电性参数、色差。

19高温除湿操作门式烤箱110±5℃/5H

20编带操作编带机极性、压伤、上盖带粘合、机台清洁

21FQC检验品质、数量检查显微镜极性、压伤、上盖带粘合、材料外观、数量

22低温除湿操作门式烤箱60±5℃/12H

23贴标签操作注意标签和型号参数是否相符

24FQC检验品质、数量检查目视标签、标示

25放干燥剂操作铝箔静电袋底部带角各放一包

26真空包装操作真空包装机封口结合

27入库操作核对数量、型号参数

28QC检验品质、数量检查目视外观、数量、标示

核准: 审核: 制定:。