8D报告(8D-report) 螺纹孔不良

漏钻孔不良分析及整改报告(8D报告样版)

··8D Type: Customer InternSupplier √ EHS Other Number CS201305001alSeverity: Critical Major √ Minor Due Date2013-06-20 TIPTOP Contact:TERRY RMA/NCR #TPF20130620 Customer/SupplierD1. Identify Team Members/Roles & ResponsibilitiesChampion: Leader:Team members: Dept/Role Phone/e-mail1. 副总经理/杨青春*****************.hk2. 品质经理/刘文忠*************************.hk3. 钻孔主管/石国春*****************.hk4. 客服主管/童小斌****************.hk5. 品质主管/谭宗涛*****************.hk6. FQC主管/苏燕sy@D2. Define the ProblemProblem Statement: 漏钻孔Problem Description: 贵司反馈我司供应之PCB板,型号FPS-100-D0000370-104(TIPTOP料号:HF2E08331A0)在产线发现有漏钻孔不良6PCS,周期:2013;(NG图片如下)Problem found at: SMT线Qty Tested: Defective: 漏钻孔Qty Stopped: 6PCSPart #:FPS-100-D0000370-104Description: PCB Process: SMTD3. Implement & Verify Interim Containment Action(s)% Effective Date ImplementedVerification:Validation1.贵司在线板3780PCS,立即安排我司驻厂人员至贵司现场进行返工处理,经返检未发现不良品,另外在线6PCS PCBA板请贵司帮忙作废处理,我司愿承担报废损失;2.贵司库存板102270PCS,D/C:2013,采取换板方式处理;3.查工厂ERP系统,我司仓库库存619220PCS,开《不合格品处理单》退FQC部门进行返检,未发现NG品。

8D处理报告

客户线边及仓库的零件

中转库的零件 供应商厂内的零件 其他 临时对策详细内容:

零件号 批次

No

5.最终分析

8D处理报告

供应商编号

车型 是否重复发生(Y/N)

编制 职务 日期

(缺陷)附图:

说明/结果

编号: 审核 职务 日期

Yes

No

没有检出理由

实施内容

实施日期

检查合格数量 不合格数量 暂定对策的効果(%)

供应商名称 零件名称 发生日期

1. 不良的详细内容

严重等级

问题描述

发现人

发生地

发生时间 不良批次

不良(可疑)数量

2. 类似零部件的状況

其他的零部件有无发生不合格?

考虑事項

Yes

其他车型产品一般零部件源自其他颜色产品右侧/左侧

前部/后部

其他 3. 供应商内部流出原因初期解析 不良零部件应该在哪里被发现? 生产过程内 生产过程后(例:终检) 交付前 其他 4. 临时对策 为防止不良产品流入客户而采取的措施 考虑事项 客户线上已装车的零件

临时対策后的合格零件交付日 临时対策后的合格零件首次交付日通知编 号 合格零件的标识识別方法

不良真正原因分析考虑事项:人、材料、机械、方法、谁、在哪里、何时、为什么、怎样解决、工程的准备工作、返工、维修等。根据要求添加附带表格。

原因分析

根本原因确定

责任单位

1 制造原因(5W分析)

2 流出原因(5W分析)

进行教育训练/培训

其他(所有类似横梁拉铆水平展开)

责任人

完成时间

3 系统原因(5W分析) 6. 永久对策

原因

对应改进措施

负责人

制造原因

螺丝不良 8D报告_8D报告案例

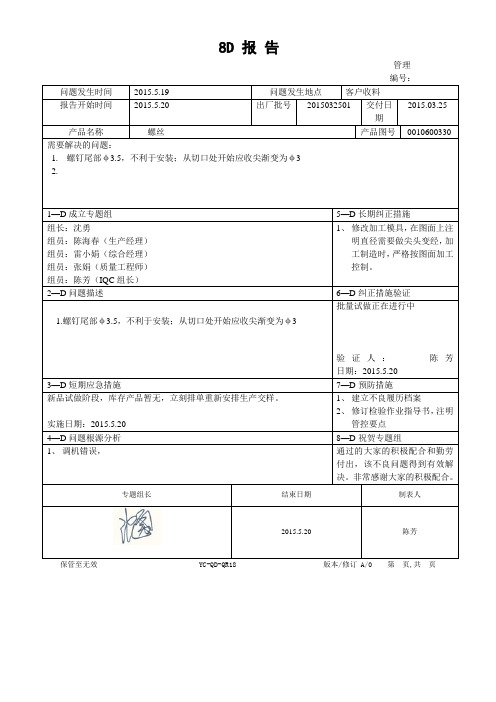

8D 报告

管理

问题发生时间2015.5.19 问题发生地点客户收料

报告开始时间2015.5.20 出厂批号2015032501 交付日

期

2015.03.25 产品名称螺丝产品图号0010600330 需要解决的问题:

1.螺钉尾部φ3.5,不利于安装;从切口处开始应收尖渐变为φ3

2.

1—D成立专题组5—D长期纠正措施

组长:沈勇

组员:陈海春(生产经理)组员:雷小娟(综合经理)组员:张娟(质量工程师)组员:陈芳(IQC组长)1、修改加工模具,在图面上注

明直径需要做尖头变经,加

工制造时,严格按图面加工

控制。

2—D问题描述6—D纠正措施验证

1.螺钉尾部φ3.5,不利于安装;从切口处开始应收尖渐变为φ3

批量试做正在进行中

验证人:陈芳

日期:2015.5.20

3—D短期应急措施7—D预防措施

新品试做阶段,库存产品暂无,立刻排单重新安排生产交样。

实施日期:2015.5.20 1、建立不良履历档案

2、修订检验作业指导书,注明

管控要点

4—D问题根源分析8—D祝贺专题组

1、调机错误,通过的大家的积极配合和勤劳

付出,该不良问题得到有效解

决。

非常感谢大家的积极配合。

专题组长结束日期制表人

2015.5.20 陈芳保管至无效 YC-QD-QR18版本/修订 A/0 第页,共页。

锣板未锣穿漏锣等异常8D报告格式

Supplier name?:XXXXXX 有限公司Claim origin :Assembly lineClaim opening date : 2015-5-19 供应商生产厂:SV location :-SV Claim Nb. (QN):毒品调查科部分说明:(PCBA 名 称)N/ASupplier Part Number: XXXXXXSV Part Number Ref.:根据不良板子分析,我们有以下结果 -------1 .异常板子为一面OK 一面NG,分析结论为未铳透异常。

2 .通过使用2次元测量,OK 面大小为6.97mm*8.24mm ,NG 面大小是6.53mm*7.94mm 。

3 .经调查主要受T07中0.8mm 刀具加工的。

这已经发生在SV 吗4 - Other similar SV product concerned :?波及性此缺陷可能出现其他SV 同类产品吗YesNo Comments类似的技术的产品:在相同的设备/过程(应考虑所有的生产场地)的产品:V V根据生产履调查不良板子锁定在8-10PCS3 -First analysis / problem description:SV product/process qualification status :产品内部资格呢YesNo Date of qualification?:VYes NoDate of qualification?:Reviewer?(name/function) ■ :XXXX 总经理8D leader (name/function): 品质部XXXX Team members:生产部 XXX 、XXX 、XXX 、XXX 品质部 XXX 、 XXX 、XXX XXXX1 - Detailed description of the problem?:问题描述贵司客户反馈XXXXX 因铳切不良导致零件贴歪,不良图片见下图:此缺陷是已经知道(通过内部的废品分析)吗Yes NoDate and ref. of the lastincident ____________NG 面OK 面为了进一步证实异常发生原因,及波及性我们检查当时生产记录, 请参考附件。

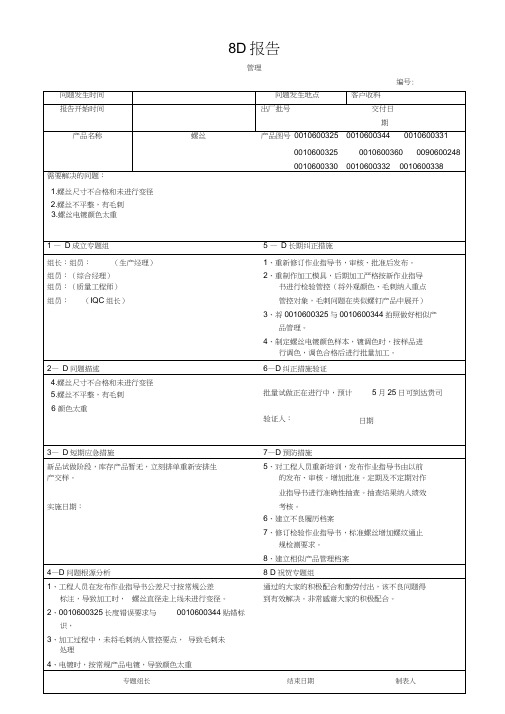

螺丝不良8D报告

3.螺丝电镀颜色太重

1—D成立专题组

5—D长期纠正措施

组长:组员:(生产经理)

1、重新修订作业指导书,审核、批准后发布。

组员:(综合经理)

2、重制作加工模具,后期加工严格按新作业指导

组员:(质量工程师)

书进行检验管控(将外观颜色、毛刺纳入重点

组员:(IQC组长)

管控对象,毛刺问题在类似螺钉产品中展开)

3、将0010600325与0010600344拍照做好相似产

品管理。

4、制定螺丝电镀颜色样本,镀调色时,按样品进

行调色,调色合格后进行批量加工。

2—D问题描述

6—D纠正措施验证

4.螺丝尺寸不合格和未进行变径

5.螺丝不平整,有毛刺

批量试做正在进行中,预计5月25日可到达贵司

6颜色太重

验证人:

日期

3—D短期应急措施

处理

4、电镀时,按常规产品电镀,导致颜色太重

专题组长

结束日期

制表人

保管至无效版本/修订A/0第 页,共 页

7—D预防措施

新品试做阶段,库存产品暂无,立刻排单重新安排生

5、对工程人员重新培训,发布作业指导书由以前

产交样。

的发布、审核。增加批准。定期及不定期对作

业指导书进行准确性抽查。抽查结果纳入绩效

实施日期:

考核。

6、建立不良履历档案

7、修订检验作业指导书,标准螺丝增加螺纹通止

规检测要求。

8、建立相似产品管理档案

4—D问题根源分析

8D祝贺专题组

1、工程人员在发布作业指导书公差尺寸按常规公差

通过的大家的积极配合和勤劳付出,该不良问题得

标注,导致加工时,

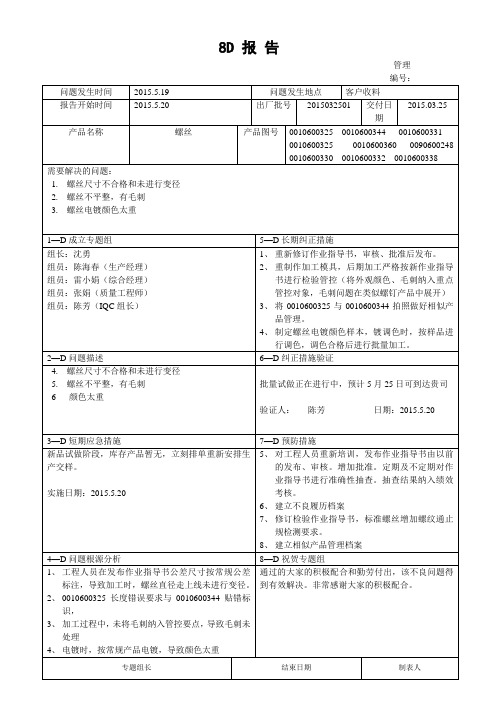

螺丝不良 8D报告

4、制定螺丝电镀颜色样本,镀调色时,按样品进行调色,调色合格后进行批量加工。

2—D问题描述

6—D纠正措施验证

4.螺丝尺寸不合格和未进行变径

5.螺丝不平整,有毛刺

6颜色太重

批量试做正在进行中,预计5月25日可到达贵司

验证人:陈芳日期:2015.5.20

需要解决的问题:

1.螺丝尺寸不合格和未进行变径

2.螺丝不平整,有毛刺

3.螺丝电镀颜色太重

1—D成立专题组

5—D长期纠正措施

组长:沈勇

组员:陈海春(生产经理)

组员:雷小娟(综合经理)

组员:张娟(质量工程师)

组员:陈芳(IQC组长)

1、重新修订作业指导书,审核、批准后发布。

2、重制作加工模具,后期加工严格按新作业指导书进行检验管控(将外观颜色、毛刺纳入重点管控对象,毛刺问题在类似螺钉产品中展开)

通过的大家的积极配合和勤劳付出,该不良问题得到有效解决。非常感谢大家的积极配合。

专题组长

结束日期

制表人

2015.5.20

陈芳

保管至无效YC-QD-QR18版本/修订A/0第页,共页

8D报告

管理编号:ຫໍສະໝຸດ 问题发生时间2015.5.19

问题发生地点

客户收料

报告开始时间

2015.5.20

出厂批号

2015032501

交付日期

2015.03.25

产品名称

螺丝

产品图号

001060032500106003440010600331

001060032500106003600090600248001060033000106003320010600338

漏打螺钉不良分析8D报告

编号:2013-09-03-1发生日期:2013.09.03 完成日期:2013.09.06步骤1:问题描述不合格类别归属客验RMA原件S1516L*1PCS时发现1PCS产品一侧漏打螺钉。

SN: 219801A05P9126Q01307□来料□制程□体系□成品■客验□客诉□其它: 现场稽核问题步骤2:改善小组成员执行人日期组长:张占良组员:韦礼科、黎鹏、陈春艳、赵伯贤陈春艳2013-09-03 步骤3:主要原因执行人日期原因调查、分析:1.RMA品8月底在维修部建立专线处理,在维修后直接由专人负责组装、测试、包装、检验。

但是由于是第一批生产,人员是产线上调过来的包装人员,组装部分不是很熟练,培训时虽有一对一进行,但未能完全避免问题流出。

申请时人员时提报的是3人,其中需一人检验,但是由于维修品数量两个人就可以完成,全检人员未申请到,由现有的两位人员互检,由于之前不是专职的检验人员,对异常问题敏感度低,加上人员操作方法上的变更,导致异常流出。

2.RMA返修时有提出让品质IPQC全程跟踪,但IPQC人员紧缺,未能全程跟踪。

3.OQC检验人员检验漏失,未能将问题发现出来。

韦礼科/赵伯贤/黎鹏2013-09-03步骤4:紧急对策拟定人日期1.RMA品全检外观时重点检验有无类似情况,无库存。

2.维修负责人到现场确认异常情况,将异常情况反馈给操作人员,注意此类问题。

3.OQC人员检验RMA品时特别关注外观检验。

4.不良品退回维修返工处理。

韦礼科/赵伯贤2013.9.3步骤5:永久性纠正对策拟定人日期1.定义检验内容的先后顺序。

加强培训检验标准。

2.RMA品专职负责人员记录不良案例,关注异常的发生集中性与问题容易发生的节点,同时设定不良指标进行考核。

3. 螺钉漏打给OQC警示,再发生检验过后螺钉漏打流出对责任人进行处罚。

4.后续维修必须要求IPQC跟踪,并抽检产品。

5.历史不良样品图例打印出来,给操作人员培训,并贴在作业的醒目位置。

品质改善8d报告范文客户投诉了那个8D报告写

品质改善8d报告范文客户投诉了那个8D报告写当我们碰到一个问题时,往往事发突然而不知所措,例如客诉、生产品质突然出现异常等等。

针对这样的事情,一些有经验的人研究了一套逻辑方法,把处理问题的步骤归纳成8个原则(8 Discipline),使工程人员能清楚的知道一步步该作什么。

经过这样的步骤,问题的处理及解决通常较圆满,使用8D解决问题的工程人员亦会渐渐感觉工程实力不断增长,因此8D方法很快就在工业界中广泛流传,例如PAQ己把8D作为解决问题的标准程序。

以下就针对8D的每一步骤作一说明:8D的前置步骤: 当问题发生时,先保持冷静,并且尽你所能紧急补救,使损失降到最低。

例如先将客户手中可能有问题的零件换回,以防止其断线等事态之扩大,同时把※※发生的经过细节尽可能收集齐全。

D1-第一步骤: 建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

D2-第二步骤: 描述问题向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策若 ___还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

D4-第四步骤: 找出问题 ___找问题 ___时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过? 或比较良品与不良品的检查结果,看看那个数据有很大的差?,尺寸?重量?电压值?C※※?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

8D报告(气孔)

3-4、供方将毛坯进行修模,将凸台面向零件内侧延伸。(库存消化后立即切换) 3-31

5、对新进员工进行作业方法和质量要求培训,检验人员增加巡检频次 持续

6.实施永久性措施:

1、供方作业指导书中增加抽检数量,对现场作业人员进行质量题仍未彻底解决;

2、铸件加工表面有明显气孔

3、铸件凸台状态不一致

4、螺栓安装加工面不平

5、焊缝高度不一致、未满焊

3.临时/遏止措施:

1、不良件由驻厂服务人员预以更换,旧件退回处理

2、科曼库存和供方库存进行全检,将孔内杂质、凸台状态不一致和螺栓安装加工面不平件进行返工处理。

审批/日期

8.祝贺你的团队:

完成时间

签字:

科曼公司联系人:肖芹 电话:转8891 传真: Email:komman @

5胡家全 刘立中 即日起

效果验证:

验证人:主机厂

7.防止再发生:

需要更新文件吗√Yes√No

DFMEA:Yes责任人:完成日期:No

图纸:Yes责任人:完成日期:No

PFMEA:Yes责任人:完成日期:No

控制计划:Yes责任人:完成日期:No

作业指导书:Yes责任人:完成日期:No

编制/日期

肖芹/2012-02-27

责任人: 完成日期

1周学清12.2.22已完成

4.根本原因分析:

1、供应商在加工过程中个别件螺纹孔内杂质清理干净;

2、抛丸后表面的气孔显现出来,未发现

3、铸件凸台状态不一致属毛坯变形导致

4、螺栓安装加工面不平属加工时未及时修整刀具

5、焊工未按工艺要求作业

8D报告(8D-report) 螺纹孔不良

主题(Subject)问题类型(Rea For CA)零件编号(Parts NO.)报告日期(Date)部门(Dept):QE生产姓名(Name):徐凯程光君1NO.负责人1Gian 2徐凯1NO.负责人1宋海涛2程光君徐凯3程光君毛伟NO.确认人1毛伟2程光君3毛伟NO.负责人1宋海涛2杨磊12表单编号: 保存期限:三年2016/8/11螺纹孔加工增加对刀程式后CNC未发现有漏攻牙产品持续进行江苏精研科技股份有限公司日期E178-漏攻牙E178漏攻牙改善报告4、明确和核实根本原因(Discipline 4.Define and Verify Root Causes)Gian 客户反应7月份漏攻牙累计700pcs,8月份41pcs增加目视检验螺纹孔人员后未发现有漏攻牙产品流至QC段。

2016/8/11谷磊1、小组成员(Discipline 1.Team Members)纠正措施(permanent Corrective Actions)日期2016/8/11效果验证(Verification of Effectiveness)E1788/11全检16K产品未发现漏攻牙产品。

PM 李宁暂时补救的纠正措施(Immediate Containment Actions)FD在制品20K&待出货16K,使用M1.0螺纹规100%全检后安排检验人员100%目视螺纹出货。

CNC检验段和检包螺纹孔检验段增加1人目视100%检验螺纹孔。

2016/8/11备注(Memo)8、关闭报告(Discipline 8. CONGRATULATE YOUR TEAM)CNC机台增加对刀仪,并将丝锥加工对刀程式调整至螺纹孔加工完成后进行对刀,刀具断裂机台停机加工并报警提示,刀具完好则继续加工。

2016/8/11 纠正措施报告 (8D CAR)2、问题描述(Discipline 2. Problem Description)2016/8/10ME 3、临时措施(Discipline 3. Immediate Containment Actions)螺纹孔漏加工不良产生原因:加工过程中丝锥断裂机台程式未设定防呆措施导致漏攻牙产品混入正常品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主题

(Subject)

问题类型

(Rea For CA)零件编号

(Parts NO.)

报告日期(Date)

部门(Dept):QE

生产姓名(Name):徐凯

程光君

1

NO.负责人1Gian 2

徐凯

1

NO.负责人1

宋海涛2程光君徐凯3

程光君毛伟

NO.确认人1毛伟2程光君3

毛伟

NO.负责人1宋海涛2

杨磊

12表单编号: 保存期限:三年

2016/8/11

螺纹孔加工增加对刀程式后CNC未发现有漏攻牙产品持续进行江苏精研科技股份有限公司

日期E178-漏攻牙E178漏攻牙改善报告

4、明确和核实根本原因(Discipline 4.Define and Verify Root Causes)

Gian 客户反应7月份漏攻牙累计700pcs,8月份41pcs

增加目视检验螺纹孔人员后未发现有漏攻牙产品流至QC段。

2016/8/11

谷磊1、小组成员(Discipline 1.Team Members)

纠正措施(permanent Corrective Actions)

日期2016/8/11效果验证(Verification of Effectiveness)

E178

8/11全检16K产品未发现漏攻牙产品。

PM 李宁暂时补救的纠正措施(Immediate Containment Actions)

FD在制品20K&待出货16K,使用M1.0螺纹规100%全检后安排检验人员100%目视螺纹出货。

CNC检验段和检包螺纹孔检验段增加1人目视100%检验螺纹孔。

2016/8/11

备注(Memo)

8、关闭报告(Discipline 8. CONGRATULATE YOUR TEAM)

CNC机台增加对刀仪,并将丝锥加工对刀程式调整至螺纹孔加工完成后进行

对刀,刀具断裂机台停机加工并报警提示,刀具完好则继续加工。

2016/8/11 纠正措施报告 (8D CAR)

2、问题描述(Discipline 2. Problem Description)

2016/8/10ME 3、临时措施(Discipline 3. Immediate Containment Actions)

螺纹孔漏加工不良产生原因:

加工过程中丝锥断裂机台程式未设定防呆措施导致漏攻牙产品混入正常品。

CNC螺纹全检检包螺纹检验CNC对刀仪

2016/8/10

5、永久性纠正措施(Discipline 5. Permanent Corrective Actions)

增加IPQC巡检频率对螺纹孔检验段不定时进行抽检。

持续进行持续进行

日期6、纠正措施效果验证(Discipline 6.Verification of Effectiveness)

机台程式设定好刀具寿命后CNC工程师对该机台程式进行锁定任何人不得随意更改,更换丝锥和调整程式必须由技术员进行。

发现丝锥断裂机台将该机台当班生产物料全部隔离全检螺纹孔,QC确认合格后方能流转。

2016/8/11客户端漏攻牙不良品7月份700pcs,8月份41pcs物料退回丰岛。

预防再现措施(Prevent Recurrence)

日期7、预防再现措施(Discipline 7.Prevent Recurrence)

第 1 页。