喷气纺喷嘴及喷嘴参数对纱线拉伸性能的影响

喷气涡流纺强力影响因素及其相关技术的研究

喷气涡流纺强力影响因素及其相关技术的研究随着科技的不断发展,人们对纺织品的需求也在不断提高。

在众多的纺织品生产技术中,喷气涡流纺作为一种新型的纺织技术,因其高效、节能、环保等优点而受到广泛关注。

本文将从喷气涡流纺的原理、影响因素以及相关技术等方面进行深入研究,以期为喷气涡流纺技术的发展提供理论支持。

一、喷气涡流纺的原理喷气涡流纺是一种利用高速气流产生涡流,使纤维在气流中翻滚、拉伸和交织,从而实现纤维的紧密排列和均匀牵伸的技术。

其主要原理是:当高速气流通过喷嘴时,会产生一个旋转的气流束,这个气流束中的空气速度很高,可以达到几千米每秒。

当这个气流束与纤维接触时,会使纤维受到一个向内的力,使得纤维在气流中翻滚、拉伸和交织。

这样,纤维之间的间隙就会被压缩,从而实现纤维的紧密排列和均匀牵伸。

二、喷气涡流纺的影响因素1. 喷气流量喷气流量是影响喷气涡流纺强力的一个重要因素。

一般来说,喷气流量越大,纤维在气流中的翻滚、拉伸和交织程度就越大,从而实现的纤维紧密排列和均匀牵伸效果就越好。

因此,在实际生产中,需要通过调整喷气流量来控制喷气涡流纺的强力。

2. 喷嘴形状喷嘴形状对喷气涡流纺强力也有很大影响。

一般来说,采用锥形喷嘴可以使气流更加集中,有利于纤维在气流中的翻滚、拉伸和交织。

喷嘴的孔径大小也会影响喷气涡流纺强力。

孔径过大,会导致气流过于扩散,不利于纤维的紧密排列和均匀牵伸;孔径过小,则会增加气流的阻力,降低生产效率。

3. 纤维种类和直径纤维种类和直径对喷气涡流纺强力也有一定影响。

不同种类的纤维具有不同的物理性质,如强度、弹性等,这些性质会影响纤维在气流中的翻滚、拉伸和交织程度。

纤维的直径也会影响喷气涡流纺强力。

一般来说,纤维直径越小,其受到的向心力就越大,有利于实现纤维的紧密排列和均匀牵伸。

三、喷气涡流纺的相关技术1. 多级气流设计为了进一步提高喷气涡流纺强力,可以采用多级气流设计。

多级气流设计是指在喷嘴周围设置多个气流通道,使气流分层次地作用于纤维上。

喷气涡流纺成纱结构与性能关系研究

喷气涡流纺成纱结构与性能关系研究邹专勇梁方阁程隆棣(东华大学201620)【摘要】探讨了喷气涡流纺纱线结构对其性能的影响,从理论上证明喷气涡流纺纱线的导湿性能优于环锭纱,提出建立喷气涡流纺纱线“结构一性能”模型的可行性。

1 前言喷气涡流纺(也称:MVS纺纱技术)与涡流纺的区别在于采用正向压缩空气,在凝聚腔体内形成高速旋转涡流场,对集聚在凝聚加捻口上的自由尾端纤维加捻成纱。

其自由端纺纱原理完全突破了传统的喷气纺加工原理,是喷气纺与涡流纺加工原理的综合。

该技术的进一步成熟,将在很大程度上替代喷气纺和涡流纺,甚至在转杯纺的产品领域,该技术将成为21世纪最具潜力的纺纱技术[1,2]。

不同纺纱系统导致不同的纱线结构,喷气涡流纺的纱线结构不同于环锭纱、喷气纱和转杯纱。

纱线结构的差异是引起纱线性能变化的主要原因。

本文主要对喷气涡流纺的成纱过程与纱线结构性能进行分析,以建立喷气涡流纺的纱线结构与性能的关系。

2喷气涡流纺纱结构Guldemet Basal与william Oxenham利用解捻方式,证实了喷气涡流纺的纱线具有双层结构[1],分析了喷气涡流纺纱与喷气纺纱的原理及纱线结构的差异,认为喷气涡流纺的纱线具有环锭纺的纱线外观,比喷气涡流纺的纱线有更多的包缠纤维[2,3]。

Soe,AungKyaw等人对比了环锭纺、转杯纺与喷气涡流纺的纱线结构与特性[4],认为纱线都可看成由纱芯纤维、包缠纤维、包缠一浮游纤维、腹带纤维和浮游纤维组成,不同纺纱系统导致各成分比例存在差异;环锭纺的纱线是由均匀一致的芯纤维以螺旋方式构成的纱体;喷气涡流纺的纱线具有周期性包缠纤维,大部分浮游纤维是由包缠纤维自由端构成的,而纱芯纤维的末端被包缠纤维束缚;转杯纱外观不同于前两者,纤维的组成难以分类。

喷气涡流纺原理及其纱线结构见图1。

3包缠纤维对成纱性能的影响对比喷气纺与喷气涡流纺,其纱线的形成都离不开包缠纤维,两者最大区别是包缠纤维的数量差异[2](见图2)。

影响喷气纺纱线强力的因素

1 成 纱条 件

前罗拉输 出的须条必 须具有 一定 的宽度 , 证相 当数量 头 保 端 自由纤维 的产生 , 其宽度要远大于第 1 喷嘴吸入 口的直径 , 随 着气流的振动和气 圈的振动 , 这一条件 自然满足 。 第 2喷嘴气流加捻力 与第 1喷嘴气 流加 捻力 方 向相 反 , 且 第2 喷嘴加捻力大 于第 1喷嘴 , 即第 2喷 嘴 的旋转 气 流与 第 1 喷嘴 的旋转气 流的方 向相反 , 且气 流强度大于第 1 喷嘴 。

4 结语

文献标 识码 : B 文章编号 : 9 1

关键词 : 气纺纱 } 喷 成纱条件 ; 纱过程 ; 成 成纱结构 } 成纱 强力 中图分 类号: S O . T l4 7

喷气纺纱采用条子 或粗纱 直接 喂入牵伸 装置 , 然后 进入 两 个相互 串连 的喷嘴, 靠压缩 空气在 两喷嘴 中形成 的两股 方 向相 反的高速旋转气 流对纱 条进行 假捻并 包缠 成纱 , 其独特 的成 纱 过程与成纱 结构直接影 响喷气纱 成纱 强力 的大小 。

的作 用 , 对芯纤维产生挤 压力 , 使纤 维间 的摩 擦抱 合力增 大, 从

2 成 纱过 程

() 维须条从前 罗拉钳 口输出 , 吸 口处负压作用 下将 1当纤 在

纤维吸入第 1 喷嘴 内。由于第 2喷嘴 的气 流反 向回转且气 流强 度大于第 1 喷嘴 , 迫使 第 1喷嘴 到前 罗拉 之 间 的纱条 解 捻 , 从 “” z 捻变成“ ” S 捻。从第 2喷嘴到前罗拉纤维须条随第 2喷 嘴气 流 回转而转动 , 形成小 气圈产 生“ ” S 捻纱 芯 , 第 1 嘴到前 罗 而 喷

J

r

纯棉喷气纺纱喷孔间距对成纱强力的影响

工艺参数 与成纱质量 的关系进行 了许多研究 与探 讨 , 对两 喷 T I 与 成纱 强 力 的关 系 研 究 很 少 。 但 L 曰距

本文 就两喷 孔 间距对成 纱强 力 的影响进行 了试 验研 究 与探 讨 。 1 试 验方 法

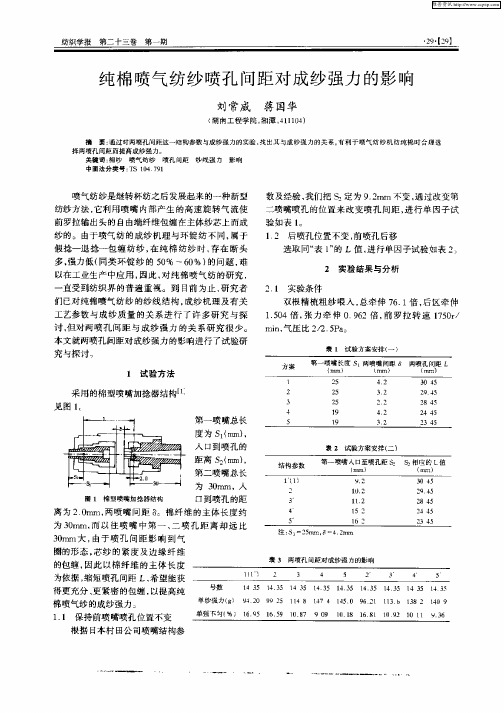

采用的棉型喷嘴加捻器结构[

∞ 4 2 5 5 84 2 5 2 5 2 5 6 4 4 4 34

L/mm

下降。这是因为前罗拉钳 口至第二喷孔位置间距进 步减 小 , 致前 罗拉 钳 口至 第一 喷 嘴 进 口问的纤 导

一

维条上 的假捻 太多 , 定 程 度 上造 成 头 端 自由纤维 一 根数扩 散 和分离 的困难 虽然 假捻 数多 , 捻强烈 , 退 使头端 自由纤 维得 到 的包 缠 圈数 增多 , 由于 头 端 但

见 图 1 。

第一 喷 嘴总长 度为 s( ) l㈣ ,

人 口到喷孔 的

距离 s (t) 2fn, r

第二 喷嘴 总长 为 3 rm,人 0 a 图1 棉型喷嘴加捻 器结构 口到喷孔 的距

结构参数

] 第一喷嘴A t E 喷孔距

2O mm, 喷 嘴间 距 8 两 。棉 纤 维 的 主体 长 度 约 为 3rm, 以 往 喷 嘴 中第 一 、 喷 孔 距 离 却 远 比 0 a 而 二 3 rm大 , 0 a 由于 喷 孔 间 距 影 响 到 气 圈的形 态 , 苍纱 的 紧度及 边 缘纤 维 的包缠 , 因此 以棉 纤 维 的主 体 长度 为依 据 , 喷孔 间距 L, 望能 获 缩短 希 得更充 分 、 紧密 的包 缠 , 更 以提 高纯 棉 喷气纱 的成 纱强 力 。 1 1 保 持前 喷 嘴喷孔 位置不 变 . 根据 日本村 田公 司喷 嘴结 构参

喷气涡流纺纺纱工艺参数的优化设计

喷气涡流纺纺纱工艺参数的优化设计梁方阁1,程隆棣1,刘燕2,刘小珍3,邵楠3(1.东华大学纺织面料技术教育部重点实验室,上海201620)(2.南通大生集团,江苏南通226300;3.顶呱呱彩棉服饰有限公司,江苏常州213000) 摘要:采用二次通用旋转组合的设计方法,对喷气涡流纺纺纱技术的3个主要工艺参数——喷嘴压力、前罗拉到纺锭顶端的距离、纺纱速度进行了优化组合,分析了它们与纱线性能指标之间的关系,得出了纺纱最佳工艺参数。

高比例彩棉和白棉混合纺纱时,上述3个参数分别为0.4 MPa、19 mm、320 m/min。

1喷气涡流纺概述喷气涡流纺引纱速度快,纱线毛羽非常少,耐磨性、抗起毛起球性能好,具有良好的导湿性能,外表酷似螺旋式的环锭纺的纱线结构[1],近来受到了越来越多的关注,从目前实际情况看,喷气涡流纺纱线质量还有很大的提升空间。

基于此,本文针对彩棉纱线的喷气涡流纺工艺作初步探讨,分析不同工艺水平对成纱性能的影响,并利用二次通用旋转组合设计,得出喷气涡流纺的最佳纺纱方案,供生产企业产品设计与开发人员参考。

2试验2.1试验原料及条件由常州市顶呱呱彩棉服饰有限公司提供彩棉,在No.810型喷气涡流纺机上纺制18.2 tex彩棉/白棉85/15纱。

纱线强力测试采用长岭纺电YG061F型单纱强力仪,样本数30,拉伸速度500 m/min;毛羽测试采用乌斯特G172A型纱线毛羽测试仪,样本数30,测试速度400 m/min;实验条件为温度2l℃,相对湿度65%。

2.2试验设计通过已有文献[1~4]的理论分析及生产实践发现:喷嘴压力(P)、前罗拉到纺锭顶端的距离(L)及纺纱速度(V)对喷气涡流纺成纱性能至关重要。

由于彩棉纤维性能差,在高速条件下会发生严重的纺纱断头,且各工艺参数对纱线各项性能的影响不同,因此需要寻求一个最佳的工艺参数组合,使成纱综合性能达到最优。

根据二次通用旋转组合设计的要求,安排3因子二次通用旋转组合设计试验。

喷气涡流纺喷嘴喷孔参数的分析

喷气涡流纺喷嘴喷孔参数的分析喷气涡流纺是一种重要的纺织工艺,其喷嘴喷孔参数的设计和调整对生产效率和产品质量都有着很大的影响。

本文将对喷气涡流纺喷嘴喷孔参数进行分析,包括喷孔形状、喷孔尺寸、喷孔间距等参数的设计原则和调整方法,以期为喷气涡流纺工艺的优化提供一定的理论指导和实践参考。

一、喷孔形状喷孔形状是喷气涡流纺喷嘴设计中的重要参数之一。

常见的喷孔形状有圆形、椭圆形、矩形等。

不同的形状会对气流的分布和喷雾效果产生影响。

圆形喷孔是最常见的形状,其气流分布均匀,喷雾效果较好,但其适用范围比较窄,受到工艺参数的影响较大。

椭圆形喷孔则能够在一定程度上调节气流的方向和速度,适用范围更广,但生产工艺相对复杂。

矩形喷孔可以实现更精确的气流控制,但对喷嘴制造工艺要求较高。

在实际生产中,根据纺丝物性和工艺要求,选择合适的喷孔形状,通过调整气流流量和压力,来实现气流的分布控制和喷雾效果的调节。

二、喷孔尺寸喷孔尺寸是影响喷气涡流纺喷嘴喷雾效果的关键参数之一。

喷孔尺寸包括喷孔直径和喷孔长度两个方面。

喷孔直径是决定喷丝速度和喷丝均匀度的重要参数。

通常情况下,喷孔直径越大,气流速度越快,喷丝速度也就越大。

喷孔直径过大会导致气流不稳定,喷丝均匀度下降。

喷孔直径过小则会导致气流速度过慢,喷丝速度不足。

需要根据纺丝物性和纺丝工艺要求,选择适当的喷孔直径。

喷孔长度对气流的分布和喷雾效果也有一定的影响。

通常情况下,喷孔长度越长,气流分布越均匀,喷雾效果也就越好。

不过,喷孔长度过长会增加气流的阻力,影响喷孔的喷丝速度。

需要在不影响气流流速和分布的情况下,尽量增加喷孔长度,以提高喷雾效果。

三、喷孔间距喷孔间距是指喷气涡流纺喷嘴上相邻喷孔之间的距离。

喷孔间距会影响到气流的分布和喷雾效果,一般情况下,喷孔间距越小,气流分布越集中,喷孔间距越大,气流分布越离散。

需要根据纺丝物性和纺丝工艺要求,选择合适的喷孔间距。

对于不同的纺丝物性和工艺要求,喷气涡流纺喷嘴的喷孔参数也需要进行不同的设计和调整。

喷气涡流纺成纱工艺对竹浆纤维色纺纱性能的影响

喷 气 涡 流 纺 成 纱 工 艺 对 竹 浆 纤 维 色 纺 纱 性 能 的 影 响

邹专 勇

( 绍兴文理学院 纺织服装学 院 , 浙江 绍兴 3 1 2 0 0 0 )

摘

要

为进一步拓展喷气 涡流纺纱线品种及提高传统色纺纱加工效率 , 利用 B o x — B e h n k e n 设 计 实 验方 案 , 借 助ห้องสมุดไป่ตู้软

直 径 主 要 受 喷 嘴气 压 和 纺 纱 线 密 度 影 响 , 增加 喷嘴气压或减小纱线线密度 , 均 会 使 色 纺 纱 直 径 明显 减 小 。

关 键 词 喷气 涡 流 纺 ; 色纺纱 ; 工 艺 参 数 ;响 应 面 分 析 中 图分 类 号 : T S 1 0 1 . 2 文献标志码 : A

件 Mi n i t a b 1 6 , 分 析 喷 气 涡 流 纺 工 艺 参 数 对 竹 浆 纤 维 色纺 纱 性 能 的 影 响 。 结 果 表 明 : 成 纱 工 艺 对 色 纺 纱 断 裂 强 度 的 影响较为复杂 , 其 中纺 纱 速 度 及 纱 线 线 密 度 对 色 纺 纱 断 裂 强 度 的影 响 受 喷 嘴 气 压 不 同取 值 影 响 ; 色 纺 纱 条 干 不 匀 主 要 受 纺 纱 速 度 和纱 线 线 密 度 影 响 , 提 高 纺纱 速度 使 纱 线 条 干 不 匀 先 减 后 增 , 而 减 小 纱 线 线 密 度 将 显 著 恶 化 色 纺 纱条干 ; 色 纺 纱 毛 羽 主 要 受 喷 嘴 气 压 和纺 纱 速 度影 响 , 降 低 喷 嘴 气 压 及 提 高 纺纱 速 度 均 会 使 纱 线 毛 羽 增 加 ; 色 纺 纱

第 3 5卷

第 2期

纺 织 学 报

喷气纺不同工艺参数对纱线质量的影响

喷气纺不同工艺参数对纱线质s的影响R.N.Narkhedkar,M.S.KulkarniDKTE纺织与工程学会(印度)摘要:喷气纺是一项旨在提高纺纱速度和灵活性的工艺技术,也称简易纺纱技术%J20型喷气纺纱机(瑞士立达公司)包含一个由3上3下拉罗组成的高速运转的牵伸装置%纺纱喷嘴中央有一个圆柱形通道(纺纱通道),纱线经牵伸区后需穿过该通道。

在倾斜于通道轴线但与其周向相切的方向装有8个喷嘴,压缩空气通过这些喷嘴被注入通道中,形成气体涡流。

研究了J20型喷气纺纱机工艺参数变化对纱线质量的影响。

在不同的纺纱工艺参数下,对单纱强度、纱线摩擦因数、纱线不匀率U(%)、纱线疵点和分级试验等质量指标进行了测试。

研究表明,经8倍牵伸的纱线具有良好的性能。

关键词:喷气纺;输出速度;喷嘴压力;后牵伸倍数;纱线质量In vestigatio n of air-jet yarn quality parameters influe need byd iffe re nt process parameters on air-jet machineRamesh N.Darkhedkar#Mandar S.KulkarniDKTE Society7Textile and Engineering Institute#Ichalkaranji$IndiaAbstract:Air-jet spinning is a technology development intended to increase production speed and flexibility.This technique is also known as fasciated yarn spinning.The air-jet spinning system J20 (Rieter Machine Works Ltd.,Winterthur/Switzerland)consists of a3-ove-3high-speed roller drafting unit.The air-jet spinning nozzle has a central cylindrical channel(the spinning channel)through which the fiber ribbon from the drafting unit passes.In the air-jet nozzle inclined to the channel axis but tangential to its circumference there are4nozzles through which compressed air is injected into the channel,creating vortex airflow.An attempt has been made for the investigation of yarn quality parameters influenced by the variation in the process parameters of the air-jet J20spinning machine. The break draft of4is found to be optimum.The quality parameters like single yarn strength,yarn friction,yarn U(%),yarn imperfections and Classimat testing has been tested for different machine p*ocess pa*amete*s.Key words:air-jet spinning;delivery speed;nozzle pressure;break draft ratio;yarn qualityJ20型喷气纺纱机含有120个独立的纺纱头,如图1所示)位的纺独工作,由此实现在同一上同时生产不同的纱线)J20型喷气纺的纺产质的纱线,生产活性大,喷的独特性能使纺、下游产品加终端产品用户中受益。

喷气涡流纺喷嘴喷孔参数的分析

喷气涡流纺喷嘴喷孔参数的分析喷气涡流纺喷嘴是一种用于纺丝过程中的关键设备,喷孔参数的设计与优化对于纺丝质量和生产效率具有重要影响。

喷孔参数包括喷孔直径、喷孔间距、喷孔布局等,合理的喷孔设计可以实现纤维的均匀分布,降低纤维断裂率,提高纤维的拉伸性能,保证纺丝生产的稳定性和优质性。

本文将对喷气涡流纺喷嘴的喷孔参数进行分析,探讨其对纺丝过程的影响,为相关领域的工程师和研究人员提供参考。

一、喷孔直径喷孔直径是影响纺丝质量和生产效率的重要参数之一。

较小的喷孔直径可以增加纤维的密度,提高纤维拉伸性能,但是会增加喷丝压力,降低生产效率。

较大的喷孔直径可以降低喷丝压力,提高生产效率,但是会降低纤维的密度和拉伸性能。

喷孔直径的选择需要在纤维质量和生产效率之间进行权衡。

在实际应用中,可以通过对不同喷孔直径进行实验比较,选取较为合适的喷孔直径。

还可以利用数值模拟方法,对不同喷孔直径下的纺丝过程进行模拟分析,从而找到最优的喷孔直径参数。

二、喷孔间距喷孔间距是指相邻喷孔之间的距离,它决定了纤维的分布均匀性。

合适的喷孔间距可以使纤维均匀分布,避免纤维之间的过度拉伸和断裂,提高纤维的拉伸性能。

一般来说,较小的喷孔间距可以实现更加均匀的纤维分布,但是会增加纤维之间的相互影响,降低纺丝效率。

较大的喷孔间距可以降低纤维之间的相互影响,提高纺丝效率,但是会降低纤维的分布均匀性。

三、喷孔布局喷孔布局是指喷孔在喷嘴上的分布方式,喷孔布局的合理性直接影响纤维的分布均匀性和纺丝效果。

常见的喷孔布局方式包括等间距布局、交错布局和密集布局等。

不同的布局方式对纤维的分布均匀性和纺丝效果有着不同的影响。

喷气织机对纱线强度的要求与分析

喷气织机对纱线强度的要求与分析随着无梭织机速度不断的提高,织机对原纱质量的要求也越来越高,以喷气织机为例,引纬率已达3000米/分,织机转速成800-1000转/分,有的高达成1500转/分以上,这种高速织机由于速度快,开口小、经纬纱张力大,因此对原纱质量提出更高的要求。

一、喷气织机对原纱强力的要求喷气织机由于车速高,织造时经纬纱都承受很大的张力,纬向是靠暴发性的喷射气进行引纬的,一般认为经纱平均强度应在15CN/tex以上,纬纱在职12CN/tex以上,单纱强度不匀率在座9-10之间。

对喷气织机的引纬张力与单纱平均强力及强力不匀率的关系,国外对原纱进行了46000次抗拉强力试验后认为:1、单纱强力不匀率在9%,引纬张力最大值与单纱强力之比为55%及以下则10万纬断头数可达1根,这是理想的织造状态;2、引纬张力最大值与单纱强力之比达到60%,单强不匀率仍为9%,断头增加到6根/10万纬;3、单强不匀率由9%上升到11%,而引纬最大张力与单纱强力之比仍为55%,断头将增加到7根/10万纬;4、单强不匀率为10%及以下,当引纬最大张力与单纱强力之比为55%-50%之间时,织机断头数在3-4根/10万纬。

如果喷气织机断头达到3根/10万纬左右,喷气织机运转情况比较正常,效率可达较高水平;5、经纱张力虽然高但比较稳定,如果原纱强力不匀率在10%以下,平均强力15CN/tex,即可承受打纬及开口的张力变化,停台不会出现问题,对于环锭纱,经向断头可达到2-3根/10万纬。

上述分析表明:喷气织机的断头与喷射张力最大值相关,与原纱强力和强力不匀率相关,但平均强力并不表明原纱中强力分布情况及存在强力弱环的情况。

在织造动态运转中原纱本身强力是在变化的,当喷射张力与原纱强力弱环相吻合时即会引起断头。

因此,原纱平均强力及强力不匀率不能完全表达动态运转中织机张力与原纱强力间的关系。

原纱强力最低值是客观存在的,诸如原纱上的细节,接头不良、粗节及弱捻等因素都会形成强力弱环,而细节是造成强力弱环并引起原纱断裂的主要因素,由于纺纱过程中存在着一些尚未很好解决的问题,使纤维在纱线上的分布不能做到理想的均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

喷气纺喷嘴及喷嘴结构参数对纱线拉伸性能的影响姓名:刘桂月(中原工学院营服092)摘要:喷气纺纱机上第一喷嘴的结构参数主要包括喷射孔角度、喷射孔直径和喷射孔数目,为说明各主要结构参数对喷气纱强力的影响,本文第一部分通过试验和回归分析的方法探讨了第一喷嘴各结构参数对喷气纱强力的影响。

最终得到的结论是第一喷嘴的结构参数对喷气纱强力有较大影响,当喷射孔角度为42.9。

,喷射孔直径为0.4mm,喷射孔数目为4个时,成纱强力最高。

喷气纺第二喷嘴的结构参数主要包括喷嘴长度、喷嘴内径、喷孔角度、喷孔数目、喷孔直径和吸入口内径等,分析讨论了各参数与成纱强力的关系,并通过实验找出了较优的参数。

采用数据模拟和实验研究2 种方法研究喷嘴压力、喷孔倾角度和喷孔位置等喷嘴参数对喷气纱拉伸性能的影响, 以数据模拟结果进行预测,并用实验方法验证 ,表明2种方法得出的结果是一致的。

喷气纺纱机的两喷嘴喷射孔位置是影响纱线强力的结构参数。

利用通用旋转组合设计的方法研究了喷气纺纱机上两个喷嘴喷孔的位置与喷气纱强力的关系,建立了优化数学模型,并给出了优化后的参数。

喷气纺纱喷嘴安装位置有关参数度解捻管槽数对成纱强力的影响规律。

试验结果表明:一级喷嘴与前钳口间距存在临界值,当间距为11n3in时成纱强力最高;当两级喷嘴阃距为4mm时.成纱强力较高且波动最-J、;导纱钩与二级喷嘴的最佳问距为88mm,该距离过大过小成纱强力均有降低;随着解捻管槽数的增加,成纱强力提高,实际生产中可选用四槽。

关键词:喷气纺纱;喷嘴;结构参数成纱强力; 喷气纱拉伸性能喷气纺纱是借助压缩空气在2喷嘴中形成的2股方向相反的高速气流对纱条进行假捻包缠的一种新颖独特的纺纱方法。

喷嘴作为喷气纺纱设备的核心部件,其结构设计是否合理直接影响着喷嘴的性能,从而对喷气纱强力起着决定性的作用。

为了进一步提高喷气纱的强力,本文着重对第一喷嘴、第二喷嘴的主要结构参数进行了设计与试验,并通过回归分析选出了最佳的参数。

喷嘴压力、喷嘴倾角和喷孔位置。

关于喷气纺的成纱机理 ,形成了2 种观点。

本文引用的机理是:纤维束和边纤维从前罗拉钳口进入第一喷嘴,边纤维在第一喷嘴旋转气流的作用下包缠在纤维束纱芯上 ,进入第二喷嘴后 ,第二喷嘴中反向的旋转气流使纱芯产生退捻 ,包缠纤维相对于退捻的纱芯来说形成更紧的包缠,赋予喷气纱所需的强力。

根据计算流体力学 CFD,对喷气纺喷嘴中的气流流动进行了数值模拟,得到了喷嘴中的气流速度场和压力场等气流流动特征 ,同时,通过数值模拟研究了喷嘴参数对气流流动特征及成纱性能的影响。

分析得到3个重要参数为了证实数值模拟的预测结果,本文在第二部分采用实验的方法研究上述喷嘴参数,包括第一和第二喷嘴压力、第二喷嘴中的喷孔倾角以及第一喷嘴的喷孔位置(以喷嘴入口至喷孔的距离来表示)等4个参数对成纱强力的影响,并和数值模拟的结果进行比较。

1 喷气纱结构与其强力关系喷气纺是借助压缩空气在两喷嘴中形成的2股方向相反的高速气流对纱条进行假捻包缠的一种新颖独特的纺纱方法。

由于其特殊的成纱机制,喷气纱的结构明显不同于环锭纱的捻回结构。

形成的是外包纤维包缠平行芯纤维的双层包缠纱结构,纱线的强力及其大小正是取决于这种包缠。

目前,喷气纱强力要低于同类环锭纱强力,所以,设计出结构合理的喷嘴提高喷气纱强力具有重要意义。

喷气纱强力主要由以下2点决定:一是包缠纤维的数量;二是包缠纤维对芯纤维的包缠程度。

从生产实践中得出的普遍看法是:包缠纤维数量越多,包缠程度越紧密,成纱强力也越高。

第一喷嘴对纱线最终成纱结构有着关键影响,它决定着包缠纤维数量的多少和对芯纤维包缠的松紧程度,因而对纱线强力起关键作用。

第二喷嘴对纱线最终成纱结构有着关键影响,它决定着包缠纤维对芯纤维包缠的松紧程度,因而对纱线强力起关键性作用。

1.1 第一喷嘴的作用结构参数的试验分析喂入的棉条或粗纱经牵伸装置牵伸输出后,首先进入离前钳口很近的第一喷嘴。

第一喷嘴的作用在于控制前罗拉钳口处的捻度和形成一定数量的包缠纤维,确保形成一定的初始包缠捻度。

具体来说,一是产生高速反向回转的气圈,控制前罗拉处须条的捻度,在前罗拉钳E1处形成弱捻区,以利于外缘纤维的扩散和分离,保证足够数量的头端自由纤维顺利产生;二是使头端自由纤维在第一喷嘴中做与纱芯捻向相反的初始包缠;三是产生一定的负压,便于顺利引纱。

第一喷嘴的结构数主要包括喷射孑L角度、孔径、孔数等。

为了说明第一喷嘴喷射孔角度对成纱强力的影响,分别选取了30。

、35。

、40。

、45。

、50。

进行试验。

其它参数:第一喷嘴喷射孔直径为0.40 mm,孔数为4个;第二喷嘴喷射孔直径为0.30 mm,孔数为8个,角度为90。

,吸入口内径为1.4 mill;第一喷嘴气压为0.3 MPa,第二喷嘴气压为0.4 MPa;纺纱速度为180 m/rain;所纺纱为18 tex涤/棉(65/35)纱。

试验结果见表1。

第一喷嘴喷射孔角度与成纱强力的单因子回归分析见表2。

可见,第一喷嘴喷射孔角度对成纱强力有显著影响,在回归方程中的一次、二次项上均有显著影响,故其回归方程为Y=一0.681 1 。

+57.055 5 一915.353 2,且 =42.90时,Y⋯ =279.45 eN。

回归方程式中为第一喷嘴喷射孔角度,Y为喷气纱强力。

从试验结果及回归分析得出,随着第一喷嘴喷射孔角度的不断增大,成纱强力先增大后减小,且当角度在42.9。

时,成纱强力达到最大值。

为了说明第一喷嘴喷射孔孔径对成纱强力的影响,分别选取孔径为0.30、0.35、0.40、0.45、0.50 mrn进行试验。

其它参数:第一喷嘴喷射孔角度为45。

,孔数为4个;第二喷嘴喷射孔直径为0.30 mm,孔数为8个,角度为90。

,吸人口内径为1.4 mm;第一喷嘴气压为0.3 MPa,第二喷嘴气压为0.4 MPa;纺纱速度为180 m/rain;所纺纱为18 tex涤/棉(65/35)纱。

由试验结果知:各次项均不显著,故无法建立回归方程。

说明第一喷嘴喷射孔孔径对成纱强力的影响不是很大。

为了说明第一喷嘴喷射孔数目对成纱强力的影响,分别选取喷射孔数目为2、3、4、5、6孔进行试验。

其它的参数:第一喷嘴喷射孔角度为45。

,孔径为0.40 ram;第二喷嘴喷射孔直径为0.30 rain,孔数为8个,角度为90。

,吸入口内径为1.4 ram;第一喷嘴气压为0.3 MPa,第二喷嘴气压为0.4 MPa;纺纱速度为180 m/rain;所纺纱为18 tex涤/棉(65/35)纱。

从试验结果及回归分析得出,随着第一喷嘴喷射孔数目的不断增大,成纱强力呈先增大后减小的趋势,且当孔数为4个时,成纱强力达到较大值。

1.2 第二喷嘴结构实验分析当纱线受拉伸时,外包纤维由于受到张力作用,而对芯纤维产生挤压力,使纤维之间的摩擦抱合力增加,从而体现为纱的强力。

第二喷嘴的主要作用是产生均匀稳定的旋转气流,对纤维须条起积极而强烈的假捻作用,在须条逐步退捻时获得包缠真捻。

第二喷嘴对纱线最终成纱结构有着关键影响,它决定着包缠纤维对芯纤维包缠的松紧程度,对纱线强力起关键性作用。

喷嘴的长度尺寸影响气圈的转速和旋转稳定,进而影响加捻的稳定性。

由于喷嘴内的旋转气流运动可近似地看作为衰减的螺旋涡流运动。

因此,喷嘴长度的选择须首先考虑这个特点,应以获得稳定的旋转气流和气圈为原则,使纱道上旋涡强度尽量地均匀。

另一方面,喷嘴人口的负压、纱道内壁摩擦因数的选择均不同程度地与喷嘴长度有关。

合理地选择喷嘴长度将有利于气圈转速的增加和加捻效率的提高,从而有利于成纱强力的提高。

本文在实验基础上,选取的第二喷嘴长度为33mm。

喷嘴内径的大小影响加捻效果,并决定着气圈的直径和排气率。

内径大,则气圈转速小,纤维的回转力大,蓬松余地大,纤维间滑移量增多,解捻效果明显,但要影响吸引力。

喷嘴内径的大小还与所纺纱线的线密度有关,应使纱条在纱道内有足够的空间旋转,纱线线密度低,喷嘴内径D可小些;纱线线密度高,则喷嘴内径应大些。

据日本村田公司获得的专利介绍,第一喷嘴内径D的较好范围是3.2 9,-'- ' +0.73‘刀(3.29e-- +1.33)经计算,D与纱线线密度的关系列于表3表3 不同喷嘴内径的适纺纱线密度实验所纺纱均为18tex左右的涤1棉混纺纱。

则根据表2,喷嘴内径D应选取为2.5 mm。

但考虑到内径过大气圈转速下降较大,而且内径增大易使纱条蓬松,减弱加捻作用,对包缠不利,从而降低成纱强力。

为了获得较高的纱条气圈转速,提高成纱强力,应尽量选择较小的喷嘴内径D。

故实验选取了较小的喷嘴内径,对于第一喷嘴,选取D为2mmp,对于第二喷嘴,内径从进口端到出口端设计成渐扩形式,随纱条在喷嘴内的进程逐步降低气流流速,减弱对气圈的推动力,以有利于形成稳定的多级气圈,进口端取D为2.0 mm,出口端取D为4.0 mm.为了说明喷孔角度对成纱强力的影响,。

分别取740,780,820,860,90。

进行实验。

其它参数:第一喷嘴内径为2.2 mm,喷孔直径为0.4 mm,孔数为4个,喷孔角度为450;第二喷嘴喷孔直径为0.3 mm,孔数为8个,吸人口内径为1.4 mm;第一喷嘴气压为2.9 mPa,第二喷嘴气压为4.4 mPa;纺纱速度为80 m/min;所纺纱为18 t,x涤/棉(70/30)纱。

实验结果见表3,第二喷嘴喷孔角度对纱线强力的影响是较大的。

随着喷孔角度的增大,强力显著提高。

所以,为了获得成纱强力较高的喷气纱,在保证顺利成纱的前提下,应选择较大的第二喷嘴喷孔角度,以靠近九90°为宜。

第二喷嘴的喷孔数目和喷孔直径影响着旋转流场的均匀性和气圈的稳定性。

这是因为喷孔数目和喷孔直径决定着喷孔总面积的大小,而喷孔总面积的大小直接影响着旋转气流的流出速度和流量,对成纱强力有着很大的影响。

如果要保持喷孔总面积一定,增加孔数就意味着要减小孔径。

因此实验中必须对喷孔个数和喷孔直径综合考虑。

为了说明二者对成纱强力的影响,选取当孔数为4,6,8个时孔径分别取为0.30,0.35,0.40 mm进行实验。

通过实验我们得出在喷孔总面积基本相同的情况下,孔数增多和孔径减小,使得气流流出喷孔后比较容易形成均匀稳定的旋转气圈,提高了加捻力和包缠程度,从而提高了成纱强力。

所以8孔0.30二孔径的喷嘴最适宜采用。

第二喷嘴吸人口的作用主要有2点。

一是使吸入口保持一定的负压,以利于吸引纤维须条;二是控制和稳定气圈。

吸人口的内径越小,越有利于回流的减小,使得吸人口处有足够的负压,牵引纱条顺利进人第二喷嘴。

但吸入口内径要根据所纺纱线的粗细来选择,并不是越小越好。

现分别以吸人口内径D为1.0,1.2,1.4,1.6,1.8 m 进行实验来说明其对成纱强力的影响。