毕业设计垫片凸模和凹模主要零件的设计算

垫圈-冲压模具课程设计说明书

黄河科技学院毕业设计(论文)第I页垫片冲压模具设计摘要冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离和塑性变形,从而获得所需零件的加工方法。

本文将重点讲述冲压模具的设计方法和计算过程。

首先,本文将讲述冲压工艺方案的确定和模具的结构形式,并画出排样图和计算材料的利用率。

其次,本文将讲述凸凹模设计尺寸的计算,冲裁力和压力中心的计算,以及压力机的选用。

最后,本文将讲述模座,模架,导柱和导架的选用,以及凸凹模的加工方法,画出装配图。

关键词:冲压; 凸模; 凹模; 模架Punch forming technology and die designAuthor : WangXiaopengTutor : JiangAiyunAbstractStamping is in room temperature, the use of mold on the pressure in installation of material pressure, so as to produce separation and plastic deformation, and will obtain the needed parts processing method. This paper focuses on the stamping die design method and calculation process.First of all, this article will talk about the determination of stamping process program and die structure form and draw the layout figure and calculation material utilization.Secondly, the paper will be about the size of the punch mold design calculation, cutting force and the calculation of the pressure center, and the selection of the press.Finally, this article will talk about mould seat, formwork, guide pin and the selection of guide tube, and die and punch processing method, draw the assembly drawing.Key word: Stamping; The punch; Concave die; Formwork目录1 冲裁件工艺分析 (1)2确定工艺方案及模具结构形式 (2)3模具设计计算 (3)3.1、排样、计算条料宽度及确定步距 (3)3.2、材料的利用率 (3)3.3、冲压力与压力中心计算 (4)3.4、冲床选用 (5)4冲模刃口尺寸及公差的计算 (6)5冲裁模主要零部件的结构设计 (7)5.1、凹模的结构尺寸设计 (7)5.2、凸模固定板的确定 (8)5.3、凸模的结构尺寸确定 (8)5.4、导料板的确定 (8)5.5、卸料装置的确定 (9)5.6、模柄的选用 (9)5.7、冲模闭合高度计算 (10)5.8、垫板的结构 (10)6模架选用 (11)7模架基本加工 (12)结论 (13)致谢 (14)参考文献 (15)黄河科技学院毕业设计(论文)第1页1 冲裁件工艺分析如图1所示零件:屏蔽板生产批量:大批量设计该零件的冲压工艺与模具。

模具毕业设计实例冲裁模设计举例

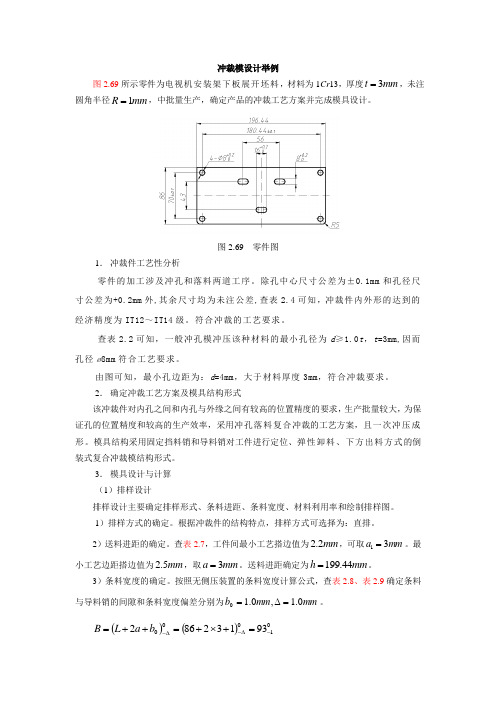

冲裁模设计举例图2.69所示零件为电视机安装架下板展开坯料,材料为1Cr 13,厚度mm t 3=,未注圆角半径mm R 1=,中批量生产,确定产品的冲裁工艺方案并完成模具设计。

图2.69 零件图1. 冲裁件工艺性分析零件的加工涉及冲孔和落料两道工序。

除孔中心尺寸公差为±0.1mm 和孔径尺寸公差为+0.2mm 外,其余尺寸均为未注公差,查表2.4可知,冲裁件内外形的达到的经济精度为IT12~IT14级。

符合冲裁的工艺要求。

查表2.2可知,一般冲孔模冲压该种材料的最小孔径为d ≥1.0t ,t =3mm,因而孔径ø8mm 符合工艺要求。

由图可知,最小孔边距为:d =4mm ,大于材料厚度3mm ,符合冲裁要求。

2. 确定冲裁工艺方案及模具结构形式该冲裁件对内孔之间和内孔与外缘之间有较高的位置精度的要求,生产批量较大,为保证孔的位置精度和较高的生产效率,采用冲孔落料复合冲裁的工艺方案,且一次冲压成形。

模具结构采用固定挡料销和导料销对工件进行定位、弹性卸料、下方出料方式的倒装式复合冲裁模结构形式。

3. 模具设计与计算(1)排样设计排样设计主要确定排样形式、条料进距、条料宽度、材料利用率和绘制排样图。

1)排样方式的确定。

根据冲裁件的结构特点,排样方式可选择为:直排。

2)送料进距的确定。

查表2.7,工件间最小工艺搭边值为mm 2.2,可取mm a 31=。

最小工艺边距搭边值为mm 5.2,取mm a 3=。

送料进距确定为mm h 44.199=。

3)条料宽度的确定。

按照无侧压装置的条料宽度计算公式,查表2.8、表2.9确定条料与导料销的间隙和条料宽度偏差分别为mm mm b 0.1,0.10=∆=。

()()0100093132862-∆-∆-=+⨯+=++=b a L B4)材料利用率的确定。

%08.91%10044.1999344.19686=⨯⨯⨯==Bh A η 4)绘制排样图。

垫片冲压模具毕业设计

新乡职业技术学院毕业设计题目名称:垫片冲压模具学生姓名:学号专业:模具设计与制造指导教师:填写时间:摘要本文分析了垫片的成型工艺特点,其中包括利用对工件的尺寸计算、工件的工艺分析、冲裁力的计算、模具设计的难点,确定了级进模的排样方案和模具的总体结构。

该级进模有冲孔、落料、等工位。

详细介绍了凸模、凹模、固定板、卸料装置等零部件的设计和制造,以及压力机的选择。

阐述了模具的工作过程、以及凸模和凹模的装配间隙,并制定典型的零件加工工艺。

关键词: 垫片,级进模,模具设计目录内容摘要 (1)一、绪论 (5)1 课题背景及意义 (5)2 本课题及相关领域的国内外发展现状 (5)2.1 国内模具的现状 (5)2.2 国内模具的发展趋势 (6)2.3 国外模具的现状和发展趋势 (6)3 垫片级进冲压模具设计与制造方面3.1 垫片级进冲压模具设计的设计思路 (6)二、级进冲压模具设计 (7)1 冲裁件工艺性分析 (7)1.1 产品的结构、形状、精度 (7)1.1.1 零件结构 (7)1.1.2 尺寸精度 (7)1.2 模具结构的确定 (7)1.3 工艺方案的制定和选择 (7)2 工艺与计算 (8)2.1 排样方案分析 (9)2.1.1 条料宽度 (9)2.1.2 步距 (9)2.1.3 材料利用率 (9)2.2 计算冲压力与初选压力机 (10)2.2.1 冲裁力 (10)2.2.2 卸料力 (10)2.2.3 总冲压力 (10)2.2.4 压力机选用 (11)2.3 计算凸凹模刃口尺寸及公差 (11)32.3.1尺寸计算的原则 (11)2.3.2尺寸计算(凸、凹模) (13)3 模具的总体设计 (15)3.1模具类型的选择 (15)3.2 卸料方式的选择 (15)3.3 送料形式 (15)3.4 定位零件 (15)4 模架类型及精度 (15)4.1 模架 (15)4.2 精度 (15)5 模具零件的设计 (16)5.1 工作零件的设计 (16)5.2导向零件的设计 (16)5.3 模架的设计 (17)5.4 其他零部件设计 (18)6 模具零件加工工艺过程 (20)6.1 凹模加工工艺过程 (21)6.2 落料凸模加工工艺过程 (22)6.3 冲孔凸模加工工艺过程 (22)6.4 凸模固定板加工工艺过程 (23)7 模具图纸绘制 (24)7.1 模具装配图的设计绘制 (25)参考文献 (26)设计总结 (27)致谢一、绪论1课题背景及意义冲压利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲裁模凸模与凹模刃口尺寸的计算

冲压工艺与模具设计冲裁模凸模与凹模刃口尺寸的计算落料件大端尺寸冲孔件小端尺寸1、 基准件的确定 落料件尺寸由凹模尺寸决定,以凹模为基准,间隙取在凸模上; 冲孔件尺寸由凸模尺寸决定;以凸模为基准, 间隙取在凹模上。

2.3.1 凸模、凹模刃口尺寸计算的依据和原则2、考虑冲模的磨损规律 落料模:凹模基本尺寸应取落料件公差范围的较小尺寸; 冲孔模:凸模基本尺寸应取冲孔件公差范围的较大尺寸。

冲裁间隙采用最小合理间隙值3、制件和冲模刃口尺寸偏差应按“入体”原则标注“入体”原则:向材料实体方向单向标注落料件和凸模上偏差为零,下偏差为负;冲孔件和凹模上偏差为正,下偏差为零。

2.3.2 凸、凹模刃口尺寸的计算方法图 2.3.1冲模的制造公差与冲裁间隙之间关系图 a)落料;b)冲孔 1、凸模与凹模分别加工计算模具刃口尺寸分开加工:是指凸模和凹模分别按图纸标注的尺寸和公差进行加工特点:制造周期短,互换性好,但是间隙受模具制造影响,适合于简单形状的冲压件。

冲模的制造公差与冲裁间隙之间应满足:∣δp∣+ ∣δd∣≤2c max-2c minδp ——凸模下偏差;δd——凹模上偏差。

若:∣δp∣+ ∣δd∣>2c max-2c min取δp = 0.4(2c max-2c min) ;δd = 0.6(2c max-2c min)(1)落料(以凹模为基准,先确定凹模尺寸)落料凹模的尺寸:D d=(D max-xΔ)0+ δd落料凸模的尺寸:D p=(D d- 2c min)0-δp(2)冲孔(以凸模为基准,先确定凸模尺寸)冲孔凸模的尺寸:d p=(d min+ xΔ)0-δp冲孔凹模的尺寸:d d=(d p+2c min)0+ δd(3)凹模型孔中心距:L d=(L min+0.5Δ)±0.125Δ2、凸模和凹模配制加工计算刃口尺寸按尺寸和公差制造出凹模或凸模其中一个(基准件),然后依此为基准再按最小合理间隙配作另一件。

凸模与凹模的结构设计

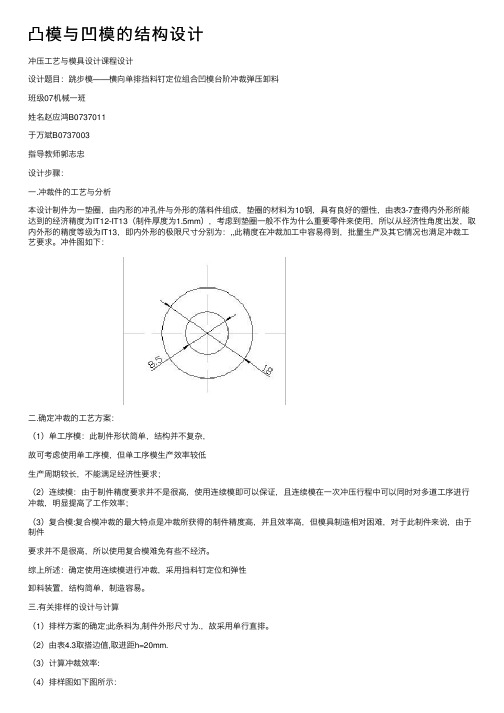

凸模与凹模的结构设计冲压⼯艺与模具设计课程设计设计题⽬:跳步模——横向单排挡料钉定位组合凹模台阶冲裁弹压卸料班级07机械⼀班姓名赵应鸿B0737011于万斌B0737003指导教师郭志忠设计步骤:⼀.冲裁件的⼯艺与分析本设计制件为⼀垫圈,由内形的冲孔件与外形的落料件组成,垫圈的材料为10钢,具有良好的塑性,由表3-7查得内外形所能达到的经济精度为IT12-IT13(制件厚度为1.5mm),考虑到垫圈⼀般不作为什么重要零件来使⽤,所以从经济性⾓度出发,取内外形的精度等级为IT13,即内外形的极限尺⼨分别为:,,此精度在冲裁加⼯中容易得到,批量⽣产及其它情况也满⾜冲裁⼯艺要求。

冲件图如下:⼆.确定冲裁的⼯艺⽅案:(1)单⼯序模:此制件形状简单,结构并不复杂,故可考虑使⽤单⼯序模,但单⼯序模⽣产效率较低⽣产周期较长,不能满⾜经济性要求;(2)连续模:由于制件精度要求并不是很⾼,使⽤连续模即可以保证,且连续模在⼀次冲压⾏程中可以同时对多道⼯序进⾏冲裁,明显提⾼了⼯作效率;(3)复合模:复合模冲裁的最⼤特点是冲裁所获得的制件精度⾼,并且效率⾼,但模具制造相对困难,对于此制件来说,由于制件要求并不是很⾼,所以使⽤复合模难免有些不经济。

综上所述:确定使⽤连续模进⾏冲裁,采⽤挡料钉定位和弹性卸料装置,结构简单,制造容易。

三.有关排样的设计与计算(1)排样⽅案的确定;此条料为,制件外形尺⼨为.,故采⽤单⾏直排。

(2)由表4.3取搭边值,取进距h=20mm.(3)计算冲裁效率:(4)排样图如下图所⽰:四.冲裁⼒的计算:(1)落料⼒:(2)冲孔⼒:(3)顶件⼒:(4)卸料⼒:F卸=K卸*F1=0.04X33912=1356N(5)总压⼒:(6)确定模具压⼒中⼼:由于此垫圈为对称形状,所以制件的压⼒中⼼位于图形轮廓的⼏何中⼼处。

五.确定模具刃⼝的⼏何尺⼨:查表4-4得:查表4-5得:冲孔凸模与落料凸模公差=0.020mm,冲孔凹模与落料凹模公差=0.020mm。

冲压工艺与模具设计课件 3.3 凸模与凹模刃口尺寸的确定

图3-14 落料件与落料凹模

湖南工业大学 机械工程学院

第三章 冲裁工艺与模具设计

3.3.2 凸模与凹模刃口尺寸的计算方法

2.凸、凹模配合加工 (1) 落料(续) 从图3-14b可看出,凹模磨损后刃口尺寸的变化有增大、减小

和不变三种情况,故凹模刃口尺寸也应分三种情况进行计算:

1)凹模磨损后变大的尺寸(A1、A2、A3):

计算方法同样根据凸模磨损后的变化情况进行计算:

1)凸模磨损后变大的尺寸(a1、a2、…):

按一般落料凹模计算公式:

aa

amax

x

4 0

2)凸模磨损后变小的尺寸(b1、b2、… ):

按一般冲孔凸模计算公式:

bb

bmin x

0 4

3)凸模磨损后不变的尺寸(c1、c2、… ):

按一般孔距尺寸计算公式:cc

按一般落料凹模计算公式:

AA

Amax

xΔ

Δ 4 0

2)凹模磨损后变小的尺寸(B1、B2):

按一般冲孔凸模计算公式:

BA

Bmin

xΔ

0 Δ 4

3)凹模磨损后不变的尺寸(C1、C2):

按一般孔距尺寸计算公式: CA Cmin 0.5Δ Δ 8

湖南工业大学 机械工程学院

第三章 冲裁工艺与模具设计

0.246 0.360 0.260 0.380 0.260

0.380

2.1

0.260 0.380 0.280 0.400 0.280

0.400

2.5

0.360 0.500 0.380 0.540 0.380

0.540

2.75

0.400 0.560 0.420 0.600 0.420

毕业论文-垫片冲压模具设计

毕业论文-垫片冲压模具设计垫片冲压模具是制造垫片零件的重要工具,在汽车、电子、机械等行业应用广泛。

设计一款适合垫片冲压的模具需要考虑到材料、结构、工艺等多个方面,下面就这些方面进行详细的介绍。

一、材料选择垫片冲压模具的材料选择首先要考虑到模具的寿命和使用寿命,需要具有高强度、高硬度、高耐磨性等特点。

模具常采用的材料有合金工具钢、高速钢和硬质合金等,其中合金工具钢是应用最广泛的一种。

二、结构设计1.模具布局设计:模具布局的一般形式有平板式、板式、架子式和空心柱式。

平板式最为简单,板式最为常见,架子式适用于大型冲压,空心柱式适用于较小型号的模具。

在垫片冲压模具设计中常用的是平板式和板式。

2.上下模构造:上下模构造有下料式和未下料式。

下料式是在工件完成冲压后,由人工或机器将工件从模具中取出。

未下料式是将工件通过使用顶出机构或顶针来自动顶出,减轻操作工人的劳动强度。

3.导向和定位:导向和定位是模具中非常重要的一部分,它直接关系到工件成型精度及模具的寿命。

导向方式一般有滑动导向与针式导向两种,定位方式主要有心轴定位与浮动定位两种。

三、工艺设计冲压工艺流程是垫片冲压模具设计的基础,其具体步骤包括材料选择、裁剪、压边、冲孔等。

材料选择需要根据实际应用情况来选择,裁剪需要考虑到模具的准确度及设备的可操作性,压边需要设置不同形状的模具,在冲孔时需要确定合适的孔径和孔距,从而保证冲出来的垫片符合要求。

四、模具维修模具的维修可以延长模具的使用寿命,其主要工作包括模具清洗、磨损修复、破损修复等。

模具清洗是延长模具使用寿命的一项基础工作,每次使用后需要将模具清洗干净。

磨损修复可以采用加料复磨、补焊修补、砂轮磨削等方式,破损修复可以采用补焊、更换零部件等方式进行修复。

五、总结综上所述,垫片冲压模具设计需要考虑多个方面,例如材料选择、结构设计、工艺设计和模具维修等。

只有科学合理地设计和制造冲压模具,才能提高工作效率、降低成本和提高产品质量。

模具设计与制造专业毕业论文--垫片冲裁模设计1

摘要在这次设计中根据所给题目的要求,笔者首先对冲压件进行了分析,分析该零件的尺寸精度得出用一般精度的模具即可满足零件精度的要求,再从零件的形状、尺寸标注及生产批量等情况看,选择了冲孔落料的方案。

根据对零件的综合分析,在本笔者这次设计中我设计的模具是正装冲孔落料模,主要介绍的是模具的冲孔落料,冲压生产中应用最广泛的工序之一。

由于材料和厚度的原因,笔者采用的加工方法为:采用复合工序冲孔落料模进行加工。

关键词:冲孔;落料;搭边;目录摘要 (1)目录 (2)引言 (3)1.工件的工艺性分析 (4)1.1冲压时的工艺性分析 (5)1.2冲压材料选用 (5)1.3冲裁工艺方案的确定 (6)2 模具设计计算 (7)2.1排样方案的确定及计算 (7)2.2冲压力的计算 (9)2.3模具压力中心的确定 (11)2.4冲模刃口尺寸及公差的计算 (10)2.5零件结构尺寸的确定 (13)2.6模具总装图 (16)3.模具材料的选用 (17)4 冲压设备的选择 (19)5.模具的装卸 (20)5.1模具的装配 (20)5.2卸料装置的确定 (21)结束语 (22)致谢..................................................... 错误!未定义书签。

参考文献.. (24)引言本次设计中选用的工序——冲裁,我们运用了学习过的冲压模具设计的知识,根据给定的课题及要求进行我们的毕业设计,毕业设计就是检查我们这几年里我们学到的知识与独立做事的能力,及对模具设计与制造专业应用能力训练为主线,以专业知识、常规机械加工实训等实践教学环节为基础,其目的在于自我鉴定与自我提高专业水平知识。

冲裁模是冲压生产中不可缺少的工艺装备,良好的模具结构是实现工艺方案的可靠保证。

冲压零件的质量好坏和精度高低,主要取决于冲裁模的质量和精度。

冲裁模结构是否合理、先进,有直接影响到生产效率及冲裁模本身的使用寿命和操作的安全、方便性等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要前言 (2)一、设计任务 (3)二、零件工艺性分析 (3)2.1结构与尺寸分析 (4)2. 2材料分析 (4)2. 3精度分析 (4)三、冲裁工艺方案的确定 (5)四、确定模具总体结构方案 (7)4 . 1 模具类型 (7)4.2操作与定位方式 (7)4.3卸料与出件方式 (7)4.4导向方式 (7)4.5模架类型及精度 (7)五、垫片冲压工艺计算 (8)5.1排样设计与计算 (8)5.2计算冲压力 (9)5.3计算模具压力中心 (10)5. 4模具刃口尺寸计算 (10)六、垫片凸模和凹模主要零件的设计算 (11)6.1凹模设计 (11)6.2固定板 (12)6.3垫板的设计 (12)6.4卸料板的设计 (12)6. 5凸模设计 (13)6.6模架及零件 (13)6. 7校核模具闭合高度 (14)6. 8模柄的设计 (15)6.9落料模结构图 (15)七、总结 (16)八、参考文献 (17)摘要我国的模具行业将向大型、精密、复杂、高效,寿命长方向发展。

目前,电子、汽车、电机、仪器,通讯等产品部分的零部件都要依靠模具成型。

用模具成型的制件所表现出来的高精度,高复杂性,高一致性,高生产率,低消耗,是其他加工制造所无法比拟的,模具在很大程度上决定着产品的质量,效益和开发能力。

专家认为,我国模具行业要进一步发展多功能复合模,一套多功能模具除了冲压成型零件外,还担负叠压,攻丝,柳接和锁紧等组装任务,通过这种多功能的模具生产出来的不再是成批零件,而是成批组件,如触头与支座的组件,各种微小电机,电器及仪表的铁芯组件等,这种模具缩短了生产周期,今后在不同领域将得到发展和应用。

模具属于精密机械产品,因为它主要由机械零件和机构组成,如成形工作零件(凸模、凹模),导向零件有(导柱、导套等),支承零件(模座等),定位零件等;送料机构,抽芯机构,推(顶)料(件)机构,检测与安全机构等。

为提高模具的质量、性能、精度和生产效率,缩短制造周期,其零、部件多由标准零、部件组成。

所以,模具应属于标准化程度较高的产品。

由于设计者知识水平有限,加上技术资料不全,在设计过程中难免有一些不足之处,请老师和读者加以批评和指正。

前言改革开放以来,随着国民经济的高速发展,市场对模具的需求量不斷增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力.虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较独资和私营也得到了快速发展。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力.虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较落料模具可以制成圆形、长方形、多边形、和其他不规则形状的薄型零件,如果和其他冲压成形工艺配合,还可以制造形状极为复杂的零件。

用落料方法来制造薄型件,生产效率高,节省材料,零件的强度和刚度好,精度较高,其应用围非常广泛。

关键词:结构简单圆形小批量一、设计任务工件为圆形片,材料为Q235,为标注公差,精度要求取IT13. SHEJ 设计一套冲压模具,小批•量生产。

二、零件工艺性分析1结构与尺寸分析零件结构简单,形状对称,圆直径为30. 28ιIlnI ,厚度为0.5Inm,满足冲裁最小孔径D m ZX⅛t = 0. 5πmι的要求。

从零件的形状,尺寸标注及批量生产等情况来看,均满足冲裁的要求。

并且只需要一次落料即可,故采用单工序落料模进行加工2材料分析Q234为普通碳素结构钢,具有很好的冲裁成形性能。

3精度分析该零件为标准圆形落料件,其结构简单,冲裁时冲裁变形区形成较正常的纺锤形,因此适合冲裁加工。

零件的圆外形直径d=30. 28mm ,厚度t=0. 5mπι ,其厚度较小,可以考虑采取一次拉深成形的工艺进行加工。

拉深件圆角半径为R=2mιn ,相对于厚度t=0. 5πιnι而言,圆角半径较大,有利于零件的成形,并且免去了整形工序。

零件的精度要求为IT13,模具按精度ITll计算,普通冲裁即可满足图样要求。

由以上分析可知,该零件工艺性较好,可以进行冲裁加工。

三、冲裁工艺方案的确定方案案一:单工序模是在压力机一次行程只完成一个冲压工序的冲裁模。

结论:结构简单,制造便宜。

方案二:复合模是在压力机的一次工作行程中,在模具同一部位同时完成数道分离工序的模具。

它在结构上的主要特征是有一个既有落料凸模又有冲孔凹模的凸凹模。

按照复合模工作零件的安装位置不同分为:① 正装式复合模(优缺点):顶板兼起压料作用,冲出的工件平整;凹模采用镶拼式,制造容易,修复方便。

;冲孔废料从凸凹模的孔中排出,影响模具周围清洁。

适用于:材质较软和板料较薄的平直度要求较高的冲裁件,还可以冲制孔边距离较小的冲裁件。

②倒装式复合模(优缺点):无顶出装置,结构简单,操作方便,冲件平直度不高。

适用于:不宜冲制孔边距离较小的冲裁件,应用广泛。

特点:相对其他冷冲压模具结构而言,它具有以下一些优点:①工件同轴度较好,表面平直,尺寸精度较高;②生产效率高,且不受条料外形尺寸的精度限制,有时废角料也可用以再生产。

它的缺点是:模具零部件加工制造比较困难,成本较高,并且凸凹模容易受到最小壁厚的限制,而使得一些孔间距、孔与边缘间距较小的下件不宜采用。

由于复合模本身所具有的一些优点较明显,故模具企业在条件允许的情况下,一般倾向于选择复合模结构结论:复合膜结构复杂,价格昂贵。

方案三:级进模是在一副模具中的不同位置上完成两个或两个以上的工序的冲裁模。

特点:1.级进模是多任务序冲模,在一副模具,可以包括冲裁,弯曲成型和拉伸等多种多道工序,具有很高的生产率;2.级进模操作安全;3.易于自动化;4.可以采用高速冲床生产;5.可以减少冲床,场地面积,减少半成品的运输和仓库占用;6.尺寸要求极高的零件,不宜使用级进模生产.结论:加工精度低,不符合该工件。

零件为落料件,可采用落料模一次冲压,生产。

该方案只需要一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率高。

四、确定模具总体结构方案1・模具类型根据之前确定的零件冲裁工艺方案,采用正装式简单冲裁模。

2・操作与定位方式为降低成本,可采用手工送料方式。

板料定位靠导料销和橡皮顶的活动扌当料销完成,因为该模具采用的是条料,采用导料板控制材料的送进方向。

3.卸料与出件方式冲压完毕后,在橡胶垫的弹性力作用下,弹压卸料板将零件从凹模中推出。

工件从凹模孔通过工作台孔落下。

4.导向方式根据零件尺寸大小,该模具为中小型模,采用滑动导柱导套导向。

5.模架类型及精度考虑到零件的结构特点,采用后侧导柱模架。

五、垫片冲压工艺计算1排样设计与计算基于工件的基本功能和结构特征可知加工工序为落料。

其加工为冲裁加工。

由于此圆形片为批量生产,应选择效率较高的级进模,但考虑到级进模复合模制造成本高且复杂,而圆形片所需加工不是特别复杂,又是一个简单的落料模具,我认为采取单工序模也是可行的。

根据以上基本工序的性质与数量,进行工序组合与排列,可以确定采用简单的单工序落料模。

在冲压生产中,节约金属和减少废料具有非常重要的意义,较好的确定工件形状尺寸和合理排样是降低成本的有效措施之一。

这种方案为有废料的直排,此方案对模具要求比较低,一般精度的模具即可满足要求,适合本例。

故本例采用此方案。

此圆形片只有落料工序,材料为Q235钢,确定为直排有废料排样。

查表2-18(冷冲压模具设计指导))可确定搭边a=1.2和al二1.5,再根据所加工零件外形尺寸可确定钢带的宽度应为33. 98πιnιθ(取值:34 πmι)计算材料的利用率查[1] (3-16 P50)衡量材料的经济利用的指标是材料的利用率。

TI=A∕BL×100%设计废料+工艺废料二废料二消耗材料面积一实用材料面积一板料上总的材料利用率二×100%式中A ------ 冲裁体面积η----- 板料上所冲工件总数目LxB -- 板料长X宽()计算可知A二2159 ,由排样图可知=1 ,LXB=IOO×34=3400 ,则〃二0. 635×100%=63. 5%。

2计算冲压力查[l](3-25 P56)平刃口冲裁模的冲裁力F—般按下式计算:F=Lto r bF——冲裁力(N)L --- 冲裁周边长度(Innl)t——材料厚度Grb -- 材料抗拉强度(MPa)根据材料为Q235,未退火"b抗拉强度为380到470兆帕查[2](1-4 P9)-PI*(30.28×10-8)×(0.5×10'δ)×400×108=19016N F=Ltσb3计算模具压力中心冲压力合力的作用点称为模具的压力中心。

模具的压力中心应该通过压力机滑块的中心线,否则冲压时滑块就会承受偏心载荷,导致滑块导轨和模具导向部分不正常的磨损,还会使合理间隙得不到保证,从而影响制件质量和降低模具寿命甚至损坏模具。

而本落料模很特殊,本制件是最规则的圆形。

压力中心就在圆心,无需计算。

4模具刃口尺寸计算落料模的工作部分零件主要包括:凸模、凹模。

它们的结构和尺寸设计,对落料件的尺寸精度和粗糙度都有很大的影响。

a、凹模直径及公差查[l](3-2 P43)落料件尺寸标注在外形,根据公式3-2计算凹模直径:D= (DnI aX-0.5∆)"凹。

raD凹 --- 凹模的基本尺寸:aX——拉深件外径最大极限尺寸;DnA一一落料件的公差;(5凹- 凹模的制造公差O根据相关资料和已知条件可知,落料件的直径尺寸精度可取IT13 级,由已知DllIaX=30. 28mm ,Δ=0. ImnI ,δd=+0. 025 ,故=3θ.23+ 0‰I) v≡ = (30. 28-0. 5×0.1) t°25ob、凸模直径及公差查[l](3-3 P43)根据公式(3-1)计算结果,按照下式计算凸模直径凸d&及公差:(¼= (DmaX-Znlin)-<5屛其中,5 3为凸模制造公差,根据相关资料,选取δP=0. 02,则d a= (30 , 23-0. 03) °-o»02=30. 2O-o.02O nInl因此,凸模直径为30. 2-o.o2°mm,凹模直径为30. 230'025Omm 六、垫片凸模和凹模主要零件的设计计算1凹模设计查[l](3-46 P76)凹模选择标准圆形凹模,凹模的厚度H按照以下经验公式来确定:H=ks (不小于8)式中:S --- 凹模刃壁间最大的距离(Inm)k——系数,考虑板料厚度的影响。