液压缸缓冲原理及缓冲装置的结构形式

液压缸的典型结构【优质PPT】

4

5

3 2 1

(a)

(b)

10 11 12

8

7

9

6

(c)

(d)

图4-10

2021/10/10

3

4.2.3液压缸的密封

液压缸的密封是指活塞、活塞杆和端盖等处的密封,是 用来防止液压缸内部(活塞与缸筒内孔的配合面)和外部的泄 漏。以下简要介绍液压缸中常见的密封形式。

A

A

放大

60 °

0.3

图4-11

2021/10/10

2)启闭特性 启闭特性是指溢流阀在稳态情况下从开 启到闭合的过程中,被控压力与通过溢流阀的溢流量之间 的关系。一般用溢流阀稳定工作时的压力-流量特性来描

述别,为如直图动5式-5溢所流示阀。和图先中导p式s为溢溢流流阀阀的的开调启定压压力力。,pk、p′k分

2021/10/10

18

3)卸荷压力

当先导式溢流阀的远程

qn q

2021/10/10

19

数如下:

1.公称通径 公称通径代表阀的通流能力的大小,对应于阀的额定流 量。与阀进出油口相连接的油管规格应与阀的通径相一致。 阀工作时的实际流量应小于或等于其额定流量,最大不得 大于额定流量的1.1倍。

2.额定压力 液压阀长期工作所允许的最高压力。对压力控制阀,

实际最高压力有时还与阀的调压范围有关;对换向阀,实 际最高压力还可能受其功率极限的限制。

2021/10/10

12

3

11 10 9

8 P

K

遥控口 K 4

5 6 7

T (a)

进油口 P

出油口 T (b)

图5-3 15

11

遥控口 2

P1

液压缸缓冲原理及缓冲装置的结构形式优秀课件

4)油缸密封破损失效,存在内泄漏。缓冲腔内的油液要吸收 惯性力,因此排油腔压力往往超过工作腔压力。当油缸发生内

泄时,油液将从缓冲腔倒漏向工作腔,使活塞不减速(类似差 动),缓冲失效。

5)缓冲柱塞和衬套(缸盖)上有伤痕或配合过松。

6)镶装在缸盖上的缓冲衬套脱落。

2020/11/19

7)存在设计缺陷。

3、油缸启动后的短时停止 在启动时,油缸进口油液

液压缸缓冲原理及缓冲装置的结 构形式优秀课件

一、目的与原理

1、目的:当液压缸驱动质量较大、运动速度 较快的工作部件时,一般要设置缓冲装置。其 目的是消除因运动部件的惯性力和液压力所造 成的活塞与缸盖之间的机械撞击,同时也为了

降低活塞在改变运动方向时液体的噪声。 2、缓冲的原理:当活塞运行到终端之前一段 距离时,将排油腔的液压油封堵起来,迫使液 压油从缝隙或节流小孔流出,增大排油阻力,

范围较广。

2020/11/19

三、工作过程演示

2020/11/19

四、缓冲装置故障

1、缓冲过度 缓冲过度是指缓冲柱塞从开始进入缸盖孔内进 行缓冲到活塞停止运动时为止的时间间隔太长,另外 进入缓冲行程的瞬间活塞将受到很大的冲击力。此时

应适当调大缓冲节流阀的开度。 另外,采用固定式缓冲装置(无缓冲节流阀) 时,当缓冲柱塞与缓冲衬套的间隙太小,也会出现过 度缓冲,此时可将缸盖拆开,磨小缓冲柱塞或加大衬 套孔,使配合间隙适当加大,消除过度缓冲。

系列化的成品液压缸中多采用这种缓冲装置。

0/11/19

2、圆锥形环隙式缓冲装置由于缓冲柱塞为圆锥形,所以缓冲 环形间隙δ随位移量而改变;即节流面积随缓冲行程的增大 而缩小,使机械能的吸收较均匀,其缓冲效果较好。

2020/11/19

液压缸结构图示

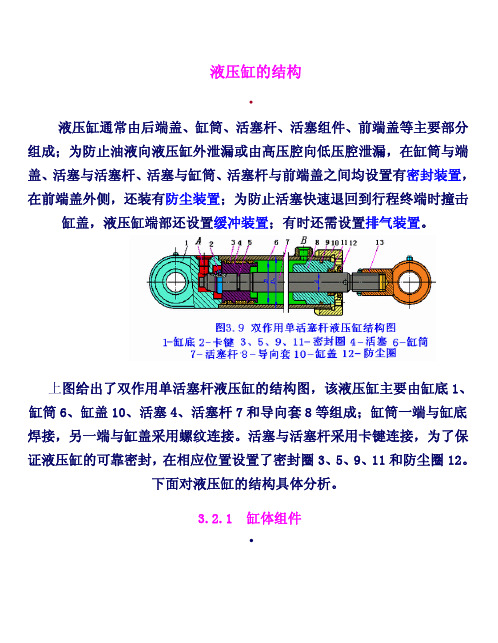

液压缸的结构•液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要部分组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置,在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。

上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸底1、缸筒6、缸盖10、活塞4、活塞杆7和导向套8等组成;缸筒一端与缸底焊接,另一端与缸盖采用螺纹连接。

活塞与活塞杆采用卡键连接,为了保证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11和防尘圈12。

下面对液压缸的结构具体分析。

3.2.1 缸体组件•缸体组件与活塞组件形成的密封容腔承受油压作用,因此,缸体组件要有足够的强度,度可靠的密封性。

3.2.1.1 缸筒与端盖的连接形式 常见的缸体组件连接形式如图3.10(1)法兰式工方便筒端部有足够的壁厚,用以安装螺栓或旋入螺钉,它是常用的一种连接形式。

半环连接接可靠,结构紧凑,但削弱了缸筒强度。

半环连接应用十分普遍,常用于无缝钢管缸筒与端盖的连接中。

(3)螺纹式连接(接两种,其特点是体积小,重量轻,结构紧凑,但缸筒端部结构复杂,这种连接形式一般用于要求外形尺寸小、重量轻的场合。

较高的表面精所示。

连接(见图a),结构简单,加,连接可靠,但是要求缸(2)半环式连接(见图b),分为外半环连接和内两种连接形式,半环连接工艺性好,连见图f、c),有外螺纹连接和内螺纹连•工艺性好,(4)拉杆式连接(见图d),结构简单,通用性强,但端盖的体积和重量较大,拉杆受力后会拉伸变长,影响效果。

只适用于长度不大的•3.2.1.2 缸筒、端盖和导向套的基本要求• 缸筒是液压缸的主体,其内孔一般采用镗削、绞孔、滚压或珩磨等精密加工工艺制造,要求表面粗糙度在 0.1~0.4μm,使活塞及其密封件、支承件能顺利滑动,从而保证密封效果,减少磨损;缸筒要承受很大的液压力,因此,应具有足够的强度和刚度。

液压缸结构及原理

a)

b)

图4-4 柱塞缸 a)单向液压驱动 b)双向液压驱动 1-柱塞 2-缸筒 3-工作台

第4章

液压缸

第4章

液压缸

第4章

液压缸

柱塞缸产生的推力F和运动速度v分别为

F

4

d2p

(4-10)

4q v d 2

式中 A ——柱塞缸的有效工作面积,A=πd2/4; p ——液压缸的进油压力; d ——柱塞的直径; F ——液压缸的推力; v ——液压缸的运动速度; q ——输入液压缸的流量。

第4章

液压缸

第4章

液压缸

⑶ 双杆活塞缸的推力及速度的计算,一般情况下两个活塞杆的直径相 等,当液压缸一腔进油而另一腔回油时,两个方向的运动速度和推力 是相等的。当油液的输入流量为q、输入压力为p1和输出压力为p2时, 液压缸的推力F和速度v分别为:

F p1 p 2 A

v

q 4q A D2 d 2

(4-11)

第4章

液压缸

4.1.3 摆动式液压缸

摆动式液压缸又称为摆动式液压马达,其输出运动为摆动运动,输出 参数为转矩和角速度。如图4-5所示,其主要由缸筒1、叶片轴2、定位块3 和叶片4等组成。 图4-5a为单叶片式摆动缸,其摆动角度可达300°。它的理论输出转 矩T和角速度ω分别为:

T=

b 2 2 R2 R1 p1 p 2 2

b)

c)

图4-3 单杆活塞缸

a)无杆腔进油 b)有杆腔进油 c)差动连接

第4章

液压缸

第4章

液压缸

第4章

液压缸

第4章

液压缸

⑵ 有杆腔进油 ,如图4-3b所示,液压油从有杆腔进入,其压力为p1、流 量为q,无杆腔回油,其压力为p2,推动活塞向左运动。则液压缸产生的 推力F2和速度v2为:

液压缸缓冲原理及缓冲装置的结构形式课件

1、目的:当液压缸驱动质量较大、运动速度 较快的工作部件时,一般要设置缓冲装置。 其目的是消除因运动部件的惯性力和液压力 所造成的活塞与缸盖之间的机械撞击,同时 也为了降低活塞在改变运动方向时液体的噪 声。 2、缓冲的原理:当活塞运行到终端之前一段 距离时,将排油腔的液压油封堵起来,迫使 液压油从缝隙或节流小孔流出,增大排油阻 力,减缓活塞运动速度。

3、油缸启动后的短时停止 在启动时,油缸进口油液的流 量较大,活塞向左移动(压力油 作用在缓冲柱塞上)。由于缓冲 过度,A腔还处于高压状态,单 向阀几乎不能打开,进入A腔的 油量便不足以填满A腔,而使A腔 局部出现真空。因此,在缓冲柱 塞连同活塞先向左移动一段行程 后,会因A腔局部真空而出现使 油缸活塞瞬间停止的现象。由于 局部真空,A腔压力随之下降, 单向阀打开,油液补满A腔,油 缸活塞才又正常运动。

4

4、可调节流孔式 当缓冲柱塞进入缸盖内孔时,排油腔被封堵,油液只能通过小孔节 流排出(节流阀排油),排油腔缓冲压力升高,使活塞制动减速。调 节节流孔的大小(节流阀的通流面积),可以改变回油流量,从而改 变活塞缓冲减速时的速度。单向阀的作用是当活塞返程时,能迅速向 液压缸供油,以避免活塞推力不足而启动缓慢或困难的现象发生。由 于安装了节流阀,制动力可根据负载进行调节,因此适用范围较广。

2

2、圆锥形环隙式缓冲装置由于缓冲柱塞为圆锥形,所以缓冲环形间隙 δ随位移量而改变;即节流面积随缓冲行程的增大而缩小,使机械能的 吸收较均匀,其缓冲效果较好。

3

3、可变节流槽式 在缓冲柱塞上开有由浅变深的轴向三角节流槽,当缓冲柱塞进入 缸盖内孔时,油液经三角槽流出,使活塞受到制动、缓冲作用,随 着活塞的移动,节流面积逐渐减小,使活塞在缓冲过程中运行均匀 、冲击小,制动时的位置精度高。

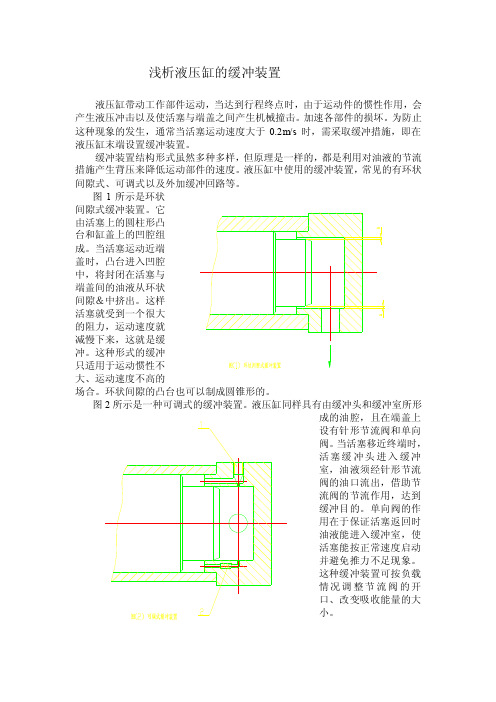

浅析液压缸的缓冲装置

浅析液压缸的缓冲装置液压缸带动工作部件运动,当达到行程终点时,由于运动件的惯性作用,会产生液压冲击以及使活塞与端盖之间产生机械撞击。

加速各部件的损坏。

为防止这种现象的发生,通常当活塞运动速度大于0.2m/s 时,需采取缓冲措施,即在液压缸末端设置缓冲装置。

缓冲装置结构形式虽然多种多样,但原理是一样的,都是利用对油液的节流措施产生背压来降低运动部件的速度。

液压缸中使用的缓冲装置,常见的有环状间隙式、可调式以及外加缓冲回路等。

图1所示是环状间隙式缓冲装置。

它由活塞上的圆柱形凸台和缸盖上的凹腔组成。

当活塞运动近端盖时,凸台进入凹腔中,将封闭在活塞与端盖间的油液从环状间隙&中挤出。

这样活塞就受到一个很大的阻力,运动速度就减慢下来,这就是缓冲。

这种形式的缓冲只适用于运动惯性不大、运动速度不高的场合。

环状间隙的凸台也可以制成圆锥形的。

图2所示是一种可调式的缓冲装置。

液压缸同样具有由缓冲头和缓冲室所形成的油腔,且在端盖上设有针形节流阀和单向阀。

当活塞移近终端时,活塞缓冲头进入缓冲室,油液须经针形节流阀的油口流出,借助节流阀的节流作用,达到缓冲目的。

单向阀的作用在于保证活塞返回时油液能进入缓冲室,使活塞能按正常速度启动并避免推力不足现象。

这种缓冲装置可按负载情况调整节流阀的开口、改变吸收能量的大小。

图3(a)所示为采用溢流阀的液压缸端部缓冲装置。

图3(b)为采用溢流阀的缓冲回路。

在这两种缓冲装置中,是在液压缸两侧的油路上设制灵敏的小型直动式溢流阀(安全阀),当缓冲柱塞1进入柱塞孔2内(图3a)或换向阀处于中位(图3b)时,液压缸回油腔的油液要开启相应的溢流阀方能回油,借此消除活塞在行程中停止或换向时出现的液压冲击。

液压缸的缓冲装置的形式还有弹簧式、行程开关式等等。

每种形式都有各自的优缺点。

在实际应用中,采取何种缓冲形式要根据液压缸的使用工况、使用要求来确定。

参考书目(1)《液压传动》江苏省《液压传动》编写组编,江苏科学技术出版社,1986年(2)《液压传动与控制》林国重、盛东初主编,北京工业学院出版社,1985年(3)《液压传动系统》官忠范主编,机械工业出版社,1981年目录内容提要写作提纲正文一、资产减值准备的理论概述 (4)(一)固定资产减值准备的概念 (4)(二)固定资产减值准备的方法 (5)(三)计提资产减值准备的意义 (5)二、固定资产减值准备应用中存在的问题分析 (5)(一)固定资产减值准备的计提模式不固定 (5)(二)公允价值的获取 (6)(三)固定资产未来现金流量现值的计量 (7)(四)利用固定资产减值准备进行利润操纵 (8)三、解决固定资产减值准备应用中存在的问题的对策 (10)(一)确定积累时间统一计提模式 (10)(二)统一的度量标准 (11)(三)提高固定资产可收回金额确定方式的操作性 (11)(四)加强对固定资产减值准备计提的认识 (12)(五)完善会计监督体系 (12)参考文献 (15)内容提要在六大会计要素中,资产是最重要的会计要素之一,与资产相关的会计信息是财务报表使用者关注的重要信息。

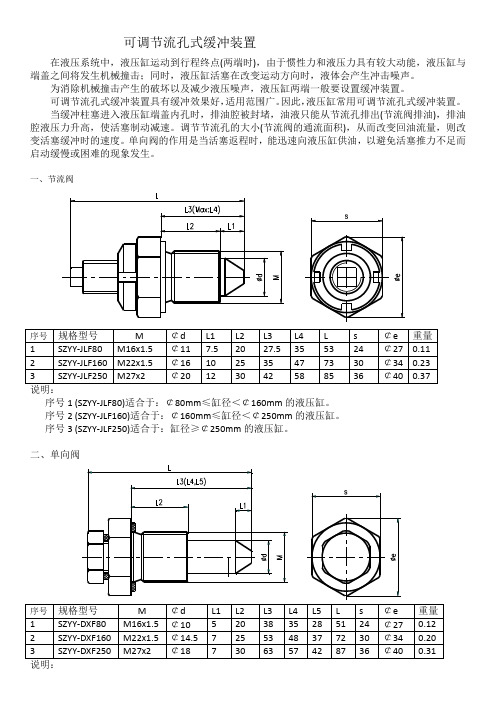

可调节流孔式缓冲装置

可调节流孔式缓冲装置

在液压系统中,液压缸运动到行程终点(两端时),由于惯性力和液压力具有较大动能,液压缸与端盖之间将发生机械撞击;同时,液压缸活塞在改变运动方向时,液体会产生冲击噪声。

为消除机械撞击产生的破坏以及减少液压噪声,液压缸两端一般要设置缓冲装置。

可调节流孔式缓冲装置具有缓冲效果好,适用范围广。

因此,液压缸常用可调节流孔式缓冲装置。

当缓冲柱塞进入液压缸端盖内孔时,排油腔被封堵,油液只能从节流孔排出(节流阀排油),排油腔液压力升高,使活塞制动减速。

调节节流孔的大小(节流阀的通流面积),从而改变回油流量,则改变活塞缓冲时的速度。

单向阀的作用是当活塞返程时,能迅速向液压缸供油,以避免活塞推力不足而启动缓慢或困难的现象发生。

一、节流阀

序号1 (SZYY-JLF80)适合于:¢80mm≤缸径<¢160mm的液压缸。

序号2 (SZYY-JLF160)适合于:¢160mm≤缸径<¢250mm的液压缸。

序号3 (SZYY-JLF250)适合于:缸径≥¢250mm的液压缸。

二、单向阀

序号1 (SZYY-JLF80)适合于:¢80mm≤缸径<¢160mm的液压缸。

序号2 (SZYY-JLF160)适合于:¢160mm≤缸径<¢250mm的液压缸。

序号3 (SZYY-JLF250)适合于:缸径≥¢250mm的液压缸。

三、对应的安装孔

攀枝花市三众液压科技有限公司

2018-05。

油缸的密封、缓冲和排气装置

油缸的密封、缓冲和排气装置一密封装置油缸中的密封,是指话塞、活塞杆和端盖等处的密封,它是用来防止液压缸内部和外部泄漏的。

密封设计的好坏,对液压缸的性能有着重要的影响,常见的密封形式有如下几种。

(1)间隙密封这是一种最简单的密封,它依靠相对运动件配合面间的微小间隙来防止泄漏。

这种密封只适用于直径较小、压力较低的液压缸,因为大直径的配合表面要达到间隙密封所要求的加工糖度比较困难,磨损后也无法补偿。

为了提高间隙密封效果,活塞上常须做出几条深0.3~0.5mm的环形槽以增大油液从高压腔向低压腔泄漏时的阻力。

此外,这些槽还具有防止活塞中心线发生偏移的作用。

(2)活塞环密封在活塞的环形槽中放置切了口的金属环,见图2—12。

金属环依靠其弹性变形所产生的张力紧贴在缸筒内壁上,从而实现密封。

这种密封可以自动补偿磨损,能适应较大的压力变化和速度变化、耐高温、工作可靠、使用寿命较长、易于维护保养,井能使括塞具有较长的支承面;缺点是制造工艺复杂,因此它适用于高压、高速或密封性能要求较高的场合。

(3)橡胶圈密封橡胶圈密封是一种使用耐油橡胶制成的密封圈,套装或嵌人在缸筒、缸盖、活塞上来防止泄漏,见图2—13。

这种密封装置结构简单、制造方便、磨损后能自动补偿,并且密封性能还会随着压力的加大而提高,因此密封可靠,应用极为广泛。

橡胶密封圈的截面形状有O形、Y形和V形等多种,图2.13、图2.14、图2.15均为其使用的例子。

使用Y形圈时,应使两唇面向油压,以使两唇面张开得以密封。

V形密封圈由支承环、密封环和压环组成,其中密封环的数量由工作压力大小而定。

当工作压力小于IOMPa时,使用三件一套已足够保证密封。

压力更高时,可以增加中间密封环的数量。

V形圈在装配时也必须使唇边开口面对压力油作用方向。

V形密封圈的接触面较长、密封性好,但摩擦力较大。

调整困难、安装空间大。

在相对速度不高的活塞杆与端盖的密封趾应用较多。

活塞杆外伸部分在进入液压缸处很容易带入脏物,因此有时须增添防尘圈,防尘圈(如图2—15b所示)应放在朝向活塞杆外伸的那一端。