工艺文件统一性检查表

产品工艺分析检查表

工艺名称姓名部门

Yes

No 1.是否有替代作业 可达到同样目的 2.作业 口省略 口减轻 口合并 3.移动 口省略 口减轻 口组合 4.检查 口省略 口减轻 口组合

5.等待可否省略

项目

内 容

Ckgk 说明2.其它替代手段

1.明确有无不必要的东西1.明确作业目的 3.使用不同的设备4.改变配置(布置)5.产品设计变更6.作业员培训2.变形顺序

1.去除某些作业2.改变保管场地3.改变配置4.改变设备6.设置皮带 5.改变作业程序1.去除不必要的检查2.消除重复检查3.改变程序4.变为抽检

5.作业员培训(专业方面) 3.改变配置

1.改变作业程序共同作业分析检查改善表

7.由于其他人影响造成的作业等待可否去除

1.改变作业人数2.改变作业分配

3.改变作业程序

6.操作可否更容易进行

1.成员之间的作业平衡了

2.减轻负荷最大作业者的工作量

2.使用不同设备。

特殊特性、流程图、PFEMA、控制计划、工艺卡一致性检查表

特殊特性、流程图、PFEMA、控制计划、工艺卡一致性检查表

特殊特性、过程流程图、过程FMEA、生产控制计划、工艺卡一致性检查表

顾客或厂内零件号:

首次检查 / 修订日期:

问题是否所要求的意见/ 措施负责人完成日期1产品/ 过程特殊特性是否与技术要求一致?√

2是否将所有产品 / 过程特殊特性纳入过程流程图?√

3过程流程图是否涉及从物料、焊接/ 装配(包括包装)的

√全过程?

4是否所有过程流程图中的控制要点都识别在PFMEA内?√5是否所有PFMEA识别的控制都包括在控制计划内?√6在制定控制计划时候是否使用了DFMEA和PFMEA?√7是否控制计划中的控制方法都体现在工艺卡里?√

8流程图、 PFEMA、控制计划、工艺卡中的工序一致性是否

√已复查?

9所有产品 / 过程特殊特性与流程图、PFEMA、控制计划、

√工艺卡一致性是否已复查?

10流程图、 PFEMA、控制计划、工艺卡的控制方法一致性是

√

否已复查;

检查人 / 日期:。

工厂过程工艺检查表

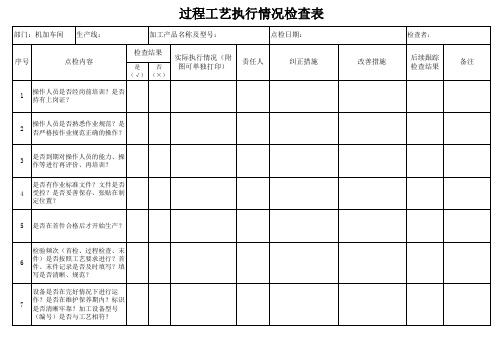

3

是否到期对操作人员的能力、操 作等进行再评价、再培训? 是否有作业标准文件?文件是否 受控?是否妥善保存、张贴在制 定位置?

4

5

是否在首件合格后才开始生产?

6

检验频次(首检、过程检查、末 件)是否按照工艺要求进行?首 件、末件记录是否及时填写?填 写是否清晰、规范? 设备是否在完好情况下进行运 作?是否在维护保养期内?标识 是否清晰牢靠?加工设备型号 (编号)是否与工艺相符?

过程工艺执行情况检查表

部门:机加车间 生产线: 加工产品名称及型号: 检查结果 序号 点检内容

是 否 (√) (×)

点检日期:

检查者:

实际执行情况(附 图可单独打印)

责任人

纠正措施

改善措施

后续跟踪 检查结果

备注

1

操作人员是否经岗前培训?是否 持有上岗证?

2

操作人员是否熟悉作业规范?是 否严格按作业规范正确的操作?

7

8

工具是否摆放至指定位置?

9

在线产品是否定置、定量管理? 待、已加工产品是否摆放至指定 位置?产品是否采取防护措施? 废弃物、废料是否放在指定位 置?是否及时处理?

10

11

不合格品(不良品)标识是否明 确?是否及时处理? 在线量具、检具是否完好、齐 全?是否在合格期内使用?是否 放在指定位置? 卡盘夹持力是否与工艺要求相 符?

12

13

14

工装夹具是否与工艺要求相பைடு நூலகம்?

15

走刀路线、走刀次数、进给量是 否与工艺要求相符?

16

刀体、刀片型号是否与工艺要求 相符?

17

刀具更换频次是否与工艺要求相 符?是否及时记录?

备注:1、每周现场技术员、质量工程师车间主任对机加现场工艺执行情况进行检查,每周一次;2、点检不符合内容传责任单位限期整改。

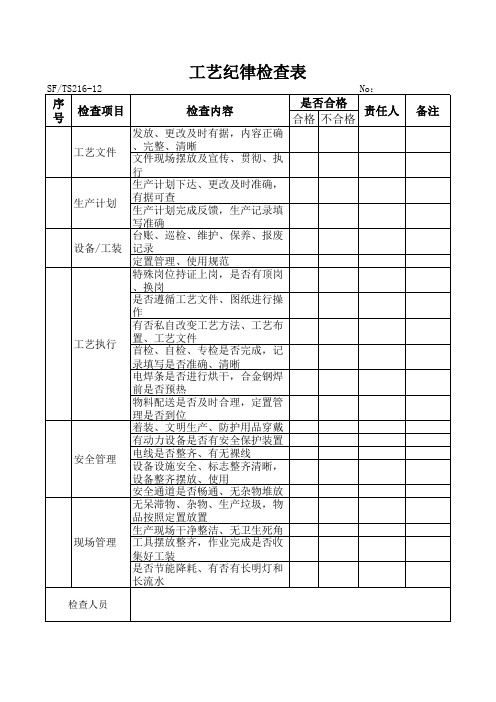

工艺纪律检查表

SF/TS216-1否合格 责任人 合格 不合格

备注

发放、更改及时有据,内容正确 、完整、清晰 工艺文件 文件现场摆放及宣传、贯彻、执 行 生产计划下达、更改及时准确, 有据可查 生产计划 生产计划完成反馈,生产记录填 写准确 台账、巡检、维护、保养、报废 设备/工装 记录 定置管理、使用规范 特殊岗位持证上岗,是否有顶岗 、换岗 是否遵循工艺文件、图纸进行操 作 有否私自改变工艺方法、工艺布 置、工艺文件 工艺执行 首检、自检、专检是否完成,记 录填写是否准确、清晰 电焊条是否进行烘干,合金钢焊 前是否预热 物料配送是否及时合理,定置管 理是否到位 着装、文明生产、防护用品穿戴 有动力设备是否有安全保护装置 电线是否整齐、有无裸线 安全管理 设备设施安全、标志整齐清晰, 设备整齐摆放、使用 安全通道是否畅通、无杂物堆放 无呆滞物、杂物、生产垃圾,物 品按照定置放置 生产现场干净整洁、无卫生死角 现场管理 工具摆放整齐,作业完成是否收 集好工装 是否节能降耗、有否有长明灯和 长流水

检查人员

检查时间:

工艺纪律检查表

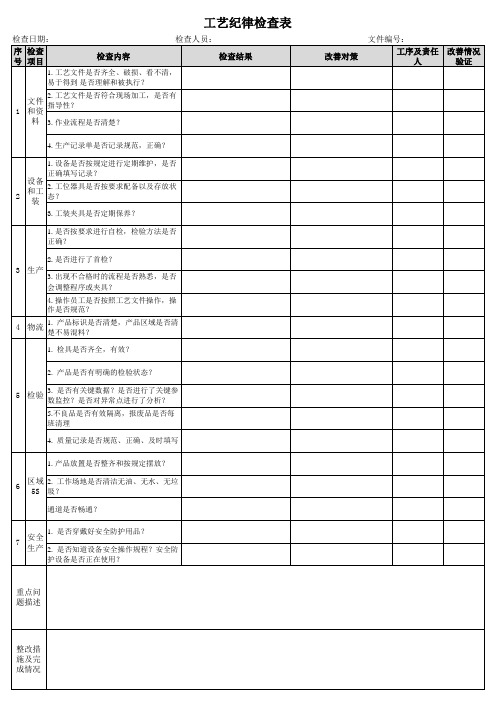

通道是否畅通?

7

安全 1. 是否穿戴好安全防护用品? 生产 2. 是否知道设备安全操作规程?安全防

护设备是否正在使用?

重点问 题描述

文件编号:

改善对策

工序及责任 改善情况

人

验证

整改措 施及完 成情况

2

设备 和工

装

2. 工位器具是否按要求配备以及存放状 态?Biblioteka 3.工装夹具是否定期保养?

1. 是否按要求进行自检,检验方法是否 正确?

2.是否进行了首检? 3 生产

3. 出现不合格时的流程是否熟悉,是否 会调整程序或夹具?

4.操作员工是否按照工艺文件操作,操 作是否规范?

4

物流

1. 产品标识是否清楚,产品区域是否清 楚不易混料?

1. 检具是否齐全,有效?

2. 产品是否有明确的检验状态?

5

检验

3. 是否有关键数据?是否进行了关键参 数监控?是否对异常点进行了分析?

5.不良品是否有效隔离,报废品是否每 班清理

4. 质量记录是否规范、正确、及时填写

1. 产品放置是否整齐和按规定摆放?

6

区域 2. 工作场地是否清洁无油、无水、无垃 5S 圾?

工艺纪律检查表

检查日期:

检查人员:

序 检查 号 项目

检查内容

检查结果

1. 工艺文件是否齐全、破损、看不清,

易于得到 是否理解和被执行?

1

文件 和资

2. 工艺文件是否符合现场加工,是否有 指导性?

料 3. 作业流程是否清楚?

4. 生产记录单是否记录规范,正确?

1. 设备是否按规定进行定期维护,是否

正确填写记录?

工艺检查表

12月29日

广冶

2#磨影响开磨存在问题

序号 1 2 3 4 5 6 7 8 9 存在问题 入辊压机下料溜子位置偏 主尾收尘下只换了一条帆布 主收尘下料溜子未满焊(靠近1#磨) 主收尘重锤翻板阀重锤螺杆断(无法调节) 1#2#磨成品斜槽转弯处渗水(磨房外) 1#2#磨成品斜槽和库顶斜槽螺栓部分未拧紧 成品斜槽帆布不紧且未密封(渗水) 成品斜槽手动蝶阀不能完全打开(气管阻碍) v选相连的收尘风管未满焊 整改时间 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月29日 12月2ቤተ መጻሕፍቲ ባይዱ日 12月29日 12月29日 12月29日 12月29日 12月29日 检查人 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 广冶 备注

10 出循环斗提下料溜子除铁器处未满焊 11 2#入库斗提旁斜槽和出磨斜槽观察孔无玻璃 12 出磨重锤翻板阀需调整 13 旋风筒重锤翻板阀未安装重锤 14 1#磨热风管调节阀未焊接 15 选粉机一次风蝶阀无法调节(栏杆阻碍) 16 入选粉机斜槽观察口盖子未做且分料阀内部有沙 17 出磨斗提减速机无油标且轴承盖未装 18 2#斜槽入1#库下料溜子未满焊(库顶斜槽) 19 1#库库顶转弯处帆布螺栓未拧紧(2#斜槽) 20 2#斜槽入5#库下料溜子未满焊(库顶斜槽) 21 2#斜槽入4#库气动闸板未固定(库顶斜槽) 22 成品斜槽下料溜子(靠近1#磨)旁斜槽未涂密封胶 23 磨尾收尘下翻板阀无法全部打开 24 粗粉斜槽下料溜子有一边未焊接 2#喂料皮带头部清扫器未装,头罩档帘未装,头罩 25 密封未装,法兰变形,拉绳开关绳子未装,皮带两 端档帘未装,皮带秤下料溜子的皮带罩未装 26 2#调配库底收尘器滤袋未装,风机未固定,气路未 装,爬梯护圈未装

工艺检查表模板

2017年00月00日上午00:00,对车间进行工艺检查,检查情况如下:

一、甲醇制氢

1.工艺指标正常;

2.记录表记录具体、认真。

二、合成

1.工艺指标正常;

2.记录表记录具体、认真。

三、醋酸氢溴酸

1.工艺指标正常;

2.盐水进出口温度表已坏未及时更换

四、WDB

1.工艺指标正常;

2.二、七、八号釜反应温度与记录仪不符

五、溴化锌

1.工艺指标正常;

2.记录表记录良好

六、锅炉导热油

1.工艺பைடு நூலகம்标正常;

2.记录表记录认真,准确;

七、水处理、循环水、冷冻盐水

1工艺指标正常;

2.记录表记录良好。

整改措施

车间负责人

车间相关负责人

检查人员

签字

工艺纪律检查表

3

15

5

工艺操作

①操作者能全面、正确理解工艺要求。

②熟悉设备性能,工装、辅具、按工艺要求规定的标准操作。

③加工后的产品,按工艺规定、堆放整齐。

6

10

4

20

6

质量保证

①操作者能正确运用量具、模具,保证产品的尺寸并做好自检、自分、自记记录。

②对工序管理点的工序能力心中有数,按指示图表,改善工序质量。

8

7

15

7

工艺卫生

①受检部门的环境、设备、设施的清洁卫生状况符合有关的检查标准。

②毛坯/半成品/材料/工装等堆放与保管做到定量、定位、定要求、完好整齐、清洁。

③工作地布置应大体符合人机、工艺规定的基本要求。

3

5

2

10

8

工艺安全

①受检部门的安全教育与安全组织措施,应符合安全管理要求。

②工艺文件中规定的各项安全要求,认真地加以贯彻。

4

6

10

检查结论

小组签名

备注:总分在80分以上为符合。低于80分的要进行整改。

xxxxx有限公司

工艺符合性检查表

序

号项目检查内容与要求来自分项分考核分数

满分

实得

1

机构人员

①各班组是否有专、兼职人员负责产品质量。

②负责产品质量的人员应做到应知已知,应会已会,并能尽职尽责。

③认真贯彻执行工艺管理制度并付诸实施。

3

3

4

10

2

工艺文件

具备了本工序应予执行的全部现行规定的工艺文件,

与有关部门的文件统一,保管与使用符合要求。

10

3

工艺程序

①受检工序的流程卡完备,符合工艺要求的参数及完整填写其它工艺文件规定的记录。

工艺纪律检查表

通道是否畅通?

7

安全 1. 是否穿戴好安全防护用品? 生产 2. 是否知道设备安全操作规程?安全防

护设备是否正在使用?

重点问 题描述

文件编号:

改善对策

工序及责任 改善情况

人

验证

整改措 施及完 成情况

1. 检具是否齐全,有效?

2. 产品是否有明确的检验状态?

5பைடு நூலகம்

检验

3. 是否有关键数据?是否进行了关键参 数监控?是否对异常点进行了分析?

5.不良品是否有效隔离,报废品是否每 班清理

4. 质量记录是否规范、正确、及时填写

1. 产品放置是否整齐和按规定摆放?

6

区域 2. 工作场地是否清洁无油、无水、无垃 5S 圾?

2

设备 和工

装

2. 工位器具是否按要求配备以及存放状 态?

3.工装夹具是否定期保养?

1. 是否按要求进行自检,检验方法是否 正确?

2.是否进行了首检? 3 生产

3. 出现不合格时的流程是否熟悉,是否 会调整程序或夹具?

4.操作员工是否按照工艺文件操作,操 作是否规范?

4

物流

1. 产品标识是否清楚,产品区域是否清 楚不易混料?

工艺纪律检查表

检查日期:

检查人员:

序 检查 号 项目

检查内容

检查结果

1. 工艺文件是否齐全、破损、看不清,

易于得到 是否理解和被执行?

1

文件 和资

2. 工艺文件是否符合现场加工,是否有 指导性?

料 3. 作业流程是否清楚?

4. 生产记录单是否记录规范,正确?

1. 设备是否按规定进行定期维护,是否

正确填写记录?

电气装配工序流程及一致性检查表

编号:QR-23-B

客户名称名称

操作要点

质量情况

备注

元

器

件

安

装

箱(柜)体尺寸、结构与订单相符,外观无损

铭牌、主开关、母线、母线夹等各关键材料及产品结构符合认证要求材料一致性

铭牌内容检查

主开关型号规格

母线规格型号(主、N、PE)

其它主要元件规格型号

绝缘规格型号

结构组成一致性

元器件型号、规格与材料单相符,安装位置正确

元件代号标识正确、齐全

方便客户进出线

机械操作灵活,多极开关同期性好,联锁可靠

一

次

线

安

装

线径选择适当

布线符合图纸及工艺要求

相序排列正确,标识清楚

紧固件松紧适度

电气间隙符合标准要求

爬电距离符合标准要求

二

次

线

安

装

布线符合图纸及工艺要求

线耳压接牢靠

线号齐全,方向正确且与图纸一致

紧固件松紧适度

电

气

性

能

测

试

一次回路、二次回路能承受规定的工频耐压值

必要时验证保护电路的电连续性

测量回路、计量回路的仪表,指示准确且与主回路对应正确

控制回路各元件动作程序正确,指示对应

电气联锁可靠

具有保护功能的元件,其功能检查可靠

质检员:生产主管:

客户名称产品名称产品编号日期工序名称操作要点质量情况备注元器件安装箱柜体尺寸结构与订单相符外观无损铭牌主开关母线母线夹等各关键材料及产品结构符合认证要求材料一致性铭牌内容检查主开关型号规格母线规格型号主npe其它主要元件规格型号绝缘规格型号结构组成一致性元器件型号规格与材料单相符安装位置正确元件代号标识正确齐全方便客户进出线机械操作灵活多极开关同期性好联锁可靠一次线安装线径选择适当布线符合图纸及工艺要求相序排列正确标识清楚紧固件松紧适度电气间隙符合标准要求爬电距离符合标准要求二次线安装布线符合图纸及工艺要求线耳压接牢靠线号齐全方向正确且与图纸一致紧固件松紧适度电气性能测试一次回路二次回路能承受规定的工频耐压值必要时验证保护电路的电连续性测量回路计量回路的仪表指示准确且与主回路对应正确控制回路各元件动作程序正确指示对应电气联锁可靠具有保护功能的元件其功能检查可靠