化工企业20条重大生产安全事故隐患排查表

安全生产 条重大隐患排查表

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规范性文件要求开展反应安全风险评估

20

未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存

14

化工生产装置未按国家标准要求设置双重电源供电,自动化控制系统未设置不间断电源

15

安全阀、爆破片等安全附件未正常投用

16

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产安全事故隐患排查治理制度

17

未制定操作规程和工艺控制指标

18

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或者制度未有效执行

9

地区架空电力线路穿越生产区且不符合国家标准要求

10

在役化工装置未经正规设计且未进行安全设计诊断

11

使用淘汰落后安全技术工艺、设备目录列出的工艺、设备

12

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警装置,爆炸危险场所未按国家标准安装使用防爆电气设备

13

控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国家标准关于防火防爆的要求

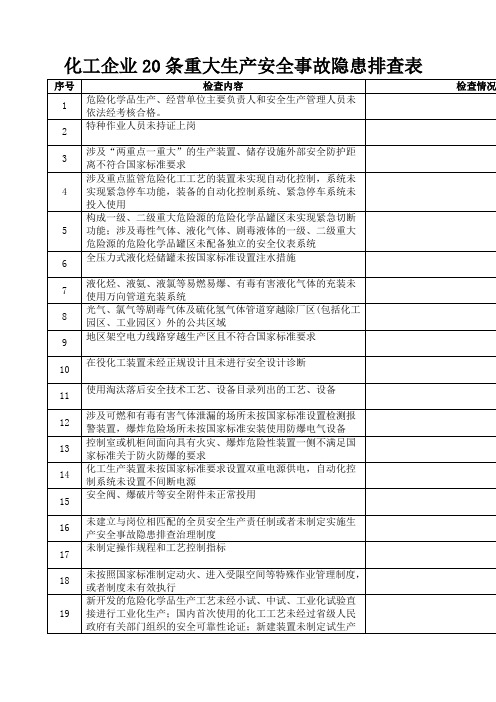

化工企业20条重大生产安全事故隐患排查表

序号

检查内容

检查情况

备注

1பைடு நூலகம்

危险化学品生产、经营单位主要负责人和安全生产管理人员未依法经考核合格。

2

特种作业人员未持证上岗

3

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不符合国家标准要求

4

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用

化工企业重大生产安全事故隐患排查标准(表)

3、储罐注水措施不能保障充足的注水水源、注水压力,判定为重大隐患。

1、半冷冻压力式液化烃储罐(如乙烯)、部分遇水发生反应的液化炷(如氯甲烷)储罐可以不设置注水措施。二甲醚储罐可不设置注水措施。

2、卧式全压力储罐未设注水设施的,不判定为重大隐患。

3、安全事故隐患排查治理制度内容不完善、隐患排查治理工作中存在问题的,不判定为重大隐患。

17

未制定操作规程和工艺控制指标。

1、企业未制定操作规程,判定为重大隐患。

2、企业未明确工艺控制指标,或工艺控制指标严重不符合实际工作的,判定为重大隐患。

3、操作规程、工艺卡片及岗位操作记录等资料中有关数据、工艺指标严重不符、偏差较大的,判定为重大隐患。

2、构成一级、二级重大危险源的危险化学品罐区,在罐区的总进出管道上设置了总紧急切断阀,但各储罐未分别设置的,判定为重大隐患。

3、涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统,判定为重大隐患。

1、构成一级、二级重大危险源的危险化学品罐区,在同用途的不同储罐间设置了紧急切换的方式可避免储罐出现超液位、超压等后果的,不判定为重大隐患。

12

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警装置,爆炸危险场所未按国家标准安装使用防爆电气设备。

1、依据GB50493,企业可能泄漏可燃和有毒有害气体的主要释放源未设置检测报警器,判定为重大隐患。

2、企业设置的可燃和有毒有害气体检测报警器种类错误(如检测对患。

5.特殊作业审批程序错误(如动火作业先批准,后动火分析等;不是指有关时间填写错误)、弄虚作假的,判定为重大隐患。

1、特殊作业管理制度内容不完善、作业许可证内容不健全、作业许可证填写不规范等,不判定为重大隐患。

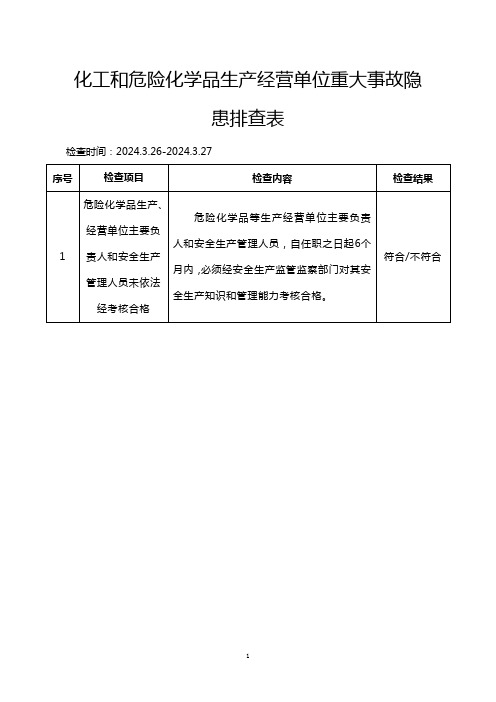

化工和危险化学品生产经营单位重大事故隐患排查表

《危险化学品输送管道安全管理规定》(国家安全监管总局令第43号)要求,禁止光气、氯气等剧毒化学品管道穿(跨)越公共区域,严格控制氨、硫化氢等其他有毒气体的危险化学品管道穿(跨)越公共区域。

符合/不符合

9

地区架空电力线路穿越生产区且不符合国家标准要求

石油化工企业及其他按照《石油化工设计防火规范》设计的化工和危险化学品生产经营单位均严禁地区架空电力线穿越企业生产、储存区域。其他化工和危险化学品生产经营单位则应按照《建筑设施防火规范》(GB50016-2014)第10.2.1条规定,“架空电力线与甲、乙类厂房(仓库),可燃材料堆垛,甲、乙、丙类液体储罐,液化石油气储罐,可燃、助燃气体储罐的最近水平距离应符合表10.2.1的规定。35kV及以上架空电力线与单罐容积大于200m3或总容积大于1000m3液化石油气储罐(区)的最近水平距离不应小于40m”执行。

符合/不符合

2

特种作业人员未持证上岗

按照规定,化工和危险化学品生产经营单位涉及到的特种作业,除电工作业、焊接与热切割作业、高处作业等通用的作业类型外,还包括危险化工工艺过程操作及化工自动化控制仪表安装、维修、维护作业(包含光气及光气化工艺、氯碱电解工艺、氯化工艺、硝化工艺、合成氨工艺、裂解[裂化]工艺、氟化工艺、加氢工艺、重氮化工艺、氧化工艺、过氧化工艺、胺基化工艺、磺化工艺、聚合工艺、烷基化工艺等15种危险工艺过程操作,及化工自动化控制仪表安装、维修、维护)。从事上述作业的人员,均须经过培训考核取得特种作业操作证。未持证上岗的应纳入重大事故隐患。

安全生产20条重大隐患排查表

构成一级、二级重大危险源的危险化学品罐区未实现紧急切断 功能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大 危险源的危险化学品罐区未配备独立的安全仪表系统

6

全压力式液化烃储罐未按国家标准设置注水措施

7

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未 使用万向管道充装系统

8

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工 园区、工业园区)外的公共区域

化工企业

序号

检杳内容

检查情况

备注

1

危险化学品生产、经营单位主要负责人和安全生产管理人员未 依法经考核合格。

2

特种作业人员未持证上岗

3

涉及“两重点一重大”的生产装置、储存设施外部安全防护距 离不符合国家标准要求

4

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未 实现紧急停车功能,装备的自动化控制系统、紧急停车系统未 投入使用

19

新开发的危险化学品生产工乙未经小试、中试、工业化试验直 接进行工业化生产;国内首次使用的化工工艺未经过省级人民 政府有关部门组织的安全可靠性论证;新建装置未制定试生产 方案投料开车;精细化工企业未按规范性文件要求开展反应安 全风险评估

20

未按国家标准分区分类储存危险化学品,超量、超品种储存危 险化学品,相互禁配物质混放混存

14

化工生产装置未按国家标准要求设置双重电源供电,自动常投用

16

未建立与冈位相匹配的全贝安全生产责任制或者未制疋头施生 产安全事故隐患排查治理制度

17

未制定操作规程和工艺控制指标

18

未按照国家标准制定动火、进入受限空间等特殊作业管理制度, 或者制度未有效执行

9

地区架空电力线路穿越生产区且不符合国家标准要求

安全生产20条重大隐患排查表

化工企业20 条重大生产安全事故隐患排查表序号检查内容检查情况备注危险化学品生产、经营单位主要负责人和安全生产管理人员未1依法经考核合格。

2特种作业人员未持证上岗涉及“两重点一重大”的生产装置、储存设施外部安全防护距3离不符合国家标准要求涉及重点监管危险化工工艺的装置未实现自动化控制,系统未4实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用构成一级、二级重大危险源的危险化学品罐区未实现紧急切断5功能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统6全压力式液化烃储罐未按国家标准设置注水措施液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未7使用万向管道充装系统光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区( 包括化工8园区、工业园区)外的公共区域9地区架空电力线路穿越生产区且不符合国家标准要求10 在役化工装置未经正规设计且未进行安全设计诊断11使用淘汰落后安全技术工艺、设备目录列出的工艺、设备涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报12警装置,爆炸危险场所未按国家标准安装使用防爆电气设备控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国13家标准关于防火防爆的要求化工生产装置未按国家标准要求设置双重电源供电,自动化控14制系统未设置不间断电源15安全阀、爆破片等安全附件未正常投用未建立与岗位相匹配的全员安全生产责任制或者未制定实施生16产安全事故隐患排查治理制度17未制定操作规程和工艺控制指标未按照国家标准制定动火、进入受限空间等特殊作业管理制度,18或者制度未有效执行新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国内首次使用的化工工艺未经过省级人民19政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规范性文件要求开展反应安全风险评估20未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存。

(完整版)安全生产20条重大隐患排查表

序号

检查内容

检查情况

备注

1

危险化学品生产、经营单位主要负责人和安全生产管理人员未依法经考核合格。

2

特种作业人员未持证上岗

3

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不符合国家标准要求

4

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用

14

化工生产装置未按国家标准要求设置双重电源供电,自动化控制系统未设置不间断电源

15

安全阀、爆破片等安全附件未正常投用

16

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产安全事故隐患排查治理制度

17

未制定操作规程和工艺控制指标

18

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或者制度未有效执行

5

构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统

6

全压力式液化烃储罐未按国家标准设置注水措施

7

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用万向管道充装系统

8

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工园区、工业园区)外的公共区域

19

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规范性文件要求开展反应安全风险评估

20

未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存

最新化工企业20条重大生产安全事故隐患排查表说课材料

控制室或机柜间面向具有火 1 灾、爆炸危险性装置一侧不满足 3 国家标准关于防火防爆的要求。

化工生产装置未按国家标准 1 要求设置双重电源供电,自动化 4 控制系统未设置不间断电源。

1

未实现紧急停车功能,装备的自 动化控制系统、紧急停车系统未 投入使用。

构成一级、二级重大危险源 的危险化学品罐区未实现紧急切 断功能;涉及毒性气体、液化气 5 体、剧毒液体的一级、二级重大 危险源的危险化学品罐区未配备 独立的安全仪表系统。

全压力式液化烃储罐未按国 6 家标准设置注水措施。

7 液化烃、液氨、液氯等易燃

2

易爆、有毒有害液化气体的充装 未使用万向管道充装系统。

光气、氯气等剧毒气体及硫 化氢气体管道穿越除厂区(包括 8 化工园区、工业园区)外的公共 区域。

地区架空电力线路穿越生产区且 9 不符合国家标准要求。

1 在役化工装置未经正规设计 0 且未进行安全设计诊断。

1 使用淘汰落后安全技术工

3

1 艺、设备目录列出的工艺、设备。

化工企业 20 条重大生产安全事故隐患排查表

序号

检查内容

检查情况

备注

危险化学品生产、经营单位 1主要负责人和安全产管理人员 未依法经考核合格。

2 特种作业人员未持证上岗。

涉及“两重点一重大”的生 3产装置、储存设施外部安全防护 距离不符合国家标准要求。

4 涉及重点监管危险化工工艺 的装置未实现自动化控制,系统

未按国家标准分区分类储存 2危险化学品,超量、超品种储存 0 危险化学品,相互禁配物质混放 混存。

6

安全生产20条重大隐患排查表

构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统

6

全压力式液化烃储罐未按国家标准设置注水措施

7

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用万向管道充装系统

8

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工园区、工业园区)外的公共区域

化工企业20条重大生产安全事故隐患排查表

序号

检查内容

检查情况

备注

1

危险化学品生产、经营单位主要负责人和安全生产管理人员未依法经考核合格。

2Байду номын сангаас

特种作业人员未持证上岗

3

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不符合国家标准要求

4

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用

14

化工生产装置未按国家标准要求设置双重电源供电,自动化控制系统未设置不间断电源

15

安全阀、爆破片等安全附件未正常投用

16

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产安全事故隐患排查治理制度

17

未制定操作规程和工艺控制指标

18

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或者制度未有效执行

9

地区架空电力线路穿越生产区且不符合国家标准要求

10

在役化工装置未经正规设计且未进行安全设计诊断

11

使用淘汰落后安全技术工艺、设备目录列出的工艺、设备

12

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警装置,爆炸危险场所未按国家标准安装使用防爆电气设备

化工企业20条重大生产安全事故隐患排查表

展反应安全风险评估。

20

未按国家标准分区分类储存危险化学品,超量、超品种储存 危险化学品,相互禁配物质混放混存。

检查人员: 日 期:

化工企业 20 条重大生产安全事故隐患排查表

8

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括 化工园区、工业园区)外的公共区域。

9 地区架空电力线路穿越生产区且不符合国家标准要求。

检查情况

备注

10 在役化工装置未经正规设计且未进行安全设计诊断。

11 使用淘汰落后安全技术工艺、设备目录列出的工艺、设备。

12

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测 报警装置,爆炸危险场所未按国家标准安装使用防爆电气设

4 未实现紧急停车功能,装备的自动化控制系统、紧急停车系

统未投入使用。

构成一级、二级重大危险源的危险化学品罐区未实现紧急切

5 断功能;涉及毒性气பைடு நூலகம்、液化气体、剧毒液体的一级、二级

重大危险源的危险化学品罐区未配备独立的安全仪表系统。

6 全压力式液化烃储罐未按国家标准设置注水措施。

7

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装 未使用万向管道充装系统。

备。

13

控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足 国家标准关于防火防爆的要求。

14

化工生产装置未按国家标准要求设置双重电源供电,自动化 控制系统未设置不间断电源。

15 安全阀、爆破片等安全附件未正常投用.

16

未建立与岗位相匹配的全员安全生产责任制或者未制定实施 生产安全事故隐患排查治理制度。

17 未制定操作规程和工艺控制指标。

18

未按照国家标准制定动火、进入受限空间等特殊作业管理制 度,或者制度未有效执行.

安全生产20条重大隐患排查表

地区架空电力线路穿越生产区且不符合国家标准要求

10

在役化工装置未经正规设计且未进行安全设计诊断

11

使用淘汰落后安全技术工艺、设备目录列出的工艺、设备

12

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警装置,爆炸危险场所未按国家标准安装使用防爆电气设备

13

控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国家标准关于防火防爆的要求

5

构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统

6

全压力式液化烃储罐未按国家标准设置注水措施

7

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用万向管道充装系统

8

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工园区、工业园区)外的公共区域

19

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规范性文件要求开展反应安全风险评估

20

未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存

14

化工生产装置未按国家标准要求设置双重电源供电,自动化控制系统未设置不间断电源

15

安全阀、爆破片等安全附件未正常投用

16

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产安全事故隐患排查治理制度

17

未制定操作规程和工艺控制指标

18

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或者制度未有效执行

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工企业 20 条重大生产安全事故隐患排查表

序号检查内容检查情况备注危险化学品生产、经营单位主要负责人和安全生产管理人员未依法

1

经考核合格。

2特种作业人员未持证上岗。

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不

3

符合国家标准要求。

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现

4

紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用。

构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功

5能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源

的危险化学品罐区未配备独立的安全仪表系统。

6全压力式液化烃储罐未按国家标准设置注水措施。

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用

7

万向管道充装系统。

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区( 包括化工园

8

区、工业园区)外的公共区域。

9地区架空电力线路穿越生产区且不符合国家标准要求。

10在役化工装置未经正规设计且未进行安全设计诊断。

11使用淘汰落后安全技术工艺、设备目录列出的工艺、设备。

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警

12

装置,爆炸危险场所未按国家标准安装使用防爆电气设备。

控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国家标

13

准关于防火防爆的要求。

化工生产装置未按国家标准要求设置双重电源供电,自动化控制系14

统未设置不间断电源。

15安全阀、爆破片等安全附件未正常投用。

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产16

安全事故隐患排查治理制度。

17未制定操作规程和工艺控制指标。

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或18

者制度未有效执行。

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进

行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关19

部门组织的安全可靠性论证;新建装置未制定试生产方案投料开

车;精细化工企业未按规范性文件要求开展反应安全风险评估。

未按国家标准分区分类储存危险化学品,超量、超品种储存危险化20

学品,相互禁配物质混放混存。

检查人员:

日期:。