板坯加热温度对高强度汽车大梁钢性能的影响

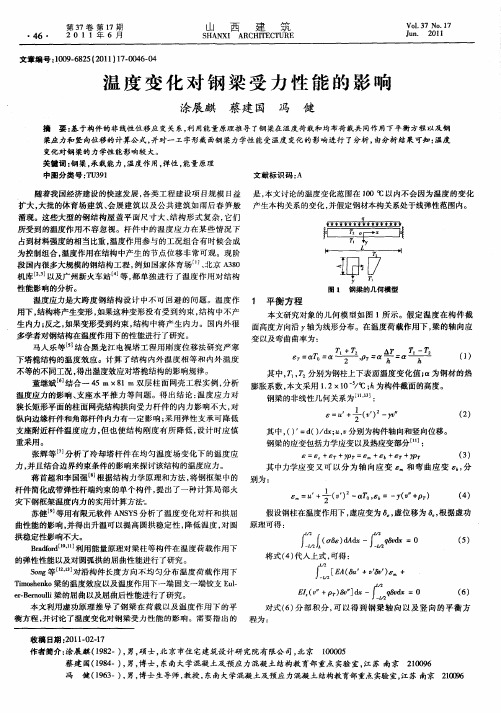

温度变化对钢梁受力性能的影响

涌现。这些大型的钢结构 屋盖平 面尺寸大 、 结构形 式复 杂 , 它们

所受到的温度作用不 容忽视 。杆件 中的温度应 力在某 些情况 下

占到材料强度的相当比重 , 温度作用参 与的工况组合有时候会成

为控制组合 , 温度作用在结构 中产 生的节点位移非常可观 。现 阶

段 国内很多大规模 的钢结构工程 , 例如 国家 体育场… 、 北京 A 8 30 机库 【3以及广州新火车站 等 , 单独进行 了温度作用 对结构 2 l 都

第3 7卷 第 l 7期

・

4 ・ 6

201 1年 6 月

S NXI AR HI E T E HA C T C UR

山 西 建 筑

V013 .1 . 7 No 7

Jn u . 2 1 01

文章编号 :0 96 2 (0 1 1 -0 60 10 -8 5 2 1 )7 0 4 —4

拱稳定性影响不大。 Bafrl. rdodl ”利用 能量原理对梁柱等构件在温度荷载作用下 D

的弹 性 性 能 以 及对 圆弧 拱 的 屈 曲性 能进 行 了研 究 。

m

= ÷( , =一( P) M+ )一 y 6 +r

() 4

假设钢柱在温度作用下 , 虚应变为 , 虚位 移为 , 根据虚功

() 3

其 中力学应 变又 可 以分 为轴 向应 变 和 弯 曲应变 s , 分 蒋首超和李国强 根据结构力学原理和方法 , 将钢框架 中的 别为 : 杆件简化成带弹性杆端约束 的单个构 件 , 出了一种计算局 部火 提

灾下钢框架温度 内力的实用计算方法. o 苏健 等用有限元软件 A S S N Y 分析 了温度变化对杆 和拱屈

温 度 变 化 对 钢 梁 受 力 性 能 的 影 响

高温对高强钢材力学性能的影响研究

高温对高强钢材力学性能的影响研究随着工业生产的不断发展,对高强度材料的需求也与日俱增。

高强钢材以其优良的力学性能,在各个行业中得到广泛应用。

然而,在高温环境下,高强钢材的力学性能可能会发生变化。

因此,研究高温对高强钢材力学性能的影响至关重要。

首先,高温对高强钢材的强度和硬度有明显的影响。

高强钢材通常具有较高的强度和硬度,能够承受更大的负荷。

然而,在高温下,高强钢材的强度和硬度会降低。

这是因为高温会造成钢材中的晶格变化,导致晶粒的长大和晶界的条件恶化。

晶粒长大会导致晶间距增大,晶界条件恶化则会引起晶互相滑移受阻。

这些因素共同作用,使得高温下高强钢材的强度和硬度降低。

其次,高温对高强钢材的韧性也有一定的影响。

韧性是材料在受力下发生塑性变形之前能够吸收的能量,是衡量材料抗断裂能力的指标。

通常情况下,高强钢材具有较高的韧性,能够在受到外界冲击时保持结构的完整性。

然而,在高温下,由于晶粒的长大和晶界条件的恶化,高强钢材的韧性会降低。

这是因为晶粒长大和晶界条件恶化会导致材料的塑性变形能力降低,从而使得高温下高强钢材更容易发生脆断。

另外,高温还会对高强钢材的疲劳性能产生影响。

疲劳是指材料在交变载荷作用下出现断裂的现象,是材料力学性能中的重要指标之一。

高强钢材通常具有较高的疲劳强度和寿命。

然而,在高温下,高强钢材的疲劳性能会下降。

这是因为高温会使材料中的缺陷(如夹杂物和气孔)扩散和扩展,从而进一步弱化材料的力学性能。

此外,高温下材料的塑性变形被加剧,进一步加速了材料的疲劳断裂。

综上所述,高温对高强钢材的力学性能有明显的影响。

高温条件下,高强钢材的强度和硬度降低,韧性减弱,疲劳性能下降。

这些影响将对高强钢材在高温环境下的实际工程应用产生重要的影响。

为了更好地应对这些问题,可以采取一些措施,如合理设计材料的成分、优化材料的热处理工艺和采用先进的涂层技术等,以提高高温下高强钢材的力学性能。

总之,高温对高强钢材力学性能的影响是一个复杂而重要的研究课题。

高温条件对钢材性能的影响

在室温条件下,钢材的金相组织一般都相当稳定。

但是,在高温条件下,金属原子的扩散活动能力增大,钢材的组织结构将不断发生变化。

因而导致钢材的性能发生变化。

温度愈高,原子的扩散能力愈强,在高温下使用的时间愈长,原子扩散得愈多,钢材的组织结构变化也就愈大。

长期在高温条件下工作的钢材,产生危害性的组织变化主要有:珠光体球化、石墨化及固溶体中合金元素的贫化。

常用的各种碳钢及低合金钢大都是珠光体钢。

这种钢的正常组织由珠光体与铁素体组成。

其中,珠光体又是由铁素体和渗碳体呈薄片状相互间夹而成,即片状珠光体。

片状珠光体是一种不稳定的组织,当温度较高时,原子的活动能力增强,扩散速度增加,珠光体中的片状渗碳体逐渐转变成球状,再逐渐聚集成大球团,这种现象称为珠光体球化。

珠光体球化会降低材料的室温强度,在中度球化的情况下,将使低碳钢和低碳钼钢的强度降低10-15,当严重球化时,强度降低约20-30。

另外,珠光体球化还会使材料的蠕变极限和持久强度明显降低,加速高温承压部件在使用过程中的蠕变速度,减少工作寿命,导致钢材在高温和应力作用下的加速破坏。

石墨化主要发生在低碳钢和含钼量0.5的低碳合金钢上。

在高温和应力的长期作用下,这种钢的组织中的渗碳体,自行分解为铁和石墨,这个过程称为石墨化。

开始时,石墨以微细的点状出现在金属内部,以后,逐渐聚集为愈来愈粗的颗粒。

石墨的强度极低,石墨化使金属材料的常温及高温强度下降,冲击韧性下降更大。

如果石墨成链状出现,则非常危险。

长期在高温和应力条件下工作的钢材,由于高温使合金元素原子的扩散能力增加,会导致合金元素在固溶体和碳化物相之间发生转移过程。

那些对固溶体起强化作用的合金元素,如铬、钼、锰等,会不断地脱溶,而碳化物相中的合金元素会逐渐增多,即合金元素由固溶体向碳化物转移,出现固溶体中合金元素的贫化现象。

合金元素转移的结果,使材料的高温强度(蠕变极限和持久强度)下降。

锅炉技术问答分上中下三贴.如下:锅炉技术问答(上)第二章流体力学基础知识1、什么是流体?什么是可压缩流体与不可压缩流体?一切物质都是由分子组成的。

高温处理对钢材强度的影响分析

高温处理对钢材强度的影响分析钢材是一种广泛应用于工业领域的重要材料,其力学性能对于工程结构的安全和稳定性至关重要。

而高温处理被广泛使用来改善钢材的力学性能,其中包括提高钢材的强度。

本文将就高温处理对钢材强度的影响进行分析。

高温处理是指通过加热钢材到一定温度,然后保温或冷却的工艺,以改善钢材的金相组织和力学性能。

首先,让我们了解一下高温处理的常见工艺方法。

一种常见的高温处理方法是正火,也被称为固溶态退火。

在正火处理中,钢材被加热到临界温度以上,使其进入固溶态,然后以适当的速率冷却到室温。

通过这样的处理过程,钢材的晶界处的化合物和杂质得到溶解,从而改善了材料的晶格结构和组织均匀性,进而提高了钢材的强度。

另一种常见的高温处理方法是淬火。

在淬火处理中,钢材被加热到临界温度以上,然后迅速冷却到室温。

这种急速冷却的过程可以产生马氏体组织,该组织具有优异的强度和硬度。

通过淬火处理,钢材的晶粒也得到了细化,从而进一步提高了其强度。

高温处理对钢材强度的影响主要通过以下几个方面:首先,高温处理可以促使钢材的相变和晶粒细化。

在正火处理中,随着钢材的加热温度升高,固溶度也随之增加,有助于溶解晶界的杂质和化合物。

这样可以改善钢材的金相组织,使晶粒更加细小,减少了晶界上的缺陷,从而提高了钢材的强度。

同样,在淬火处理中,急速冷却导致固溶态的保留,形成马氏体组织,增加了钢材的强度。

其次,高温处理可以改善钢材的晶格结构和力学性能。

正火处理通过溶解晶界的杂质和化合物,使晶格结构得到了改善。

这样不仅有利于钢材的强度提高,还能改善其韧性。

淬火处理则通过形成马氏体组织,增加了钢材的硬度和耐磨性。

这对于一些需要高强度和良好耐磨性能的工程结构来说非常重要。

另外,高温处理还能改善钢材的耐腐蚀性能。

很多钢材在高温和高湿环境中容易产生腐蚀,而高温处理可以通过改善钢材的晶格结构,降低了钢材的晶界能量,减少了晶界上的氧化物和化合物的形成,从而提高了钢材的抗氧化和抗腐蚀性能。

高强度汽车大梁钢800L组织和性能研究

热处理温度对超高强度钢组织性能的影响

热处理温度对超高强度钢组织性能的影响马红梅;王守忠【摘要】In order to improve ultrahigh strength steel plastic toughness ,the experiment analyzed the austenitizing temperature 840 ℃ ,880℃ and 880 ℃ respectively and isothermal temperature 275 ℃ ,325 ℃ and 325 ℃ respectively affect the performance of carbon in the ultra -high strength steel group .The results showed that with the increase of austenitizing temperature ,the bainite/martensite phase organization tends tobulky ,rise ,strength of steel and plastic toughness drops ;With the increase of isothermal temperature ,the tensile strength of steel is gently downward trend ,while steel plastic toughness in 275 -325 ℃ isothermal temperature range is on the rise ,in 325 -375 ℃ isothermal temperature range is on the decline .In test of isothermal treatment temperature range ,the austenitizing temperature is 880 ℃ for 30 min insu-lation + 325 ℃ isothermal temperature x 2 min insulation oil cold strong toughness canbe obtained with good bainite/martensite phase organi-zation ,the residual austenite steel the carbon content of 7 6.% or more ,the tensile strength of steel Rm 2065 mpa ,or reduction of area bits of 25 5.% or higher.%为了改善超高强度钢的塑韧性,实验分析了奥氏体化温度分别为840℃、880℃、920℃与等温温度分别为275℃、325℃、375℃对中碳超高强度钢组织性能的影响.结果表明,随着奥氏体化加热温度的升高,贝氏体/马氏体复相组织趋向粗大,钢的强度上升,而塑韧性下降;随着等温温度的升高,钢的抗拉强度呈平缓下降趋势,而钢的塑韧性在275~325℃等温温度范围内呈上升趋势,在325~375℃等温温度范围内呈下降趋势.在试验等温处理温度范围内,奥氏体化温度880℃×30min保温+等温温度325℃×2min保温油冷,可获得强韧性配合良好的贝氏体/马氏体复相组织,钢的残余奥氏体的含碳量≥76.%,钢的抗拉强度Rm≥2065M Pa ,断面收缩率ψ≥255.%.【期刊名称】《商丘职业技术学院学报》【年(卷),期】2014(000)002【总页数】3页(P52-54)【关键词】中碳超高强度钢;温度;组织;性能【作者】马红梅;王守忠【作者单位】商丘职业技术学院机电工程系,河南商丘476000;商丘职业技术学院生物工程系,河南商丘476000【正文语种】中文【中图分类】TG1132超高强度钢是在碳素钢的基础上,通过适当加入一种或几种合金元素而得到的一种合金钢. 超高强度钢一般采用淬火加中温回火工艺,得到回火马氏体组织, 使其具有超高的强度[1]26-79. 然而在对其进行强化处理的过程中, 当使钢的强度提高时, 其塑韧性却明显下降, 难以满足现代工业发展的要求,制约了该类钢的进一步发展[2]99-102. 近年来,通过等温热处理工艺获得的贝氏体/马氏体复相组织,具有优良的强韧性配合,受到了人们的高度关注,并呈现出良好的应用发展前景[3]121-123. 但当等温热处理工艺参数选择不当时,对钢的组织性能影响较大[4]10-13. 为充分发挥或挖潜现有材料的内在潜力,在实验材料和热处理时间相同的实验条件下, 以中碳超高强度钢为研究对象,针对不同奥氏体化加热温度与不同等温热处理温度对其组织性能的影响进行了实验研究,以期为进一步改善该类钢的塑韧性提供参考依据.1 实验材料与方法1.1 实验材料试验用材料在ZG-3 型真空感应炉中冶炼, 锻造成Φ25mm的棒材, 经850℃×60min保温炉冷退火后备用,其化学成分如表1所示:表1 实验钢的化学成分(质量分数%)CSiMnCrVPS0.452.000.751.000.120.0080.0061.2 实验与方法将经850℃×60min保温炉冷退火后的Φ25mm棒材机械加工成三个Φ10mm×50mm的标准拉伸试样,再将试样加热至840 ℃、880 ℃、920 ℃保温30min奥氏体化,分别在275 ℃、325 ℃、375 ℃盐浴槽中等温2 min 油冷后,在WE-600型液压式万能材料试验机上进行拉伸性能试验;将拉伸试验拉断后的试样研磨抛光后制成金相试样,用2%硝酸酒精溶液侵蚀后, 用ZMM-500Z 型光学显微镜观察其金相显微组织;采用APD210型X射线衍射仪测定试样中残余奥氏体含量;实验结果均取3次测试结果的平均值.2 实验结果及分析2.1 奥氏体化温度对实验钢金相组织的影响如图1 所示,试验钢经840 ℃、880 ℃、920 ℃奥氏体化保温30 min后,再在325 ℃熔盐中等温2 min油冷后,得到的金相组织均为贝氏体+马氏体+少量残余奥氏体复相组织.图1 奥氏体化温度对实验钢金相组织的影响由图1可知,随着奥氏体化温度的升高,贝氏体+马氏体+少量残余奥氏体复相组织趋向粗大. 这是由于材料成分中加入了多种提高钢的淬透性和淬硬性的C、Si、Mn、Cr等合金元素,奥氏体化热处理温度改变了合金元素在钢中的存在状态与溶解度,进而合金元素在钢中的存在状态与溶解度又反过来影响到钢的组织转变. 如图1(a)所示,840 ℃奥氏体化温度下,碳及合金元素分布不均匀,只有少量碳化物溶解于奥氏体中. 贝氏体通常优先在过冷奥氏体晶界形核生长[5]16-21,先析出的下贝氏体比较短粗. 另外,组织中还将保留有一定量的未溶碳化物和一部分铁素体存在,未溶碳化物将对基体产生分割作用,铁素体在随后的冷却过程中会延迟马氏体的转变,只有少量的奥氏体诱发生成马氏体,而过多的奥氏体便会残留下来形成残余奥氏体,故钢的塑韧性较好,强度较低.如图1(b)所示,当奥氏体化温度升高至880℃时,短粗状的下贝氏体已转变为细长的针状,分割过冷奥氏体晶粒的作用增强,使随后形成的马氏体板条细化,尺寸减小,分布在铁素体内的残余奥氏体也将贝氏体条进一步分割细化[6]31-36,奥氏体化连续油冷后得到的贝氏体/马氏体复相组织较为细小均匀,则界面增多,裂纹扩展路径减小, 当裂纹扩展遇到贝氏体/马氏体复相组织时,裂纹在边界形核并穿过晶体扩展,裂纹转折多,扩展的阻力增大,消耗能量增多,使得钢的强韧匹配性大为改善.如图1(c)所示,当奥氏体化温度进一步升高至920℃时,碳化物溶解度将迅速增大,基本上丧失了对奥氏体晶粒长大的阻碍作用. 奥氏体晶粒变得粗大,基体中针叶状组织明显增多,残余奥氏体含量逐渐减少,致使奥氏体化连续油冷后转变的贝氏体/马氏体也逐渐变得更为粗大,使得钢的强度上升,而塑韧性下降.图2 等温温度对钢的力学性能影响2.2 等温温度对钢的力学性能影响如图2所示是试验钢经880 ℃奥氏体化保温30 min后, 分别在275℃、325 ℃和375 ℃等温2 min 油冷后的力学性能随等温温度升高的变化情况. 由此可知,随着等温温度的升高, 钢的抗拉强度总体呈平缓下降趋势, 而断面收缩率在275~325 ℃等温温度范围内呈上升趋势, 在325~375 ℃等温温度范围内却明显下降.因为当等温温度较低时,钢的冷却速度大,贝氏体转变速度加快,导致富碳的残余奥氏体含量增加,残余奥氏体在应力作用下宜诱发转变为马氏体,有助于基体强化,而塑韧性较差;随着等温淬火温度的升高,残余奥氏体含量逐渐增加,导致断面收缩率呈上升. 但当等温淬火温度超过325 ℃后,由于碳的扩散速度明显加快,残余奥氏体中的含碳量下降,贝氏体铁素体板条尺寸增大,残余奥氏体薄膜增厚,热稳定性与机械稳定性变差,在很小的应力作用下易诱发形成大量的马氏体[7]41-50,残余应力增大,钢的硬脆性大,钢的强度稍有下降,而断面收缩率却开始大幅度的下降,这表明钢的断面收缩率与残余奥氏体的含量密切相关.由图1、图2可见,中碳超高强度钢经奥氏体化温度880 ℃×30 min 保温+等温温度325℃×2 min保温油冷后, 可获得强韧性配合良好的贝氏体+马氏体+少量残余奥氏体复相组织, 经测试,钢中残余奥氏体的含碳量≥7.6%,钢的抗拉强度Rm≥2065 MPa, 断面收缩率Ψ ≥25.5%.3 结论(1)奥氏体化温度对超高强钢的组织性能影响显著. 30 min奥氏体化保温时间和325 ℃等温温度2 min保温油冷情况下,随着奥氏体化温度在880~920℃范围内的逐渐升高,奥氏体晶粒逐渐长大,试验钢的显微组织由粗短状逐渐向细长的针状、粗大的针叶状贝氏体/马氏体复相组织转变,钢的强度上升,塑韧性下降. (2)等温温度和残余奥氏体含量对钢的强度影响不大,而对钢的塑韧性影响较为显著. 880 ℃奥氏体化加热温度+保温30 min情况下,随着等温温度的升高,在275~325 ℃等温温度范围内, 残余奥氏体含量逐渐增加,钢的断面收缩率呈上升趋势,在325~375 ℃等温温度范围内,残余奥氏体含量明显下降,钢的断面收缩率开始大幅度的下降,而钢的强度总体呈平缓下降趋势,钢的断面收缩率与残余奥氏体的含量密切相关.(3)等温热处理工艺为:奥氏体化温度880 ℃×30 min 保温+等温温度325 ℃×2 min保温油冷时, 试验钢可获得强韧性配合良好的贝氏体+马氏体+少量残余奥氏体复相组织,其综合力学性能较佳.【相关文献】[1] 彭雯雯,曾卫东,康超,等.热处理工艺对300M超高强度钢组织和性能的影响[J].材料热处理学报, 2012, 33(3).[2] 冷光荣,武会宾,陈蔚琼,等.热处理工艺对含铜超高强度船板钢组织和性能的影响[J].金属热处理,2010,35(01).[3] 董辰,陈雨来,江海涛,等.超高强QP钢淬火温度组织和性能的影响[J].热加工工艺,2009,38(12).[4] 张宇光,陈银莉,武会宾,等. 等温淬火温度对C-Si-Mn系TRIP钢组织和力学性能的影响[J]. 钢铁, 2008, 20(5).[5] 古原忠. 钢中马氏体和贝氏体基体组织的特征[J].热处理,2009,24(02).[6] 方鸿生, 刘东雨, 常开地,等.1500 MPa 级经济型贝氏体/ 马氏体复相钢的组织与性能[J].钢铁研究学报 ,2001,13(03).[7] 居殿春,竺培显,颜慧成,等.残余奥氏体对TRIP钢机械性能的影响[J].冶金丛刊,2008 (02).。

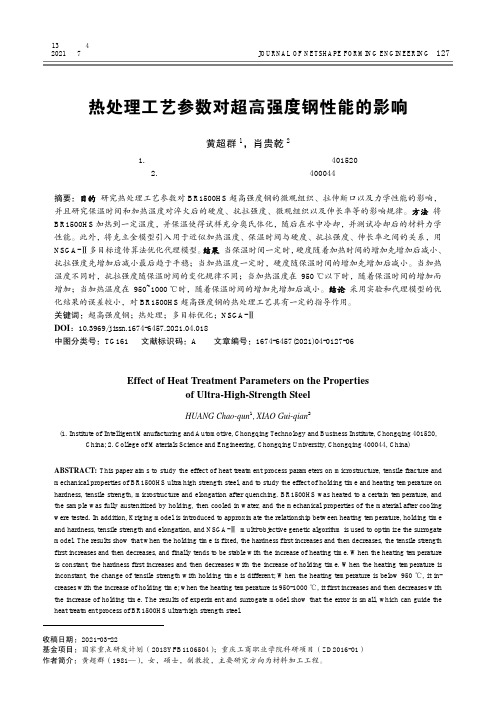

热处理工艺参数对超高强度钢性能的影响

2 工艺参数对材料性能的影响

图 1 BR1500HS 淬火前后组织及其应力-应变曲线

Fig.1 Structure and stress-strain curve of BR1500HS before and after quenching

2.1 加热温度对材料微观组织的影响

由图 2 可知,加热温度直接决定了奥氏体化的程 度。为了研究奥氏体化程度对材料力学性能的影响, 将 BR1500HS 钢加热到不同温度并保温 120 s 后进行 淬火,其加热温度从 750 ℃到 1000 ℃间隔 50 ℃进行 取值。

第 13 卷 第 4 期

黄超群等:热处理工艺参数对超高强度钢性能的影响

129

图 2 不同加热温度淬火金相组织 Fig.2 Metallographic at different heating temperatures

如图 2 所示,不同加热温度淬火后的金相组织不 同,当加热温度为 750 ℃时,淬火后未得到马氏体组 织,这说明该超高强钢加热到 750 ℃保温时未发生奥 氏体化;当加热温度为 800 ℃时,得到了马氏体和网 状铁素体,此时高强钢发生了奥氏体化转变;当加热 温度为 850 ℃时,得到了片状以及板条状马氏体;当 温度高于 950 ℃时,得到粗大的板条状马氏体。这说 明,加热温度越高得到的板条状马氏体越多;加热温 度低于 750 ℃时,不能得到马氏体。大致可以确定, 奥氏体化转变温度为 750~800 ℃。

第 13 卷 第 4 期 2021 年 7 月

精密成形工程

JOURNAL OF NETSHAPE FORMING ENGINEERING 127

热处理工艺参数对超高强度钢性能的影响

黄超群 1,肖贵乾 2

(1. 重庆工商职业学院 智能制造与汽车学院,重庆 401520; 2. 重庆大学 材料科学与工程学院,重庆 400044)

热处理对高强大梁钢冲击吸收功的影响及原因分析

蔡 宁 王文昌 崔 桂彬 其其格 鹿宪宝 王泽阳

(首钢 集 团有 限公 司技 术研 究 院)

摘 要 采用扫描电镜 、透射 电镜和 EBSD等方法研究 了不 同热处理工 艺对 700 L钢 冲击性能 的影 响。结 果表 明 ,热处 理工 艺对 大梁钢的冲击性能影响 明显 。在低 于 400℃ 退 火时 ,冲击性 能较原板有所 提高 ,在 高于 550 cc退 火时 ,钢板组 织发生变化 ,晶界析 出大量渗碳体 ,冲击性 能明显 恶化。原 板经不 同奥氏体化 温度 空冷处理后 ,850℃ 空冷后 的钢板拥有最佳 的冲击性能 ,其组织 由等轴细小铁素体与 M/A 岛组成 。织 构分析结果表 明 ,原板 拥有较强的 {001}(110) 型织 构 ,这类 型织构可能对 钢板 冲击性 能有不利 影响 ,经 低温退火处理后 ,{001}(1 10) 型织 构强度减弱 ,经奥 氏体化处理后 ,织构消失 。 关键词 大梁 钢 热处 理 冲击韧性 织构

{001}(1 10)weakened,while after austenitizing process,texture did not exist.

Key W ords beam steel, heat treatment, im pact toughness,texture

为 降低 汽 车工业 对 能源 的消耗 及对 环境 的污 染 ,发 达工 业 国汽车 板逐 渐 向轻量 化方 向进 行 转 变 ,采 用超 高强 度薄 钢板 代替 低强 度厚 钢板 是 现 代 汽车 板研 究 的趋 势 ¨。J。 汽 车大 梁 用 热 轧 钢 板 主要 用 来 制 造 汽 车 的 车架 纵 、横 梁 及 其 他 紧 固 件 ,在 日常 使用 中 ,对其 强度 、韧 塑性 、冷 弯性 能 等具有 较 高 的要 求 J。本 文 对 采 用 热 连 轧技

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Palmiere[7,8]等用原子探针场离子显微镜的原子探针测量再加热后的淬火试样,推导出以下公式:

1张志建,男,博士,工程师,从事材料开发和材料成形,zhangzhijian@

板坯加热温度对高强度汽车大梁钢性能的影响

8-125

弥散分布的碳氮化合物。 武钢在 2010 年研制开发了 WL700 大梁钢。该大梁钢以 Nb 和 Ti 为主要强化元素,通过轧制工艺的优

化,实现了抗拉强度 700MPa 级别超细晶粒钢的批量生产和应用。本文以 WL700 为对象,研究了板坯加热 温度变化时第二相的溶解与析出,以及由此引起的组织与性能的变化规律。

利用 Nb 微合金化技术,通过热机械轧制(TMCP)获得超细晶粒,是生产高强度、高韧性热轧大梁钢的 主要途径。Nb 与 V、Ti 的微合金化相比,既能提高钢的强度,又改善了钢的韧性。每增加 0.01%Nb 约可获 得 8~14MPa 的强度增量,并使钢的韧—脆转变温度下降[2]。在高温再结晶奥氏体区,Nb 的作用主要是抑制 奥氏体再结晶,并提高再结晶停止温度。在低温非再结晶奥氏体区,Nb 提高 Ar3 温度,并增加奥氏体—铁 素体形核。终轧后加速冷却及卷取过程,通过 Nb(CN)的共格析出及伴随的位错亚结构进行强化。轧后的强 化效果与此时呈固溶状态的 Nb 的浓度有关。为了更好的发挥 Nb 的析出强化作用,首先需要将 Nb 的碳氮 化物溶解到奥氏体中,只有在奥氏体中充分固溶和均匀化的微合金元素才能在随后的轧制和冷却过程中形成

36

2 号钢卷 成分 2 1248

35

3 号钢卷 成分 1 1209

47

4 号钢卷 成分 2 1312

37

1.4 轧制与卷取工艺

轧制在武钢的 2250mm 轧机上进行,板坯加热到设定温度后进行粗轧,经 7 道次的精轧后冷却卷取。 轧制时的粗轧出口温度、精轧出口温度及卷取温度分别为:1080±20ºC,860±20ºC,560±20ºC。终轧后采用 前段层流冷却的方式将带钢冷却到卷取温度。

lg[Nb][C] = 2.96-7510/T lg[Nb][C+12/14N] = 2.26-6770/T

Nordberg & Aronsson[4]

(1)

Irvine et al[5]

(2)

图 6 是根据公式绘制的溶解度曲线。微合金元素以及碳、氮含量增加时,溶解温度升高。对于 WL700

的合金设计,含碳量为 0.07%时,根据式 1、式 2 计算的完全溶解 0.065%Nb 的奥氏体化温度在 1125~1200°C

(a) 1 号钢卷 1272ºC;(b) 2 号钢卷 1248ºC;(c) 3 号钢卷 1209ºC

板坯加热温度对高强度汽车大梁钢性能的影响

50 40 30

1272oC 1248oC 1209oC

8-127

Number of Precipitates

20

10

图 3 2 号钢卷析出物成分的能谱分析

0

板坯加热温度对高强度汽车大梁钢性能的影响

张志建 周祖安 赵江涛 冉 广

(武钢研究院,武汉 430080)

摘 要 本文实验研究了板坯加热温度对 700MPa 级高强度汽车大梁钢组织性能的影响。检测了经不同加热温度均 热后轧制的试验钢的显微组织和力学性能。试验结果显示,加热温度升高后微合金元素的溶解充分,轧制后第二相 析出物更加弥散,数量增多,是试验钢强度提高的主要原因。通过理论公式计算与实验结果相结合的方式,确定了 大梁钢的板坯加热温度。1 关键词 汽车大梁钢 700MPa 析出强化 加热温度

Influence of Slab Reheating Temperature on the Property of High Strength Automotive Beam Steel

Zhang Zhijian Zhou Zuan Zhao Jiangtao Ran Guang

(Research & Development Center of Wuhan Iron & Steel (Group) Corp., Wuhan, 430080)

2.1 显微组织与力学性能

采用 1272ºC、1248ºC 以及 1209ºC 三种不同的加热温度对板坯重新加热,轧制后钢卷的金相组织照片如 图 1 所示。可以看出,三种工艺钢卷的显微组织均为铁素体和贝氏体,而且组织形貌相似,晶粒均匀细小, 平均晶粒尺寸在 5μm 左右。因此,三种板坯加热温度对晶粒尺寸的影响较小,这也说明在该温度区间奥氏 体并未出现异常长大。

1.5 试验分析

在钢卷的尾部取样,进行了拉伸试验,并采用光学显微镜和透射电镜进行了显微组织观察,研究加热温 度变化对钢板显微组织和力学性能的影响规律。

2 试验结果与分析

大梁钢中的微合金元素以固溶和析出两种形式存在,相比较而言,析出物形式比固溶态形式对热机械轧 制过程的微观组织影响更为显著。对于大多数工艺,希望热轧前微合金化元素能够完全地溶解,从而保证再 结晶或非再结晶奥氏体、γ/α 相变过程中以及铁素体中的析出控制。文献[3]表明,热轧带钢的强度和溶解态

图 1 不同加热温度下试验钢的显微组织

(a) 1 号钢卷 1272ºC;(b) 2 号钢卷 1248ºC;(c) 3 号钢卷 1209ºC

用透射电子显微镜对析出相的形貌及分布做了观察。从图 2a 可以看出,加热温度较高时,析出物数量 众多,弥散均匀分布。大部分析出相的尺寸细小,相互距离小于 0.2μm,小于平均晶粒尺寸,这些相是冷却 过程中在铁素体内弥散析出的碳氮化合物。少数较大的析出相尺寸达到 300nm,应该是钢板在加热时未溶解 的碳氮化合物,在缓冷过程中长大得到产物。加热温度降低时,弥散析出相的平均尺寸较大,数量减少(图 2b)。当加热温度降低到 1209ºC 时,图 2c 显示钢卷的细小析出相基本消失,以粗大析出相为主。图 3 的能 谱成分分析表明,析出相以 Nb(C,N),Nb-Ti(C,N)的复合析出为主。

8-126

第八届(2011)中国钢铁年会论文集

Nb 的含量基本呈线性相关关系,提高溶解态 Nb 的含量可以增加屈服强度和抗拉强度。WL700 大梁钢的强 度级别达到了 700MPa,为了降低成本,合金成分设计时并未增加合金元素种类。因此,需要充分利用微合 金元素 Nb、Ti 的强化能力来达到高强度,板坯在重新加热时既要保证其中的微合金元素能充分溶解,又要 防止奥氏体晶粒过快长大。

2.2 Nb 的碳氮化物在奥氏体中的溶解

微合金碳氮化物的奥氏体化温度取决于微合金元素以及 C、N 的含量,可以用溶度积来确定微合金的碳

氮化物是否能在铁基体中处于固溶状态。碳氮化物第二相的平衡溶度积公式在理论研究及生产应用中有重要

的指导作用,常见的 Nb 的碳化物、碳氮化物溶解时平衡温度 T(K)与成分之间的关系如下所示:

减轻车重、降低油耗、减少环境污染和提高安全性一直是现代汽车性能研究的重要课题。汽车每减重 10%,油耗可降低 8%,排放下降 4%[1]。从 20 世纪 90 年代开始,减轻汽车自身质量和提高有效负载能力, 降低汽车的制造和运输成本,已经成为汽车发展的趋势。对于载重汽车工业,主要通过提高结构件的钢板强 度,减小板厚来实现汽车轻量化。目前,抗拉强度 590MPa 级的钢板已经成为重卡汽车大梁用钢板的主流。 汽车公司正积极推进使用更高强度的汽车钢板,汽车大梁向着单梁或复合梁减厚方向发展。

对透射电镜照片做了析出相图像定量分析,根据第二相质点的面积确定了析出相的等效直径。三种加热 温度下析出物的尺寸分布如图 4 所示,加热温度高时析出物数量较多,平均直径在 105nm 左右;随温度的 降低,析出物数量减小,平均直径增大到 112nm 和 179nm。

图 2 不同加热温度下试验钢的析出物形态(TEM)

1.3 板坯加热温度

板坯的加热方式为常规的室温重新加热方式,设计了 4 种不同的板坯加热温度,板坯在均热段的加热温 度范围为 1200~1310ºC,实测的温度和均热时间如表 2 所示。

项目 成分 均热段温度/ºC 均热时间/min

表 2 板坯在加热炉中的成分及加热制度

1 号钢卷 成分 1 1272

Soaking Temperature /oC

Strength /MPa

1300 1200 1100 1000 900 800

1#度

900

拉伸强度

800

700

600

500

400

300

200

100

2#

3#

Steel Coiler

0 4#

图 5 试验钢强度与板坯加热时均热温度的关系

之间。M.Nishida[6]等人建议,在平衡温度下加热保温时,Nb 溶解不完全;应该将板坯加热到比平衡温度稍

高的温度,例如提高 50°C,此时 Nb(C,N)可以完全溶解,奥氏体晶粒也不会明显长大。根据这样的计算,1175~

1250°C 是合适的加热温度;但是图 2b、图 2c 的试验结果显示,在此温度区间 Nb 的溶解并不充分。

0

40

80 120 160 200 240 280 320 360

Mean Diameter of Precipitates /nm

图 4 三种试验钢析出物尺寸分布

图 5 为热轧钢卷拉伸性能的检验结果,拉伸方向垂直于轧制方向,图中还绘制了板坯的加热温度。从图 中可以看到,加热温度对拉伸性能有明显的影响,加热温度升高时,拉伸强度增加。当加热温度从 1209ºC 提高到 1272ºC 时,拉伸强度的增幅在 100MPa 左右。考虑到加热温度变化时轧后晶粒尺寸变化较小,细晶 强化对试验钢的强度贡献基本相同,因此析出强化是试验钢强度变化的主要因素。

C 0.072 0.060

Si 0.231 0.206

Mn

S

P

Nb

Ti

1.81