浅析多种蚕丝脱胶方法

蚕丝脱胶方法的比较分析_张雨青

解或水解程度也是随着浓度的提高而呈线性增加 , 但当浓度达到 2.5 mol/ L 时 , 脱胶率只达到 26 %。

图 1 不同 pH 值水溶液对茧层丝胶溶液性的影响 Fig .1 Effect of pH in distilled water on degumming of silk

图 2 蚕丝在各种不同浓 度溶剂中的脱胶率 Fig .2 Degumming rates of silk filaments in Na2CO3 and urea

应用 SDS -聚丙烯酰胺凝胶电泳(SDS -PAGE) 方法测定丝胶蛋白的分子量范围[ 5] 。 选用 5 %浓缩 胶和 15 %分离胶 , 加样量为 15 ~ 20 μL , 电泳时使用 电压为 200 V , 电流为 50 mA , 电泳约 1 h 。 电泳结束 后进行固定 、染色和脱色(固定液 :50 %甲醇 454 mL 和冰乙酸 46 mL 混匀 ;染色液 :1.25 g 考马斯亮蓝 G -250 和 500 mL 固 定 液混 匀 ;脱 色液 :冰乙 酸 75 mL , 甲醇 50 mL , 加蒸馏水定容至 1 000 mL)。

用苦味酸咽脂红法定性判断各种脱胶方法的脱 胶程度 , 取各种方法脱胶的生丝预先分别加入 约 1 mL 苦味酸咽脂红溶液(1 g 咽脂红溶于 25 %氨水 10 mL 中 , 再加入 20 mL H2O , 搅拌混合 , 加热 , 然后加入 15 mL 饱和苦味酸溶液 , 再加水至 100 mL , 并用 HCl 溶液将 pH 值调至 8.0 ~ 9.0), 使样丝正好浸没检验 液中 , 在烧杯中用沸水加温试管 5 min , 分别取出脱 胶丝 , 用水冲洗后观察生丝颜色 , 最后放在计算机扫 描仪上扫描 。 1.7 丝胶蛋白分子量测定

一种蚕丝的脱胶方法

一种蚕丝的脱胶方法蚕丝是一种珍贵的天然纤维,被广泛应用于纺织和制造业。

在蚕丝加工中,蚕丝的脱胶是一个非常重要的步骤。

脱胶的主要目的是去除蚕丝中的蛋白胶质,使其达到纯净、光滑和柔软的状态。

以下是一种常用的蚕丝脱胶方法。

首先,我们需要准备一些基本的材料和设备,包括:蚕茧、酱油瓶、高锅、滤网、温度计、碱液、酸液和清水等。

第一步是将蚕茧脱水。

将新鲜的蚕茧放入酱油瓶中,然后将酱油瓶放入高锅中,加入适量的水。

将高锅盖好,并且注意不要让水蒸气进入酱油瓶中。

然后将高锅放在炉子上加热,煮沸后转小火持续煮10分钟。

这样可以使蚕茧中的蛋白质凝固和脱水。

第二步是蚕茧的碱脱胶。

将碱液加入高锅中,并将高锅放在炉子上加热。

在加热过程中,要不断搅拌碱液,以确保均匀加热和溶解。

当碱液开始沸腾时,将脱水后的蚕茧放入高锅中。

继续搅拌蚕茧和碱液的混合物,维持沸腾状态,并持续加热40-50分钟。

第三步是蚕茧的酸洗。

首先将高锅中的碱液倒掉,然后用清水冲洗蚕茧。

然后将酸液添加到高锅中,将高锅放在炉子上加热。

继续搅拌蚕茧和酸液的混合物,并保持沸腾状态,持续加热20-30分钟。

酸洗的目的是去除碱液残留和中和蚕茧的碱性。

第四步是蚕茧的清洗。

用清水冲洗蚕茧,直到蚕茧完全清洁。

这样可以确保蚕丝的纯净和稳定性。

最后,将洗净的蚕茧放在滤网上晾干。

可以根据需要选择自然晾干或者机械脱水。

等蚕茧完全干燥后,可以用手轻轻抚摸蚕茧,使其变得柔软和光滑。

需要注意的是,蚕丝的脱胶过程涉及到化学物质的使用,必须采取必要的安全措施。

在使用碱液和酸液时,要确保室内有良好的通风。

同时,使用化学药品时必须佩戴防护手套和防护眼镜,以免对皮肤和眼睛造成伤害。

总结起来,蚕丝的脱胶是一个复杂而重要的过程,需要经过蚕茧的脱水、碱脱胶、酸洗和清洗等多个步骤。

通过这些步骤,可以获得纯净、光滑和柔软的蚕丝,以满足不同领域的需求。

qcl05蚕丝织物前处理

4.浴比

浴比过小

不利于脱胶匀透

浴比过大

助剂及能源的浪费

轻薄型织物浴比=1:60 厚重织物浴比=1:(30~35)

5.中性盐对脱胶的影响

中性盐的加入对丝素有损伤 中性盐对丝素铜氨溶液粘度的影响 (见P142表6-1)

损伤程度:Ca2+ 、Ba2+ ﹥ K ﹥ Na

避免使用硬水

(五)精练设备

精练槽 平幅连续精练机 星形架精练桶 高温高压精练釜

高温高压精练釜示意图(见P147图6-8) 高温高压精练釜组成:密封盖、圆形练桶、挂绸架 特点:脱胶均匀、工艺时间短、助剂和能耗少

(六)精练工艺

1.精练槽精练工艺

(1)精练前准备

前准备工序 “S”码和圈码

分批 退卷 码折 钉线扣襻

穿竿打印

将已钉好线襻的织物穿上挂竿, 标明日期、挂练槽号码、班次等 将坯绸进行分档, 退卷后织物重新折叠起来, 以选择不同工艺 以适应脱胶

1g/L, 补加量0.5 0.4g/L, 补加量0.15g/L

75℃ 90min 1:30 10

初练

工艺处方:

纯碱

0.75g/L,

硅酸硅40oBé 1.25g/L,

精练剂ZF

1.7g/L,

保险粉

0.5g/L

工艺条件:

温度

95~98℃

时间

60min

浴比

1:40

pH值

10

补加量:0.5g/L 补加量:0.625g/L 补加量:0.7g/L 补加量:全量

1.精练槽

精练槽示意图(见P143图6-3) 普通精练槽 练槽底部,设有蒸汽管,出口朝下 精练槽类型 夹层精练槽 除底部外,夹层中装有喷口向上的蒸汽管 新型夹层精练槽 夹层的底层装有蒸汽馆 特点:结构简单、投资少、产品质量不稳定、生产效率低

蚕丝脱胶的工艺

蚕丝脱胶的工艺

蚕丝脱胶是将蚕茧中的胶质去除,以便将其转化为蚕丝纤维的过程。

以下是蚕丝脱胶的一般工艺流程:

1. 蚕茧清洗:将新鲜的蚕茧放入清洁水中浸泡,去除杂质和污垢。

2. 煮茧:将清洗后的蚕茧放入水中煮沸。

这会杀死蚕茧中的蚕虫,同时也使蚕茧中的胶质变软并容易去除。

3. 脱胶:将煮熟的蚕茧放入脱胶机中,以去除茧中的胶质。

蚕茧会被加热并在机器中搅拌,这会使胶质逐渐分离出来。

4. 洗涤:将脱胶后的蚕丝进行多次水洗,以去除任何残留的胶质。

5. 干燥:将洗涤后的蚕丝挂在通风良好的地方自然晾干,或者使用干燥机快速干燥。

以上是蚕丝脱胶的一般工艺流程。

不同的制造商可能会使用稍微不同的方法,但总体流程是类似的。

6.第六章 蚕丝织物的前处理

“S”码

圈码

挂练织物码折示意图 1—线圈 2—襻绳 3—穿绸竿 4—织物

2. 精练方法与工艺

常用方法:皂—碱法、 合成洗涤剂—碱法、 酶—合成洗涤剂法、高效精练剂精练法 (1)皂—碱法 工艺流程:预处理→初练→复练→练后处理 ① 预处理 目的:使织物在进入练液之前,使丝胶充分膨化,减弱丝 胶对丝素的结合力,从而有利于脱胶均匀和迅速

五、质量评定

主要质量指标:练减率、白度、渗透性、光泽及手感 1.练减率(脱胶率)——绸匹脱胶后的失重(脱胶前与脱胶后的重量差) 对脱胶前绸匹重量的百分率 练减率= 精练前织物绝对干重 精练后织物绝对干重×100%

精练前织物绝对干重

练减率要求:练白绸一般掌握在23%~24% 染色或印花加工产品控制在21%~23% 练减率高于工艺要求即“过练”,会导致绸匹手感粗糙,撕破强力下 降 练减率低于工艺要求,则绸匹的手感粗硬,易产生各种折印 脱胶过程中脱胶程度的定性检验:用指示剂苦脂酸红 将pH值约为9.5的指示剂溶液滴于被测织物上,根据其呈现的色 泽判断脱胶程度。如仅呈柠檬黄色,表示丝胶已经脱净;如呈橘红色 或橘黄色,则表示丝胶有残留

② 水泡—皂碱法精练

特点:脱胶均匀,产品缩率达3.5%以上,弹性极好,白度好 工艺流程为:水泡→预处理→初练→复练→练后处理 水 泡:浸在练桶清水中,不需另加助剂。 浴比1:20,温度≤50℃,时间4h以上

预处理:纯碱0.8g/L,时间90min,温度65℃

初 练:纯碱0.8g/L,肥皂1g/L,泡花碱1.2g/L,保险粉0.3g/L pH值9.5~10,温度98~100℃,时间90min 练:纯碱0.8g/L,肥皂0.8g/L,泡花碱1g/L,保险粉0.4g/L pH值9.5~10,温度98~100℃,时间90min

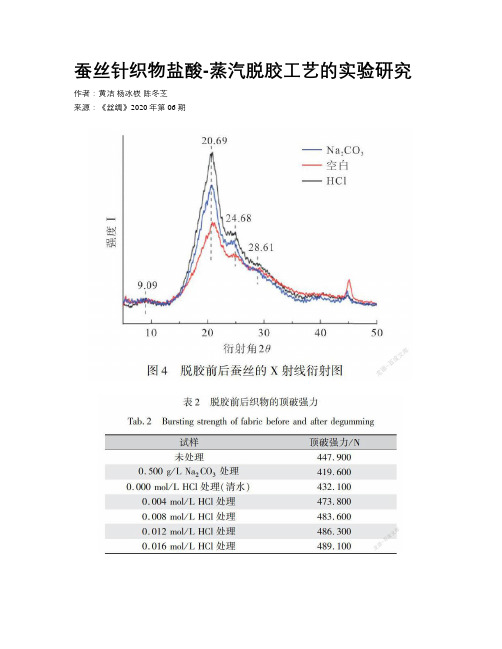

蚕丝针织物盐酸-蒸汽脱胶工艺的实验研究

蚕丝针织物盐酸-蒸汽脱胶工艺的实验研究作者:黄洁杨冰嵚陈冬芝来源:《丝绸》2020年第06期摘要:为了降低在蚕丝针织物脱胶工序中含钠碱性试剂的使用量,提高蚕丝针织物的精炼质量,文章采用稀盐酸与蒸汽联用的方法,对蚕丝针织物进行脱胶精炼,研究盐酸浓度等对脱胶质量的影响,并与碳酸钠脱胶进行了对比。

试验结果表明:盐酸-蒸汽联用脱胶精炼法对生丝织物有良好的脱胶效果;在摩尔浓度为0.012 mol/L的稀盐酸溶液中浸渍后取出,蒸汽脱胶45 min时,蚕丝主体结构保持良好,结晶度有所提升,针织物的顶破强力相比用碳酸钠脱胶的方法提高约15%,表明蚕丝针织物利用盐酸-蒸汽联用进行脱胶具有可行性。

关键词:蚕丝;精炼;盐酸;蒸汽;结晶度Abstract: In order to reduce the dosage of sodium alkaline reagent in the degumming process of silk fabric and improve the refining quality of silk knitted fabric, the silk knitted fabric was degummed by the method of combining dilute hydrochloric acid with steam.The effect of hydrochloric acid concentration on degumming quality was studied, and the degumming by sodium carbonate was compared. The results show that the degumming process with hydrochloric acid and steam has good degumming effect on raw silk fabrics. After being dipped in a solution of dilute hydrochloric acid with a concentration of 0.012 mol/L, and when the steam degumming lasted for 45 min, the main structure of the silk remained good and the crystallinity was improved. The bursting strength of knitted fabric increased by about 15 % compared with that of sodium carbonate degumming method. It shows that the degumming of silk knitted fabrics by hydrochloric acid-steam combination is feasible.Key words: silk; refining; hydrochloric acid; steam; crystallinity蚕丝是一种天然蛋白质纤维,是由丝素和丝胶构成的,两者在结构性能上存在较大的差异。

脱胶

在表面有胶或者胶膜附着的物体,由于外因或者内因导致其脱落的现象叫脱胶。

分类介绍

微生物

化学

酶

①绢纺原料化学脱胶:绢纺原料(如废丝、疵茧等)丝纤维周围的丝胶,主要是由排列不整齐的非结晶性丝 胶球蛋白所组成。丝胶对于化学药剂的敏感性比丝素高。化学脱胶的原理是利用丝胶和丝素对于碱类、无机酸等 化学药剂稳定性的差异而去除丝胶,丝胶较丝素易被水解生成易溶于水的化合物,经洗涤除去。桑蚕、柞蚕、蓖 麻蚕和木薯蚕等不同品种的茧,对于酸、碱等的作用也不同,脱胶工艺也有差异。从原料到脱胶制取精干绵,可 分为前处理、煮练脱胶和后处理三个阶段。前处理有原料选别、扯松和除杂、干茧切茧除蛹等工序,除去杂质、 杂纤维和蚕蛹等,然后按品质选别分档,以便脱胶均匀,并提高精干绵质量。后处理有温水浸洗、水力冲洗、脱水、 烘干等工序,进一步除去附在纤维上的丝胶、杂质和色素等。可以提高纤维洁净度、改善色泽、避免并结,从而 提高纤维的可纺性。碱性煮练是化学脱胶的主要环节,煮练次数可视原料品质和工艺要求而定。应用的碱类有碳 酸钠和硅酸钠等,柞蚕茧可用氢氧化钠。采用的助剂有渗透剂和净洗剂等。影响脱胶的主要因素有:练液的pH值、 温度、浴比和时间。化学脱胶的优点是脱胶速度快、占用场地少、适于连续化生产。设备主要有练桶、筒式煮练 机、带式煮练机、水力冲洗机和烘干机等。

①绢纺原料的微生物脱胶:工艺流程包括初练、微生物脱胶和复练。初练是对原料进行初步碱性煮练,以脱 除部分丝胶、油脂和杂质等。复练是对经过微生物脱胶的原料,再进行第二次碱性煮练,以提高脱胶和脱脂效果。 绢纺原料经过初练后放置在腐化缸内,在一定条件下自然发酵数昼夜,使空气中的细菌:霉菌、酵母菌、放线菌 等在缸中自然生长繁殖,从而产生蛋白酶和脂肪酶等,促进丝胶和油脂水解而脱除。一般含有蚕蛹和油脂较多的 原料可采用此法。绢纺微生物脱胶的杆菌现都属于好气性杆菌。为使空气通入发酵液,以便杆菌充分生长繁殖,促 进丝胶水解脱胶,常采用搅拌、翻缸的方法。影响脱胶的主要因素有:发酵液的pH值、温度、时间、浴比和其他 化学药剂等。微生物脱胶的优点是作用缓和并兼有脱脂作用。缺点是时间长、环境卫生差、劳动强度高、在杆菌 繁殖过程中也会有杂菌生长,会发生臭味和损害丝质。使用的主要设备有练桶和腐化缸等。

不同脱胶方法对蚕丝机械性能的影响

Influence of Different Degumming Method on Silk Mechanical Property

GAO Xiang-fen, ZUO Bao-qi

(College of Textile and Clothing Engineering, Suzhou University, Suzhou 215021, China)

(2)

平均断裂伸长率(%)=

各次断裂伸长总和(mm) 实验次数×名义隔距长度(250mm)

×100

(3)

E0

=

Pa ×l0 la ×Nt

(4)

式 (4)中 :Pa 为 a 点 的 负 荷 ,la 为 a 点 的 伸 长 ,l0 为 试 样 的 长 度 ,Nt

为纤维线密度。

测试条件:试样夹持长度 250mm,拉伸速度 2.5m/

是中性皂脱胶,效果也不错,表面较光洁,基本无损伤;

碳酸钠与水浴脱胶表面略有损伤的痕迹; 水浴脱胶中

丝素纤维沿纵向的排列也清晰可见;高温高压脱胶,表

面虽然也还光滑但有腐蚀或降解的凹痕及凹凸不平的

沟槽,丝素表面受到一定程度的损伤。

α-螺旋结构;在 1 640~1 615cm-1(酰胺Ⅰ)、1 535~1 514cm-1 (酰胺Ⅱ)、1 245~1 220cm-1 (酰胺Ⅲ)、965 cm-1 (酰胺 Ⅳ)、700~696 cm-1(酰胺Ⅴ)为 β-折叠结构,在 660~655 cm-1(酰胺Ⅴ)为无规卷曲结构[5]。

脱胶蚕丝的变异系数最大, 这说明其脱胶后纤度的波

动程度比较大,一致性较差。

- 31 -

表 1 不同方法脱胶的蚕丝纤维的纤度及纤度变异系数

项目

平 均 纤 度 /dtex 纤度变异系数 CV/%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析多种蚕丝脱胶方法

作者:丁欢胡岚龙莎朱良红何勇

来源:《中国纤检》2015年第01期

摘要:本文采用几种化学和酶处理方法对蚕丝进行脱胶,探索蚕丝的最佳脱胶方法。

研究结果表明,生物酶法脱胶条件温和,脱胶率较高,高达90%~100%,通过扫描电子显微镜(SEM)观察各种脱胶丝的微观表面图,生物酶法脱胶对丝素表面不会产生损伤。

因此得出结论生物酶法综合脱胶效果较为理想。

关键词:生丝;脱胶;脱胶率;SEM表征

1 ; ;引言

丝胶是一种球状蛋白,产生于蚕体的中部绢丝腺[1],以鳞片状不规则地包覆在从后部绢丝腺进入中部丝腺腔内的丝素表面,并贮存在腺腔中,约占茧丝总重量的25%。

丝胶对丝素起保护作用,但过多的丝胶会影响蚕丝的光泽和手感,还会影响其漂白效果,导致染色不匀,因此,蚕丝上的丝胶必须去除。

总结现有的蚕丝脱胶方法主要有:水浴煮沸脱胶、碳酸钠脱胶、中性皂脱胶、高温高压脱胶及酶脱胶等方法[2-4]。

由于丝胶对于化学药剂的敏感性比丝素高,因此有研究设法通过化学方法对蚕丝进行脱胶。

化学脱胶的原理是利用丝胶和丝素对于碱类、无机酸等化学药剂稳定性的差异而去除丝胶。

随着研究的不断深入,用生物酶对蚕丝进行脱胶的研究也越来越广泛。

生物酶脱胶的主要原理是不同酶对蛋白质的水解具有专一性和高效性。

众所周知,丝素和丝胶都是蛋白质,但两者在氨基酸的组成和结构上差异甚大,前者属线状蛋白质,后者属球状蛋白质。

丝胶中极性侧链氨基酸含量较多,含量高达74%左右,而非极性侧链氨基酸占25.39%[5-8]。

然而,丝素中含量最高的是丙氨酸和甘氨酸,这些氨基酸形成结构紧密结晶区,所以不易发生酶解反应[9-10]。

因此,利用蛋白酶能先与丝胶生成中间物,然后再经水解放出原来的酶,通过适当的蛋白酶促使丝胶水解。

本文采用几种化学和酶处理方法对蚕丝进行脱胶,探索蚕丝的最佳脱胶方法。

2 ; ;试验部分

材料:生丝20/22D。

试剂:木瓜蛋白酶,胰蛋白酶,碱性蛋白酶,中性蛋白酶,风味蛋白酶(南宁庞博生物工程有限公司),Na2CO3,Na3PO4,硼酸,硼砂,尿素,丁二酸(成都方正化工有限责任公司)。

仪器型号具体如表1。

表1 ; ;仪器型号厂家列表

3 ; ;脱胶条件

对于化学脱胶方法研究得比较广泛也比较成熟,因此我们参考张雨青[11]的脱胶方法进行了化学脱胶方法的条件设计。

对于生物酶法脱胶条件的设计,根据各种酶的最高酶效条件进行脱胶条件的设计,具体各种试剂的条件如表2所示。

4 ; ;结果与讨论

4.1 ;脱胶率

对本研究中各种脱胶条件进行3次重复取平均值,按照公式(1),计算得到各种脱胶方法对生丝20/22D进行脱胶后的脱胶率,将所有结果汇总如图1所示。

首先,我们可以明显看出,用生物酶法脱胶整体的脱胶率均高于几种化学脱胶方法。

其次,化学方法中脱胶率最高的为尿素,是在强碱及高温剧烈条件下对蚕丝进行脱胶,脱胶率最高达到22%左右,而用蛋白酶脱胶条件均比较温和,用蛋白酶脱胶除风味蛋白酶外,本研究中其余5种蛋白酶的脱胶率均在25%。

同时,化学脱胶会产生大量污水,以目前的生产技术,每加工1t的蚕丝就会有150kg~250kg的丝胶蛋白随生产废水流失,致使生产废水中丝胶等有机物含量严重超标,使水体富营养化并丧失自净能力[12-13]。

而蛋白酶可以循环利用且可以通过简单的高温方法进行灭活。

因此,利用蛋白酶脱胶是一种简便高效,节能减排的绿色型脱胶方法。

脱胶率(%) = [(A0-A1)/A0] × 100 ; ; ; ; ; ; ; ; ; ; ; ; ; ; (1)

其中:A0——脱胶前生丝试样的干重,g;

A1——脱胶后生丝试样的干重,g。

4.2 ;扫描电子显微镜(SEM)表征

脱胶效果不但影响蚕丝的光泽和手感,还会影响其漂白效果和染色效果等各种后加工工序,因此,本文对各种脱胶方法脱胶前后试样进行了扫描电子显微镜(SEM)观察,结果如图2所示。

首先,通过观察发现化学脱胶方法中因脱胶率低,脱胶不完全,因此脱胶后丝素表面相应不同程度附着未脱去的丝胶。

而相比之下,由于生物蛋白酶脱胶效率普遍较高,所以蚕丝表面都比较光滑平整,脱胶较为干净。

由于生物酶法脱胶条件比较温和,因此脱胶后丝素表面几乎没有出现损伤和刻痕,而较为苛刻的化学条件下脱胶后丝素表面产生了不同程度的损伤和刻痕。

综上所述,生物酶法脱胶是一种简单高效、节能减排、绿色环保的理想脱胶法。

5 ; ;结论

比较不同方法脱胶,效果最好的是酶脱胶,酶脱胶过后丝素表面光洁,透明,基本无损伤。

酶脱胶具有工序少、时间短、节约能源、利于环保和降低成本等优势,是脱胶工艺发展的重点。

其中,木瓜蛋白酶脱胶综合效果最好。

参考文献:

[1] 杨百春,王祥荣.丝胶及其应用[J].国外丝绸,2000,(5):32.

[2] 张雨青.蚕丝脱胶方法的比较分析[J].蚕业科学,2002,2(1):75-79.

[3] 李维贤,赵耀明,王朝阳,等.蚕茧的高温高压水脱胶研究[J].纺织学报,2003,(2):164-166.

[4] 蒋少军,吴红玲.蚕丝的酶处理[J].四川丝绸,2002,(4):23-25.

[5] 黄君霆.蚕丝纤维组成的研究[J].蚕桑通报,2001,32(4): 1-5.

[6] 封平.蚕丝蛋白的结构及食用性研究[J].食品研究与开发,2004, 25(6): 51-54.

[7] 张月华,徐安英.蚕丝纤维超细结构的研究[J].国外丝绸,2006,(6): 1-2.

[8] 刘永成,邵正中,孙玉宇.蚕丝蛋白的结构和功能[J].高分子通报,1998,3:17-23.

[9] 郑今欢,邵建中,刘今强.蚕丝丝素纤维中氨基酸在丝素纤维的径向分布研究[J].高分子学报,2002,(6):818-823.

[10] 闻荻江,王辉,朱新生.丝素蛋白的构象与结晶度[J].纺织学报,2005,26(1): 110-112.

[11] 张雨青.蚕丝脱胶方法的比较分析[J].蚕业科学,2002,28(1):75-79.

[12]梁秀玲,高晓坤.家蚕茧丝胶的利用与回收技术研究综述[J].广西蚕业.2010,47(4):40-44.

[13] M, Mondal, K, Trivedy, S. Nirmal Kumar. The silk proteins, sericin and fibroin in silkworm, Bombyx mori Linn,-a review [J]. Casplan journal of Environmental Sciences, 2007,5(2):63-76.

(作者单位:重庆纤维检验局)。