卷取机等功率计算

功率考核标准计算公式

功率考核标准计算公式

功率计算公式在物理学中有广泛应用,主要包括瞬时功率、平均功率和有功功率等。

在力学中,下述瞬时功率计算公式普遍适用:

瞬时功率计算公式:P = Fv

其中,P为瞬时功率,F为作用力,v为速度。

在电学和力学中,下述平均功率计算公式普遍适用:

平均功率计算公式:P = W / T

其中,P为平均功率,W为时间T内做的功。

在电学中,上述平均功率P也称有功功率,P=W/T作为有功功率计算公式普遍适用。

已知电压、电阻时采用上述计算公式。

此外,正弦交流电功率计算公式包括:正弦交流电无功功率计算公式、正弦交流电有功功率计算公式等。

如需更多功率相关的知识,可以查阅相关论坛或咨询物理学专家。

卷取机详解

所以:nmax/ner=2Rc/D,D——卷筒外径。

30

4、卷取时电机功率计算

卷取功率一般由卷取张力,塑性弯曲变形,卷取速度,摩擦 阻力确定:

NerNj

k2

(Tv)maxkW

1000

1、结构与组成:

张力辊:由上下辊组成 (D1/D2 =2:1,以利咬入。 同时上辊偏向前方,以利轧 件下弯),用气缸调整上辊 轧件 的开闭;辊缝用千斤顶调整。 张力辊前有风动导尺,其作 用是使带钢边缘齐整。张力 辊后有导板,使带钢能顺利 进入卷筒。在有多台卷取机

7

的情况下,上辊抬起,使带钢通过它进入下一台卷取机。 2、卷筒: 在高压下能实现胀缩,要有足够的强度与刚度。要有辅助支承, 以增加刚度。一般采用斜楔式的斜面柱塞式,当液压缸(或复 位弹簧)使得锥形心轴左移时,斜面效应使得卷筒张开,反之 使卷筒收缩。 卷筒的驱动有电机直接驱动及通过减速传动两种方式。直接驱 动必须妥善解决胀缩缸设置问题。

r1

r

2 2

A

2

2 A2

A 2 ln r2 2 A A——棱锥横断面的二分之一边长的平均值(mm)。

令h = dr ,以积分代替和式,得出卷筒表面压力P的公式:

p pirR 2 d cip 2 0 1r r1 2 2 2 ln R r2 2 c 2 rr1 1 2 2 MP (1a 2-4)

2、胀缩缸平衡力计算 由图可以得出:

Q14Pf2(2ta2nf2tfa2)nN

27

由于在卷取过程中,tgα>f2,即卷筒不自锁,这就必须有 Q>0方可平衡。由上式简化之,得:

卷取机工作载荷计算公式

卷取机工作载荷计算公式一、引言。

卷取机是一种用于卷取、解卷、输送和张紧的设备,广泛应用于各种行业中,如纺织、印刷、包装等。

在卷取机的设计和运行过程中,工作载荷的计算是非常重要的,它直接影响到设备的稳定性、安全性和效率。

本文将介绍卷取机工作载荷的计算公式及其应用。

二、卷取机工作载荷的定义。

卷取机的工作载荷是指在运行过程中受到的外部力的总和,包括张力、惯性力、摩擦力等。

在卷取机的设计和运行中,需要对工作载荷进行准确的计算,以确保设备的稳定性和安全性。

三、卷取机工作载荷的计算公式。

卷取机的工作载荷可以通过以下公式进行计算:F = T + F_in + F_out + F_fr。

其中,F表示卷取机的工作载荷,T表示张力,F_in表示输入力,F_out表示输出力,F_fr表示摩擦力。

1. 张力的计算。

卷取机的张力是指卷取物料所受的拉力,可以通过以下公式进行计算:T = μ W R。

其中,T表示张力,μ表示摩擦系数,W表示卷取物料的重量,R表示卷取物料的半径。

2. 输入力和输出力的计算。

卷取机的输入力和输出力可以通过以下公式进行计算:F_in = m a_in。

F_out = m a_out。

其中,F_in表示输入力,F_out表示输出力,m表示卷取物料的质量,a_in表示输入加速度,a_out表示输出加速度。

3. 摩擦力的计算。

卷取机的摩擦力可以通过以下公式进行计算:F_fr = μ_fr N。

其中,F_fr表示摩擦力,μ_fr表示摩擦系数,N表示受力物体的法向压力。

四、卷取机工作载荷计算公式的应用。

卷取机工作载荷计算公式可以用于以下几个方面:1. 设备设计。

在卷取机的设计过程中,需要根据工作载荷计算公式对设备的结构和材料进行合理的选择,以确保设备能够承受预期的工作载荷。

2. 运行参数的确定。

在卷取机的运行过程中,需要根据工作载荷计算公式确定合适的运行参数,如张力、输入力、输出力等,以确保设备能够稳定运行。

卷取机卷径计算公式【详解】

在卷取机卷带材的过程中,随着带材厚度的增加,卷径是不断变化的,如何正确快速的计算这一变化,显得尤为重要和必要,下面将为大家揭开其中的奥秘。

一切以逻辑为依据:在上一篇发表的《关于角速度和线速度之间的转换》的文档中提到一个公式,如果齿轮传动,那么前齿轮的齿数*前齿轮转的圈数=后齿轮的齿数*后轮转的圈数即:g1*n1=g2*n2如果换成辊子皮带传动,上面的公式就变成了:前辊子的角速度*前辊子的直径=后辊子的角速度*后辊子的直径即:G1*D1=G2*D2卷取机的卷径就是基于这一基本公式计算出的,原理如下:正常运行时,带材要经过偏导辊到卷取机,且由卷取机计算得到,所以偏导辊转速与卷取机的转速是一致的,注意是一致,不是一样。

但其线速度基本是一样的,所以就得到以下公式:Vc* D =DR_DIA*Vd得到:D=(DR_DIA*Vd)/VcD-卷取机的卷径DR_DIA –偏导辊直径(一定)Vd –偏导辊角速度Vc –卷取机角速度通过以上计算公式,我们就可以实时计算并监视卷径。

另,还有一种计算方法,如下:我们知道带材的目标厚度由二级发出且是一定的,当它乘上卷取机的转速(角速度)后,会得到厚度的累加R1,R1*2再加上芯轴二级涨径后的直径,就得出卷径。

是不是很简单!扩展资料:收卷机的卷径计算:关于收卷机的控制问题,在所有的控制模式中都需要用到卷筒的卷径。

大家知道,在生产过程中放卷机的卷径是在不断变小,收卷机的卷径在不断变大,也就是说转矩必须随着卷径的变化而变化,才能获得稳定的张力控制。

可见卷筒的卷径计算是多么地重要。

卷径计算有两钟途径:一种是通过外部将计算好的卷径直接传送给变频器,一般是在PLC中运算获得。

另一种是变频器自己运算获得。

矢量控制型变频器都具有卷径计算功能,在大多数的应用中都是通过变频器自己运算获得。

这样可以减少PLC程序的复杂性和调试难度,还能降低生产成本。

变频器自己计算卷径的方法有三种:1、速度计算法:通过系统当前线速度和变频器输出频率计算卷径。

带材精整机组中开卷机的设计与计算

带材精整机组中开卷机的设计与计算杨文元费玉石[摘要]这里概述了开卷机的主要结构形式与特点,并推导出开卷机设计计算的公式,并就现代开卷机的设计,进行了初步探讨。

可供开卷机设计参考。

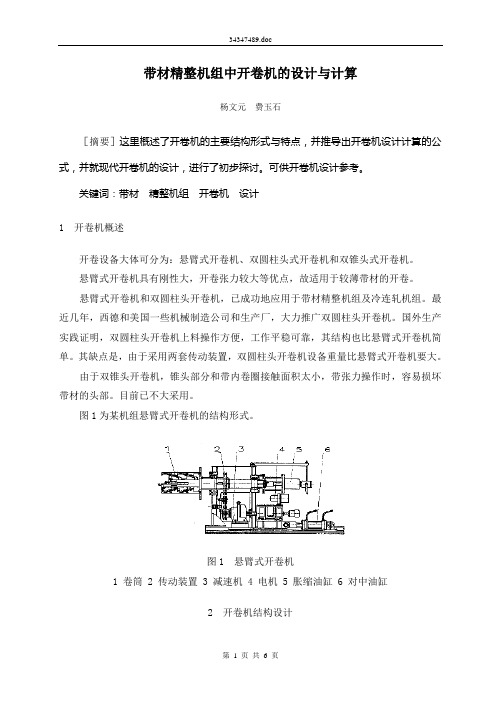

关键词:带材精整机组开卷机设计1 开卷机概述开卷设备大体可分为:悬臂式开卷机、双圆柱头式开卷机和双锥头式开卷机。

悬臂式开卷机具有刚性大,开卷张力较大等优点,故适用于较薄带材的开卷。

悬臂式开卷机和双圆柱头开卷机,已成功地应用于带材精整机组及冷连轧机组。

最近几年,西德和美国一些机械制造公司和生产厂,大力推广双圆柱头开卷机。

国外生产实践证明,双圆柱头开卷机上料操作方便,工作平稳可靠,其结构也比悬臂式开卷机简单。

其缺点是,由于采用两套传动装置,双圆柱头开卷机设备重量比悬臂式开卷机要大。

由于双锥头开卷机,锥头部分和带内卷圈接触面积太小,带张力操作时,容易损坏带材的头部。

目前已不大采用。

图1为某机组悬臂式开卷机的结构形式。

图1 悬臂式开卷机1 卷筒2 传动装置3 减速机4 电机5 胀缩油缸6 对中油缸2 开卷机结构设计2.1 卷筒胀缩式卷筒基本上有以下四种结构形式:弓形板式、平行四连杆式、四棱锥式、四斜楔式。

其中平行四连杆式和四棱锥式两种结构比较常见。

平行四连杆式卷筒是用四块结构尺寸基本相同的弧形板组成,每块弧形板和轴上的支撑套筒用四条短连杆相联形成平行四连杆机构,依靠短连杆倾斜角的变化产生筒径的胀缩(图2)。

图2 平行四连杆式卷筒四棱锥式卷筒的筒体由四块扇形板组成,扇形板的内侧有阶梯形斜面与中心四棱锥的阶梯斜面相配合,利用四棱锥的少量轴向滑动形成外径的胀缩(图3)。

图3 四棱锥式卷筒2.2开卷机张力的确定与形成机组张力的选用应十分慎重。

采用大张力,使传动设备加大,增加投资。

过大的张力还可能拉断带材。

小张力可能使带材跑偏。

实用上常按生产经验选用。

一般可按表1选取单位张力值。

表1 单位张力σ0值除按表1选用以外,单位张力值σ0还可以按下列经验公式计算求得:σ=kσs(MPa)式中:k-张力系数,可按表2选取;σs-带材屈服极限,MPa。

收卷张力计算

直流调速器卷取张力控制原理卷取张力控制原理卷取机的卷取张力由卷取电动机产生。

电动机力矩为: 式中Km——比例系数,常数∮——磁通量; I枢——电动机电枢电流。

卷取张力T与电动机力矩的关系为:式中 D——带卷直径。

带卷速度为:式中行电——电动机的转速; i——电动机至卷筒的速比。

将式2-2、式2-4代入式2-3得:电动机电枢电势E为:或式中K。

——比例系数,常数;∮——磁通量;n电——电动机转数。

将式2-6代入式2-5则得:其中:欲使詈=常数,若E不变,口亦不变,则张力T与电动机电枢电流k成正比。

换言之,在保持线速度钞不变的条件下,一定的电枢电流珠表示一定的卷取张力T。

张力控制的实质在于,若卷取线速度不变,采用电流调整器使电枢电流保持恒定,就可以保持张力恒定。

怎样才能保持卷取线速度不变呢?由于卷取线速度口与带卷直径和带卷转速的乘积Dn成正比,欲使口不变,随着卷径D的变化,带卷转速必须相应变化。

一般采用电势调整器调节电动机的磁通量①,以改变电动机转速,使卷取线速度保持不变,这就是卷取机的速度调节。

卷取机的速度调节除了补偿卷径变化外,还应包括根据工艺要求,对机组速度进行调整。

一般来说机组速度的调节,可采用改变电压(降压)的方法,从基数咒基往下调;而卷径变小时,调速则采用改变激磁(弱磁)的方法,从基速孢基往上调。

这样就可必最大机组速度'Ornax和最大卷径D。

诅x时的转速为基速挖基。

因此,调激磁的调速范围应保证满足下式:式中 nrtmx、咒基——分别为卷筒的最大转速、基速;D、d——分别为带卷的外径、内径。

综上所述,电枢电流j枢与卷取张力T成比例;磁通量①与卷径D成比例。

在电器上采用电流调节器和电势调节器来实现恒张力控制。

上述电势电流复合张力调节系统,用改变磁通的方法来适应卷径的变化,以保证卷取线速度,从而实现恒张力控制。

卷取机处于弱磁条件下土作,不能充分利用电动机力矩;由于电动机磁通的调速范围往往受到限制,不能满足卷径比的要求,在此情况下不得不增加电动机容量。

铝带冷轧机组卷取机卷筒主要参数计算及分析

曾采用 了液 压螺 母 的联 接方式 。 2 1 卷 简 径 向压 力 的计 算 .

内还是 国外 的公 司普 遍 采 用 了闭 式 四斜 楔 卷 筒 , 种 这 卷 筒具 有满 足 现代 铝 带 冷 轧 机 组 生 产 工 艺 要 求 应 具

R — 带卷 外半 径 ( — mm) r —— 卷 筒半 径 ( mm)

3 卷 筒 内部 结构 的 改进 和 完 善

通 过多 方 面 的改 进 和 完善 , 卷 筒 的性 能 在 实 际 使 生 产 中得 到 了更 好 的 发 挥 。增 加 了卷 筒 工 作 的 可 靠 性 , 长 了寿命 。装 配和 维修也 更 为方便 。 延 ① 在 生产 现场 , 卷筒 往 往 因维 护 不 当 , 滑状 况 润 严 重恶 化 造 成 卡 死 不 能 胀 缩 的 现 象 , 大 影 响 了生 极 产 。为 此 , 在扇 形 块 、 向斜 楔 、 向斜 楔 和空 心 主轴 径 轴

备 的优 点 :

要 确定 卷筒 胀缩 缸 直 径 , 先 要进 行 计 算 带 卷作 首

用 于卷 筒表 面 的径 向压 力 P 到 目前 为 止 , 内外 有 国

① 闭式 四斜 楔 卷 筒 在各 类 可胀 缩 卷 筒 中强 度 和 刚度较 高 , 次 于 四棱 锥 卷 筒 。可 承 受 较 大 的 张 力 。 仅 另 外具 有 四棱 锥卷 筒 不可 比拟 的一 些优 点 ; ② 闭式 四斜 楔 卷筒横 截 面 的几何 对称 性好 , 动 故

卷筒 主要 由扇 形 块 、 向斜 楔 、 向斜 楔 、 心 主 径 轴 空

2 卷 筒 的 径 向压 力 及 行 程 的计 算

高速冷连轧机组卷取机电机功率和减速比的确定

As e t n e to o o we nd Re c rai m n fM t r Po r a duc i n I to o ie s to i f Co l r f r H i h S e ntnu u l o g pe d Co i o s Co d Rol n n s l g Li e i

js et ag w y eo dta o em t ’ os n p w r pe dut et otecin w r a o b ut n nei a as yn t fh o r S nt t o e edajs n.S ol gp e nnt e m r s l b h t o c a s m h i o c

a c rane h o mu a On t e ba i fc r c e siso h o lra d moo rv r a tc yt ac l t s e ti d byt e fr l . h s so haa tr tc fte c ie n trd e ,a prc ia wa o c u ae i i l l a t r n he moo we n e ucin r t a e r p s d. I a e r v d t tt e n w y i r nd dee mi e t trpo ra d r d to ai h s b n p o e o e o th b n p e ha h e wa s mo e s e o

r a o a l h n t e t d t n l n i n y i o n e a l i e t e MH o a y s 1 5 P — CM o lr e s n b e t a h r i o a e w t a a ss fa x mp e l h a i o h l k C mp n ’ 5 0 L T ci . e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2.05)

1.6605(0.9) 1.845(0.9) 2.122(0.9) 2.49075(0.9) 2.7675(0.9)

低合金高强度钢等,σs定为450Mpa(N/mm2)

q=(0.03~0.05)σs =(0.03~0.05)×450 =13.5~22.5MPa(N/mm2) =1.35~2.25kg/mm2 q—单位张应力,Mpa(N/mm2)

(0.25)

0.315(1.4) 0.350(1.4) 0.4025(1.4) 0.4725(1.4) 0.525(1.4)

0.35~0.65 0.364~0.803 0.432~0.887 0.478~1.056 0.569~1.225 0.660~1.335

(0.50) 0.65~0.95

0.585(1.3) 0.650(1.3) 0.7475(1.3) 0.8775(1.3) 0.975(1.3) 0.624~1.083 0.741~1.197 0.819~1.425 0.975~1.653 1.131~1.801

Md—动态转矩, N·m;

GD12—卷筒飞轮矩,N·m2;

GD12=πρBg/4×10-15 D14D1—卷筒直径,mm;

ρ—卷筒材料密度,kg/m3;

B—卷筒宽度,mm;

g—重力加速度,g=9.81m/s;

GD22—钢卷飞轮矩,N·m2;

GD22=πρBg/8×10-15 (D4-D04)

ρ—材料密度,kg/m3;

(0.75) 0.95~1.35

0.810(1.2) 0.900(1.2) 1.035 (1.2) 1.215(1.2) 1.350(1.2) 0.836~1.411 0.993~1.559 1,097~1.856 1.306~2.153 1.515~2.346

(1.15) 1.35~1.75

1.1385(1.1) 1.265(1.1) 1.455(1.1) 1.7078(1.1) 1.8975(1.1) 1.08~1.6625 1.283~1.838 1.418~2.188 1.687~2.538 1.958~2.765

机组卷取张力:T=qBh

T—卷取张力,N; B—带钢宽度,mm; h—带钢厚度,mm;

T=qBh=1.45×1580×1.5=3.4365 T

带钢运行线速度:

带钢运行的线速度为工艺速度,工艺速度应满足机组的总体产量要求,根据产品大纲进行合理的计算后,

确定工艺速度。经产量计算机组工艺速度确定为(60ν)250m/min(mpm)。

无加减变速转矩。

i=πDn10-3/60ν=π610×750×10-3/250=5.7462 i=πDn10-3/60ν=π610×1000×10-3/250=7.6616 i=πDn10-3/60ν=π610×1500×10-3/250=11.4924 i=πDn10-3/60ν=π800×1000×10-3/250=10.053

=[TD/2×10-3+ Bh2σs/4×10-3+µFd/2×10-3]/iη

=[22910·2100/2·10-3+1580·1.52·450/4×10-3+0.005·300000·450/2×10-3] /10.053·0.96

=[24055.55+399.9374+337.5] / 9.65088 =24792.9874/9.65088 =2568.982N/m

带钢运行线速度公式

ν=πDn10-3/60i

ν—带钢运行速度,m/s; D—带钢直径,mm;n—电动机转速,r/min;i—减速机速比;

减速机速比:

i=πDn10-3/60ν

此式带卷直径的确定,考虑在额定转速时能在最小卷径下提供最高工艺速度。并且在确定转速与速比的关

系时,转速应与所提供的额定转矩能满足最大张力及最大卷径下所需的转矩,此时的电机静阻转矩计算式中

带钢板厚: 0.15~1.5 mm

屈服极限:

CQ、DQ、DDQ σs≤280 Mpa 抗拉强度极限:

HSLA σs≤450 Mpa

CQ、DQ、DDQ σs≤370 Mpa 机组工艺参数

HSLA σs≤630Mpa

机组产量:

30万吨

机组工艺速度: 250m/s 开机张力:开卷张力确定时,与待用钢卷的卷取张力相适应

此减速机速比过小使得电机的静阻转矩过高电机的型号就没有常规类型预期相适应,因此应使速比在6~14

之间。速比在受转速的影响以外,还受带卷直径的影响,合理确定带卷在多大时才能达到最大工艺速度,并

且此时传递出最大的转矩。在卷径为800时,机组达到最大工艺速度,800以下时集中不能在最高速运行,而

且调速时采用弱磁调速,因为弱磁调速为恒功率调速,在高速运行时弱磁恒功率运行电机转矩较恒转矩时低

提供的张力,较恒转矩运行时张力低。

卷筒飞轮矩:GD12=πρBg×10-15 D14/8 D1—卷筒直径,mm; ρ—卷筒材料密度,kg/m3;B—卷筒宽度,mm; g—重力加速度,g=9.81m/s;

GD12=πρBg×10-15 D14/8=π7.85×103×1900×9.81×10-15×6104/8=79515.4 N/m2

电动机功率

P= M1n/9550(卷取机)或P= M2n/9550(开卷机) P—电机功率,kw; n—电动机转速,r/min;

机组生产运行时的运行参数变化过程:

卷取机电机运行过程参数变化描述:

卷取机在运行时的控制过程可分为几个工作阶段,有穿带卷取阶段、低速运行阶段、稳定运行阶段、加减

速运行阶段。

穿带卷取:穿带速度运行实现穿带,卷取机夹持带钢或与助卷器联合在穿带速度卷取带钢; 低速运行:

卷取张力:适合该工序的工艺

拉矫张力:≤200KN

2. 机组工艺参数的选择确定

卷取机单位张应力:

卷取单位张应力的选定,应该根据冷轧过程的工序特点选择、确定,拉矫机组的产品基本为最终产品,其

卷取张力只要适合成品卷取的工艺要求即可。单位张应力应据带材的屈服极限确定。屈服极限的选择应该据

实际生产产品的实测屈服极限进行核算,重卷机组的卷取张力要求只要卷取后不塌卷,卷取边部整齐。

钢卷飞轮矩: GD22=πρBg×10-15 (D4-D04) /8

ρ—材料密度,kg/m3; B—带卷宽度,mm; D0—钢卷内径,mm;

GD22=πρBg×10-15 (D4-D04) /8=π7.85×103×1580×9.81×10-15×(11004-6104)/8 =63325.54 N/m2

可提供最大的张力值,这样电机的选型时电机的余量过大,降低电机的使用效率,增大了电机的容量。

为了充分利用电机的功率及容量,应合理选择在最大张力下的带卷直径或最大卷径下的张力值。

Mt=TDmax/2×10-3或Mt=TmaxD/2×10-3

Mt—张力转矩,N·m; T—带钢张力,N; D—钢卷直径,mm;

卷取机静阻转矩:

带钢精整重卷时,卷取过程中线速度保持不变,则卷径不断增大,带卷转速不断降低,电动机的转速随带

卷的卷径变化不断降低转速以达到控制要求,而在转速降低的同时要保持带卷上的张力稳定,应该是电动机

的转矩随着变大,其电流值随着变大。电动机的静阻转矩的计算时,带卷直径的选择,应考虑到电机所能提

供的最大转矩,不得在运行时在最大卷径下超过最大转矩电流。如果选择的张力过大 而且要求在最大卷径下

h—带钢厚度,mm;

表格数据如下;张力单位为吨

板宽

800~950

950~1050 1050~1250 1250~1450 1450~1580

板厚mm

(900)mm

(1000) mm (1150) mm (1350) mm (1500) mm

0.15~0.35 0.168~0.446 0.200~0.515 0.221~0,613 0.263~.711 0.305~0.774

(1.55)

1.395(1.0) 1.550(1.0) 1.7825(1.0) 2.0925(1.0) 2.325(1.0)

泰钢冷轧

10月10

工艺参数确定

莱芜·五原

1.75~2.50 1.26~2.1375 1.496~2.363 1.654~2.813 1.969~3.263 2.284~3.555

②M1 = (Mt+Mw+ Mf ±Md) /iη

第一种选择

=[TD/2×10-3+ Bh2σs/4×10-3+µFd/2×10-3+(GD12+GD22)/(2gD×10-3 ) ×(dν / dt)]/

iη =[35500·1100/2·10-3+1580·1.52·450/4×10-3+0.02·300000·450/2×10-3+(79515.4+63325.54)/(2

×9.81×1100×10-3)×3.67/15] /7.7848·0.96

=[19525+399.9374+1350+1127.3] / 7.7848·0.96 =22402.2374/7.4734 =2997.5964(2666.114) N/m

③M1 = (Mt+Mw+ Mf ±Md) /iη

最大的选择方法电机转矩超出太多

建立张力,启动运行,进行升速看板形及升速限制等升速到一定速度运行,看运行稳定板形良好等再升速

泰钢冷轧

10月10

工艺参数确定

莱芜·五原

至工艺要求速度运行。

稳定运行:稳速运行阶段,随着运行时间的延长,卷径不断增大,电机转速不断降低,保持恒线速度运行,

要保持恒线速度恒张力运行电机的转速下降电流转矩增加,频率降低。

B—带卷宽度,mm; D0—钢卷内径,mm;