年产3000万平方米纸面石膏板生产线电控技术

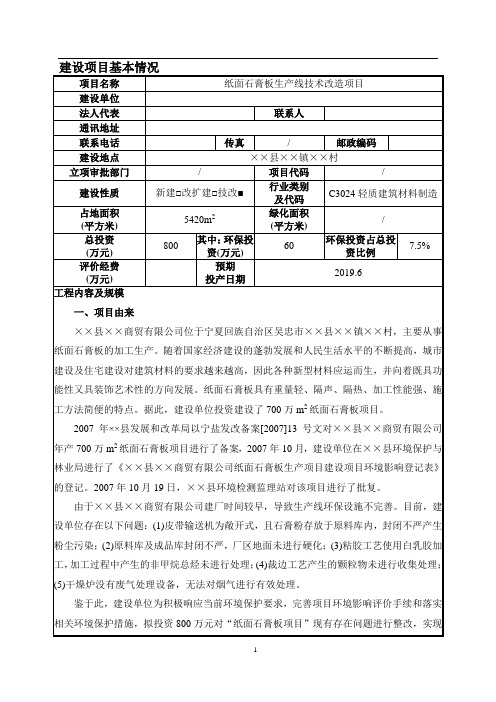

纸面石膏板生产线技术改造项目环境影响报告书

占地面积:5420m2

生产规模:年产1200万m2纸面石膏板

6、建设内容项目工程组成情况

针对现有工程存在问题,本项目技改方案如下:

(1)将敞开式皮带输送机更换为全封闭式皮带输送机,石膏粉使用筒仓进行储存。

(2)对成品库进行全封闭建设,对全厂区地面进行硬化。

(3)对粘胶工艺产生的非甲烷总烃增加1套“UV光解净化+二级活性炭吸附”设备,并设置1根15m高排气筒。

名称

规格型号

使用车间

数量

1

上料斗

5m3

生产车间

1台

2

皮带输送机

10m

生产车间

1台

3

水罐

20m3

生产车间

1个

4

搅拌平台

/

生产车间

1台

5

接纸机

/

生产车间

1台

6

成型机

/

生产车间

1台

7

定长切断机

/

生产车间

1台

8

裁边机

/

生产车间

1台

9

绞龙输送机

/

生产车间

1台

10

干燥炉

/

生产车间

1台

4、现有工程主要原辅材料

项目现有工程原辅材料消耗见表3。

由于××县××商贸有限公司建厂时间较早,导致生产线环保设施不完善。目前,建设单位存在以下问题:(1)皮带输送机为敞开式,且石膏粉存放于原料库内,封闭不严产生粉尘污染;(2)原料库及成品库封闭不严,厂区地面未进行硬化;(3)粘胶工艺使用白乳胶加工,加工过程中产生的非甲烷总烃未进行处理;(4)裁边工艺产生的颗粒物未进行收集处理;(5)干燥炉没有废气处理设备,无法对烟气进行有效处理。

纸面石膏板生产工艺技术-调试的过程和主要步骤

第二阶段: 早期设备管理中的过程调试 职责:项目经理

第一步:软件测

第三步:产品材料 运行测试

第四步:文档和移 交

注:在第二阶段结束后,技术调试结束,设备用实际材料进行测试和校 准。在通过生产线引入材料之前,现场的责任移交给工厂经理。

第三阶段: 早期设备管理中试生产的运行调试 职责:工厂经理

纸面石膏生产调试步骤和开机顺序

2020-08-14

第一阶段: 安装(设备调试) 负责人: 项目经理

第一步:车间和设 备安全检查与评估

第二步: 机械预 调试

第三步:电气预调 试

第四步:电气现场 接线,转向检查

第五步:仪器和仪 表校准和试调试

注:为简化调试流程,各步骤以直线表示。由于不同区域的性质和进展, 通常可以同时进行其中一些步骤。

第一步:组建操作 团队

第二步: 第一次 试运行

第三步:测试产品

第四步:开始测试 第五步:测试所有 第六步:全系列产

生产标准产品

不同的产品规格

品

第七步:性能测试

注:在第3阶段,工厂经理的职责由调试和项目团队支持。通常情况下,工

厂经理必须关注安全、人员和组织。每日调试活动通常由调试经理领导。 操作团队的准备工作(第1步)在项目阶段进行,部分甚至在设备之前并与 当地招聘情况有关。准备工作必须在第3阶段第2步之前完成。

第四阶段: 早期设备管理全面生产的运营支持 职责:工厂经理职责:工厂经理

第一步:支持所有 的现代化生产活动

第二步:协助团队 创建和审查标准操 作规程,一点通和 其他需要的文件。

第三步:在所有方

面支持当地团队工 厂操作

第四步:提供持续

软件和人机界面支 持

第五步:集中的工

万平方米纸面石膏板生产线电控技术

年产3000万平方米纸面石膏板生产线电控技术出处:自动化在线/膏板湿板经初凝后的板长切断,切断控制柜根据2T操作台上的HMI设置的切断长度,自动完成石膏板的连续切割,精度要求正负1mm。

控制装置包括装有上下切割转轂的切断机、交流伺服驱动装置、单独控制切断的PLC、测长测速编码器、角位移光电编码器等。

伺服驱动装置采用内置电子凸轮的控制器,可实现复杂轮廓曲线的加工。

但考虑到其只能同时编程有限条凸轮曲线,不能完全实现任意切割长度的工艺要求,所以将它作为精确的速度内环控制,整个切断的控制算法由单独的PLC完成。

这样由测长测速编码器、角位移光电编码器构成的位置控制外环,和由伺服控制器构成的速度控制内环就完全可以达到工艺精度要求,当然主线的速度波动要控制在一定的范围之内,这牵涉到控制系统鲁棒性的问题。

同时切断控制柜还要完成一些手动干预的操作,比如手动剪切、手动回零、采样剪切及与进板辊道控制的一些联锁控制要求。

横向输送控制部分主要完成切断后的石膏板加速、进板、翻板、横向输送和出板的控制。

首先,由于主线的速度非常快,切断后的石膏板必须按照工艺节拍成组地经加速辊道输送到进板辊道。

加速辊道上的石膏板块数在未达到板组数时,加速辊道变频电机通过通讯按照配料与成型工段传输过来的主线速度同步运行,在达到板组数后加速到高速状态,与进板辊道保持同步。

等到当前板组的最后一块石膏板完全进入进板辊道后,加速辊道重新切换至与主线同步,开始新的一次板组循环。

进板辊道载有一组石膏板后,在指定位置制动停车,进板辊道的辊架下落,由第一条输送皮带将石膏板横向拉出,然后进板辊道的辊架上升、辊道加速到高速,等待下一组石膏板的到来;同时翻板机构将石膏板从第一条横向输送皮带翻转到第二条横向输送皮带上,第二条皮带再将石膏板输送到指定位置抱闸停车,等待下一个板组的到来。

当下一组石膏板经翻转也在第二条皮带上后,第二、三条横向输送皮带同时动作,将两组石膏板同时送入出板辊道,接着出板辊道辊架抬起,辊道加速至高速,经靠拢辊道将两组石膏板整齐地送入入窑部分,至此横向输送控制完成。

4FC分室石膏煅烧技术在磷石膏粉生产线改造中应用资料

FC-分室石膏煅烧技术在磷石膏粉生产线改造中的应用李玉山张贤辉山东平邑开元新式建材有限企业【纲要】本文经过对一条磷石膏展转窑煅烧生产线进行优化改造工程的介绍,总结和整理了改造前后中心设施及工艺流程的完美过程,并对改造前后的尾气排放温度变化对能耗的影响,FC-分室石膏煅烧炉构造对产品相构成的影响,重点生产过程的控制原理进行了论述,从而说明完美的工艺流程和先进的石膏煅烧系统对业主的石膏制品工厂营运至关重要。

【重点词】磷石膏;FC-分室石膏煅烧系统;展转窑;建筑石膏;余热气流干燥;流态化煅烧1。

前言在石膏粉的生产工艺中,采纳筒式展转窑进行煅烧拥有比较长的历史,但是在国内其工艺和构造方面的缺点却从未获取完全解决。

四川一条于2007底投产的年产10万吨展转窑磷石膏煅烧生产线,至2009年8月,在一年多的生产中,向来存在着产量低、产质量量稳固性差、煅烧煤耗高的问题,直接影响了其下游生产线—年产2000万平米纸面石膏板厂的产品合格率和生产成本。

2009年,该企业邀请山东平邑开元新式建材有限企业对该磷石膏生产线进行改造,将本来的展转炉煅烧工艺改造为由平邑开元新式建材有限企业自主开发的FC-分室石膏煅烧系统工艺。

FC-分室煅烧系统采纳了先进的流态化分室煅烧技术和利用煅烧余热进行气流预干燥相联合的先进工艺。

改造后的生产实践证明,FC-分室煅烧系统令人满意地解决了该生产线存在的问题。

本文介绍了这一改造工程的重点工艺环节、操作工艺参数的变化以及改造前后生产能耗和产质量量指标的改良状况,同时,对FC-分室石膏煅烧系统的工艺及控制要点也作了总结。

2.改造前后的工艺流程变化2.1生产线改造前的生产工艺流程图及工艺概括:原料经喂料机2和皮带机3直接喂入展转窑4,与燃煤沸腾炉5产生的高温热烟气一同顺水煅烧,再经布袋除尘器6回收煅烧产品,烟气及煅烧产生的水蒸气一同由主引风机7排入大气。

成品在经过进一步粉磨后由斗式提高机10提高至成品仓11。

年产3000万m 2纸面石膏板生产线电控技术

f] 高丹 盈, .rhm. 8 BBa i 纤维聚合物筋与混凝土粘 结性 能的影 响因素.

tr n n e n iso,A C , 9 :9 10 e a E g er g Dv in S E1 19 — 1 . i l i i i 9 【 C al ,e m ka eBMamod An invt egasf e 3 3 hal O B n o rn , s u iR. noai l — b r ] l a v s i

i ga d tu trs rc e ig fte S ca y o frn eMa rn n Srcue .P o e dn so h pei t C nee c . _ l

【】 薛伟辰, 7 康清粱. 纤维塑料筋粘结锚固性能的试验研究. 工业建筑 ,

l 9 , 9(): 9 21 9 92 2 l— .

S , F y te il Ar . 9 7 s a a et v l k, 8 . 1

【】 高丹盈,.rhm. 6 BB ai 纤维聚合物筋混凝土的粘结机理及锚 固长度 的

计 算 方 法. 利 学 报 ,0 0 1. 水 20 , 1

【 Pem n . t nt,o uu l t i n od o e r 2 2 l a n L G Sr ghm d lso ea i t ad bn d f - ] i e f s cy f o e d F Po . d acd C mps e t i s nCvl n n e re R r s A vn e o oi sMa r l i ii E g e— d t e a i

制 器 通 讯 。同 时 P C、 机 界 面 H L 人 MI与上 位 机 部 分通 过 工 业 以太 网 联 接 , 形成 一 个 完 整 的 生 产 控 制 系 统 及最 新 技 术

纸面石膏板生产线核心工艺控制 ppt课件

1、一方面,要求从业者要对以下问题深刻了解掌握: 石膏基础理论特别是建筑石膏煅烧、水化硬化理论; 纸面石膏板生产工艺原理、工艺过程、控制工程; 核心装备的运行工况要求; 所有原材料的指标要求与功能深刻了解; 什么是异常问题、异常问题怎么解决。

2、另外,对生产者运行者实践经验与运行能力提出很高的要求。

10、制粉线工艺设计要求: 工艺先进、产品稳定-高质量、高效节能、运行稳定、运行成本低; 余热利用; 自动化程度高、少用人; 符合本安-规范-环保要求等。

二、制板车间—配料

配料工艺水平基本决定石膏板的内在品质,反映了每条石膏板生产线工 艺水平、产品质量。

1Hale Waihona Puke 纸面石膏板配料可以分为:干料、湿料;主料、辅料、添加剂等 石膏粉、护面纸、水、淀粉,粘边胶是必须最基本的原材料; 其他辅料与添加剂都是功能性的:降低成本、改善性能、提高运行质量 等等:促凝剂、缓凝剂、发泡剂、减水剂、防水剂、纸浆、玻璃纤维等 等。

纸面石膏板工艺控制

4、大型生产线都用促凝剂,优质的促凝剂一般用磨细新鲜带涂层的生石膏粉。 基本不影响生石膏粉初凝,但是明显缩短初终凝时间差,提高生石膏粉切断、 翻版、进烘干机时的水化率,提高板芯湿强度。 如果水化不充分:板芯软,切断时在切口形成不了线压力,切不断;翻板损 坏;进干燥后不粘纸、堵干燥机等。

一、工业石膏与制粉生产线

1、建筑石膏的质量与稳定性,会极大影响整车板车间的运行质量,建议有 条件都要配备纸面石膏板的专用制粉车间。

石膏板生产线计算机监控系统

石膏板生产线计算机监控系统

白宏成;何晶晶

【期刊名称】《中国建材科技》

【年(卷),期】2000(000)003

【摘要】本文介绍北新建材集团有限公司石膏板二线的计算机监控系统,叙述了系统的配置,并重点评述该系统的特点。

【总页数】5页(P32-36)

【作者】白宏成;何晶晶

【作者单位】北新建材(集团)有限公司;北新建材(集团)有限公司

【正文语种】中文

【中图分类】TQ177.378

【相关文献】

1.石膏板生产线消防系统设计 [J], 裘燕春;杜理平

2.大型纸面石膏板生产线原料配料系统计量精度的改进及提升 [J], 楼珍干;方文仓;黄伟定

3.木纤维增强石膏板生产线装备的开发研究与应用 [J], 孙晋玉;吴东红;李玉成

4.双伺服控制在纸面石膏板生产线切断机的应用 [J], 张乐波;陈兰兰

5.西宁拟建年产2000万m^2纸面石膏板生产线和年产6万t粉刷石膏生产线[J], 伍湘秋

因版权原因,仅展示原文概要,查看原文内容请购买。

石膏墙板生产工艺流程分析及自动供料控制系统的开题报告

石膏墙板生产工艺流程分析及自动供料控制系统的开题报告一、研究背景随着现代建筑工业化进程的加速,石膏墙板作为一种新型环保建材,受到了越来越多工程业主及消费者的青睐。

然而,石膏墙板生产中存在一些问题,如原材料配比、生产工艺、生产效率和质量控制等方面存在一定难度。

为解决这些问题,需要开发一套可靠的自动供料控制系统及相关设备,并对石膏墙板的生产工艺进行深入研究和分析。

二、研究目的1. 分析石膏墙板生产工艺及现存问题;2. 设计开发一套自动供料控制系统,提高生产效率和质量;3. 探讨石膏墙板生产的自动化技术及未来发展趋势。

三、研究内容1. 石膏墙板的生产工艺流程分析;2. 石膏墙板生产设备的设计与开发;3. 石膏墙板生产自动供料控制系统的设计与开发;4. 石膏墙板生产中质量控制和能耗管理的研究。

四、研究方法1. 对石膏墙板的生产工艺和现存问题进行文献综述和实地调研;2. 设计开发一套自动供料控制系统,并进行实验验证;3. 运用数据分析、数值计算等方法,探究石膏墙板生产中的质量控制和能耗管理。

五、预期成果1. 石膏墙板生产工艺流程的分析和整理;2. 设计开发一套自动供料控制系统,并进行实验验证;3. 探索石膏墙板生产的质量控制和能耗管理方法,并提出相应策略;4. 推广生产自动化技术,提高石膏墙板生产效率和质量。

六、研究意义1. 优化石膏墙板生产工艺,提高生产效率和质量;2. 探究石膏墙板生产的自动化技术,促进建筑工业化;3. 为石膏墙板生产企业提供可行的方案,降低生产成本,提高市场竞争力。

七、研究计划1. 第一年:对石膏墙板生产工艺进行分析和整理,设计石膏墙板生产设备;2. 第二年:开发石膏墙板生产自动供料控制系统,进行实验验证;3. 第三年:研究石膏墙板生产中的质量控制和能耗管理方法,并提出相应策略;4. 第四年:撰写毕业论文及相关研究成果报告。

八、参考文献[1] 郑雪银, 钱石, 黄树森. 石膏墙板的应用及开发现状 [J]. 中国建材科技, 2020, 49(01): 134-139.[2] 马合成, 陈落坤, 王显逸. 现代建筑中石膏墙板的应用 [J]. 建筑科技, 2019, 50(01): 127-128.[3] 曲红军, 马玉伟. 石膏墙板生产设备的研究 [J]. 机械工程与自动化, 2017, 36(04): 26-28.[4] 庞建秀, 冯逸东. 石膏墙板生产自动化技术的研究 [J]. 建筑经济, 2018, 39(06): 65-67.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产3000万平方米纸面石膏板生产线电控技术2010-1-18 14:10:00 来源:一、前言自我国第一条年产400万m2连续自动化纸面石膏板生产线1978年投入工业性生产以来,我国广大纸面石膏板行业的技术人员经过二十多年的努力,在实现我国纸面石膏板生产线系列化、大型化、自动化方面做了大量工作,又成功开发了年产3000万m2的纸面石膏板生产线。

本文从3000万m2纸面石膏板生产线的电控系统方面作一介绍。

二、系统概述年产3000万m2纸面石膏板生产线(主线)电控系统按照生产工艺特点和生产线布置情况主要分为配料与成型工段、切断与干燥工段、成品输送工段和上位机四部分。

各个工段的下位机PLC通过现场总线与变频器、伺服控制器通讯。

同时PLC、人机界面HMI与上位机部分通过工业以太网联接,形成一个完整的生产控制系统。

配置图例:1.配料与成型工段本工段主要包括配料、成型和主线速度三部分的控制,它们之间是相对独立但又相互联系的。

控制系统由下位机PLC、人机界面HMI和变频器组成。

PLC系统由一套SLC5/05主机架及一套扩展机架组成,PLC与变频器之间通过现场总线Devicenet通讯,PLC与HMI和上位机之间通过工业以太网进行通讯。

本控制装置由两个控制柜,六个现场操作箱及一些就地按钮盒组成,即1C1成型控制柜、1C2配料控制柜、1B~3B皮带和输送辊道现场操作箱、4B板厚调节操作箱、1A1上接纸操作箱、1A2下接纸操作箱、及就地电机启停按钮盒和紧停按钮盒。

同时属本控制系统但随工艺设备附带的电控设备有:1C3皮带秤控制柜,609C1上纠偏操作箱,609C2下纠偏控制箱,CH2~4收尘控制箱等。

石膏板配料分为干料、湿料两部分。

干料配料控制部分主要是建筑石膏粉、添加剂、淀粉、促凝剂、发泡剂以及水和纸浆混合液的给定控制和自动调节,配料量与成型速度成比例,其配比保持不变。

建筑石膏粉的给料控制是由螺旋闸板、叶轮给料机、螺旋输送机、斗式提升机、计量皮带秤完成的。

配料系统启动后,PLC按照工艺要求启停和调节各个电机的速度,同时通过人机界面设定其给料量,PLC的模拟量输出模块输出4~20mA的给定信号给计量皮带秤,皮带秤即按照给定信号控制给料速度,同时皮带秤将给料的瞬时量和累计量传送回PLC,通过通讯将它们在人机界面和上位机上显示,使得操作人员和管理人员可以分别在线监控,及时按照工艺要求调整给料量。

添加剂、淀粉和促凝剂的给料控制基本一致,给料控制由调速螺旋输送机、搅拌电机、叶轮给料机、斗式提升机等组成。

控制方式与建筑石膏粉基本一致,只是PLC的模拟量输出模块输出的4~20mA给定信号直接给调速螺旋输送机,根据人机界面设定的配方PLC自动调节螺旋输送机的给料速度。

以上经过配比的粉料分别进入螺旋输送机、混合螺旋输送机,通过输送最后进入立式搅拌机与浆料搅拌,充分搅拌后进入下一步成型工序。

湿料主要有纸浆、发泡剂、水及添加剂等。

其控制装置包括水力碎浆机、碎浆螺杆机、搅拌水泵、纸浆搅拌机、纸浆螺杆泵、发泡剂上料泵、发泡剂输送泵、发泡剂螺杆泵、硅油上料泵、硅油输送泵等。

根据人机界面设定的配比,PLC的模拟量输出模块输出的4~20mA给定信号给各种浆料的计量泵控制浆料的输出,同时PLC根据各自的流量计信号反馈,自动调节模拟量给定信号,形成闭环控制。

各种粉料和浆料都有料位或液位指示反馈信号,按照工艺要求联锁控制各个配料工序。

成型控制部分主要是石膏板湿板的成型,控制设备主要由成型台、纸卷提升装置、上下纸的接纸台、储纸机、拉出装置、张紧装置、切纸装置、纠偏装置、压痕机、边部加热器、立式搅拌机、振动台等组成。

正常生产时,储纸机的升降辊处于上部极限位置,储纸机内存有一定的护面纸,拉出装置由变频电机驱动把护面纸从储纸机中拉引出来,在拉出装置的补偿辊边装有一套拉出张力检测系统,它的信号作为张力反馈来调节拉出电机的速度。

当纸卷快要用完时,进行接纸操作。

接纸时,储纸辊接纸电磁制动器将入纸辊抱住,同时接纸辊放下压紧入纸辊将纸板夹住完成接纸。

立式搅拌机由一台主搅拌电机和两台硬边搅拌电机组成,配料系统输送来的混合料经过充分搅拌从搅拌机出料口送入振动台,经过振动辊的高速振动使浆料均匀铺开后再进入成型装置。

成型装置由一套成型机构、板厚调节电机、位置光电编码器组成。

正常生产时,成型板下落在已经调好的板厚高度上,上下纸和浆料从成型台中通过,石膏板湿板成型完成。

板厚是通过现场操作箱上的按钮来调节,箱上装有厚度显示表来显示成型板左右两边的产品厚度,操作工可手动调节。

主线是由两台凝固皮带和一段输送辊道组成,这三台设备需要线速度同步。

考虑到伺服驱动成本太高,生产线控制精度要求也不是非常苛刻,所以采用交流变频驱动装置闭环控制。

PLC经过PID 运算得出每台设备的给定值,然后通过Devicenet通讯将速度给定以数字量的型式传送给每台变频器,实现速度的同步控制。

2.切断与干燥工段:本工段主要包括切断、横向输送、入窑和干燥窑四部分的控制。

控制系统由PLC、HMI、变频器和伺服控制器组成。

PLC系统由一套SLC5/05主机架及两套扩展机架组成,PLC与变频器和伺服控制器之间通过现场总线Devicenet通讯,PLC与HMI和上位机之间通过工业以太网进行通讯。

本控制装置由九个控制柜,一个现场操作台,一个现场操作箱及一些就地按钮盒组成,即2C1横向及仪表控制柜、2C2翻板控制柜、2C3入窑控制柜、2C4~2C6风机控制柜、2C7主传动控制柜、2C8油泵控制柜、2C9切断控制柜、2T现场操作台、2A切断现场操作箱及就地电机启停按钮盒和紧停按钮盒。

切断控制部分完成石膏板湿板经初凝后的板长切断,切断控制柜根据2T操作台上的HMI设置的切断长度,自动完成石膏板的连续切割,精度要求正负1mm。

控制装置包括装有上下切割转轂的切断机、交流伺服驱动装置、单独控制切断的PLC、测长测速编码器、角位移光电编码器等。

伺服驱动装置采用内置电子凸轮的控制器,可实现复杂轮廓曲线的加工。

但考虑到其只能同时编程有限条凸轮曲线,不能完全实现任意切割长度的工艺要求,所以将它作为精确的速度内环控制,整个切断的控制算法由单独的PLC完成。

这样由测长测速编码器、角位移光电编码器构成的位置控制外环,和由伺服控制器构成的速度控制内环就完全可以达到工艺精度要求,当然主线的速度波动要控制在一定的范围之内,这牵涉到控制系统鲁棒性的问题。

同时切断控制柜还要完成一些手动干预的操作,比如手动剪切、手动回零、采样剪切及与进板辊道控制的一些联锁控制要求。

横向输送控制部分主要完成切断后的石膏板加速、进板、翻板、横向输送和出板的控制。

首先,由于主线的速度非常快,切断后的石膏板必须按照工艺节拍成组地经加速辊道输送到进板辊道。

加速辊道上的石膏板块数在未达到板组数时,加速辊道变频电机通过通讯按照配料与成型工段传输过来的主线速度同步运行,在达到板组数后加速到高速状态,与进板辊道保持同步。

等到当前板组的最后一块石膏板完全进入进板辊道后,加速辊道重新切换至与主线同步,开始新的一次板组循环。

进板辊道载有一组石膏板后,在指定位置制动停车,进板辊道的辊架下落,由第一条输送皮带将石膏板横向拉出,然后进板辊道的辊架上升、辊道加速到高速,等待下一组石膏板的到来;同时翻板机构将石膏板从第一条横向输送皮带翻转到第二条横向输送皮带上,第二条皮带再将石膏板输送到指定位置抱闸停车,等待下一个板组的到来。

当下一组石膏板经翻转也在第二条皮带上后,第二、三条横向输送皮带同时动作,将两组石膏板同时送入出板辊道,接着出板辊道辊架抬起,辊道加速至高速,经靠拢辊道将两组石膏板整齐地送入入窑部分,至此横向输送控制完成。

入窑部分是将成组的石膏板按照预定的顺序送入干燥窑。

控制装置由分配桥升降电机、分配桥输送电机、干燥窑各层的输送电机组成。

首先分配桥升降电机停在预定的层上,当石膏板经分配桥输送电机进入干燥窑时,对应层的输送电机启动,将石膏板输送到恰当位置后停车,随后石膏板就由干燥窑主传动电机带动缓缓进入干燥窑;同时分配桥升降电机由轴后的绝对值编码器定位,精确停止于下一待进板的层上。

干燥窑共分三个区,每个区均通过导热油经热交换器加热循环空气,再通过循环空气在干燥窑内蒸发石膏板中的水分。

在温度控制方面,用PLC取代了传统的仪表控制,干燥窑每个区的循环空气入口和出口温度的测量值送到PLC,每个区的湿度测量值也送到PLC,经过一定的算法PLC控制各自的导热油调节阀,以满足每个区工艺参数要求。

同时通过2T操作台上的HMI,可以非常方便的集中修正各个调节阀的PID参数、手自动运行和手操器的动作。

干燥窑主传动电机的速度是根据生产线主线速度和干燥窑每个区的实际工艺运行参数自动调节的。

另外由于每台风机电机的功率都非常大,所以均采用软启动器控制启停。

3.成品输送工段:本工段主要包括出窑、成品输送和堆垛三部分的控制,控制系统由PLC、HMI、变频器组成。

PLC系统由一套SLC5/05主机架及两套扩展机架组成,PLC与HMI和上位机之间通过工业以太网进行通讯。

本控制装置由两个控制柜,一个现场操作台,三个现场操作箱及一些就地按钮盒组成。

即3C1出窑控制柜、3C2输送和堆垛控制柜、3T现场操作台、3A1横向机行走机构操作箱、3A2切边操作箱、3A3堆垛操作箱及就地电机启停按钮盒和紧停按钮盒。

出窑部分控制烘干后的石膏板从干燥窑输出的顺序,控制装置由各出板层的输送电机、出窑挡板、电磁离合器及若干输送皮带组成。

出窑部分主要控制要求是先到先出的原则,所以在PLC中要实现一个带使能控制的具有动态存储功能的先到先出FIFO队列,这样就可以用现场紧停按钮来实现使能控制,当出窑部分之后的设备发生短暂故障时,通过紧停也能保障FIFO队列的顺利运行,为故障的排除赢得宝贵的时间。

成品输送部分由横向机、储存辊道、合片机和切边机组成。

干燥窑的每层出板总是左右两块板一起输出,石膏板经出窑段和中间过渡的输送皮带进入横向机。

经过横向机挡板的控制,石膏板横向输送,进入储存辊道。

储存辊道的作用是控制石膏板进入合片机的节拍,当两片石膏板同时进入合片机后进行合片操作,目的是将两片石膏板重叠后同时送入切边机切边,最后将两片成品石膏板推入成品辊道。

堆垛部分由左右两个堆垛台组成。

切边后的成品石膏板可以分别进入左右两个成品辊道,石膏板进入成品辊道后由推板装置将其推入堆垛台,纵向和横向对准电磁阀将堆垛台上的石膏板前后对齐,然后堆垛台自动下降一定的高度等待下一次堆垛。

当堆垛台上的石膏板达到预设的数量时,程序自动将其后的石膏板送入另一台堆垛机,而当前堆垛台声光报警,等待叉车将石膏板运走,然后堆垛台上升至合适高度准备重新投入堆垛。