氯气选择浸出富集铂族金属

贵金属作业

1.试述提取铂族金属的主要原料有哪些?答:(1)矿产资源:分为砂铂矿,共生矿;(2)二次资源:矿产资源以外的各种再生资源,如生产、制造过程中产生废料或已丧失使用性能而需要重新处理的各种物料。

目前从含铂的铜镍硫化矿冶炼的副产品中提取铂族金属,已成为生产铂族金属的重要途径。

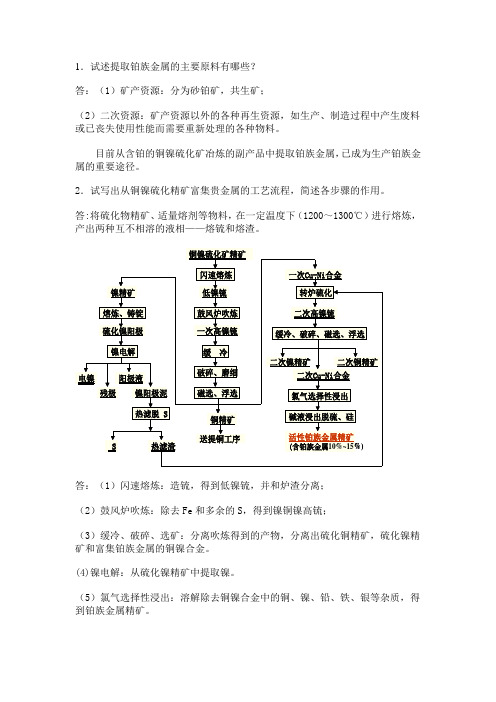

2.试写出从铜镍硫化精矿富集贵金属的工艺流程,简述各步骤的作用。

答:将硫化物精矿、适量熔剂等物料,在一定温度下(1200~1300℃)进行熔炼,产出两种互不相溶的液相——熔锍和熔渣。

答:(1)闪速熔炼:造锍,得到低镍锍,并和炉渣分离;(2)鼓风炉吹炼:除去Fe和多余的S,得到镍铜镍高锍;(3)缓冷、破碎、选矿:分离吹炼得到的产物,分离出硫化铜精矿,硫化镍精矿和富集铂族金属的铜镍合金。

(4)镍电解:从硫化镍精矿中提取镍。

(5)氯气选择性浸出:溶解除去铜镍合金中的铜、镍、铅、铁、银等杂质,得到铂族金属精矿。

3.写出传统的贵金属精矿优先氧化蒸馏锇钌-选择沉淀分离工艺流程,简述各步骤的原理、作用及所得产品,写出主要的化学反应方程式。

答:氧化蒸馏:利用硫酸和次氯酸的强氧化性,使Os 、Ru 氧化生成四氧化物挥发,然后分别用碱液(20%NaOH+适量酒精)和盐酸(5mol/L HCl+适量酒精)吸收,使Os 、Ru 相互分离。

反应式:2OsO 4+4NaOH →2Na 2OsO 4+2H 2O+O 2 2RuO 4+20HCl →2H 2RuCl 6+8H 2O+4Cl 2(1)氯酸钠从铂族金属精矿中氧化蒸馏分离锇、钌将铂族金属精矿用1.5mol/L H 2SO 4浆化转入反应蒸馏器,加热至近沸,缓慢加入氯酸钠溶液。

一定时间后,被氧化产生的OsO 4、RuO 4挥发出来,继续加入氯酸钠溶液,直至锇、钌蒸馏完全。

该过程一般需8~12h 。

(2)次氯酸钠氧化蒸馏分离锇、钌将物料用纯水浆化后放入反应蒸馏器,加热至近沸,定时加入20%NaOH ,并不断通入氯气,保持pH 值6~8,这时生成的NaClO 将锇、钌氧化生成相应的四氧化物并一起挥发出来,然后分别用NaOH 和HCl 吸收。

铂族矿的提取和富集

书山有路勤为径,学海无涯苦作舟铂族矿的提取和富集铂族矿的提取和富集:砂铂矿或含铂族金属的砂金矿用重选法富集可得精矿,铂或锇、铱的含量能达70%~90%,可直接精炼。

砂铂矿资源日渐减少,且因近代有色金属工业发展,50 年代以来铂族金属主要从铜镍硫化共生矿中提取,小部分从炼铜副产品中提取。

铜镍硫化共生矿在火法冶金时,精矿中所含的铂族金属90%以上可富集于铜镍冰铜(锍)中。

再经转炉吹炼富集成高冰镍后,缓冷、研磨、浮悬和磁选分离,得含铂族金属的铜镍合金。

把这种合金硫化熔炼,细磨磁选,以分离铜镍,产出含铂族金属更富的铜镍合金。

将此合金铸成阳极,进行电解时,铂族金属进入阳极泥。

阳极泥经酸处理后,就可得铂族金属精矿。

采用羰基法从镍精矿或铜镍合金制取镍时,铂族留于羰化残渣中,经硫酸处理或加压浸出(见浸取)其他金属后可得铂族精矿。

中国金川有色金属公司将含铂族的铜镍合金,再次硫化熔炼和细磨、磁选得到富铂的铜镍合金,用盐酸浸出分离镍,用控制电位氯化法分离铜,然后提取铂族金属。

铂族含量高的高冰镍(如南非的原料),现在直接用氧压下硫酸浸出,或氯化冶金分离其他金属后获得铂族精矿。

铂族精矿可直接溶解、分离、提纯,或先将锇、钌氧化挥发分离后,再分离、提纯其他铂族金属在铜的火法冶金和电解精炼过程中,铂族金属和金银一起进入阳极泥。

用此种阳极泥炼出多尔银(含少量金的粗银),铂族金属富集于多尔银中。

铂族金属在火法炼铅过程中进入粗铅,可用灰吹法除铅得多尔银,铂族便富集其中;如果粗铅加锌脱银,铂族金属富集于银锌壳中,然后脱锌得多尔银。

多乐银电解精炼时,为了避免钯损失于电解银中,银阳极的含金量常控制在小于4.5%,同时控制金钯比等于或大于10。

若部分钯和少量铂进入硝酸银电解液,可用活性炭。

煅烧-氯化浸出法提铂工艺

书山有路勤为径,学海无涯苦作舟煅烧-氯化浸出法提铂工艺对于载体难被酸溶解的废催化剂,用此方法处理比较简单。

由于催化剂表面的铂族由于催化剂表面的铂族金属处于高度分散状态,其溶解比相应的纯金属容易得多。

如铂、钯等金属一般不需要用王水溶解,用盐酸就可使其进入溶液,盐酸的浓度为0.1~12mol/L,通常为2~9mol/L。

实践证明,如用单一的盐酸难以获得满意的浸出效果,往往需要向盐酸液中加入适当的氧化剂,以促进铂族金属的溶解。

常用的氧化剂有硝酸、氯气、双氧水、氯酸钠等。

对于载体为易被酸溶解的γ-Al2O3,用盐酸加氧化剂的方法处理废催化剂时,往往是铂族金属和载体都可进入溶液,极易发生铝盐水解成脱体的现象。

为了仅溶解废催化剂中的铂族金属,而不溶解载体中的氧化铝,废催化剂首先必须进行煅烧处理,以除去积炭和将酸溶性γ-Al2O3 转化为酸难溶的α-Al2O3。

用于石油重整和二甲苯异构化的催化剂为含铂的γ-Al2O3 载体催化剂,废催化剂含Al2O396.5%、Fe0.4%、SiO20.7%、Pt0.35%。

金属铂以微细粒(小于500mm 占70%~80%)吸附在载体表面或载体空隙中。

废催化剂吸附有大量有机化合物和表面炭,先在1000~1100℃下煅烧,消除积炭并将γ-Al2O3 转化为惰性的α-Al2O3。

然后在70℃下用6mol/L 的盐酸溶液,用氯酸钠作氧化剂的条件下浸出废催化剂1~2h。

浸出液含(g/L):Pt0.263,Al1.2,Fe0.07,HCl1.9mol/L,溶液的成分简单,可用置换或萃取进行铂族金属的富集。

如催化剂中含铑,高温煅烧时会部分转化为难浸的氧化物状态,有效的预处理方法是使用硼氢化钠碱性溶液浸泡进行还原,以提高浸出率。

关于氯气浸出影响因素的研究

关于氯气浸出影响因素的研究摘要:水淬高冰镍(电解残极板)作为化工工程中产生的废料,其中含有大量的Ni、Cu、Fe等贵金属,水淬高冰镍中贵金属提取技术一直是工业贵金属提取的研究课题之一。

当前电解厂氯气浸出工艺已经在工业生产中得到应用,水淬高冰镍(电解残极板)在沸腾状态下进行自热、负压、控制电位,贵金属得到大量浸出,比其他传统的提取方式效率提高甚多。

同时其相较于一般浸出手段,它快速、污染小等特点备受亲睐,Ni、Cu、Fe等贵金属在浸出渣中得到有效富集,从而提升浸出效率。

关键词:氯气浸出贵金属富集水淬高冰镍贵金属提取一、水淬高冰镍的组成分析水淬高冰镍在当前的矿藏开发的过程中,伴随着一系列采矿、冶金的过程,通过铜镍合金矿或是纯镍合金矿经过鼓风炉或者闪速炉等熔炼,进而形成中间化合物冰镍,最终经转炉吹炼而成[1]。

它的组成比较简单Ni62%~65%,Cu8%~10%、Fe2%~3%,S20%~22%,其中贵金属Ni、Cu、Fe等含量较为高,因此可以作为高富集的提取原料,S元素作为杂质能够与Ni、Cu、Fe等发生反应,形成沉淀、溶液等,方便于进行杂质的浸出和有价金属的溶解、提取。

目前主流的提取技术有四种:分层熔炼法、磁浮分离法、浸出法、汽相法。

分层熔炼法由于成本高、污染严重、人员工作量大等缺点已经被淘汰;磁浮分离法作为当前提取水淬高冰镍中贵金属的主流方法,有着提取率高、操作简单等特点[2];浸出法也是工业提取的重要方法,一种方法是硫酸浸出,利用镍的氧化物不溶于酸性物质的特性,进行浸出,另一种便是本文所探讨的氯化浸出,通过三个阶段将水淬高冰镍转化为镍的氧化物还有铜的浸渣;汽相法利用的原理便是氢气还原氧化物,最终形成金属粉,其中一氧化碳能够反复利用。

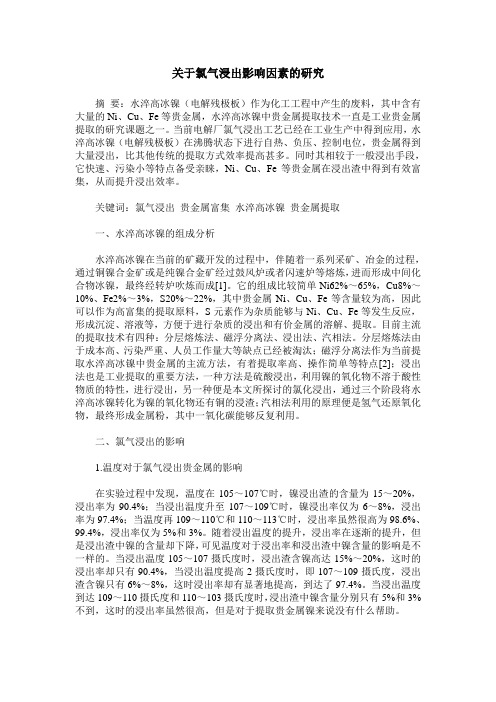

二、氯气浸出的影响1.温度对于氯气浸出贵金属的影响在实验过程中发现,温度在105~107℃时,镍浸出渣的含量为15~20%,浸出率为90.4%;当浸出温度升至107~109℃时,镍浸出率仅为6~8%,浸出率为97.4%;当温度再109~110℃和110~113℃时,浸出率虽然很高为98.6%、99.4%,浸出率仅为5%和3%。

氯化浸出工艺在高镍锍浸出系统中的应用

李少龙:氯化浸出工艺在高镍锍浸出系统中的应用

· 21 ·

氯化浸出工艺在高镍锍浸出系统中的应用

李少龙

(中国恩菲工程技术有限公司,北京 100038)

[摘 要] 讨论了高镍锍处理五种方法——传统的 Hybinette 工艺、硫酸加压浸出工艺、氯化浸出工艺、加

压氨浸工艺及羰基法的优缺点及应用,重点论述氯化浸出工艺原理、过程及其工业生产应用情况。氯化

在氯气浸出中,溶液中的氧化-还原电位随着 氯气的加入而上升,随着高镍锍的加入而下降。因 此,只要控制氯气浸出过程中氯气通入速度及高镍 锍的加入量即可把氧化-还原电位控制在合适的范 围 内 ,达 到 镍 、钴 的 高 浸 出 率 。 镍 、铜 浸 出 率 与 氧 化-还原电位的关系见图 1。

100

Ni

加压氨浸的应用较少,目前世界上只有澳大利 亚克威那拉精炼厂采用此法处理高镍锍。该工艺存 在消耗大量氨、大部分的硫最终氧化成硫酸根、且贵 金属难以回收等缺点。

高 冰 镍 的 氯 化 浸 出 ,近 年 来 在 国 外 发 展 很 快 。 1978 年法国勒哈佛尔—桑多维尔厂以 Fe2+/Fe3+为电 偶氯化精炼新喀里多尼亚的多尼安博厂含微量铜的 高冰镍生产电镍;鹰桥镍矿业公司克里斯蒂安松镍 精炼厂 1981 年完成了 Hybinette 精炼工艺向氯化浸 出精炼工艺的转变,形成了 5 万 t 电解镍的年生产能 力;法国镍公司的勒阿佛尔精炼厂也于 1978 年完成 了老厂的改造,建成了年产 2 万 t 镍的高冰镍氯化精 炼 厂 ;日 本 住 友 金 属 矿 业 公 司 的 新 居 滨 冶 炼 厂 于 1993 年将已使用 20 多年的硫化镍电解工艺改为氯 化浸出及氯化镍、氯化钴不溶阳极电解法生产电镍

石化行业铂族金属废催化剂回收技术现状

石化行业铂族金属废催化剂回收技术现状陈积平;王海北;龚卫星【摘要】我国铂钯每年消费量有240 t左右,表观消费量和市场流通量更大,主要应用于首饰、石化行业催化剂、汽车尾气净化器、热电偶、医药和军工等行业.但我国从共伴生矿中产出的铂钯金属量不到3 t,97%以上的铂族金属依赖进口和循环再生.从废催化剂中回收铂族金属是重要的途径之一,随着我国汽车报废高峰的到来,未来从失效汽车尾气净化器中回收铂族金属变得越来越重要.本文分析了石化行业废催化剂的回收技术现状,论述了全溶解、选择性载体溶解、选择性有效组分溶解和焚烧四种方法.【期刊名称】《中国资源综合利用》【年(卷),期】2017(035)008【总页数】3页(P69-71)【关键词】铂族金属;废催化剂;全溶解;选择性溶解;焚烧【作者】陈积平;王海北;龚卫星【作者单位】紫金矿业集团股份有限公司,福建上饶 364200;徐州北矿金属循环利用研究院,江苏徐州 221006;徐州北矿金属循环利用研究院,江苏徐州 221006【正文语种】中文【中图分类】X705铂族金属具有独特、优异的物理化学性能,是极其重要的战略物资和可持续发展的关键材料。

以铂为主要活性组分的催化剂,采用金属网、铂黑或把铂负载于炭、氧化铝、堇青石等载体上,可含有铼、锡、稀土及有机化合物等助剂,广泛应用于氨氧化、不饱和化合物氧化和加氢,从气体中脱除一氧化碳、氮氧化物和有机物,烷烃和烯烃加氢异构化及催化重整、脱氢等化工过程。

催化剂在使用过程中会因中毒、积碳、载体结构变化、金属微晶聚集或流失等原因,导致催化活性逐渐降低,最终不能满足工艺需要而报废,使用寿命不一,一般为3~5年,有的甚至仅仅几个月[1-2]。

废催化剂中铂含量一般为0.05%~0.4%,远远高于一般铂矿石中的铂含量,具有极高的回收价值。

中国是一个铂族金属资源相对匮乏的国家,探明储量仅占世界探明储量的0.6%,且品位较低,铂族金属年产量仅数吨。

铂族金属提取冶金技术进展

铂族金属提取冶金技术进展3刘时杰 (贵金属研究所,中国昆明650221)Advance m en t of the Extractive M eta llurgy of Pla ti nu m Group M eta lsL iu Sh ij ie (Institute of P reci ous M etals,Kunm ing650221,Ch ina)Abstract T he advance of the ex tractive m etallu rgy of p latinum group m etals(PG M s)inthe w o rld w as in troduced and review ed,including the disso lu ti on of the p ri m ary and sec2 ondary resou rces of PG M s,such as ox idati on disso lu ti on,h igh tem peratu re ch lo rinati on,h igh p resu re cyan idati on,the sep arati on of p reci ou s m etals and base m etals.T he app lica2ti on of the po ten tial con tro ll of the system in the disso lu ti on and p reci p itati on of PG M s w as discu ssed.Subject words P latinum group m etals,Ex tracti on,A dvancem en t摘要 评述国内外铂族金属提取冶金技术,包括铂族金属一次及二次资源的溶解(如氧化溶解、高温氯化、加压氰化等),贵—贱金属的分离(如溶剂萃取、气相挥发等),还介绍了控制体系电位在溶解、沉淀等技术应用。

富铂镍冰铜液氯化浸出的工艺流程

富铂镍冰铜液氯化浸出的工艺流程挪威镍精炼厂,经改进后用于处理南非富铂镍冰铜(和转炉高冰镍)的工艺流程和产品情况如下。

一、浓盐酸浸出镍。

镍冰铜经磨细后,于橡胶衬里的搅拌浸出槽中浸出。

镍以氯化镍形式进入溶液,硫化铜和贵金属留在浸出渣中。

氯化镍液经萃取净化除去杂质后,制成结晶氯化镍,并于沸腾反应器中转化为粒状氧化镍,再于回转窑中用氢气还原产出纯度98%的商品金属镍。

二、除镍浸出渣的脱铜。

浸出镍后的渣主要含硫化铜。

将其于氯化镍或盐酸液中通氯气氯化,硫和贵金属留于浸出渣中。

浸出除铜亦用橡胶衬里的搅拌浸出槽。

浸出槽装有两套各自独立的铂-饱和甘汞电极,所测定的数据送电子计算机处理。

一套电极用于测量浸出过程的氧化还原电位,以控制氯气的供入最;另一套用于发出预调的氧化还原电位范围过高或过低时的报警讯号,并随时可以读出高于或低于预调电位的数值,以保证在所选定的氧化还原电位范围内操作。

采用这样的装置,主要是为了保证供入的氯气不会过量,以免因氧化还原电位的升高而导致贵金属的溶解,或因电位过低而使铜的溶解不完全。

除铜终止后,经丙二醇酯板框压滤机压滤,产出含硫的贵金属精矿。

向过滤出的氯化铜液中通入硫化氢使铜生成硫化铜沉淀,送铜系统处理。

三、除铜精矿的脱硫。

压滤的滤饼,经由装有称量传感器的供料槽,陆续供入由夹套间接加热的玻璃衬里搅拌槽中,加入热四氯乙烯溶解除硫,溶解硫后的矿浆,由不锈钢离心泵连续泵至蒸汽外套加热的密封压滤机压滤出贵金属精矿。

滤液析出硫结晶后,经离心机脱水回收硫。

四氯乙烯液经再生返回下次脱硫用。

四、贵金属精矿的富集。

脱硫后的精矿于小型焙烧炉内进行硫酸盐化焙烧。

焙烧是将精矿置于炉内的钢盘中,调节空气入炉速度以控制焙烧速度。

为了防止空气入炉速度过快而引起焙烧尘粒的损失,焙烧速度不宜过快。

炉温控制在约500℃。

焙砂经稀硫酸浸出除去重金属硫酸盐,过滤、洗涤、烘干,于“V”型旋转混料器(容量1000kg)中混匀排出,称重和自动取样送化验。

铂族金属分离和提纯

铂族金属的提取和精制流程因原料成分、含量的不同而异。

将铂族金属精矿或含铂族金属的阳极泥用王水溶解,钯、铂、金均进入溶液。

用盐酸处理以破坏亚硝酰化合物,然后加硫酸亚铁沉淀出金。

加氯化铵,铂呈氯铂酸铵沉淀出,煅烧氯铂酸铵可得含铂99.5%以上的海绵铂。

分离铂后的滤液,加入过量的氢氧化铵,再用盐酸酸化,沉淀出二氯二氨配亚钯形式的钯,再在氢气中加热煅烧可得纯度达99.7%以上的海绵钯。

经上述王水处理后的不溶物与碳酸钠、硼砂、密陀僧和焦炭共熔,得贵铅。

用灰吹法除去大部分铅,再用硝酸溶解银,残留的铅、铑、铱、锇、钌富集于残渣中。

将此残渣与硫酸氢钠熔融,铑转化为可溶性的硫酸盐,用水浸出,加氢氧化钠沉出氢氧化铑,再用盐酸溶解,得氯铑酸。

溶液提纯后,加入氯化铵,浓缩、结晶出氯铑酸铵。

在氢气中煅烧,可得海绵铑。

在硫酸氢钠熔融时,铱、锇、钌不反应,仍留于水浸残渣中。

将残渣与过氧化钠和苛性钠一起熔融,用水浸出;向浸出液中通入氯气并蒸馏,钌和锇以氧化物形式蒸出。

用乙醇-盐酸溶液吸收,将吸收液再加热蒸馏,并用碱液吸收得锇酸钠。

在吸收液中加氯化铵,则锇以铵盐形式沉淀,在氢气中煅烧,可得锇粉。

在蒸出锇的残液中加氯化铵,可得钌的铵盐,再在氢气中煅烧,可得钌粉。

浸出钌和锇后的残渣主要为氧化铱,用王水溶解,加氯化铵沉出粗氯铱酸铵,经精制,在氢气中煅烧,可得铱粉。

将铂族金属粉末用粉末冶金法或通过高频感应电炉熔化可制得金属锭。

铂族金属的提取和精制流程因原料成分、含量的不同而异。

将铂族金属精矿或含铂族金属的阳极泥用王水溶解,钯、铂、金均进入溶液。

用盐酸处理以破坏亚硝酰化合物,然后加硫酸亚铁沉淀出金。

加氯化铵,铂呈氯铂酸铵沉淀出,煅烧氯铂酸铵可得含铂99.5%以上的海绵铂。

分离铂后的滤液,加入过量的氢氧化铵,再用盐酸酸化,沉淀出二氯二氨配亚钯形式的钯,再在氢气中加热煅烧可得纯度达99.7%以上的海绵钯。

经上述王水处理后的不溶物与碳酸钠、硼砂、密陀僧和焦炭共熔,得贵铅。

富集法冶炼铂

富集法冶炼铂

富集法冶炼铂是一种利用化学富集原理从矿石中提取铂的方法。

铂是一种非常重要的贵金属,广泛应用于汽车排放控制、化学工业、珠宝等领域。

富集法冶炼铂技术的发展,不仅对提高铂的全球供应量具有重要意义,也为降低生产成本提供了可能。

富集法冶炼铂的基本原理是将矿石与特定试剂共冶,使其中的铂元素被“富集”到一起,从而实现从矿石中提取铂的目的。

这些特定试剂一般具有较高的选择性,能够有效地促进铂的富集。

共冶过程中,矿石与试剂的混合物在特定条件下进行,使铂元素从矿石中转移到试剂中。

经过富集后,再通过分离、萃取等工序,得到纯净的铂。

富集法冶炼铂的优势在于,相较于传统的直接熔炼法,它能够从源头上提高铂的提取率。

传统的直接熔炼法由于受到矿石中其他元素的影响,导致铂的提取率较低。

而富集法冶炼铂,通过添加特定试剂,有效地减少了其他元素对铂的干扰,从而提高了铂的提取率。

此外,富集法冶炼铂还具有工艺简单、设备占地面积小等优点。

当然,富集法冶炼铂也存在一定的局限性。

首先,由于矿石中铂的含量较低,富集法冶炼铂的收率相对较低。

为了提高收率,可以采用一些措施,如增加试剂的浓度、提高共冶温度等。

另外,富集法冶炼铂的工艺流程相对复杂,需要一定的专业知识和技能,因此,掌握这些技能的人不多。

总之,富集法冶炼铂是一种很有前途的铂提取方法。

随着富集技术的不断发展,相信这一方法在提高铂的全球供应量方面将发挥重要作用。

同时,随着技术的进步,富集法冶炼铂也将在降低生产成本方面发挥更大的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

书山有路勤为径,学海无涯苦作舟

氯气选择浸出富集铂族金属

往水溶液或稀盐酸溶液中通氯气溶出含铂族金属物料中的贱金属,使铂族金属留在浸出渣中而得到富集的过程。

此法可用以处理铜镍冶金过程中产出的各种含贵金属中间产物,如高镍锍、铜镍合金、电解阳极泥等。

也可用于处理废杂物料回收产出的含贵金属混合物料。

该法对原料适应性强,生产规模可小可大,设备生产率高,分离贱金属的效果好,能耗低,是铂族金属富集的重要方法。

原理氯气是强氧化剂,它在水或盐酸溶液中可氧化溶解贵贱金属。

但铜、

镍、铁、钴等贱金属的标准电极电位比贵金属负得多,利用金属标准电极电位的差异,选择一个能溶解贱金属而不能溶解贵金属的电极电位值范围,就可使贵贱金属分离。

采用由铂电极和甘汞电极组成的电极对插入溶液,用电位计测定浸出矿浆的电极电位。

在选择浸出过程中,通过调整氯气或物料供给量,将矿浆的电极电位控制在400mV±10mV 范围(见图)。

在此电极电位范围内,贱金属(Me)便和氯气作用生成可溶性氯化物转入溶液,反应为:

Me+Cl2=MeCl2

MeS+Cl2=MeCl2+S0

而贵金属则不和氯气作用残留在浸出残渣中得到富集。

选择浸出的电极电位

偏低,贱金属浸出率不高;偏高,则贵金属会发生溶解损失。

氯气选择浸出分离贵、贱金属的电极电位范围

应用20 世纪70 年代加拿大鹰桥镍矿业公司精炼厂曾用该法处理高镍锍盐酸

浸出镍后的铜渣(含Cu76%、Nil%、铂族金属和金0.5%),作法是铜渣料先用含Cu2+ 50g/L、Ni2+ 100g/L、HCl50g/L 的溶液浆化,然后通入氯气,浸出体系的。