UG铣削加工常用计算公式

UG铣削加工常用计算公式

Q=(ae*ap*F)/1000

Q=35*0.6*1.5ቤተ መጻሕፍቲ ባይዱ2000/1000

Q=63 cm3/min

七、每刃进给量的计算

Fz=hm * √(D/ap )

Fz:实施每刃进给量 hm:理论每刃进给量 ap:Z pitch (mm)

D:刀片直径(mm)

例题 (前提depo XY pitch是刀具的60%)depoΦ35R5的刀,切削NAK80材料hm为0.15mm,Z轴切深

UG铣削加工常用计算公式

一、 三角函数计算

1.tanθ=b/a θ=tan-1b/a

2.Sinθ=b/c Cos=a/c

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)

S:转速(rpm)

三、进给量(F值)的计算

F=S*Z*Fz

五、逃料孔计算

Φ=√2R2 X、Y=D/4

Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm)

六、去料量的计算

Q=(ae*ap*F)/1000

Q:去料量(cm3/min) ae:XY pitch(mm) ap:Z pitch (mm)

例题. 已知一模具须cavity等高加工,Φ35R5的刀XY pitch是刀具的60%,每层切1.5mm,进给量为

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

四、残料高的计算

Scallop=(ae*ae)/8R

Scallop:残料高(mm) ae:XY 步距(mm) R刀具半径(mm)

例题. Φ20R10精修2枚刃,预残料高0.002mm,求步距为多少?

铣刀进给量计算公式

铣刀进给量计算公式

铣刀进给量的计算公式是:

进给量(mm/r)= V × n

其中V代表每齿的进给量,n代表主轴转速。

每齿的进给量可以根据工件材料、切削条件和刀具材料来确定,主轴转速可以根据刀具直径和工件直径来计算。

此外,还有铣刀进给量的计算公式:

进给量(mm/min)= 切削速度(m/min)× 节距(mm/齿)× 刀具转速(r/min)

其中,切削速度指铣削过程中刀具相对于工件的线速度,单位为米/分钟;节距是铣刀上相邻两齿之间的距离。

以上信息仅供参考,如需获取更多详细信息,建议咨询专业技术人员。

UG数控编程CNC常用计算公式

一、三角函数计算1.tanθ=b/a θ=tan-1b/a2.Sinθ=b/c Cos=a/c二、切削速度的计算Vc=(π*D*S)/1000Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)S:转速(rpm)例题. 使用Φ25的铣刀Vc为(m/min)25求S=?rpmVc=πds/100025=π*25*S/1000S=1000*25/ π*25S=320rpm三、进给量(F值)的计算F=S*Z*FzF:进给量(mm/min) S:转速(rpm) Z:刃数Fz:(实际每刃进给)例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F 值)为多少?(Fz=0.25mm)F=S*Z*FzF=2000*2*0.25F=1000(mm/min)四、残料高的计算Scallop=(ae*ae)/8RScallop:残料高(mm) ae:XYpitch(mm) R刀具半径(mm)例题.Φ20R10精修2枚刃,预残料高0.002mm,求Pitch为多少?mmScallop=ae2/8R0.002=ae2/8*10ae=0.4mm五、逃料孔的计算Φ=√2R2X、Y=D/4Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm) 例题. 已知一模穴须逃角加工(如图),所用铣刀为ψ10;请问逃角孔最小为多少?圆心坐标多少?Φ=√2R2Φ=√2*52Φ=7.1(mm)X、Y=D/4X、Y=10/4X、Y=2.5 mm圆心坐标为(2.5,-2.5)六、取料量的计算Q=(ae*ap*F)/1000Q:取料量(cm3/min)ae:XYpitch(mm)ap:Zpitch(mm)例题. 已知一模仁须cavity等高加工,Φ35R5的刀XYpitch是刀具的60%,每层切1.5mm,进给量为2000mm/min,求此刀具的取料量为多少?Q=(ae*ap*F)/1000Q=35*0.6*1.5*2000/1000Q=63 cm3/min七、每刃进给量的计算Fz=hm * √(D/ap )Fz:实施每刃进给量hm:理论每刃进给量ap:Zpitch(mm)D:刀片直径(mm)例题(前提depo XYpitch是刀具的60%)depoΦ35R5的刀,切削NAK80材料hm为0.15mm,Z轴切深1.5mm,求每刃进给量为多少?Fz=hm * √(D/ap )Fz=0.2*√10/1.5Fz=0.5mm冲模刀口加工方法刀口加工深度=板厚-刀口高+钻尖(0.3D)D表示刀径钻头钻孔时间公式T(min)=L(min)/N(rpm)*f(mm/rev)=πDL/1000vfL:钻孔全长N:回转数f:进刀量系数D:钻头直径v:切削速度如图孔深l钻头孔全长L则L=l+D/3T=L/Nf=πDL/1000vf系数表f直径mm进刀mm/rev1.6~3.2 0.025~0.0753.2~6.40.05~0.156.4~12.80.10~0.2512.8~250.175~0.37525以上0.376~0.6251英寸=25.4mm=8分25.4/牙数=牙距管牙计算公式例如25.4/18=1.414牙距为5/16丝攻马力(枪钻)W=Md*N/97.410W:所要动力(KW)Md:扭矩(kg-cm)N:回转数(r.p.m)扭矩计算公式如下:Md=1/20*f*ps*f为进给量mm/rev系数r为钻头半径赛(mm)α:切削抵抗比值ps.在小进给时,一般钢为500kg/m㎡;一般铸铁为300kg/m㎡;。

铣削力计算公式详解

铣削力计算公式详解铣削力是指铣削过程中刀具对工件所施加的力,它是铣削加工过程中重要的参数之一。

铣削力大小的计算对于工件的加工质量、工具的寿命以及加工效率都有着重要的影响。

铣削力的计算公式通常是根据铣削的工艺参数以及材料的性质来推导,下面我们将详细解释铣削力的计算公式。

一、铣削力的基本概念为了更好地理解铣削力的计算公式,首先我们需要了解铣削力的基本概念。

在铣削加工过程中,刀具在与工件接触时会产生力的作用。

这些力包括主轴的进给力、切削力和阻力等。

其中,切削力是指刀具在切削过程中与工件发生力的作用,它是决定加工质量和加工效率的重要因素。

铣削力的大小与工件的材料性质、切削刀具的材料和几何形状、切削速度、进给速度、切削深度等因素密切相关。

因此,在进行铣削加工时,需要对铣削力进行精确地计算和控制,以保证加工质量和工具寿命。

二、铣削力的计算公式在铣削加工中,刀具施加在工件上的切削力可以用力学原理进行计算,一般来说,可以参考以下的铣削力计算公式:1.切削力Fc的计算公式切削力Fc是铣削中最常见的力。

在进行铣削加工时,切削力的大小直接影响着刀具的磨损情况和加工表面的加工质量。

切削力Fc的计算公式通常如下:Fc = kc * ae * ap * f //(1)其中,Fc为切削力,单位为牛顿(N);kc为切削力系数,其大小与材料性质、切削条件和刀具类型等有关;ae为轴向切削深度,单位为毫米(mm);ap为径向切削深度,单位为毫米(mm);f为给进量,单位为毫米/刀齿(mm/tooth)。

切削力Fc的大小与刀具材料、刀具的结构和铣削参数等因素有关。

在实际的工程中,我们需要根据具体的加工情况和工件材料来确定切削力系数kc的数值,然后通过公式(1)来计算切削力Fc的大小。

2.主轴的进给力Fr的计算公式除了切削力之外,铣削加工中还存在着主轴的进给力Fr。

主轴的进给力是指主轴在刀具与工件接触时所施加的力,它也是影响加工质量和加工效率的重要因素。

切削加工常用计算公式

创作编号:BG7531400019813488897SX 创作者: 别如克*附录3:切削加工常用计算公式1.切削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D1000Vc n ⨯π⨯=金属切除率Q (cm 3/min) Q = V c ×a p ×f净功率P (KW) 3p 1060Kcf a V c P ⨯⨯⨯⨯=每次纵走刀时间t (min)nf l t w⨯=以上公式中符号说明D — 工件直径 (mm)ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm)2. 铣削加工铣削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D1000Vc n ⨯π⨯=每齿进给量fz (mm)zn Vffz ⨯=工作台进给速度Vf (mm/min) z n fz Vf ⨯⨯=金属去除率Q (cm 3/min)1000Vfae ap Q ⨯⨯=创作编号:BG7531400019813488897SX 创作者: 别如克*净功率P (KW)61060KcVf ae ap P ⨯⨯⨯⨯=扭矩M (Nm)nM ⨯π=以上公式中符号说明D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 a p — 轴向切深 (mm) a e — 径向切深 (mm)3. 钻削加工切削速度Vc (m/min)1000nd Vc ⨯π⨯=主轴转速n (r/min)d1000Vc n ⨯π⨯=每转进给量f (mm/r)nVff =进给速度Vf (mm/min) n f Vf ⨯=金属切除率Q (cm 3/min)4Vcf d Q ⨯⨯=净功率P (KW)310240kcd Vc f P ⨯⨯⨯⨯=扭矩M (Nm)nM ⨯π=以上公式中符号说明:d — 钻头直径 (mm)kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切削力。

切削加工常用计算公式精编版

附录3:切削加工常用计算公式1.切削速度Vc (m/min)1000n D Vc ⨯π⨯=主轴转速n (r/min)D1000Vc n ⨯π⨯=金属切除率Q (cm 3/min)Q = V c ×a p ×f净功率P (KW)3p 1060Kc f a Vc P ⨯⨯⨯⨯=每次纵走刀时间t (min) nf l t w ⨯= 以上公式中符号说明D — 工件直径 (mm)ap — 背吃刀量(切削深度) (mm)f — 每转进给量 (mm/r )lw — 工件长度 (mm)铣削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=每齿进给量fz (mm)z n Vff z ⨯=工作台进给速度Vf (mm/min)z n f z Vf ⨯⨯=金属去除率Q (cm 3/min)1000Vfae ap Q ⨯⨯=净功率P (KW)61060KcVf ae ap P ⨯⨯⨯⨯=扭矩M (Nm)n 1030P M 3⨯π⨯⨯= 以上公式中符号说明D — 实际切削深度处的铣刀直径(mm ) Z — 铣刀齿数a p — 轴向切深 (mm)a e — 径向切深 (mm)切削速度Vc (m/min)1000n d Vc ⨯π⨯=主轴转速n (r/min)d1000Vc n ⨯π⨯=每转进给量f (mm/r)nVf f =进给速度Vf (mm/min)n f Vf ⨯=金属切除率Q (cm 3/min)4Vc f d Q ⨯⨯=净功率P (KW)310240kc d Vc f P ⨯⨯⨯⨯=扭矩M (Nm)n1030P M 3⨯π⨯⨯=以上公式中符号说明:d — 钻头直径 (mm)kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切削力。

(N/mm 2)mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo — 前角 (度)。

铣削参数计算公式

23°

0,77

5°

0,95

24°

0,76

6°

0,94

25°

0,75

7°

0,93

26°

°

0,73

9°

0,91

28°

0,72

10°

0,90

29°

0,71

11°

0,89

30°

0,70

"

sm*~.~~~M, *~~~m~:

1. ».!it' t!>i ilJ i!ii.t!>i , {§IJ.{m, ~ j..'t!>iIt. 2. iEM% JJ lUI:. fA m% JJ Jl.1f£ilt ~ $, 3. t£ Iltf ftt I 11= Ei ill: ~ 1: 1lU Jt Ilf 1tHnUi!.!t•

!fl:l

z sin 1(r

m. i!~~A222-A226 !ll9='l1';ilia<:Jhex

{E1~J:E~JXBtB<1ji:*: t]]rfIJH

G (mm)

De = Dc +~iC2 - (iC - 2ap)2

~i&iZ!~:I:(mm/-&), JJJ{. f = iC X hex

me = Ell 'f tJJ mJJ 1l iY:J f'F ffl ifiPJ Ij§ iY:J tJJ I!JIJ iJ (ke)

iY:JiI!iWi

Ie = I*J~~

N/mm2 rev/min kW

ve

1t X Dc x n

1000

n = -V-c=x-1_0=00

切削加工常用计算公式

附录3:切削加工常用计算公式

(mm)

f —每转进给量(mm/r)

lw —工件长度 (mm)

2. 铣削加工

铣削速度Vc (m/min)

主轴转速n (r/min)

每齿进给量fz (mm)

工作台进给速度Vf (mm/min)

金属去除率Q (cm3/min)

净功率P (KW)

扭矩M (Nm)

以上公式中符号说明

D —实际切削深度处的铣刀直径(mm)

Z —铣刀齿数

a p —轴向切深 (mm)

a e —径向切深 (mm)

3. 钻削加工

切削速度Vc (m/min)

主轴转速n (r/min)

每转进给量f (mm/r)

进给速度Vf (mm/min)

金属切除率Q (cm3/min)

净功率P (KW)

扭矩M (Nm)

以上公式中符号说明:

d —钻头直径 (mm)

kc1 —为前角γo=0、切削厚度hm=1mm、切削面积为1mm2时所需的切削力。

(N/mm2)

mc —为切削厚度指数,表示切削厚度对切削力的影响程度,mc值越大表示

切削厚度的变化对切削力的影响越大,反之,则越小—前角(度)

γ

o。

切削加工常用计算公式

切削加工常用计算公式文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]

附录3:切削加工常用计算公式

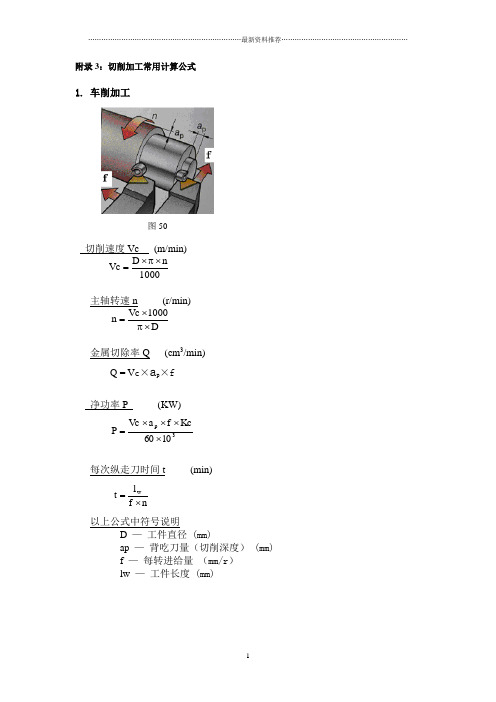

1.车削加工

每次纵走刀时间t (min)

以上公式中符号说明

D —工件直径 (mm)

ap —背吃刀量(切削深度) (mm) f —每转进给量(mm/r)

lw —工件长度 (mm)

2. 铣削加工

铣削速度Vc (m/min)

主轴转速n (r/min)

每齿进给量fz (mm)

工作台进给速度Vf (mm/min)

金属去除率Q (cm3/min)

净功率P (KW)

扭矩M (Nm)

以上公式中符号说明

D —实际切削深度处的铣刀直径(mm)

Z —铣刀齿数

ap —轴向切深 (mm)

ae —径向切深 (mm)

3. 钻削加工

切削速度Vc (m/min)

主轴转速n (r/min)

每转进给量f (mm/r)

进给速度Vf (mm/min)

金属切除率Q (cm3/min)

净功率P (KW)

扭矩M (Nm)

以上公式中符号说明:

d —钻头直径 (mm)

kc1 —为前角γo=0、切削厚度hm=1mm、切削面积为1mm2时所需的切削力。

(N/mm2)

mc —为切削厚度指数,表示切削厚度对切削力的影响程度,mc值越大表示切削厚度的变化对切削力的影响越大,反之,则越

小

—前角(度)

γ

o。

铣削力计算公式详解

铣削力计算公式详解铣削力是指在铣削加工过程中,机床刀具对工件所施加的力。

了解铣削力的大小和方向对于选择合适的刀具、确定加工参数、保证加工质量和延长刀具寿命都具有重要意义。

铣削力的计算涉及到多个参数和复杂的物理过程,本文将详细介绍铣削力的计算公式及其背后的物理原理。

1.铣削力的基本概念在进行铣削加工时,刀具在切削工件时会受到力的作用,这些力包括切削力、进给力、轴向力和切向力。

其中,切削力是最主要的力,其大小与切削参数、刀具特性、工件材料等有关。

铣削力的大小和方向对加工过程中的刀具选择、机床加工性能、加工质量等均有重要影响。

因此,进行铣削力的准确计算是十分重要的。

2.铣削力的计算参数铣削力的大小与多个参数有关,主要包括刀具和工件材料的物理性质、刀具几何参数、切削参数等。

(1)刀具和工件材料的物理性质刀具和工件材料的硬度、强度、韧性等物理性质会直接影响铣削力的大小。

一般来说,材料的硬度越大,切削力越大。

(2)刀具几何参数刀具几何参数包括刀具刃口半径、主偏角、切削刃数等,这些参数都会影响切削过程中的切削力的大小和方向。

(3)切削参数切削参数包括切削速度、进给速度、切削深度等,这些参数对切削力也会有显著影响。

3.铣削力计算的常用公式铣削力的计算是一个复杂的过程,需要考虑多个参数的相互作用。

根据不同的计算方法和模型,可以得到不同的计算公式。

下面介绍一些常用的铣削力计算公式。

(1)切削力计算公式切削力是铣削过程中最主要的力,其大小与切削参数、刀具特性和工件材料等有关。

常用的切削力计算公式包括切向切削力Fc、轴向切削力Fa和周向切削力Ff的计算公式。

Fc的计算公式一般为:Fc = k1 × k2 × k3 × k4 × k5 × k6× k7其中,k1为材料硬度系数,k2为主偏角系数,k3为刀具刃口半径系数,k4为进给系数,k5为切削速度系数,k6为切削深度系数,k7为切削角系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fz=hm * √(D/ap )

Fz=0.2*√10/1.5

Fz=0.5mm

2000mm/min,求此刀具的去料量为多少?

Q=(ae*ap*F)/1000

Q=35*0.6*1.5*2000/1000

Q=63 cm3/min

七、每刃进给量的计算

Fz=hm * √(D/ap )

Fz:实施每刃进给量 hm:理论每刃进给量 ap:Z pitch (mm)

D:刀片直径(mm)

例题 (前提depo XY pitch是刀具的60%)depoΦ35R5的刀,切削NAK80材料hm为0.15mm,Z轴切深

五、逃料孔计算

Φ=√2R2 X、Y=D/4

Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm)

六、去料量的计算

Q=(ae*ap*F)/1000

Q:去料量(cm3/min) ae:XY pitch(mm) ap:Z pitch (mm)

例题. 已知一模具须cavity等高加工,Φ35R5的刀XY pitch是刀具的60%,每层切1.5mm,进给量为

UG铣削加工常用计算公式

一、 三角函数计算

1.tanθ=b/a θ=tan-1b/a

2.Sinθ=b/c Cos=a/c

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)

S:转速(rpm)

三、进给量(F值)的计算

F=S*Z*Fz

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

四、残料高的计算

Scallop=(ae*ae)/8R

Scallop:残料高(mm) ae:XY 步距(mm) R刀具半径(mm)

例题. Φ20R10精修2枚刃,预残料高0.002mm,求步距为多少?

Scallop=ae2/8R 0.002=ae2/8*10 ae=0.4mm