牧野刀库手动操作

Makino TL功能

一 概述

在加工过程中,刀具的磨损、破损将直接影响加工产品的表 面质量和精度。刀具寿命管理功能是用来计算每把刀具的使用寿 命,保证刀具在使用寿命内加工出来的产品具有较高的表面质量 和精度。 刀具寿命管理功能(Tool Life Monitor Function)是用来计 算每把刀具使用寿命的,刀具使用寿命用以下刀具寿命当量之一 来计算:刀具切削时间、切削长度、加工工件个数。 当刀具使用寿命超过预先设定值时,机床出现报警,在对应 刀具资料库中将存储“TL”刀具寿命报警信息,但该刀具仍可继续 使用,直至换用其他程序、其他刀具加工。

5、刀具状态存储区内TL报警的解除 将光标移动到Alarm或Warning栏下,Rest Alarm按钮由 灰色不可操作状态变为黑色可操作状态,按下Rest Alarm按钮,即可解除TL报警。

黑色可操作状态 灰色不可操作状态

6、切削长度、加工工件个数计算刀具寿命的方法基本同刀具切削时 间计算刀具寿命方法。 7、注意事项: 刀具寿命以刀具切削时间和刀具长度为计量当量时:作为规定, 在主轴旋转时开始计算刀具寿命。此外,在以下情况不计算刀具 寿命; A、当主轴执行以下命令而停止时: M00、M01、M02、M06、M30 B、机床变速 C、机床定位 D、机床作快速定位 刀具寿命以加工工件个数为计算指标: 刀具寿命计算通过在M919代码程序行中之S指令设定。若在 M919代码程序行中无S指令时。则系统默认为S1。

下面以刀具切削时间计算刀具寿命为例 2、在设置面板内,选择TL Time Actual、 TL Time Enable、 TL Time Alarm、 TL Time Warn四个选项,在Tool Date 显示屏中即可看到

①

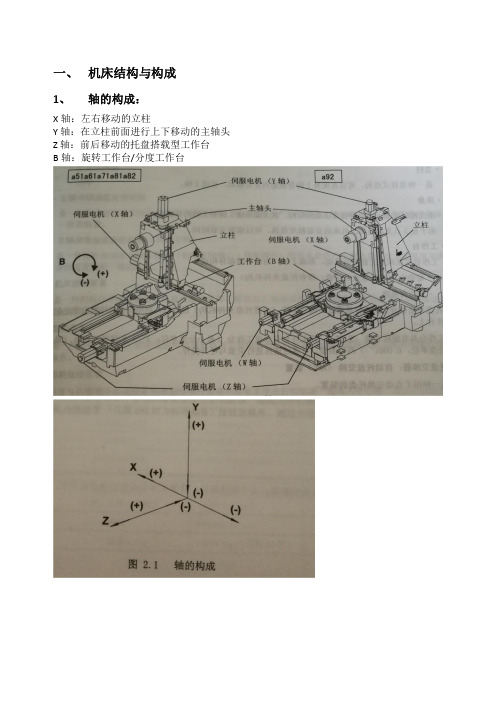

牧野Professional5使用说明书摘要(a1系列 a51 a61 a71 a81 a82 a92卧式加工中心)

(3) NC 功能开关 主操作盘上配置有 4 种类型的 NC 功能开关。标准规格设备上的主操作盘上配置了

[SINGLE BLOCK]、[BLOCK SKIP]、[DRY RUN]、[OPTIONAL STOP]开关。各个开关均为按一下 为开(指示灯点亮),再按一下为关(指示灯熄灭)。

主操作盘上没有配置的功能可通过功能画面进行操作。另外,也可以在柔性开关上设定。

主轴锥孔 快速进给速度 切削进给速度

高度 质量

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

主轴锥孔 快速进给速度 切削进给速度

高度 质量

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

主轴锥孔 快速进给速度 切削进给速度

高度 质量

13100kg(刀具 40 把)

730*730*800m □630mm 1200kg

切屑与从喷嘴冷却液装置和顶部喷淋冷却液供给装置排出的切削油一起流入中心槽。流 出的切屑被中心槽的基座冷却液与机内传送带(仅限 a92 时为标准装备)排放到机外,通过 升降式传送带运送到切屑箱(选购件)内。

3、 机床的基本规格:

a51 移动量 托盘

主轴

进给速度

机床的大小

a61 移动量 托盘

主轴

进给速度

机床的大小

a71 移动量 托盘

主轴

进给速度

机床的大小

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

主轴锥孔 快速进给速度 切削进给速度

高度 质量

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

主轴锥孔 快速进给速度 切削进给速度

高度 质量

X 轴*Y 轴*Z 轴 作业面的大小 最大承载质量 主轴旋转速度

牧野加工中心说明书-牧野加工中心操作规程

牧野加工中心说明书内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.牧野加工中心安全操作规程一、机床通电开启后,注意事项如下:1、机床通电后,检查各开关、按钮是否正常、灵活,机床有无异常现象;2、检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑;3、机床开启后,各坐标轴手动回参考点(机床原点)。

若某轴在回参考点位置前已处在零点位置,必须先将该轴移动到距离原点100mm以外的位置,再进行手动回参考点或在此位置控制机床往行程负向移动,使其回参考点;4、在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物;5、NC程序输入完毕后,应认真校对、确保无误。

其中包括代码、指令、地址、数值、正负号、小数点及语法的查对;6、按工艺规程安装找正好夹具;7、正确测量和计算工件坐标系,并对所得结果进行验证和验算;8、将工件坐标系输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对;9、刀具补偿值(长度、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对;二、工件加工过程中,注意事项如下:1、在进行高精密工件成型加工时,应用千分表对主轴上之刀具进行检测,使其静态跳动控制在3µm以内,必要时需重新装夹或更换刀夹系统;2、无论是首次加工的零件,还是周期性重复加工的零件,加工前都必须按照图样工艺、程序和刀具调整卡,进行逐把刀、逐段程序的检查核对.3、单段试切时,快速倍率开关必须置于较低档;4、每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符;5、在程序运行中,要重点观察数控系统上的几种显示坐标显示:可了解目前刀具运动点在机床坐标系及工件坐标系中的位置了解这一程序段的运动量,还有多少剩余运动量等寄存器和缓冲寄存器显示:可看出正在执行程序段各状态指令和下一程序段的内容主程序和子程序显示:可了解正在执行程序段的具体内容;对话显示屏(Custom):可了解机床当前主轴转速、当前切削进给速度、主轴每转切削进给、主轴当前切削载荷及各行程轴载荷, 并可由主轴每转切削进给计算出相应刀具每刃切削量。

牧野机床作业规范

2 基本不要使用 & 降低切削条件

工件加工程序

安全作业规范

• 用 NCVIEW 或其他模

拟软件打开程序,检

查程序运行的最大Z

向深度,综合考虑实

际加工形状,确认程

序单上刀具伸出长度

Z

是否正确。

向

深

度

错误的事例-FACE

安全作业规范

SN

Program

Process

Tool

必须监控程序运行的开始阶段

在确认偏置和程序后、还必须监控程序的起始阶段。

●确认刀具开始进入切削时的状态

在入切时,左手放在停止按钮,右手控制机床移动速度的倍率,

观察Z向的残留移动量,防止发生紧急情况。

入切时,残留移 动量的确认

安全作业规范

●切削开始

加工开始前,需要在EDIT 模式下按下 Reset 键使光标移动回程序起始头再运行程序 如果程序在加工过程被中断,同样必须在 EDIT 模式下按下 Reset 键使光标移动回 程序起始头再运行程序。

Overh

ang

1

O1011

Roughing

Dia 10 EM

25mm

2

O1012

3

O1002

4

O1003

5 O1004

6 O1005

Roughing

Dia 10

50mm

此

EM

Dia 8.0

三

Roughing

BEM

30mm

项

Semi

Dia6.0 BEM

30mm

长

Finish

度

Finish

Dia 6.0 30mm

火花机MAKINO.

日本牧野NC ELECTRICAL DISCHARGE MACHINE数控计算机火花机SIMPLE OPERATION MANUA L简明操作手册(M G H系统)牧野机床(中国)有限公司应用部编制二零零四年二月二日牧野(中国)火花机中文操作手冊1前言MAKINO放电加工机MGH新系统已在二零零二年七月份向世界推出,为了配合客户更好的使用该机型,我公司技术部专门编制了这本手册,希望对您的使用有所帮助.如果您在使用中有任何疑问,欢迎致电牧野(中国)公司本手册主要内容有﹕一、机床简介二、操作按钮键的使用三、加工前的准备事宜四、程序的编写五、如何激活加工六、机床各功能的使用七、MODEL PLAN(数据模型)八、摇动方式九、加工方式十、放电组合的选用十一、扩孔加工十二、精密加工定位技朮十三、拋光加工(面积小于30×30mm,非镜面加工机)十四、螺纹孔加工(I用G103扩镗,II用C轴头)十五、C轴头的使用十六、镜面机的加工(HQSF)十七、ATC的使用十八、连续加工的步骤十九、IES程序自成二十、G码和M码表二十一警报以及消除二十二日常保养二十三附表由于时间仓促,资料有限,错误在所难免,在内容和技朮上尚有不足、不当之处,恳请广大用户赐面给予斧正、以及提出宝贵意见,为以后的版本修订,提供更好的第一手的手册资料,精益求精,务求做到最好。

牧野机床(中国)有限公司应用部二○○四年二月二日牧野(中国)火花机中文操作手冊2一、机床简介2)机床性能指针最小步进单位:0.001mm(C 轴0.001度),最小驱动单位:0.0025mm(C 轴0.001度/0.0001turn), 工件坐标系:80个,程序内存量:470KB ,电池使用年限10年,三轴滑枕控制移动,行程限位保护 电极位置补偿32个,电极直径补偿99个,放电组合M100(其中10为用户自设),加工电压选择:8种,加工电流选择:90种,加工条件号码E2,000(其中1,000为用户自设)。

MAKINO用户操作和维护说明书

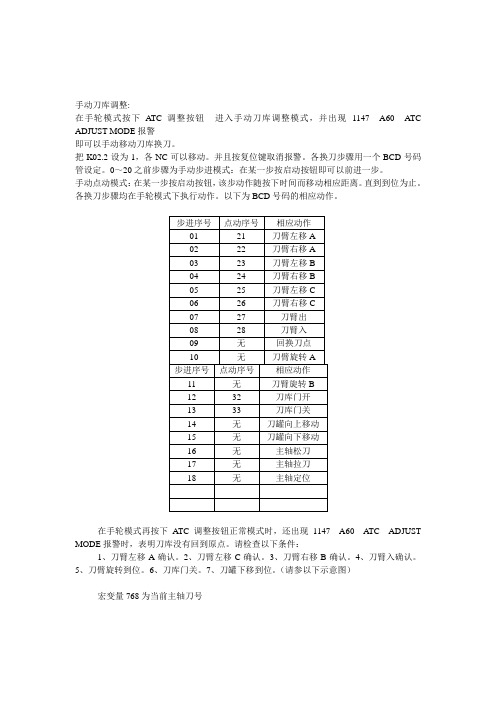

手动刀库调整:

在手轮模式按下A TC调整按钮进入手动刀库调整模式,并出现1147 A60 A TC ADJUST MODE报警

即可以手动移动刀库换刀。

把K02.2设为1,各NC可以移动。

并且按复位键取消报警。

各换刀步骤用一个BCD号码管设定。

0~20之前步骤为手动步进模式:在某一步按启动按钮即可以前进一步。

手动点动模式:在某一步按启动按钮,该步动作随按下时间而移动相应距离。

直到到位为止。

各换刀步骤均在手轮模式下执行动作。

以下为BCD号码的相应动作。

在手轮模式再按下ATC调整按钮正常模式时,还出现1147 A60 A TC ADJUST MODE报警时,表明刀库没有回到原点。

请检查以下条件:

1、刀臂左移A确认。

2、刀臂左移C确认。

3、刀臂右移B确认。

4、刀臂入确认。

5、刀臂旋转到位。

6、刀库门关。

7、刀罐下移到位。

(请参以下示意图)

宏变量768为当前主轴刀号。

牧野加工中心操作规程

加工中心安全操作规程一、机床通电开启后,注意事项如下:1、机床通电后,检查各开关、按钮是否正常、灵活,机床有无异常现象;2、检查电压、油压、气压是否正常,有手动润滑的部位先要进行手动润滑;3、机床开启后,各坐标轴手动回参考点(机床原点)。

若某轴在回参考点位置前已处在零点位置,必须先将该轴移动到距离原点100mm以外的位置,再进行手动回参考点或在此位置控制机床往行程负向移动,使其回参考点;4、在进行工作台回转交换时,台面上、护罩上、导轨上不得有异物;5、NC程序输入完毕后,应认真校对、确保无误。

其中包括代码、指令、地址、数值、正负号、小数点及语法的查对;6、按工艺规程安装找正好夹具;7、正确测量和计算工件坐标系,并对所得结果进行验证和验算;8、将工件坐标系输入到偏置页面,并对坐标、坐标值、正负号及小数点进行认真核对;9、刀具补偿值(长度、半径)输入偏置页面后,要对刀具补偿号、补偿值、正负号、小数点进行认真核对;二、工件加工过程中,注意事项如下:1、在进行高精密工件成型加工时,应用千分表对主轴上之刀具进行检测,使其静态跳动控制在3µm以内,必要时需重新装夹或更换刀夹系统;2、无论是首次加工的零件,还是周期性重复加工的零件,加工前都必须按照图样工艺、程序和刀具调整卡,进行逐把刀、逐段程序的检查核对.3、单段试切时,快速倍率开关必须置于较低档;4、每把刀首次使用时,必须先验证它的实际长度与所给补偿值是否相符;5、在程序运行中,要重点观察数控系统上的几种显示;坐标显示:可了解目前刀具运动点在机床坐标系及工件坐标系中的位置了解这一程序段的运动量,还有多少剩余运动量等;寄存器和缓冲寄存器显示:可看出正在执行程序段各状态指令和下一程序段的内容:主程序和子程序显示:可了解正在执行程序段的具体内容;对话显示屏(Custom):可了解机床当前主轴转速、当前切削进给速度、主轴每转切削进给、主轴当前切削载荷及各行程轴载荷,并可由主轴每转切削进给计算出相应刀具每刃切削量。

牧野MAKINO机报警说明书

河源龙记金属制品有限公司维修二部2006-05-27目录1100 A00 T C0DE EXECUTE CONDITION ABNORMITY。

11101 A01 T CODE ERROR。

11102 A02 MAG ROTA TE CONDITION ABNORMITY。

11102 A03 MAG PIN CHECK ABNORMITY。

11103 A04 MAG ROTATE ABNORMITY1104 A05 MAG ADJUST MODE1105 A06 POT MOVE CONDITION ABNORMITY1106 A07 POT PIN CHECK ABNORMITY2107 1107 A10 SP NO.>99 ERROR1108 A11 POT POSITION ABNORMITY1109 A12 POT ADJUST MODE1110 A13 S CODE ERROR1111 A14 SP EXCHANGE CONDITION ABNORMITY1112 A15 SP EXCHANGE ERROR1113 A16 SP EXCHANGE END ERROR1114 A17 COOL 1 MOTOR OVER LOAD1115 A20 COOL 2 MOTOR OVER LOAD1116 A21 CHIP MOTOR OVER LOAD1118 A23 OIL FAN OVER LOAD1117 A22 OIL MOTOR OVER LOAD1119 A24 LUB PRESSURE CHECK ABNORMITY1120 A25 LUB MOTOR OVER LOAD2121 1121 A26 LUB LEVEL ABNORMITY1122 A27 SP ROTATE ERROR1123 A30 TOOL EXCHANGE CONDITION ABNORMITY1124 A31 COIL ABNORMITY1125 A32 BRIDGE ABNORMITY2126 1126 A33 LIMIT SWITCH RELEASE1127 A34 SP COOL UNITABNORMIt1128 A35 APC IN AXIS SIDE UP/DOWN ABNORMITY1129 A36 APC UP ERROR1130 A37 SP ORI ERROR1131 A40 ARM LEFT MOVE A 90 SIDE ABNORMITY1132 A41 ARM RIGHT MOVE A 90 SIDE ABNORMITY1133 A42 ARM LEFT MOVE B MAG SIDE ABNORMITY1134 A43 ARM RIGHT MOVE B MAG SIDE ABNORMITY1135 A44 ARM LEFT MOVE C SP SIDE ABNORMITY1136 A45 ARM RIGHT MOVE C SP SIDE ABNORMITY1137 A46 ATC DOOR OPEN ABNORMITY1138 A47 ATC DOOR CLOSE ABNORMITY1139 A50 ARM OUTABNORMITY1140 A51 ARM IN ABNORMITY1141 A52 ARM ROTA TE A ABNORMITY1141 A52 ARM ROTA TE A ABNORMITY1142 A53 ARM ROTA TE B ABNORMITY1143 A54 SP UNCLAMP ABNORMITY1144 A55 SP CLAMP ABNORMITY1145 A56 POT TOOL EXIST1146 A57 SPINDLE ROTATE NOT CLAMP1147 A60 ATC ADJUST MODE报警详细说明:1100 A00 T C0DE EXECUTE CONDITION ABNORMITY(T代码执行异常)产生报警的可能原因:1、主轴上刀号为0。

刀库调试

刀库调试,按,将光标所示位置设为1,即输入密码:807667 按按,按,输入4310.0按,将4310.0改成﹩8001 即输入密码:250233 按,按提示信息:主轴需要定位吗?NC START - 是/ NC STOP - 否按,按,长按手轮面板上的,此提示信息表示:+ 表示刀库门打开+ 表示刀库门关闭长按手轮面板上的,此提示信息表示:+ 表示刀盘门打开(FLAP)+ 表示刀盘门关闭(FLAP)下面是补充说明手轮其他按键的功能长按手轮面板上的,此提示信息表示:+ 表示主轴松开(主轴松开后为保持松开状态)+表示主轴夹紧长按手轮面板上的,此提示信息表示:+ 表示刀库正转+表示刀库反转需要退出手轮模式时,按,此提示信息为,检查刀套表,按退出,按退出。

需要检查刀库开门和关门的速度按,,首先检查信号是否有,如没有,需查线O3 :刀库门关闭,输出信号I22:刀库门关闭,输入信号O2 :刀库门打开,输出信号I21:刀库门打开,输入信号O54 :刀盘门关闭(FLAP),输出信号I150:刀盘门关闭(FLAP),输入信号O53 :刀盘门打开(FLAP),输出信号I149:刀盘门打开(FLAP),输入信号使用手轮模式打开和关闭刀库门时,需根据下面窗口检查速度是否居中在黄线对应的位置为刀库打开和刀库关闭速度居中的位置,如果过快或者过慢,需调节位于气控柜的调节速度旋钮,如下图两个旋钮分别对应刀库门打开和刀库门关闭第一步将螺母旋松,(此螺母在旋紧的状态,调节旋钮也被锁住)第二步将其中A 旋钮旋到底,左或者右都可以,使用手轮模式 ,执行刀库门打开或者关闭,可以很快知道A 旋钮调节的是刀库门打开,还是刀库门关闭。

A 旋钮左旋是气压增大,还是降低.第三步刀库门打开和刀库门关闭速度调到居中后,旋紧螺母。

启动驱动。

关闭刀库门。

映射刀库。

显示信息 …REF O.K“。

如果不正常,移动参照螺栓。

Magazin REF-Nocken OK Position:+2.8507(GRAD)Magazin REF-Nocken Nicht OK NOCKEN+1 PLAETZE WERSCHIEBEN 参照螺栓只能用手拧,不能用扳手拧,会拧断。

加工中心调刀按键操作方法

加工中心调刀按键操作方法加工中心调刀按键是指在机床操作中,用于调整和设置加工中心刀具的操作按键。

正确的操作方法对于保障加工质量和提高生产效率非常重要。

下面将详细介绍加工中心调刀按键的操作方法。

1. 确认安全在进行加工中心调刀操作之前,首先要确认设备处于停止状态,并且进行必要的安全检查。

确保电源已经关闭、主轴已停止旋转,并且没有其他工件或障碍物影响操作。

2. 打开控制面板将加工中心控制面板打开,确保显示屏幕正常,并且按键和按钮处于可操作状态。

3. 进入刀具管理界面在控制面板上找到刀具管理菜单或功能,并进入该界面。

通常在主菜单或设置菜单中可以找到这一功能。

4. 选择刀具根据加工需求和刀库中的刀具情况,选择需要调整和设置的刀具。

通常可以通过按键或者触摸屏来实现刀具的选择和切换。

5. 调整刀具参数根据实际加工要求,调整刀具的参数,包括刀具长度、半径补偿、补偿方向等。

可以通过按键或者旋钮来输入和调整参数值,也可以通过触摸屏来进行相应的操作。

6. 确认调整在进行刀具参数调整之后,需要确认参数的正确性和有效性。

通常可以通过显示屏上的参数数值来确认,也可以通过模拟程序或试切来验证刀具参数的有效性。

7. 保存设置如果刀具参数调整正确无误,需要及时保存设置。

通常可以通过按键或者菜单操作来保存刀具参数的设置。

8. 测试运行在调整和设置刀具之后,需要进行测试运行来验证刀具的切削性能和加工效果。

在测试运行时,需要注意观察切削情况,并根据实际情况进行调整和修正。

9. 关闭控制面板在完成刀具调整和测试运行之后,需要关闭控制面板,并及时清理和整理工作场地。

10. 完成操作记录在完成加工中心调刀操作之后,需要及时进行操作记录和数据保存。

记录包括刀具参数设置、测试运行情况、加工效果评估等内容。

总之,加工中心调刀操作是加工中心使用过程中非常重要的一环,正确的操作方法可以提高加工质量和生产效率,避免因刀具参数错误导致的损失。

通过以上详细介绍,相信大家对加工中心调刀按键操作方法有了更深入的了解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

V33机床刀库手动模式操作:

确定在手动模式下。

(已处在换刀状态下:G91G30Z0;G91G30X0;M19;

M6;……),操作步骤:

CUSTOM(控制面板上)→MAINTENANCE(维护模式) →MODE SELECT(选择刀库手动模式)

在刀库手动模式屏幕中,可看到刀库的操作步骤:

1.如果卡刀情况发生,尽量在手动使刀库手柄回复原先位置前摘除主轴和转臂上的刀具夹头,然后再进行其他操作。

此时可能需要使主轴首先恢复正常位置再在手动模式下摘除刀柄。

2.移动主轴前务必确认主轴上的刀具锁紧键是否关闭,并判断是否会影响下一步动作,以防止强迫拉出损坏机器。

3.刀库手动模式屏幕显示为:

按键中的各项内容意思:

1、Shutter close:刀库门关闭

2、Shutter close:刀库门打开

3、Swing Arm High Speed Retract:旋转臂高速缩回

4、Swing Arm Low Speed Retract:旋转臂低速缩回

5、Swing Arm High Speed Retract Mode:旋转臂清洁气模式关

6、Swing Arm High Speed Advance:旋转臂高速伸出

7、Swing Arm Low Speed Advance:旋转臂低速伸出

8、Swing Arm High Speed Advance Mode:旋转臂清洁气模式开

9、Main Arm CW:机械手顺时针旋转180度

10、Main Arm CCW:机械手逆时针旋转180度

11、Gripper Unlock:锁紧块松开

12、Gripper Lock:锁紧块锁紧

13、Stroke Exend:行程扩张(该状态下换刀位置

X方向超程不报警)

机床刀对刀交换操作步骤:

进入刀库手动模式→○13X轴行程扩张(该状态下换刀位置X方向超程不报警)→将主轴置于换刀点位置(第二参考点)→主轴定向定位→②将刀库门打开→⑧旋转臂清洁气开→⑤旋转臂清洁气关→⑥或⑦旋转臂伸出→在手动模式下将主轴刀具松开→○12锁紧块锁紧→用手动方式将主轴抬起(用手轮摇起前相对坐标清零)→○10回转臂逆时针旋转180度→○11锁紧块松开→用手动方式将主轴下降回到第二换刀点位置(用手轮缓慢摇至相对坐标的零点)→主轴刀具夹紧→○3或○4回转臂退回原位→主轴移动到正常的行程之内→①刀库门关闭→○13行程扩张解除→退出刀库手动模式

按键中的各项内容意思:

1、ATC Shifter Advance:ATC机械手伸出

2、ATC Shifter Retract:ATC机械手退回

3、ATC Shifter Up:ATC机械手向上

4、ATC Shifter Down:ATC机械手向下

交换步骤:

○1ATC机械手伸出○4ATC机械手向下○2ATC机械手退回○3ATC机械手向上。