滚切剪最大剪切力计算公式的研究

滚切剪力能参数实验研究及剪切过程模拟-分享学习

滚切剪力能参数实验研究及剪切过程模拟第1章综述圆弧剪刃滚切式钢板剪切机简称“滚切剪”,它具有剪切质量高、能耗小、寿命长等特点,现已成为中厚钢板精整工序中的重要设备。

由于滚切剪的剪切动作和机构组成较其它剪切机有较大的特殊性,加之滚切剪技术在我国的中厚钢板生产中是初步应用,所以国内有关滚切剪剪切理论、力能参数和结构参数的研究仍然有许多空白。

剪切机力能参数包括剪切力和电机功率。

剪切力是剪切机的主要参数,驱动剪切机的电机功率、剪切机主要零件尺寸的确定、安全使用或充分发挥剪切机的能力都与剪切力有关。

因而精确的计算在各种剪切条件下的剪切力,对于合理的设计剪切机非常重要。

1.1 中厚板剪切机的介绍剪切机是一种切断金属材料的一种机械设备。

在轧制生产过程中,大断面的钢锭和钢坯经过轧制后,其断面变小,长度增加。

为了满足后继工序和产品尺寸规格的要求,各种钢材生产工艺过程中都必须有剪切工序。

剪切机的用途就是用来剪切定尺、切头、切尾、切边、切试样及切除轧件的局部缺陷等。

剪切机是轧钢机械中重要的辅助设备之一,因此剪切机剪切能力的大小,直接影响轧机生产能力能否充分发挥以及轧制线金属流程的平衡问题。

剪切机还广泛的使用在机械制造和修理等部门。

剪切机的种类很多,对剪切机的分类,从不同角度,有不同的分法。

按剪切方式可分为横剪和纵剪;按剪切轧件的温度分为热剪和冷剪;按剪切机的驱动方式可以分为机械剪、液压剪和气动剪;按机架的型式分为开式剪和闭式剪;按剪切轧件的品种又可分为钢坯剪切机、钢板剪切机、型钢剪切机和切管机等。

通常,按剪切机的剪刃形状与配置等特点可分为平行刃剪切机、斜刃剪切机、圆盘式剪切机。

近年来又出现了一种圆弧剪刃的滚切式剪切机。

1)平行刃剪切机平行刃剪切机的两个剪刃是彼此平行的(图1-1a),他通常用来在热态下横向切方形或矩形断面的钢坯。

也可以用来冷剪型材,将刀片作成成型剪刃来剪切非矩形断面的轧件。

平刃剪切机,在工作时能承受的最大剪切力是它的主要参数,故人们习惯以最大剪切力来命名。

剪切力计算

剪切力计算剪切力是一种分量,它是用于衡量物体面对面施加的压力大小的量度。

剪切力可以用来衡量物体的表面粗糙程度或者物体之间相互作用的大小。

这是一种非常有用的工程物理数据,对机械、航空、轮胎等行业非常重要。

剪切力的计算在计算机科学和机械工程的领域中得到了广泛的应用。

剪切力的定义剪切力可以定义为某一物体面对面施加的压力大小。

如果把一块玻璃板水平放置在桌面上,那么施加在上面的压力就可以定义为剪切力。

剪切力是一种作用在体上的力,是由施加者和接受者之间的作用力决定的。

施加者和接受者之间的作用力可以通过动能的变化来计算出剪切力的大小。

剪切力的计算剪切力的计算是一个比较复杂的过程,它涉及到物理学、数学和工程学等多个领域。

计算剪切力的具体步骤是:1.先,计算施加者和接受者之间的相对位移(即物体之间的距离及速度)。

2.后,计算两个物体之间的动能变化。

3.着,计算出施加者和接受者之间的作用力。

4.后,计算出剪切力值。

剪切力的应用剪切力具有极高的重要性,它在机械、航空、轮胎等行业中都有广泛的应用。

由于它是物体之间面对面施加的压力,因此在机械领域中,剪切力可以用来计算物体的摩擦,温度变化,以及其他的机械变化。

例如,当一个金属材料经过热处理时,剪切力可以用来计算金属材料在不同温度下的变形程度。

在航空领域中,剪切力可以用来计算飞机的平衡。

例如,在飞机飞行时,剪切力会影响飞机的前进方向,以及机翼上的气动压力等。

最后,在轮胎行业中,剪切力可以用来计算轮胎的抓地力,以及轮胎与路面之间的摩擦力等。

因此,剪切力的应用非常重要,它可以用来预测物体的变形、温度变化,以及飞机的飞行性能等。

结论从上面的讨论可以看出,剪切力是一种非常重要的物理量度,它可以用来衡量物体之间相互作用的大小和表面粗糙程度。

剪切力的计算是一个比较复杂的过程,因此,需要运用物理学、数学和工程学等多个领域的知识来计算出剪切力值。

此外,剪切力在机械、航空、轮胎等行业中有着广泛的应用,它可以用来预测物体的变形、温度变化,以及飞机的飞行性能等。

剪切力的计算方法剪力强度公式

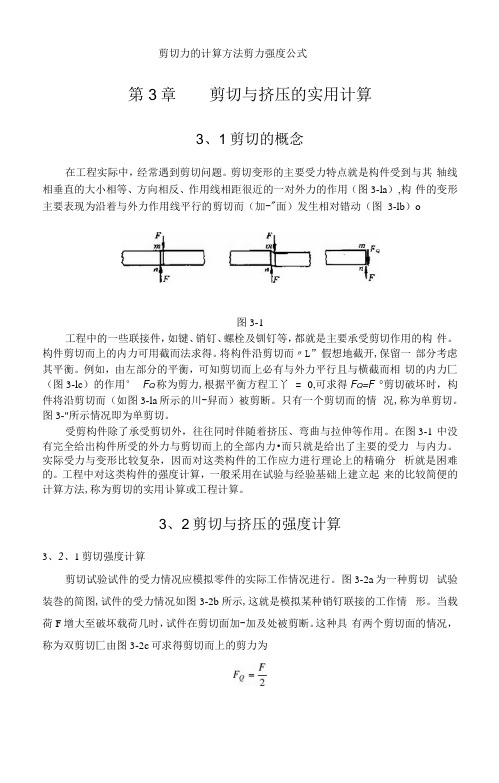

第3章剪切与挤压的实用计算3、1剪切的概念在工程实际中,经常遇到剪切问题。

剪切变形的主要受力特点就是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-la),构件的变形主要表现为沿着与外力作用线平行的剪切而(加-"面)发生相对错动(图3-lb)o图3-1工程中的一些联接件,如键、销钉、螺栓及钏钉等,都就是主要承受剪切作用的构件。

构件剪切而上的内力可用截而法求得。

将构件沿剪切而〃L”假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切而上必有与外力平行且与横截而相切的内力匚(图3-lc)的作用° F Q称为剪力,根据平衡方程工丫= 0,可求得F Q=F°剪切破坏时,构件将沿剪切而(如图3-la所示的川-舁而)被剪断。

只有一个剪切而的情况,称为单剪切。

图3-"所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲与拉伸等作用。

在图3-1 中没有完全给出构件所受的外力与剪切而上的全部内力•而只就是给出了主要的受力与内力。

实际受力与变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析就是困难的。

工程中对这类构件的强度计算,一般采用在试验与经验基础上建立起来的比较简便的计算方法,称为剪切的实用讣算或工程计算。

3、2剪切与挤压的强度计算3、2、1剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a为一种剪切试验装巻的简图,试件的受力情况如图3-2b所示,这就是模拟某种销钉联接的工作情形。

当载荷F增大至破坏载荷几时,试件在剪切面加-加及处被剪断。

这种具有两个剪切面的情况,称为双剪切匚由图3-2c可求得剪切而上的剪力为图3-2由于受剪构件的变形及受力比较复杂,剪切而上的应力分布规律很难用理论方法确泄,因而工程上一般采用实用il•算方法来计算受剪构件的应力。

在这种计算方法中, 假设应力在剪切而内就是均匀分布的。

滚筒式飞剪力能参数计算及优化

重庆大学硕士学位论文滚筒式飞剪力能参数计算及优化姓名:***申请学位级别:硕士专业:机械电子工程指导教师:***200311153滚筒式飞剪力能参数计算数学模型3.1滚筒式飞剪剪切过程分析金属的剪切过程可以分为以下几个阶段:刀片弹性压入金属阶段:刀片塑性压入金属阶段;金属塑性滑移阶段;金属内裂纹萌生阶段和扩展阶段;金属内裂纹失隐扩展和断裂阶段。

一般可粗略地分为两个阶段:刀片压入金属阶段和金属塑性滑移阶段。

图3.1滚筒飞剪剪切过程示意图Fi93.1Therouteofcutofrotaryflyingshears在不同的阶段,被剪切金属剪切区域内应力状态是不同的。

在整个剪切过程中,剪切力应力状态不断变化,剪切力也不断变化。

实验表明,最大剪切力产生于刀片塑性压入阶段终了、金属塑性滑移阶段开始之时。

因此,一般可将剪切过程分为两个阶段来建立剪切过程的受力模型。

压入阶段作用在被剪切金属上的力,如图3.2所示。

图3.2平行刀片剪切时作用力图Fi93.2Theforceofparallelbladeinthecutting重庆大学硕士学位论文9软件设计图9.3系统主界面Fi99.3Themainsurfaceofsystem9.2接口设计接口设计是软件模块之间和模块内部的输入、输出的关系,在这里分三个方面来描述,即:数据库数据录入接口设计、力能参数接口设计和辅助优化接口设计。

9.2.1数据库数据录入接口设计剪切抗力接图9.4数据库管理接口图Fi99.4Theinterfaceofdatabasemanagement机接口9.4功能模块9.4.1数据库模块数据库模块建立金属材料剪切抗力数据库、金属材料力学性能数据库、电动机基本参数数据库和减速机基本参数数据库,为剪切力能参数评估、辅助优化设计提供基础数据。

具体内容如下:a)金属材料剪切抗力数据库对金属材料剪切抗力特性曲线插值点的相对切入深度比与剪切抗力系数的数据进行录入、编辑、保存和删除,并绘制剪切抗力特性曲线。

滚筒机构螺旋剪刃飞剪机静态剪切力计算公式探讨

( 7)

式中 ql 作用在刀片单位长度上的剪切力

y=

0 h=

lt g

l =

h tg

则 dl =

d

h tg

=

h tg

d

∫ ∫ ∫ ∫ P 1 =

hdl =

h

t

h g

d

=

h2 tg

d

=

h2 Ktg

d

=

h2 Ktg

a=

0. 6 b

h2 K tg

( N)

( 8)

[ 5]

延伸率

=

1.

0

2~1. 6

3. 1. 2 螺旋刃双向剪切法

机构已经保证了上下剪刃的位移和线速度差 因 L B1 = B / cos 1 , 当 1 ≤1°时, cos 1≈1,

的精度, 所以可以认为上下剪刀切入板材的 abc 当忽略 0. 15‰之差时, 则有 L B1= B 。同样, 切入

和 def 是一样的。

板材的任意螺旋刃长

l1x = b1x / cos 1 , 有 l 1x = b1x 。

Descriptors drum -t ype fly ing shear, spir al scissors, cut t ing f orce, f lying shear

1 前言

创新设计的 “外耦滚筒机构协衡飞剪机”于 1998 年在宝钢取得了成功。它是一种滚筒机构螺 旋剪刃飞剪机。

滚筒式平直刃飞剪机是最早用于生产的一种 飞剪。大约在 20 世纪 50 年代初, 为了减小剪切 力, 前苏联提出了在滚筒上使用螺旋剪刃的原理; 直到 60 年代才由英国哈尔顿机器制造公司制造 成功, 成为世界上著名的哈尔顿飞剪机。这类飞 剪具有附加动态力小, 生产效率高, 结构简单, 容 易控制等优点; 但是由于在机构参数确定的方法 上没有广义的优化理论根据[ 1] , 始终没有找到它 们的最佳轨迹, 最大剪切板厚 ( 冷剪) 一直限制 在 h≤2. 5mm 以内 ( 北京、上海、西安等地国家 指定单位四次查新, 三次向国外专业厂家专访, 书 面结论与历年来所掌握的资料完全吻合, hmax ≤ 2. 5mm 成了定论[ 2] ) 。因此它们只在冷剪板厚范 围 U< 1mm 的机组中得到了发展, 如果偶有超越 2. 0~2. 5mm 的情况, 也要在同一机组中使用另

滚切式双边剪与圆盘式双边剪对比分析(郝金川)最终

滚切式双边剪与圆盘式双边剪对比分析大连重工·起重集团有限公司设计研究院郝金川侯晓伟谢献恩摘要:中厚板生产线新上或技改项目都存在剪切设备的选型问题。

本文就两种常用切边剪设备的剪切机理、主要特点、剪切能力、结构性能及投资分析等方面进行分析比较。

关键词:滚切式双边剪;圆盘剪;技术分析1概述中厚板车间主要由炉区、轧机区及精整区等部分组成。

剪切机是精整区必不可少的设备,剪切机分别用于剪切定尺、切头、切尾、切边及切试样等不同缺陷部位。

在中厚板生产线中剪切机的种类很多,根据剪刃形状与配置方式等特点来分,切边剪可分为斜刃式即铡刀剪、圆盘式即圆盘剪和滚切式即滚切剪三种型式。

本文将对国内常用的滚切式双边剪和圆盘式双边剪两种剪切设备进行技术分析。

2 剪切机组工作原理剪切机组主要由一台双边剪本体、前后运输辊道、激光划线装置、磁力对中装置和切边收集等辅助设备组成。

双边剪本体由固定剪、移动剪、剪刃更换装置及废料溜槽等部分组成。

双边剪前设有激光划线装置,用于标示钢板的剪切范围,移动侧光束的位置可根据剪切钢板宽度进行调整。

当钢板位置需要进行调整时,位于辊道之间的磁力对中装置可调整钢板在辊道上的横向位置。

移动剪与固定剪相对布置,当剪切不同宽度钢板时可调整移动剪的位置以满足钢板切边的需要。

双边剪机架前后设有夹送辊,在剪切时输送钢板,移动侧的夹送辊随移动剪一起进行位置调整。

2.1 滚切式双边剪滚切式双边剪采用三轴三偏心滚切式,每侧剪切机有三个偏心轴,其中两个用于切边剪,实现滚动剪切,一个用于碎边剪。

滚切式双边剪采用大圆弧剪刃在滚动中对钢板进行剪切。

滚切式双边剪的剪切过程由图1所示。

具有弧形剪刃的上刀座用两个曲轴带动,两根曲轴的转速及转向相同,但相位不同。

因此,弧形剪刃的左端首先下降,直到与下剪刃左端相切,再沿下剪刃滚动,当滚到与下剪刃右端相切时,剪切完成,然后升起,恢复到原位。

图1 滚切式双边剪的剪切过程1.起始位置2.剪切开始3.左端相切4.中部相切5.右端相切6.回到起始位置2.2 圆盘式双边剪圆盘式双边剪由切边剪和碎边剪两部分组成。

降低和消除滚切剪剪切力峰值的研究

关键词 : 滚切剪 ; 剪切力峰值 ; 辊轮导槽导 向装 置

中 图分 类 号 :G 3 T 33 文 献 标 识 码 : B

Th t d 0 d i g a d El n tn he S e rn o c e k Vau e S u y frRe ucn n i mi ai g t h ai g F r e P a l e

滚 切剪 是 当今最 先 进 的用 于 中厚 钢 板剪 切 的 剪 机 机型 , 其适 用 于钢板 的横 切 和纵 切 , 具有 剪切

质 量好 、 切效 率 高和 传动功 率 低等 一 系列优 点 。 剪

上 世 纪七 、 十年代 世 界发 达 国家 已普遍 采用 , 八 近

年来 国 内也 迅 速加快 了其研 制 和推 广 的步伐 。我

u e h d a l oln h a c ie s y r u i r l g s e rma h n . c i Ke r s rlig s e rma h n y wo d :o l h a c ie;p a au f h h a i g fr e u i i g d vc fr n i g rle ie so n e k v l e o e s e r o c ;g d n e ie o nn olr g d lt t n u u

们 认 为 , 滚切 剪 普 遍 存 在 的 剪 切力 峰值 进 行 研 对 究 具有 很好 的现实 意义 , 希望 引起 业 内的重视 。

1 滚切 剪 剪切 力峰 值

剪切行程

图 1 剪切力峰值

Fi r .1 The p a aue o h h a i o c u g e e k v l fte s e rng fr e

圆盘剪剪切原理探讨及剪切力计算分析

圆盘剪剪切原理探讨及剪切力计算分析李学兵【摘要】基于圆盘剪剪切带钢的原理,分析了上、下刀刃侧间隙及重叠量在滚剪剪切过程中对剪切质量的影响大小,并对圆盘剪的上、下刀刃侧间隙及重叠量的设置值提出了新的观点,同时分析了准确地计算圆盘剪剪切力有助于圆盘剪结构合理的设计.根据圆盘剪剪切的工作过程特点,推导出更接近实际的剪切力计算公式.经实践经验证明该推导公式得出的结果与实际更相符.【期刊名称】《机械研究与应用》【年(卷),期】2017(030)005【总页数】3页(P55-57)【关键词】圆盘滚剪;塌角;侧间隙;剪切力【作者】李学兵【作者单位】西北机器有限公司设计研究所,陕西宝鸡 722405【正文语种】中文【中图分类】TG333圆盘剪,也叫滚切剪,是带材(以下以金属材质为例分析)分切和切边工序的关键设备,主要用作带材定宽度分切和带材不规则边料修剪边部缺陷。

圆盘剪从传动结构上可分为动力剪和被动拉剪。

从剪切方式(从上、下滚刀中心在垂直方向上看)上可分为对心式和偏心式,如图1所示。

这两种方式的区别主要是:对心式的圆盘滚剪,带材切边时,经剪切后带材出来往往会上翘,而废边料往往会下弯;而偏心式的圆盘滚剪能获得剪切出来的带材处于水平状态 [1]。

以运用在连续镀锌线上对心式的动力剪,在此圆盘滚剪机组中,为了圆盘滚剪能够更精准、更有效率的滚剪生产作业,在滚剪机组线中,圆盘滚剪单机前后各配备了活套、两套纠偏装置辊(其中一套为高精度纠偏辊)、月牙剪、张力辊、去毛刺单机以及废边碎边剪或废边回收收卷机。

(1) 带材的剪切变形过程包括了带材的弹性变形、塑性变形、断裂裂纹扩展和带材断裂等过程[2],带材剪切过程如图2所示。

在滚剪初始,带材表面受到上下圆盘滚刀的挤压而发生弹性变形,随着挤压力的增大,带材产生弹性压扁并带有略微弯曲,形成塌角[3],如图2(a)所示;当带材移动的时候,上、下圆盘滚刀对带材的挤压力将达到带材的屈服极限时,带材内部发生塑性变形,带材内部晶粒发生滑移过程,从而得到带材本质光亮的切断层,如图2(b)所示;随着带材剪切点水平向上下圆盘滚刀中心点的不断移动,上下圆盘刀不断深入到带材内部,带材在刃口处因应力集中而诱发产生微小裂纹,如图2(c)所示;若上下圆盘滚刀的轴向侧间隙大于零,由上下滚刀切刃的剪切力对带材形成弯曲力矩,在此弯曲力矩的作用下,带材在刃口上下微小裂纹迅速扩展,直至带材断开,形成撕裂断面,如图2(d)所示;之后带材在经过上下剪刃的过程时,也是断裂面上下突起被圆盘刀刃压平和磨平的过程,如图2(e)、(f)所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计算和实测结 果数据见 表 2 。利 用最大 剪切 力 公式 ( 9) 对 滚切阶 段的剪切 力进 行了计 算, 理 论公式计算和实测结果数据见表 3 。表 2 、 3中 P 实测 为表 2 中不同 剪刃间隙 下实测剪 切力的 平 ( 7) 均值。

滚切阶段阻止钢板剪切的阻力来自图 3 阴影 部分的断裂抗力 , 阴影部分的面积简化为 h S= 2tg&

s

图 3 滚切阶段剪切力计算

剪切过程中还要考虑剪刃间隙、刀钝半径、 ( 6) 剪切面积简化后当量角对剪切力的影响。则 P = k 2 k 3 k ∋ ( 1+ ∃) ( 0 5- ∃) %

s

式中, ∃为泊松比 (金属取 ∃= 0 3); %为断裂力 学中的 COD 系数 (高强度钢 %= 1 2 , 中强度钢 % = 1 5 , 低强度钢 %= 2 0~ 2 6) ; 屈服极限。

[ 7]

式为 P= h ( 1+ ∃) ( 1- 2∃) % 2tg &

2 s

。剪 切过程中

( 8)

钢板受平行于裂纹面 , 且位于裂纹前缘的剪应力 的作用 , 属于裂纹中的 % 型撕开型裂纹。在滚切 阶段, 由于切入侧钢板的头部已经断裂, 那么在 后续的剪切运动过程中, 外载荷只要提供裂纹扩 展需要的能量即可 (图 2) 。应用能量释放率作为 断裂判据准则进行滚切阶段剪切力的推导如下。 根据断裂力学对 %型钢板剪切宏观断裂裂纹 , 扩 展阻力率的推导得出 : G C & ( 1+ ∃) ( 1- 2∃) %

For m u la build and industrial research for m axim al shear stress of rolling shears

ZHANG Ji dong , CHU Zh i bing , CHANG Yu , HUANG Q ing xue

( 1 Eng ineer ing R esea rch Center for D epartm ent o fH eavy M ach inery Education, T a iyuan U niversity of Sc ience and T echno logy , T a iyuan 030024 , Ch ina ; 2 China N ationa lH eavy M ach ine ry R esearch Institute C o . , L td. , X i an 710032, Ch ina) Ab strac t : M ak ing pure ro lling shear ing as the ta rget , steps , .i e . th is artic le d iv ided the ro lling shear ing process into two It

切阶段两个阶段 , 在充分考虑了剪切过程对剪切力变化 的基础上 , 推导出切入阶段和滚切 阶段的剪切 力的理论公式 , 并进行修正 , 得出滚切剪的力 能计算 公式 ; 同时 以某大 型钢铁 有限公司 3 000 mm 定 尺滚切剪为例 , 对剪切过程中剪切力进行测定 , 并对理 论公式和实测结果进行对比 , 为滚 切剪能力设 计提供依据。 关键词 : 滚切剪 ; 切入阶段 ; 滚切阶段 中图分类号 : TG 333 文献标识码 : A 文章编号 : 1001- 196X ( 2010) 05- 0059- 04bຫໍສະໝຸດ 2 滚切剪剪切力计算公式的建立

2 1 切入阶段最大剪切力的计算 如图 1 所示, 在滚切剪的切入阶段, 被剪切 钢板的实际有效面积为阴影部分梯形 ABDE 的面 积。试验研究也表明最大剪切力发生在塑性变形 阶段

[ 1- 2]

, 所以在钢板厚度方向上的 E 点 (即厚

度方向的断裂临界点 ) 到达金属的相对切入深度 值时, 把滚切剪剪切力的计算值作为切入阶段的 最大剪切力 , 因为钢板在断裂后, 由于刃口产生 应力集中等因素 , 剪切力将下降很多。

1 1 2 1

cutting and ro lling shear ing through analysis of shearing princ ip le of new type ro lling shear .

deduced the theoretical fo r mu la fo r shear stress in cutting and ro lling shea ring based on g iv ing adequate consid eration in the shea ring process to the shear stress change , m ade correct fo r it and then obta ined the fo r mu la for po w er and energy of rolling shear . M eanwh ile , and iron Co . , L td ., K ey words : as an examp le , tak ing 3 000 mm fixed length ro lling shear in a la rge sca le stee l it tested the shear stress dur ing shear ing and co m pared the tested resu lts ro lling shearing phase

b

为材料抗拉强度极; B

为连杆同上刀架铰接点之间的距离; r 为曲柄半径。

2010 No 5

重型机械

! 61! 综合 式 ( 6)、 ( 7 ) 得 出滚 切阶 段剪 切力 公

2 2 滚切阶段最大剪切力的计算 滚切阶段为裂纹扩展阶段 , 按照断裂力学分 类 , 钢板滚切阶段的断裂行为属于典型宏观断裂 力学中的 弹塑性断裂力 学范畴

0

, t, v, ∀ /h0, r /h 0, p, s , b0 /h 0, !)

对于中厚板生产线上的横切滚切剪 , 曲柄旋 转一周, 圆弧上剪刃与钢板之间的关系会经历切

作者简介 : 张继东 ( 1985- ) , 男 , 太原科技大学硕士研究生。

! 60!

重型机械

2010 No 5

近、切入、滚切、切出四个阶段。切近阶段是上 剪刃倾斜, 形成合理咬入角度 , 影响最大剪切力 大小的关键阶段。切入阶段金属的剪切过程 , 可 分为上剪刃的弹性压入、金属塑性滑移、裂纹萌 生、裂纹扩展直至失稳断裂几个阶段。滚动剪切 阶段, 钢板的有效剪切面积和单位剪切抗力基本 保持不变, 所以剪切力在此阶段比较稳定 , 基本 保持不变, 同时由于钢板已经断裂, 所以此阶段 剪切力最大值的计算也同切入阶段有所不同。滚 动切出阶段 , 在刀弧最低点未到钢板右端 , 钢板 已经全部断裂。通过对剪切过程的分析可知 , 滚 切剪剪切过程分弹性压入到塑性滑移的切入阶段 和弹塑性压入裂纹扩展的滚切阶段。由于这两个 阶段金属剪切断裂的过程完全不同, 所以剪切力 公式的推导应该分别进行。

2010 No 5

重型机械

! 59!

滚切剪最大剪切力计算公式的研究

张继东 , 楚志兵 , 常

1 1

瑜 , 黄庆学

西安

2

1

( 1 太原科技大学重型机械教育部工程研究中心 , 山西 2 中国重型机械研究院有限公司 , 陕西

太原 710032)

030024;

摘

要 : 以纯滚动剪切为目标 , 通过对新型滚切剪 剪切原理分析 , 把滚切过程分为切 入阶段和滚

0 b 0

( 2)

为钢板剪断时的相对切

0

= ( 1 2~ 1 4) ; # 5 将 # 5 h tg !

2

其带入式 ( 1)与 k 1、 k 2 合并, 并整理得 P = k1 k2 k3 k4

b

( 3) ( 4)

cos!= R - h - S /R

式中 , k1 为相对切入深度及应力变换综合系数, 取 k 1 = 0 75~ 0 95 ; k 2 为剪刃间隙综合影 响系 数, 取 k 2 = 1 0~ 1 2 ; k 3 为刀钝综合影响系数, 取 k3 = 1 2 ~ 1 4 ; k4 为切 入角圆弧曲率影 响系 数, 取 k 4 = 1 38~ 1 86 ; !为上剪刃切入阶段咬 入角 ; R 为上剪刃半径 ; h 为钢板厚度; S 为上 下剪刃的重叠量。 在式 ( 3)中 , 当 !∀ 0时 , 剪切力 P ∀ # , 这 同实际情况是不符 合的, 并且切 入阶段的 咬入 角, 一般很难确定其大小, 经过对 S M S、沈重、 二重及科大重工等厂家滚切剪轨迹的模拟, 给出 了切入阶段咬入角的近似公式 , 并给出了切入角 变换修正系数 , 能够非常方便的供设计人员在设 计前期对滚切剪的最大剪切力进行确定 , 而且很 好地解决了剪切力 P ∀ # 的问题。 由此得出滚切剪切 入阶段的 剪切力最 大公 式为 P = k 1 k2 k3 k 4 k 5 # 5

w ith theoretica l for m ula to prov ide bases for des ign o f ro lling shear capab ility . ro lling shear ; cut in phase ;

1 引言

滚切剪最大剪切力计算的准确性对电机功率 的合理选取及结构强度的优化设计都至关重要, 传统的剪切力公式只考虑应力变换系数和剪刃间 隙影响系数, 因而 , 计算出的最大剪切力误差很 大, 影响了滚切剪的设计。剪切金属时影响剪切 过程力能参数的因素除被切金属的力学性能外 ( 瞬

s

h tg&

2

( 9)

为被剪钢板

式中 , k & 为 剪 切当 量 倾角 影 响系 数 , 取 k & = 1 23~ 1 95 ; & 为上剪刃剪切当量倾角; 板剪断时的相对切入深度。