产品结构DFM检讨与塑胶产品与模具设计

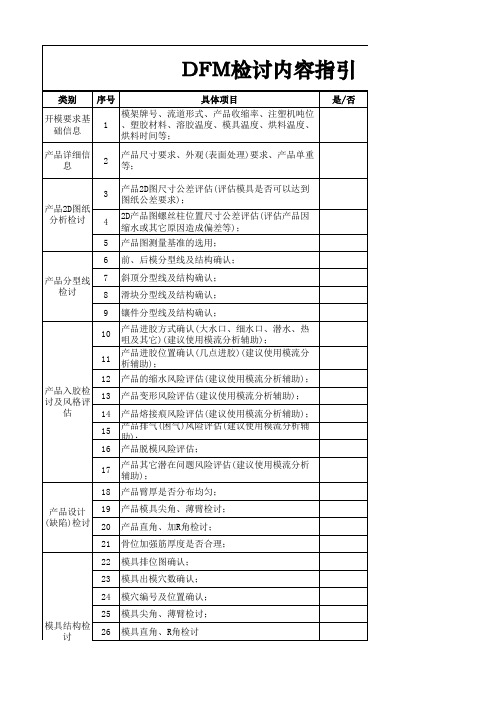

DFM检讨内容指引

类别 开模要求基 础信息 产品详细信 息 序号 1 具体项目 模架牌号、流道形式、产品收缩率、注塑机吨位 、塑胶材料、溶胶温度、模具温度、烘料温度、 烘料时间等; 产品尺寸要求、外观(表面处理)要求、产品单重等; 产品2D图尺寸公差评估(评估模具是否可以达到 图纸公差要求); 2D产品图螺丝柱位置尺寸公差评估(评估产品因 缩水或其它原因造成偏差等); 产品图测量基准的选用; 前、后模分型线及结构确认; 斜顶分型线及结构确认; 滑块分型线及结构确认; 镶件分型线及结构确认; 产品进胶方式确认(大水口、细水口、潜水、热 咀及其它)(建议使用模流分析辅助); 产品进胶位置确认(几点进胶)(建议使用模流分 析辅助); 产品的缩水风险评估(建议使用模流分析辅助); 产品变形风险评估(建议使用模流分析辅助); 产品熔接痕风险评估(建议使用模流分析辅助); 产品排气(困气)风险评估(建议使用模流分析辅助); 产品脱模风险评估; 产品其它潜在问题风险评估(建议使用模流分析 辅助); 产品臂厚是否分布均匀; 产品模具尖角、薄臂检讨; 产品直角、加R角检讨; 骨位加强筋厚度是否合理; 模具排位图确认; 模具出模穴数确认; 模穴编号及位置确认; 模具尖角、薄臂检讨; 模具直角、R角检讨 是/否 Nhomakorabea指引

备注

2

3 产品2D图纸 分析检讨 4 5 6 产品分型线 检讨 7 8 9 10 11 12 产品入胶检 讨及风格评 估 13 14 15 16 17 18 产品设计 (缺陷)检讨 19 20 21 22 23 24 25 模具结构检 讨 26

模具结构检 讨 27 28 29 30 31 产品出模角 检讨 32 33 34 产品的表面 处理检讨 35 产品是否有拔模角度或存在倒扣现象; 模具冷却、加热系统确认(建议使用模流分析辅助); 顶针排布位置确认; 模具顶出、复位检讨; 前\后模出模角度确认; 滑块出模角度确认; 斜顶出模角度确认; 骨位加强筋出模角度确认; 表面处理确认(喷油、丝印、移印、电镀、喷砂 氧化、镭雕、其它等)

注塑工序检讨书范文模板

尊敬的领导:您好!在此,我怀着极其愧疚的心情向您递交这份关于注塑工序工作中出现失误的检讨书。

近期,在我负责的注塑工序中,由于我个人的疏忽和责任心不强,导致生产出现了一系列问题,给公司带来了不必要的损失。

对此,我深感自责,特此向您表示诚挚的歉意,并做出以下深刻检讨。

一、检讨内容1. 工作责任心不强。

在注塑工序的生产过程中,我未能充分认识到自身职责的重要性,对生产过程中的细节关注不够,导致在生产过程中出现了一些失误。

2. 监控不到位。

在注塑工序的生产过程中,我没有对设备运行情况进行实时监控,未能及时发现并解决设备故障,导致生产进度受到影响。

3. 技术操作不规范。

在注塑工序的生产过程中,我未能严格按照操作规程进行操作,导致产品出现了一些质量问题。

4. 沟通协调不畅。

在注塑工序的生产过程中,我与同事之间的沟通协调不足,未能及时解决问题,影响了生产效率。

二、改正措施1. 提高工作责任心。

在今后的工作中,我将时刻保持高度的责任心,对生产过程中的每一个环节进行严格把关,确保产品质量和生产进度。

2. 加强设备监控。

我将加强对注塑设备运行情况的监控,确保设备正常运行,及时发现并解决设备故障。

3. 规范技术操作。

我将严格按照操作规程进行注塑工序的操作,确保产品质量符合标准。

4. 提高沟通协调能力。

我将加强与同事之间的沟通协调,共同解决问题,提高生产效率。

三、承诺为确保以上改正措施得到有效执行,我郑重承诺:1. 今后在工作中,我将严格要求自己,不断提高自身素质,努力成为一名合格的注塑工序操作人员。

2. 积极参加公司组织的各项培训,不断提高自己的业务水平。

3. 对待工作认真负责,确保产品质量和生产进度。

4. 严格遵守公司规章制度,做到遵章守纪。

再次为此次失误向您表示诚挚的歉意,并恳请领导给予我改正错误的机会。

我会以此为鉴,认真反思,努力改进,为公司的发展贡献自己的力量。

敬请领导批评指正!此致敬礼!检讨人:(签名)年月日。

塑胶模具开模检讨报告DFM常用英文

塑胶模具开模检讨报告DFM常用英文塑胶模具开模检讨报告DFM常用英文和滑塊干涉的倒勾請加膠填平至1 The undercut area where interfere with slide 滑塊可以平順滑動 block need to be filled material to help the slide can move smoothly加膠太多 2 The thickening added too thick.加膠面積太大 3 The thickening area is too wide.灌點位置移位 4 Gate position is moved.滑塊拆的位置 5 The split line of slide block or the area of slide.此處有尖角,填充困難 6 This area is hard to be filled due to the sharpfeature此處鋼材太薄,強度不足而且不7 The strength of this area is too weak and isn’t 容易冷卻 easy to get cold due to the steel too thin 圓柱特徵要有一半圓不可以拆在8 The semicircle of cylinder avoids designing on 滑塊上,以免粘滑塊造成拉白,slide block lest it will be pulled apart or cause 拉斷. drag mark.此處做斜銷在作動時會破壞到成9 The part will be damaged if we make lifter in 品 this area.這個面是裝配面,不能加膠 10 This is critical surface where is not allow toadd material.此處料位太厚,會有縮水,建議11 This thick wall area might because sink mark,減小塑料厚度以改善Please reduce some wall thickness to improve it.此處做滑塊的話會有結合線,請12 Please confirm whether it is acceptable to has 確認是否可以接受 Slide split line if we have slide in this area.請確認此面是不是外觀面? 13 Please confirm whether it is critical surface ornot?此處有倒勾,能否減料,使公母14 Please confirm whether we can reduce 模靠破,不做滑塊和斜銷material to the area where have undercut as indicated to have shut off on core and cavity side. No slide block and lifter to be made.請盡快確認這問題點,否則會影15 Please confirm these questions asap.響交期 Otherwise the lead-time will be extended.Gate做在此處的話.蓋子打開後16 The trim mark of the gate is not visual after 看不到Gate的修剪部位 open the top case if the gate position isdesigned like it加大拔模角,以便脫模順利17 We would suggest to enlarging draft to helptool released.如果GATE一定要做在你們指定18 If you insist that the gate position have to be 的位置的話,那還不如做在這一as original design then we wouldfurther 側,這樣的話還可以減小這個位recommend to have it to the area where置的縮水 indicate as it can avoid shrink problem in thisarea.P.L面開在此處,模具上會有尖19 There are sharp edges if set the parting line at 角和刀口,對模具壽命有影響 here, It will reduce the tool life請問此產品的面是否為外觀面,20 Can you tell me whether the surface of this表面做什麼處理,是蝕紋/拋part is a visible/esthetic one? Whatwill we do 光, for its surface? Texture or Polishing?請問產品這個面可否加頂針或頂21 Does this part need an ejector pin or an 塊,產品允許加扁頂針嗎, ejector bar? Can we add an ejector blade?這個產品的柱位元我們打算做司22 Can we add ejector sleeves or ejector pins in 筒。

dfm检讨

dfm检讨全文共四篇示例,供读者参考第一篇示例:DFM检讨,全称为Design for Manufacturing,即制造设计检讨,是一种用于优化产品设计和生产流程的方法。

它从产品设计的早期阶段开始,通过评估和优化设计方案,以确保产品在制造过程中能够达到最佳的生产效率和质量标准。

DFM检讨是现代制造业中的一项重要环节,有助于降低生产成本、提高生产效率、缩短产品上市时间,提升企业竞争力。

DFM检讨的目的是找出设计中可能存在的问题,包括设计材料是否合适、制造工艺是否合理、生产效率是否高效等方面,以便在设计的早期就进行纠正和改进。

通过DFM检讨,工程师和设计师可以比较容易地发现潜在的问题,并尽早做出相应的调整,从而避免在生产实施阶段出现问题,节约时间和成本。

DFM检讨的重点通常包括以下几个方面:1. 材料选择:在设计产品时,应选择合适的材料,以确保产品的性能和质量能够满足客户需求。

对于不同的产品应用,选择适合的材料是至关重要的。

2. 制造工艺:设计师需要考虑产品的制造工艺,选择最合适的生产方式来实现产品设计。

在DFM检讨中,需要评估产品设计是否符合实际生产过程,是否存在不良设计影响了制造效率。

3. 工程标准:产品设计需要符合相应的工程标准和规范,确保产品的质量和安全性。

DFM检讨的过程中,需要检查产品设计是否符合相关的标准,是否存在不符合的地方。

4. 成本控制:在设计产品时,需要考虑产品的制造成本,以便在满足质量和性能要求的前提下降低生产成本。

DFM检讨可以帮助发现设计中的不必要的部件和工艺,减少生产成本。

DFM检讨是一个系统性的过程,需要多个部门的协同合作。

在DFM检讨的过程中,通常会有设计部门、工程部门、生产部门等参与,共同讨论和评估产品设计方案,确定最佳的设计方案。

通过团队合作,可以发现更多的问题和解决方案,确保产品设计和生产流程的顺利进行。

在日常的生产实践中,DFM检讨是一个非常重要的环节。

通过定期进行DFM检讨,企业可以及时发现和纠正设计中的问题,不断提高产品质量和生产效率。

模具设计dfm报告包含哪些

模具设计dfm报告包含哪些引言模具设计DFM(Design for Manufacturability)报告是针对模具设计项目的一份详细分析报告,旨在评估和优化模具设计,以实现更高效、更经济的生产制造。

DFM 考虑了模具的可制造性、可装配性和可靠性等因素,以确保模具设计能够满足产品质量、成本和交货期要求。

本文将介绍模具设计DFM 报告的内容和主要要素。

报告内容模具设计DFM 报告包含了以下几个主要部分:1. 项目概述项目概述部分主要介绍了模具设计项目的背景信息,包括项目名称、委托单位、项目周期等。

此外,还可以包括与模具设计有关的产品信息、制造要求和预期目标等。

2. 设计评估设计评估部分对模具设计进行全面的评估和分析。

主要包括以下内容:- 模具结构评估:评估模具的整体结构设计是否合理、稳定性是否足够、组件之间的连接方式是否可靠等。

- 模具材料评估:评估模具材料的选择是否合适、性能是否满足要求、成本是否合理等。

- 模具零部件评估:评估模具的各个零部件的设计是否合理、尺寸是否符合要求、制造难度是否合理等。

- 模具工艺可行性评估:评估模具的制造工艺是否可行、是否存在制造难度大、成本高等问题。

3. 设计优化建议根据评估结果,设计优化建议部分提出针对模具设计的具体优化意见和方案。

主要包括以下方面:- 结构优化建议:提出针对模具结构的优化建议,如减少零部件数量、简化构造等。

- 材料优化建议:提出针对模具材料的优化建议,如选择更合适的材料、改善材料的性能等。

- 零部件优化建议:提出针对模具零部件的优化建议,如减小零部件尺寸、改进零部件的加工精度等。

- 制造工艺优化建议:提出针对模具制造工艺的优化建议,如优化加工工艺、缩短制造周期等。

4. 总结与建议总结与建议部分对整体模具设计进行综合评价,并提出总体建议。

主要包括以下内容:- 评估结果总结:对模具设计评估的结果进行总结,包括主要问题、优点及不足等。

- 建议和改进措施:针对模具设计评估中的问题和不足,提出具体的改进建议和措施,以实现更高效、更经济的模具制造。

dfm检讨-概述说明以及解释

dfm检讨-概述说明以及解释1.引言1.1 概述概述部分应对dfm检讨进行简要的介绍和概述。

可以按照以下方式撰写:在现代社会中,快速而高效的生产过程是企业成功的关键。

为了实现这一目标,许多企业采用了DFM(Design for Manufacturing)方法,即以制造过程为设计的基础。

DFM有助于设计师在产品设计阶段就考虑到制造的可行性和效率,以确保产品的质量、可靠性和成本控制。

然而,虽然DFM方法已经取得了一些成果,并在一些企业中得到了广泛应用,但仍然存在一些问题和挑战。

本文旨在对DFM进行深入检讨,并探讨其存在的问题和可能的解决方案。

首先,我们将介绍DFM的基本概念和原则,以便读者对其有一个清晰的理解。

然后,我们将讨论当前DFM方法在实际应用中遇到的一些问题,例如设计标准化的局限性、技术限制、人力资源需求等。

接着,我们将提出一些改进和解决方案,以期能进一步优化DFM的效果和应用。

通过对DFM的检讨和探讨,我们希望能够提供给读者一些有益的思考和观点,以进一步促进DFM方法在实际生产中的应用。

只有不断地反思和改进,我们才能在全球竞争激烈的市场中保持企业的竞争优势和持续发展。

1.2 文章结构文章结构部分的内容可以如下所示:文章结构在本文中,我们将按照以下结构来撰写和组织我们的思路和内容。

这样的结构有助于读者更好地理解和跟随我们的论述。

引言首先,我们将在引言部分提供一个对本文主题的概述。

我们将介绍DFM(Design for Manufacturability,可制造性设计)的概念和重要性,并解释为什么我们需要进行DFM检讨。

正文接下来,在正文部分,我们将探讨两个要点。

第一个要点将重点介绍DFM的基本原则和方法,包括设计简化、材料选择、工艺优化等内容。

我们将阐述DFM对产品质量、生产效率和成本控制的影响,并提供一些实际案例作为说明。

第二个要点将讨论DFM检讨的意义和方法。

我们将介绍DFM检讨的目的和流程,包括收集数据、分析问题、制定改进方案等环节。

塑胶模具开模检讨报告DFM范例2

塊PL. 3.滑塊視為母模的一份,所以肉厚必須留在滑

塊上,PL線拆於公模面處. 4.滑塊PL線必須設定於外觀面之側面或後面

及下方.

5 2020/9/21

二-1

6 2020/9/21

二-2

7 2020/9/21

8 2020/9/21

插破面盡可能保持3度以上或插破角之上下限尺寸差015以上且于單純平面上

DFM 檢查步驟

設計部-機構課

1

2020/9/21

一.先判定公母模方向

1.成品外觀面為母模. 2.復雜面,起模磨擦力大為公模.

2 2020/9/21

一-1

3 2020/9/21

一-2

4 2020/9/21

二.設定外觀脫模角不足及外 觀倒勾處之滑塊PL線.

2020/9/21

25

2020/9/21

26

2020/9/21

七.設定公模面脫模角

1.公模脫模角以3度以下,上下限值差為 0.1以下.

27

2020/9/21

8.檢查公模有無倒鉤,及設定機 構PL線

1.確認倒鉤有無以機構克服. 2.機構動作時有無幹涉行程. 3.機構設定空間是否足夠.

28

2020/9/21

八-1

29

2020/9/21

九.設定GATE位置

30

2020/9/21

2.成品肉厚如全留於母模有粘母模情況 者,PL線必須拆於肉厚一半處.(網孔處特別 注意)

3.插破面盡可能保持3度以上或插破角之上 下限尺寸差0.15以上,且於單純平面上.

14

2020/9/21

模具设计DFM范本

模具设计DFM范本DFM (Design for Manufacture) 是一种设计思维方式,旨在将产品的制造过程纳入设计过程中,以确保产品的可制造性和生产效率。

以下是一个模具设计DFM的范本,详细说明了如何在模具设计过程中考虑DFM原则。

第一部分:引言在现代制造业中,模具是生产高质量产品的重要工具。

一个设计良好的模具可以提高生产效率和产品质量,而一个设计不良的模具则可能导致制造困难、工艺复杂和成本增加。

因此,在模具设计阶段就应重视DFM原则,以确保最终的模具设计能够满足制造要求并提供最佳的生产效率。

第二部分:DFM原则1.简化设计:尽可能简化产品的设计和组件数量,减少制造过程中的复杂性和难度。

简化设计有助于降低制造成本、减少生产时间,并提高整体生产效率。

2.材料选择:在选择材料时,考虑其可加工性、可用性和成本等因素。

选择适合模具制造的材料可以提高加工效率和模具的寿命。

3.避免尺寸限制:在设计产品和模具时,尽可能避免过于严格的尺寸要求。

过于精确的尺寸要求会增加制造成本和周期,并增加模具的调试和维护难度。

4.最小化组件数量:尽量将产品设计为少量组件的结构,以减少生产过程中的装配和检验步骤。

简化产品的组装过程可以提高生产效率,降低制造成本。

5.避免复杂的形状和结构:在模具设计中,避免设计过于复杂的形状和结构,尽可能使用标准零件和标准工艺。

复杂的形状和结构会增加模具的制造和维护难度。

6.考虑工艺要求:在模具设计中需考虑到产品的工艺要求,如需考虑到产品的周边空间,保证产品的正常使用。

7.模具易于维护和维修:在设计模具时,要考虑到模具的易维护性和易维修性。

尽量采用标准零部件和易于更换的结构,以减少模具维护和维修周期。

第三部分:DFM实施步骤1.需求分析:理解产品设计要求、制造要求和客户需求。

2.制定DFM计划:根据产品需求和制造条件,制定DFM计划,并确定DFM实施的先后顺序。

3.评估现有设计:对现有设计进行评估,识别潜在的制造问题和难点,确定需要改进的地方。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4,插破的處理

4,插破的處理

5,轉軸的處理

6,特殊形式的倒勾

6,特殊形式的倒勾

6,特殊形式的倒勾

6,特殊形式的倒勾

合模時公母模合不准,而在中間跑毛邊影響外觀.,應將公模側孔徑單邊做大0.05-0.1mm.如圖:成 品上有少數幾個靠破孔靠破孔完全拆在母模,在公模面上靠破母模仁成品 二、當成品上有少數幾個靠破孔,而且對成品的外觀精度要求較高,不允許成品外觀有任何毛 邊時,可將靠破孔完全拆在母模,在公模面上靠破.這樣即使跑毛邊,也不會影響外觀,且不用擔 心粘模.如下圖:

Slide Slide

PL面示意圖

Slide

母模側 PL

公模側

1,於R角的切線上分模

於R角的切線上分模,具体做法

2,靠破曲面的延伸

成品的PL面為一曲面或斜面,拆模時,需用Extend Single指令將 成品面延伸出來10mm左右,再拉成直面,若直接用Extend Along 延伸成品面,則在模仁上會形成一條棱線,不好合模,容易跑毛 邊,且會增加模具的加工難度. 注: 1.若成品用PRO/E建構,可Insert Mode至還未建機構之前,然後 Copy成品面,將此面延伸,作為PL面;用Free Form建面,在輸入網 格密度時,其值一般為45左右,盡量使所建面與原始面之間的誤 差減小到最小程度,可用量測的方法檢查兩個面之間的間隙值 (曲面靠破)10mm成品公模仁

2.若成品並非PRO/E建構,可Copy成品的邊界面,然後用Free Form指令將此面還原為一個整面,再作延伸

2,靠破曲面的延伸

3,靠破斜面的防滑措施

4,插破的處理

當公母模仁有對插時,一定要避免插破尖角的產生,需有一段靠破面(X一般為1mm以上),否則會 使模仁尖角處強度過低,易撞斷,公母模對插處,在選定插破角後,插破面上下限差值應在0.1-

6,特殊形式的倒勾

6,特殊形式的倒勾

6,特殊形式的倒勾

6,特殊形式的倒勾

由上圖知,成品三處孔的大小尺寸不 相等,相差幾條,為便於備料及加工, 應將尺寸改為一致,以最大尺寸 (6.858*6.35mm)為準

進膠點概述

一﹑每增加一個澆口,至少增加一條熔接線,同時增加一個澆 口痕跡、增加流道的體積以及增加較多的積風.

BOSS的处理

防縮水結構-----“火山口”的做法.

分模線(Parting Line的選擇原則)

設計允許下盡量使成品幾何特徵在分模面 上;若成品特徵不在分模面上,則必須要有 多條分模線。分模線下方公模仁部分必須 要做斜度,這樣做的好處是避免模具工母 模仁因為些微錯位的關系,導致模具損壞, 進而使成品產生毛邊。

举例说明

肋條位示意圖

此處肋條位不能 懸空,建儀修改

問題1

成品在母模有一倒勾﹐對開 模帶來麻煩﹐建義將此處修 改如下﹗

問題2

成品此處改成 一靠破孔﹐開 模方便,請確認 ﹗﹗﹗

問題3

A處

成品兩處肋建構

有問題﹐具體如

B處

下﹗

問題3

成品B處肋旋空﹐ 形成倒勾﹐如加上 與A處類似﹐在模 仁上有一工薄片﹗

第一部分 產品檢討介绍第 第二部分 塑膠產品與模具設計

產品檢討

產品檢討內容 一﹑材料縮水率,產品肉厚是否分布均勻. 二﹑產品是否有拔模﹐或存在倒勾. 三﹑分模線的具體位置. 四﹑進膠點以及所產生的結合線客戶是否接受 五﹑斜梢﹑滑塊的具體位置. 六﹑機構檢討. 七﹑是否有其它特殊要求.(模仁材質﹐咬供資料,否則常用材料依下表數據處理

材料 縮水率 材料 縮水率 材料 縮水率

ABS

3~5/1000

PS

PA/6

10/1000

ABS + GF

1~2/1000

HI-PS

5/1000

PA/6+GF

5/1000

PC

3~6/1000

PS+GF

2/1000

PA/66

11/1000

PC+10%GF

肋

肋厚時,肋和底板相遇處也厚,此處塑膠集中,冷 卻時,周圍的肋和板先行固化,此一肋板交接處的 中央仍然保持液態,後凝的塑膠在先固化的塑膠 上收縮,對其周圍塑膠有吸入的作用,如果任何一 處凝結層較為薄弱(一般就在和肋相對的模面處), 該處就有可能因為塌陷而形成凹陷.如果凝結層 夠強,上述肋,板交接處的中央就會形成空洞.

問題5

問題6

問題6

問題7

BOSS的处理

BOSS的外部尺寸拔模時應拔小, 內部尺寸應拔大, 常 取拔模角度值為0.5, 1等. 對於模具設計中要用到套筒 頂針, 3D應將其BOSS外徑設計為整數或一位小數, 且 每0.5mm一級的變化; 將其内徑設計為整數或一位小 數, 且每0.1mm一級的變化.

4/1000

PP

15/1000

PA/66+GF

5/1000

PC+>10%GF

2/1000

PP+40%GF

5/1000

PC+ABS

3~4.5/1000

壁厚

壁厚不均是注塑成形中最大的麻煩製造者.這對薄壁 零件尤然. 這些麻煩包括了如下几點…

一﹑遲滯現象

二﹑短射

三﹑凹陷或空洞

四﹑發赤

五﹑噴流

六﹑積風

七﹑產生翹曲甚至開理裂

肋的厚度以底板厚度的50%為宜,甚至可以更薄.

空洞或/和凹陷的形成

空洞 ( Void )

凹陷 ( Sink Mark )

肋的底部厚度

肋條厚度一般為產品肉厚的一半或一半以下。

(A)

(B)

1.5WD

1.2WD

W

2.5W

W

0.5W

肋条厚度與成品平均肉厚的關系

3D拆模人員在進行成品檢查時,要特別注意 成品上肋的厚度, 一般情況下,它與成品平 均肉厚的關系如下圖所示:

成品A處在模仁上 有一工薄片﹗

A處

此兩處具體建義更 改方案如下﹕

B處

改正后

成品兩處有薄片處﹐建義將 肋﹐沿弧長出﹐不能將薄片 處填滿﹐會有導致成品此處 肉過厚﹐縮水﹐請確﹗﹗﹗

問題4

其它成品上不合理的結構. 如由於成品結構設計不合理而在模仁上形 成的尖角. 薄片. 及鐵料懸空等. 諸如此類現象,都需及時與客戶檢討,征 得客戶同意后,做出適當的修改

八﹑壁厚差異太大,產生跑道效應.

九﹑長冷卻時間等.

壁厚設計

發現產品壁厚不均勻﹐及時提出以便修改 差 [Poor]

較好 [Better]

最好[Best]

成品此處較深﹐并有一尖角﹐ 導致模具上有一高且尖有凸台 ﹐建義將尖端處加r角或加大﹐ 以避免尖角﹗﹗

掏空設計

原設計 [Original]

改進設計 [Improved]