齿轮手册编委会 齿轮手册

齿轮箱回油孔径设计计算

齿轮箱回油孔径设计计算齿轮箱是国民经济诸多领域的机械传动装置,行業涉及的产品类别包括了各类圆柱齿轮箱、行星齿轮箱及蜗杆齿轮箱,也包括了各种专用传动装置,如增速装置、调速装置、以及包括柔性传动装置在内的各类复合传动装置等。

随着工业化的进程,齿轮箱的功率密度越来越大,强制喷油润滑在齿轮箱中的应用越来越广泛。

标签:齿轮箱;回油孔;设计介绍:齿轮箱是国民经济诸多领域的机械传动装置,行业涉及的产品类别包括了各类圆柱齿轮箱、行星齿轮箱及蜗杆齿轮箱,也包括了各种专用传动装置,如增速装置、调速装置、以及包括柔性传动装置在内的各类复合传动装置等。

产品服务领域涉及冶金、有色、煤炭、建材、船舶、水利、电力、工程机械及石化等行业。

随着工业化的进程,齿轮箱的功率密度越来越大,强制喷油润滑在齿轮箱中的应用越来越广泛。

然而,随着润滑应用的增加,齿轮箱输入输出透过漏油、回油不畅齿轮箱内部液面升高,齿轮搅油功耗大、油品老化等问题也不断的增长。

在目前的设计规范及相关资料中很少提及齿轮箱回油孔径的设计计算。

目前状况:《齿轮手册》和《机械零件》等专著中仅有:在喷油润滑时,排油孔应尽量选得大些(约为5x齿轮直径与箱壁距离)。

齿轮箱的排油口可以开在底部直泻,也可设在旁侧,但大齿轮至箱内底面的距离应大于排油口直径。

针对于高速齿轮箱,API 613中规定,对大于300mm的排油管,设计流速小于0.38m/s。

推荐流量为:Q=0.009×d2(L/min),其中:d管道内径mm。

GB/T 8542给出了高速齿轮箱的排油管尺寸:由于高速齿轮箱的油液粘度低,温度稳定,不适用于大部分齿轮箱。

而且齿轮箱回油孔距离油站油池的高度差、距离以及弯头数量等都没有要求。

另外,齿轮箱输入输出的轴承回油孔径也需设计计算。

分析与解决:考虑到回油时,油液都是没有压力,靠液体的重力流动的。

所以,油液流动的动力是重力,流动的阻力是液体流经管道的摩擦力,两者应该是平衡的。

齿轮说明书

r 2 D = = 0.045 , = 1.6 经直线插入,知道因轴肩而形成的理论应 d 55 d

力集中为

α σ = 2.23

,

ατ = 1.81

轴的材料敏感系数为:

qσ = 0.85 qτ = 0.87 ,

,

故有效应力集中系数为:

kσ = 1 + qσ (α σ − 1) kτ = 1 + qτ (α τ − 1)

σb =

Mm W

σ b = 17.5MPa

截面上的转切应力为:

τT =

T2 WT

τ T = 7.64 MPa

τT

2

τb =τm =

=

15.98 2

τ b = 7.99 MPa

由于轴选用 40cr,调质处理,则:

σ B = 735MPa σ −1 = 386MPa

a) 综合系数的计算 由

, ,

τ −1 = 260MPa

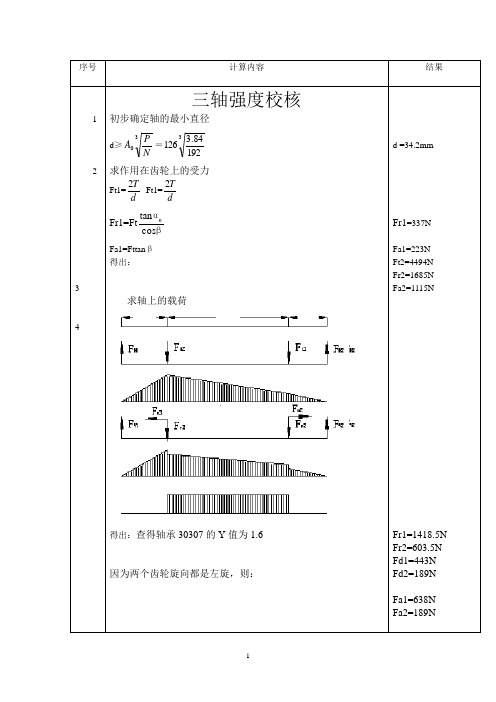

用。 Ⅱ轴轴承 1)计算轴承的径向载荷:

2 2 Fr1 = FrNH 1 + FrNV 1 = 2446 2 + 917 2 2 2 Fr 2 = FrNH 2 + FrNV 2 = 176 2 + 65 2

Fr1 = 2612 N Fr 2 = 188 N

2)计算轴承的轴向载荷

(查指导书 p125)

YFa1YSa1 2.74 × 1.569 = σ [ F ]1 339.29 YFa 2YSa 2 2.172 × 1.798 = σ [ F ]2 266

大齿轮的数值大。 6) 设计计算

2 × 1.96 × cos 2 14 × 0.88 × 191 mn≥ ·0.01468 = 2.4 1 × 20 2 × 1.62

齿轮设计书籍

齿轮设计书籍齿轮作为机械传动中的重要元件,在工业生产中扮演着至关重要的角色。

齿轮设计作为机械设计的重要组成部分,对于机械传动的效率和可靠性起着决定性的作用。

本文将介绍几本关于齿轮设计的经典书籍,以帮助读者深入了解齿轮设计的原理、方法和应用。

《齿轮设计手册》《齿轮设计手册》是一本经典的齿轮设计参考书籍,它详细介绍了齿轮的基本原理、齿轮的几何形状与参数计算、齿轮的强度计算以及齿轮的制造与装配等方面的内容。

该书以清晰的语言和丰富的图表,系统地介绍了齿轮的设计方法和技术要点,为读者提供了设计齿轮的实用指导。

《齿轮传动设计与计算手册》《齿轮传动设计与计算手册》是一本面向工程技术人员的实用书籍,它通过丰富的实例和案例,全面介绍了齿轮传动的设计和计算方法。

该书包括齿轮传动的基本概念、齿轮的几何形状与参数计算、齿轮传动的强度计算、齿轮的制造与装配、齿轮传动的动力学分析等内容。

读者通过学习该书,可以了解到齿轮传动设计的全过程,掌握齿轮传动的设计技术。

《齿轮设计与制造》《齿轮设计与制造》是一本综合性的齿轮设计教材,它系统地介绍了齿轮设计的基本原理和方法,包括齿轮的几何形状与参数计算、齿轮传动的强度计算、齿轮的制造与装配、齿轮传动的动力学分析等内容。

该书通过理论与实践相结合的方式,帮助读者全面了解齿轮设计的理论基础和实际应用,提高齿轮设计的技术水平。

《齿轮设计与制造技术》《齿轮设计与制造技术》是一本针对齿轮设计与制造技术的专业书籍,它详细介绍了齿轮的设计、制造与检测的技术要点和方法。

该书包括齿轮的几何形状与参数计算、齿轮传动的强度计算、齿轮的制造工艺和装配技术、齿轮的磨削和热处理技术、齿轮的检测与评定等内容。

读者通过学习该书,可以系统地了解齿轮设计与制造的各个环节,提高齿轮设计与制造的技术水平。

总结起来,齿轮设计是机械设计中的重要内容,对机械传动的效率和可靠性起着决定性的作用。

通过学习相关的齿轮设计书籍,可以系统地了解齿轮设计的原理、方法和应用,提高齿轮设计的技术水平。

齿轮说明书原文

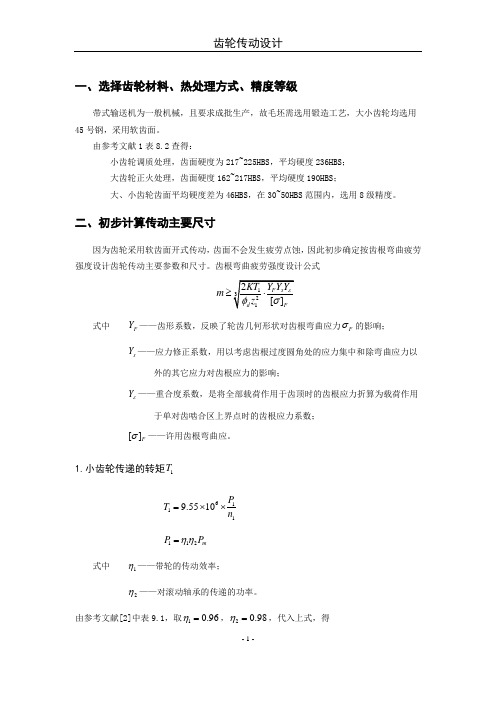

一、选择齿轮材料、热处理方式、精度等级带式输送机为一般机械,且要求成批生产,故毛坯需选用锻造工艺,大小齿轮均选用45号钢,采用软齿面。

由参考文献1表8.2查得:小齿轮调质处理,齿面硬度为217~225HBS ,平均硬度236HBS ; 大齿轮正火处理,齿面硬度162~217HBS ,平均硬度190HBS ;大、小齿轮齿面平均硬度差为46HBS ,在30~50HBS 范围内,选用8级精度。

二、初步计算传动主要尺寸因为齿轮采用软齿面开式传动,齿面不会发生疲劳点蚀,因此初步确定按齿根弯曲疲劳强度设计齿轮传动主要参数和尺寸。

齿根弯曲疲劳强度设计公式m ≥式中 F Y ——齿形系数,反映了轮齿几何形状对齿根弯曲应力F σ的影响;s Y ——应力修正系数,用以考虑齿根过度圆角处的应力集中和除弯曲应力以外的其它应力对齿根应力的影响;Y ε——重合度系数,是将全部载荷作用于齿顶时的齿根应力折算为载荷作用于单对齿啮合区上界点时的齿根应力系数;[]F σ——许用齿根弯曲应。

1.小齿轮传递的转矩1T61119.5510P T n =⨯⨯112m P P ηη=式中 1η——带轮的传动效率;2η——对滚动轴承的传递的功率。

由参考文献[2]中表9.1,取10.96η=,20.98η=,代入上式,得1120.960.983 2.82m P P KW ηη==⨯⨯=所以,66111 2.829.55109.551015585.07960/1.8P T N mm n =⨯⨯=⨯⨯=⋅ 2.载荷系数t K 的确定由于v 值未知,v K 不能确定,故可初选=1.1~1.8t K ,这里初选=1.4t K3.齿宽系数d φ的确定由参考文献1表8.6,选取齿宽系数 1.0d φ=4.齿数的初步确定初选小齿轮117z =, 设计要求中齿轮传动比:1960 5.931.890m w n i i n ===⨯, 故:21 5.92617100.74z iz ==⨯=圆整后,取2=100z ,此时传动比误差:0 5.93100/17||100%||100%0.74%5%5.93i i i ε--=⨯=⨯=< 5.齿形系数F Y 和应力修正系数s Y由参考文献[1]图8.19查得:齿形系数1 2.95F Y =,2 2.19F Y =由参考文献[1]图8.20查得:应力修正系数1 1.52s Y =,2 1.80s Y =6.重合度系数Y ε的确定对于标准外啮合齿轮传动,端面重合度式中 1z ——小齿轮齿数;2z ——大齿轮齿数。

齿轮说明书

第一章绪论机械制造业是国民经济的的基础和支柱,是向其它各部门提供工具、仪器和各种机械技术的装备部。

一个国家的的机械制造业的发展水平是衡量一个国家经济实力的和科学技术水平的重要标志之一,在科技飞速发展的今天,机械产品和机械制造技术的内涵正在不断的发生变化,工程技术人员不仅要学习和掌握计算机技术等多方面的新知识、新技术、而且要对机械制造和机床夹具等必备的基础理论知识、运用全新的观点重新优化组合。

“工欲善其事,必先利其器。

”工具是人类文明进步的标志。

自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。

但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。

机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。

因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。

轴承座是各种机械设备中常见的部件,它的主要作用是支撑轴承,目前常用轴座已经标准化,通常在机械产品设计时只要选取即可,但在许多场合,因为结构和条件的需要,需要非标轴承座,对于轴承座生产厂家,则是要尽力降低生产成本,提高产品质量。

齿轮是各种机器机械产品中常用的传动件,由于它传动效率高,传动稳定性好,噪音低,定比传动,广泛应用于各种机械设备中,随着机械生产制造技术的发展,齿轮应用越来越广,对齿轮的精度要求越来越高.1 基本概念工艺过程:改变生产对象的的形状、尺寸、相对位置和性质等,使其成为成品或半成品的过程。

生产纲领:企业在计划期内应该生产的产品产量和进度计划。

基准:基准是指用以确定生产对象几何要素间的几何关系所依据的点、线、面。

对一个机械零件而言,基准就是确定该零件上的其它点、线、面所依据的点线、面。

六点定位原理:任何一个自由刚体,在空间都有六个自由度(自由度是完全确定物体在空间几何位置所需要的独立坐标数目),即沿坐标轴的x、y、z 移动和绕此三坐标的转动。

限制了刚体的六个自由度,就确定了刚体的位置。

齿轮重合度

齿轮重合度:本文阐述了齿轮传动的重合度的概念及具体方法和图解方法。

讨论了根切现象对重合度的影响并给出计算公式。

不同形式齿轮的重合度的分析。

:齿轮重合度根切啮合线:齿轮机构是现代机械中应用最广泛的一种传动机构。

重合度是齿轮传动的一个很重要的概念,是齿轮传动的连续性及平稳性评价的重要指标。

1 11渐开线直齿圆柱齿轮传动的重合度齿轮机构的传动是由两轮轮齿依次啮合来实现的,要使因轮能连续传动,就要求在前一对轮齿尚未脱离啮合时,后一对轮齿己进入啮合,如图1所示齿轮1为主动轮,齿轮2为从动轮。

当两轮的一对轮齿开始啮合时,必为主动轮的齿根推动从动轮的齿顶。

因此开始啮合点是从动轮的齿顶圆与啮合线N1 N2的交点B2。

随着啮合传动的进行,轮齿啮合点沿着N1 Nz移动,主动轮轮齿上的啮合点逐渐向齿顶部移动,而从动轮轮齿上的啮合点向齿根部移动。

当啮合传动进行到主动轮的图1渐开线齿轮的啮合过程齿顶圆与啮合线N1 N2的交点B1时,两轮齿即将脱离接触,故B为轮齿接触的终止点。

从一对轮齿的啮合过程来看,啮合点实际走过的轨迹只是啮合线N1N2上的一段B1 B2,故将B1 B2称为实际啮合线,N1N2称为理论啮合线。

要使齿轮连续地进行传动,就必须在前一对轮齿尚未退出啮合时,后一对轮齿能及时进入啮合。

为此,必须使得B1B2>Pb}即要求实际啮合线段B1 B2大于或等于齿轮的基节pb 根据以上分析,齿轮连续传动的条件是:两齿轮的实际啮合线B1 B2应大于或至少应等于齿轮的基节Pb即B1 B2 > Pn把实际啮合线的长度B, Bz与基圆上的齿距P。

之比称为齿轮传动的重合度,以Ea表示。

22 重合度理论分析由图1可知,为了保证一对齿轮传动的连续性和平稳性,除了保证两轮的基节相等之外,还要求当渐开线E1和E2到达B1点即将退出啮合之时它们后边的一对相邻渐开线E3 和E4至少要达到即将开始啮合的位置B2点,这样才能保证牙齿啮合交替时有很好地衔接。

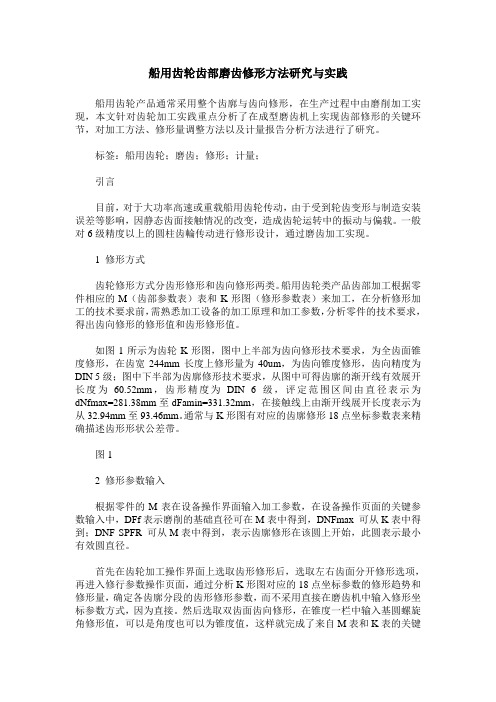

船用齿轮齿部磨齿修形方法研究与实践

船用齿轮齿部磨齿修形方法研究与实践船用齿轮产品通常采用整个齿廓与齿向修形,在生产过程中由磨削加工实现,本文针对齿轮加工实践重点分析了在成型磨齿机上实现齿部修形的关键环节,对加工方法、修形量调整方法以及计量报告分析方法进行了研究。

标签:船用齿轮;磨齿;修形;计量;引言目前,对于大功率高速或重载船用齿轮传动,由于受到轮齿变形与制造安装误差等影响,因静态齿面接触情况的改变,造成齿轮运转中的振动与偏载。

一般对6级精度以上的圆柱齿輪传动进行修形设计,通过磨齿加工实现。

1 修形方式齿轮修形方式分齿形修形和齿向修形两类。

船用齿轮类产品齿部加工根据零件相应的M(齿部参数表)表和K形图(修形参数表)来加工,在分析修形加工的技术要求前,需熟悉加工设备的加工原理和加工参数,分析零件的技术要求,得出齿向修形的修形值和齿形修形值。

如图1所示为齿轮K形图,图中上半部为齿向修形技术要求,为全齿面锥度修形,在齿宽244mm长度上修形量为40um,为齿向锥度修形,齿向精度为DIN 5级;图中下半部为齿廓修形技术要求,从图中可得齿廓的渐开线有效展开长度为60.52mm,齿形精度为DIN 6级,评定范围区间由直径表示为dNfmax=281.38mm至dFamin=331.32mm,在接触线上由渐开线展开长度表示为从32.94mm至93.46mm。

通常与K形图有对应的齿廓修形18点坐标参数表来精确描述齿形形状公差带。

图12 修形参数输入根据零件的M表在设备操作界面输入加工参数,在设备操作页面的关键参数输入中,DFf表示磨削的基础直径可在M表中得到,DNFmax 可从K表中得到;DNF SPFR 可从M表中得到,表示齿廓修形在该圆上开始,此圆表示最小有效圆直径。

首先在齿轮加工操作界面上选取齿形修形后,选取左右齿面分开修形选项,再进入修行参数操作页面,通过分析K形图对应的18点坐标参数的修形趋势和修形量,确定各齿廓分段的齿形修形参数,而不采用直接在磨齿机中输入修形坐标参数方式,因为直接。

滚齿中二次进刀量与量柱距的关系

滚齿中二次进刀量与量柱距的关系摘要:在滚切渐开线外齿轮或花键时,除运用公法线长度或两种弦齿厚测控外,测量量柱距也是常用的测控手段,且后者的测量精度高,应用范围较广。

那么,要确保加工的精确性,则必须明确滚齿进刀量与量柱距的关系。

在此,文章基于渐开线展成加工原理,在现有计算公式的基础上,进行分析拓展,总结出了滚齿中二次进刀量与量柱距之间的关系式。

关键词:渐开线滚齿量柱距进刀量1 概述加工渐开线齿轮或花键的关键是对其实际齿厚的精确控制。

如遇到斜齿轮的齿长较短或齿轮的齿顶圆误差太大,无法运用公法线长度或两种弦齿厚进行测控加工时,通常使用测量量柱距控制进刀深度。

就量柱距法测控加工来看,操作工往往沿用线性比值法估算二次进刀量,其间必然存在着不特定的加工误差。

现实中,在滚切高精度齿轮或花键时,大多遵循减少进刀量,增加进刀次数的保守原则,徐徐渐进,这无疑降低了加工效率。

那么,为了探索滚齿中量柱距与二次进刀量的数学关系,文章就此进行以下分析推导。

2 分析探讨2.1 渐开线外齿轮滚齿2.1.1 直齿轮滚齿根据渐开线特性,对于直齿外齿轮来说,要计算量柱距m值,则涉及到以下相关计算公式:量柱距m=■+dp(偶数齿)①m=■·cos(■)+dp(奇数齿)②[1](p2-17)量柱中心所在的渐开线函数invαm=invα+■+■-■③[1](p2-17)由此分析可知,当量柱直径dp及齿轮的基本参数m、z、α给定时,量柱距m值是由量柱中心所在渐开线的压力角αm决定的,而αm的大小则取决于其渐开线函数invαm值。

此时,渐开线函数invαm的自变量只有唯一的齿轮变位系数x,即齿轮的齿廓变位系数x决定了量柱距m值。

在加工齿轮时,一般是依据理论齿槽深度,先粗进一刀,然后再根据第一刀加工后的测量值和要达到的预期值确定第二次进刀量。

设在滚齿中,第一刀和第二刀加工后齿轮的齿廓变位系数分别为x1和x2。

那么,根据③式可知,两次加工后量柱中心的渐开线函数值分别为invαm1=invα+■+■-■④invαm2=invα+■+■-■⑤现用④式-⑤式,可得两次加工后渐开线函数值的变动量△inv αm为△invαm=■[x1-x2] ⑥给⑥式的分子、分母同乘以模数m,则有下式△invαm=2tanα·■⑦在滚齿加工中,由渐开线齿轮展成加工原理知,齿轮的成形过程是齿条刀具中线逐渐趋近并最终切于被加工齿轮的分度圆(标准齿轮)或节圆(变位齿轮)的过程。