《石油天然气建设工程施工质量验收规范站内工艺管道工程》SY4203-2019检验批表格

站内工艺管道工程SY4203

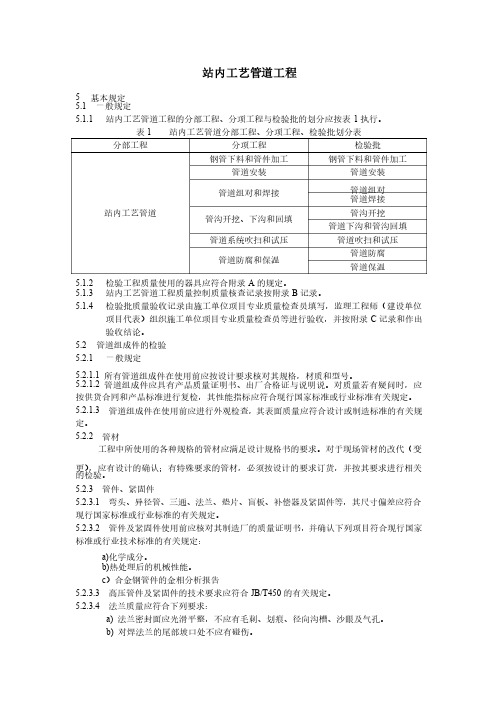

站内工艺管道工程5 基本规定基本规定 5.1 一般规定一般规定5.1.1 站内工艺管道工程的分部工程、分项工程与检验批的划分应按表1执行。

执行。

表1 站内工艺管道分部工程、分项工程、检验批划分表站内工艺管道分部工程、分项工程、检验批划分表分部工程分部工程分项工程分项工程 检验批检验批 站内工艺管道站内工艺管道钢管下料和管件加工钢管下料和管件加工钢管下料和管件加工钢管下料和管件加工管道安装管道安装 管道安装管道安装 管道组对和焊接管道组对和焊接管道组对管道组对管道焊接管道焊接 管沟开挖、下沟和回填管沟开挖、下沟和回填 管沟开挖管沟开挖 管道下沟和管沟回填管道下沟和管沟回填 管道系统吹扫和试压管道系统吹扫和试压 管道吹扫和试压管道吹扫和试压 管道防腐和保温管道防腐和保温管道防腐管道防腐 管道保温管道保温5.1.2 检验工程质量使用的器具应符合附录A 的规定。

的规定。

5.1.3 站内工艺管道工程质量控制质量核查记录按附录B 记录。

记录。

5.1.4 检验批质量验收记录由施工单位项目专业质量检查员填写,监理工程师(建设单位项目代表)组织施工单位项目专业质量检查员等进行验收,并按附录C 记录和作出验收结论。

验收结论。

5.2 管道组成件的检验管道组成件的检验 5.2.1 一般规定一般规定 5.2.1.1 所有管道组成件在使用前应按设计要求核对其规格,材质和型号。

所有管道组成件在使用前应按设计要求核对其规格,材质和型号。

5.2.1.2 管道组成件应具有产品质量证明书、出厂合格证与说明说。

对质量若有疑问时,应按供货合同和产品标准进行复检,其性能指标应符合现行国家标准或行业标准有关规定。

按供货合同和产品标准进行复检,其性能指标应符合现行国家标准或行业标准有关规定。

5.2.1.3 管道组成件在使用前应进行外观检查,其表面质量应符合设计或制造标准的有关规定。

定。

5.2.2 管材管材工程中所使用的各种规格的管材应满足设计规格书的要求。

SY4204-2019石油天然气建设工程施工质量验收规范集输管道检验批表格

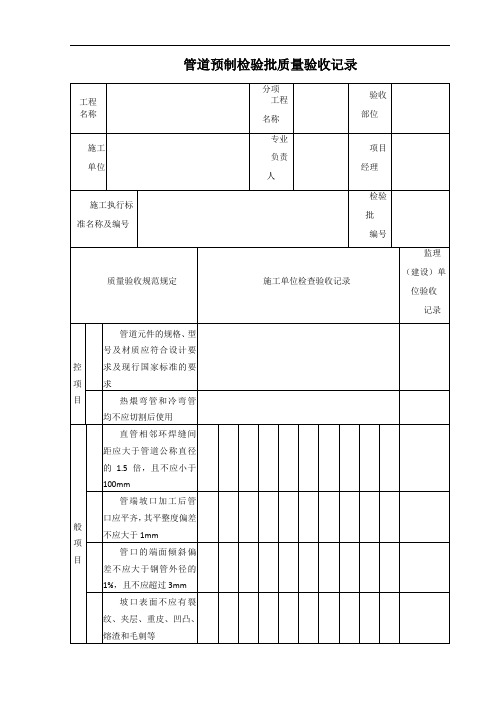

SY4204-2019石油天然气建设工程施工质量验收规范集输管道检验批表格小幅度改写:表B.0.1 管道预制检验批质量验收记录工程名称:施工单位:分项工程名称:专业负责人:验收部位:项目经理:施工执行标准名称及编号:检验批编号:质量验收规范规定:主控项目1:直管相邻环焊缝间距应大于管道公称直径的1.5倍,且不应小于100mm。

管端坡口加工后管口应平齐,其不平度不应大于1mm。

管口的端面倾斜偏差不应大于钢管外径的1%,且不应超过3mm。

热煨弯管和冷弯管不应切割后使用。

管道元件的规格、型号及材质应符合设计要求及国家现行标准的要求。

主控项目2:坡口表面不应有裂纹、夹层、重皮、凹凸、熔渣和毛刺等。

施工单位检查记录:监理(建设)单位验收意见:表B.0.2 管道组对检验批质量验收记录工程名称:施工单位:分项工程名称:专业负责人:验收部位:项目经理:施工执行标准名称及编号:检验批编号:质量验收规范规定:主控项目1:管道元件的规格、型号及材质应符合设计要求及现行国家标准。

管道接头的坡口型式及组对尺寸应符合焊接工艺规程的规定。

钝边间隙管道厚壁δ≤5mm时,错边量b≤0.5mm;管道厚壁5mm<δ≤16mm时,错边量b≤10%δ;管道厚壁δ>16mm时,错边量b≤10%δ,且≤2mm,局部错边量不应大于3m。

制管焊缝错开间距不应小于100mm的外弧长(焊缝边缘的最小距离)。

补偿器安装前的预拉伸(压缩)量应符合设计或产品说明书的要求,允许偏差±10mm。

施工单位检查记录:监理(建设)单位验收意见:表B.0.3 管道焊接检验批质量验收记录工程名称:分项工程名称:专业负责人:验收部位:项目经理:施工执行标准名称及编号:检验批编号:质量验收规范规定:主控项目1:焊接材料的规格及型号应符合焊接工艺规程的规定及现行国家的标准。

主控项目2:管道焊接应符合焊接工艺规程的规定。

主控项目3:焊口无损检测结果应符合设计或本规范第6.1.10条的规定。

石油天然气站内工艺管道工程施工及验收规范SY

石油天然气站内工艺管道工程施工及验收规范SY引言本规范旨在指导石油天然气站内工艺管道工程的施工和验收工作,确保工程质量满足安全和生产的需求。

第一章:总则第一条:目的确保石油天然气站内工艺管道工程的施工和验收符合国家和行业标准,保障工程安全、可靠和经济。

第二条:适用范围适用于石油天然气站内新建、扩建和改建的工艺管道工程。

第三条:基本原则遵守国家法律法规和行业标准。

确保工程质量,满足设计和使用要求。

强化安全管理,预防事故发生。

第二章:施工准备第四条:施工方案施工单位应根据工程设计文件和规范要求,制定详细的施工方案。

第五条:施工人员施工人员应具备相应的资质和经验,并经过专业培训。

第六条:施工材料所有施工材料应符合设计要求和国家标准,有合格证书。

第七条:施工设备施工设备应处于良好状态,满足施工需求。

第三章:施工过程第八条:管道安装管道安装应按照施工方案进行。

管道连接应严密,无泄漏。

第九条:焊接工艺焊接作业应由持证焊工完成。

焊接质量应符合相关标准。

第十条:防腐保温防腐保温材料应符合设计要求。

防腐保温施工应均匀、严密。

第十一条:试压与清洗管道安装完毕后,应进行压力试验和严密性试验。

试压合格后,进行管道清洗。

第四章:验收标准第十二条:外观检查管道及附件外观应无明显缺陷,标识清晰。

第十三条:尺寸与位置管道尺寸、位置及坡度应符合设计要求。

第十四条:焊接质量焊接接头应进行无损检测,达到相应标准。

第十五条:试运行管道系统试运行应稳定,无泄漏。

第五章:安全与环保第十六条:安全措施施工过程中应采取有效安全措施,确保人员安全。

第十七条:环境保护施工过程中应采取措施,减少对环境的影响。

第六章:记录与文档第十八条:施工记录施工过程中应详细记录施工情况,包括材料、设备、人员等。

第十九条:验收记录验收过程中应记录验收结果,包括检查、试验等。

第七章:附则第二十条:规范的解释权本规范由石油天然气站工程管理部门负责解释。

第二十一条:规范的修订根据工程实践和技术发展,本规范将适时进行修订。

《石油天然气建设工程施工质量验收规范站内工艺管道工程》SY

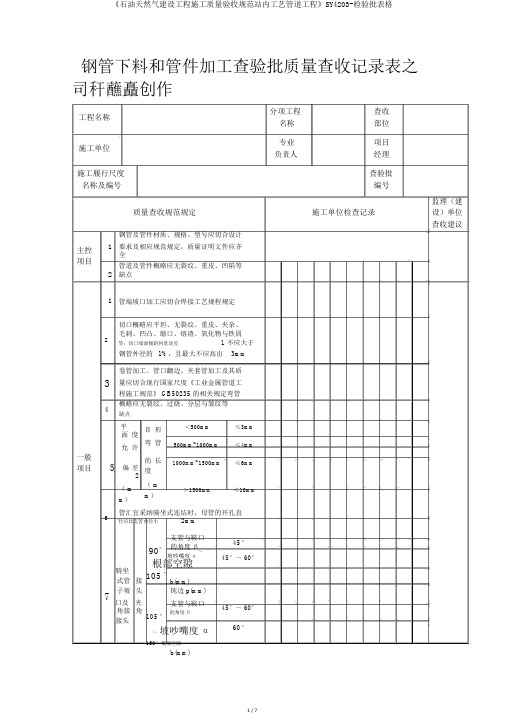

钢管下料和管件加工检验批质量验收记录表工程名称验收分项工程名称部位施工单位专业工程负责人经理施工执行标准名称及编号检验批编号监理〔建质量验收标准规宦施工单位检查记录设〕单位验收意见1 钢管及管件材质、规格.型号应符合设讣要主控求及相应标准规定,质虽证明文件应齐全工程 2 管道及管件表【hi 应无裂纹、重皮.凹陷等缺陷1管端坡口加工应符合焊接匸艺规程规定切口外表应平坦、无裂纹、重皮.夹朵.毛2刺、凹凸.缩口、熔渣.氧化物与铁屑等:切口端面倾斜允许偏差A1 不应大于钢管外径的1%.且最大不应超过3mm卷管加匸、管口翻边、夹套管加工及其质虽一般 3 应符合现行国家标准《L 业金属管道L 程施工程工标准》GB50235 的有关规定4 弯管外表应无裂纹.过烧.分层与皱纹等缺陷T-II< 500mm而度形弯5允许管的偏差长度500mm~1000mmlOOOmm^1500mmW6mm分项工程验收工程统称名称部位专业工程施工单位负责人经理施工执行标准检验批爼称及编号编号监理〔建质量验收标准规定施工单位检査记录设〕单位验收意见管汇在母管上开孔并加工坡口承受坡口角度应为45。

〜60° ,其允许偏差8 插入士乙5°孔与管外径间隙0・5mm~2mm・式连支管插入深度不得超过母管内壁接±3mm支管何距支管与母管两中心线的相对偏移汇管±lmm± 1.5mm支管法兰接收长组对± 1.5mm度的允9许偏 法兰水WW1厂%戈 差垂直度〔mm 〕母管直线度〔L支管直径 mm母管公称直径300>300W100W2W L/1000,最大 15mmW 为每管长度〕>mm1002L/1000,最大 15mm施工 单位 检查 验收 结果工程专业质量检查员:年 月 日监理 〔建设〕 单位 验收 结论监理工程师:〔建设单位工程代表〕年月日管道安装检验批质量验收记录表工程名称分项工程验收名称部位专业施工单位工程负责人施工执行标准名称及编号经理检验批编号质量验收标准规立施工单位检査记录监理〔建设〕单位验收意见钢管及管件材质.规格、型号应符合设讣主1 文件耍求及相应标准规定,质虽证明文件控项应齐全目 2 安全阀调校应符合设讣文件要求“II”形和”管道补偿器安装前,应按设讣规定进展倾拉伸〔倾斥缩〕.其允许偏差为±10mm管道支架、托架、吊架及管卡的类型、规格应符合设讣文件要求管道支架、吊架安装方位、标商应正确,安装应平坦.结实,与管道接触良好导向支架或滑动支架的滑动面应干净平坦.不应有歪斜和卡涩现歛管道与支吊架焊接时,焊缝外形应平坦饱满.不应有咬边.烧穿想象管道支、吊架的安装滑动支架应保证沿轴向滑动无 阻,且不发生横向偏移 临时支架焊接不应伤及主材法兰密封面应与管子中心垂直。

《石油天然气建设工程施工质量验收规范站内工艺管道工程》SY4203检验批表格

钢管下料和管件加工查验批质量查收记录表之司秆蘸矗创作工程名称分项工程查收名称部位施工单位专业项目负责人经理施工履行尺度查验批名称及编号编号监理(建质量查收规范规定施工单位检查记录设)单位查收建议钢管及管件材质、规格、型号应切合设计主控 1 要求及相应规范规定,质量证明文件应齐全项目管道及管件概略应无裂纹、重皮、凹陷等2 缺点1 管端坡口加工应切合焊接工艺规程规定一般项目切口概略应平坦、无裂纹、重皮、夹杂、毛刺、凹凸、缩口、熔渣、氧化物与铁屑2等;切口端面倾斜同意误差 1 不应大于钢管外径的1%,且最大不应高出3mm卷管加工、管口翻边、夹套管加工及其质3量应切合现行国家尺度《工业金属管道工程施工规范》 GB50235 的相关规定弯管概略应无裂纹、过烧、分层与皱纹等4缺点平Ⅱ 形<500mm ≤3mm面度弯管500mm~1000mm ≤4mm 允许的长1000mm~1500mm ≤6mm 5 偏差度2( m( m >1500mm ≤10mmm)m)管汇宜采纳骑坐式连结时,母管的开孔直6径应比支管内径小2mm骑坐式管接子坡头7口及夹角接角接头支管与鞍口的角度β90°坡吵嘴度α~根部空隙105°b(mm)钝边 p(mm)支管与鞍口105 °的角度β~坡吵嘴度α150°根部空隙b(mm)45°45°~ 60°45°~ 60°60°钝边 p(mm)表钢管下料和管件加工查验批质量查收记录表(续)分项工程查收工程名称部位名称专业项目施工单位经理负责人施工履行尺度查验批名称及编号编号监理(建质量查收规范规定施工单位检查记录设)单位查收建议在母管上开孔并加工坡口管汇采8取拔出坡吵嘴度应为 45°~ 60°,其同意误差式连结±°孔与管外径空隙 0.5mm~2mm.支管拔出深度不得高出母管内壁汇管组对的允9许偏差( mm)母管总长支管间距支管与母管两中心线的相对偏移支管法兰接收长度法兰水支管直平度或径 mm垂直度母管直母管公线度( L±3mm±1mm±±≤300 ≤1>300≤ 2≤L/1000,≤100最大 15mm称直径为母管长度)mm >100≤ 2L/1000,最大 15mm施工单位项目专业质量检查员:年月日检查查收结果监理(建设)监理工程师:单位(建设单位项目代表)年月日查收结论管道装置查验批质量查收记录表工程名称分项工程查收名称部位施工单位专业项目负责人经理施工履行尺度查验批名称及编号编号质量查收规范规定施工单位检查记录监理(建设)单位查收建议主钢管及管件材质、规格、型号应切合设1 计文件要求及相应规范规定,质量证明控 文件应齐备项目2安全阀调校应切合设计文件要求“Ⅱ”形和“ Ω”管道补偿器装置前,应1按设计规定进行预拉伸(预压缩),其同意误差为± 10mm管道支架、托架、吊架及管卡 的种类、规格应切合设计文件 要求管道支架、吊架装置方向、标 高应正确,装置应平坦、牢 固,与管道接触优秀管 道 导向支架或滑动支架的滑动面应干净平坦,不应有倾斜和卡支、吊2 涩现象架的装 一置 般管道与支吊架焊接时,焊缝外项形应平坦丰满,不应有咬边、 目烧穿想象滑动支架应担保沿轴向滑动无 阻,且不发生横向偏移暂时支架焊接不应伤及主材法兰密封面应与管子中心垂直。

《石油天然气建设工程施工质量验收规范 油气田集输管道工程》SY4204-2019检验批表格

控

项

目

1

补口补伤所用材料的规格、型号及材质应符合设计及国家现行标准的规定

2

防腐层补口补伤后不应有漏点

3

补口补伤防腐剥离强度结果应符合相应防腐标准的规定

一

般

项

目

1

补口补伤后应表面平整,黏接严密,不应有气泡与皱折等缺陷;接茬处应黏接牢固,衔接平整

施工

单位

检查

验收

结果

项目专业质量检查员: 年月日

监理(建设单位)

2

对口错边量应符合下列规定

管道壁厚σ≤5mm时,错边量b≤0.5mm

管道壁厚5mm<σ≤ 16mm时,错边量

b≤10%σ

管道壁厚σ>16mm时,错边量b≤10%σ,且≤2mm,局部错边量不应大于3mm

3

制管焊缝错开间距不应小于100mm的外弧长(焊缝边缘的最小间距)

4

补偿器安装前的预拉伸(压缩)量应符合设计或产品说明书的要求,允许偏差为±10mm

2

管端坡口加工后管口应平齐,其平整度偏差不应大于1mm

3

管口的端面倾斜偏差不应大于钢管外径的1%,且不应超过3mm

4

坡口表面不应有裂纹、夹层、重皮、凹凸、熔渣和毛刺等

施工

单位

检查

验收

结果

项目专业质量检验员: 年 月 日

监理

(建设单位)

验收

结论

监理工程师:

(建设单位代表) 年 月 日

管道组对检验批质量验收记录

6

焊缝错边量:当管道壁厚小于或等于5mm时,不应大于0.5mm,当管道壁厚大于5mm时且小于或等于16mm时,不应大于壁厚的10%,且不应大于2mm,局部不应大于3mm

施工单位检查验收结果

《石油天然气建设工程施工质量验收规范站内工艺管道工程》SY4203-2019检验批表格

管道系统在空气或蒸汽吹扫过程中,应在排出口用白布或涂白色油漆的靶板检查,在5min内,靶板上无铁锈、尘土、水及其他杂物为合格

施工

单位

检查

验收结果

项目专业质量检查员:年月日

监理

(建设)

单位

验收

结论

监理工程师:

(建设单位项目代表)年月日

与沟底面距离≥200mm

125mm<公称直径≤200mm

与地沟壁距离≥90mm

与沟底面距离≥200mm

200mm<公称直径≤250mm

与地沟壁距离≥95mm

与沟底面距离≥200mm

250mm<公称直径≤300mm

与地沟壁距离≥95mm

与沟底面距离≥250mm

300mm<公称直径≤350mm

与地沟壁距离≥110mm

当DN大于或等于300mm时,不应小于300mm

2

焊缝距离支吊架应大于50mm,需要热处理的焊缝距离支吊架应大于300mm

3

管子公

称直径

小于100mm时,管道对口平直度允许偏差值为1mm,但全长允许偏差均为10mm

大于或等于100mm时,管道对口平直度允许偏差值为2mm,但全长允许偏差均为10mm

4

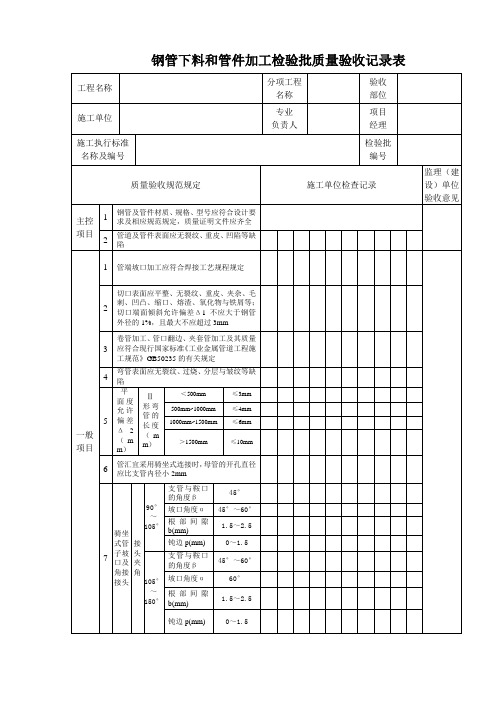

钢管下料和管件加工检验批质量验收记录表

工程名称

分项工程

名称

验收

部位

施工单位

专业

负责人

项目

经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查记录

监理(建设)单位验收意见

主控项目

1

钢管及管件材质、规格、型号应符合设计要求及相应规范规定,质量证明文件应齐全

2

管道及管件表面应无裂纹、重皮、凹陷等缺陷

《石油天然气建设工程施工质量验收规范 油气田集输管道工程》SY4204-2019检验批表格

负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查验收记录

监理(建设)单位验收记录

主控项目

1

管沟深度应符合设计要求,允许偏差为-50㎜~100㎜

2

管沟转角点位置应符合设计规定,偏移不应大于100㎜

一般项目

1

多管道同沟敷设时,管沟底宽应为两边管道外缘各加250㎜

2

石方段管沟应加深200㎜,布管前应用细土回填

3

咬边深度不应大于管道壁厚的12.5%且不超过0.5mm。在焊缝任何300mm的连续长度中,累计咬边长度不应大于50mm

4

焊缝宽度每侧应超出坡口1.0mm~2.0mm

5Hale Waihona Puke 焊缝余高:焊缝表面不应低于母材,当采用上向焊时,焊缝余高不应超过3mm,当采用下向焊时,余高不应超过2mm,局部不应超过3mm,连续长度不应大于50mm,余高超过3mm时,应进行打磨,打磨后应与母材圆滑过渡,但不应伤及母材

施工单位检查验收结果

项目专业质量检验员: 年 月 日

监理

(建设)

单位验收

结论

监理工程师:

(建设单位代表) 年 月 日

管道焊接检验批质量验收记录

工程

名称

分项

工程名称

验收部位

施工

单位

专业

负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查验收记录

监理(建设)单位验收记录

主控项目

1

焊接材料的规格及型号应符合焊接工艺规程的规定及现行国家标准的规定

3

管道埋深应符合设计要求

一般项目

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安全阀调校应符合设计文件要求

一般项目

1

“Ⅱ”形和“Ω”管道补偿器安装前,应按设计规定进行预拉伸(预压缩),其允许偏差为±10mm

2

管道支、吊架的安装

管道支架、托架、吊架及管卡的类型、规格应符合设计文件要求

管道支架、吊架安装方位、标高应正确,安装应平整、牢固,与管道接触良好

导向支架或滑动支架的滑动面应洁净平整,不应有歪斜和卡涩现象

一般项目

1

管端坡口加工应符合焊接工艺规程规定

2

切口表面应平整、无裂纹、重皮、夹杂、毛刺、凹凸、缩口、熔渣、氧化物与铁屑等;切口端面倾斜允许偏差Δ1不应大于钢管外径的1%,且最大不应超过3mm

3

卷管加工、管口翻边、夹套管加工及其质量应符合现行国家标准《工业金属管道工程施工规范》GB50235的有关规定

~

105°

支管与鞍口的角度β

45°

坡口角度α

45°~60°

根部间隙b(mm)

1.5~2.5

钝边p(mm)

0~1.5

105°

~150°

支管与鞍口的角度β

45°~60°

坡口角度α

60°

根部间隙b(mm)

1.5~2.5

钝边p(mm)

0~1.5

表C.0.1 钢管下料和管件加工检验批质量验收记录表(续)

工程名称

许偏

差(mm)

母管总长

±3mm

支管间距

±1mm

支管与母管两中心线的相对偏移

±1.5mm

支管法兰接管长度

±1.5mm

法兰水平度或垂直度

支管直径mm

≤300

≤1

>300

≤2

母管直线度(L为母管长度)

母管公称直径mm

≤100

≤L/1000,最大15mm

>100

≤2L/1000,最大15mm

施工

单位

检查

验收

结果

项目专业质量检查员 : 年 月 日

监理

(建设)

单位

验收

结论

监理工程师:

(建设单位项目代表) 年 月 日

管道安装检验批质量验收记录表

工程名称

分项工程

名称

验收

部位

施工单位

专业

负责人

项目

经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查记录

监理(建设)单位验收意见

主控项目

1

钢管及管件材质、规格、型号应符合设计文件要求及相应规范规定,质量证明文件应齐全

4

弯管表面应无裂纹、过烧、分层与皱纹等缺陷

5

平面度允许偏差Δ2(mm)

Ⅱ形弯管的长度(mm)

<500mm

≤3mm

500mm~1000mm

≤4mm

1000mm~1500mm

≤6mm

>1500mm

≤10mm

6

管汇宜采用骑坐式连接时,母管的开孔直径应比支管内径小2mm

7

骑坐

式管

子坡

口及

角接

接头

接

头

夹

角

90°

±20

平直度

D≤100mm

≤2L/1000

最大40mm

D>100mm

≤3L/1000

最大70mm

铅垂度

≤3H/1000

最大25mm

成

排

在同一平面上的间距

±10

交叉

管外壁或保温层的间距

±7

7

管道在地沟中安装

管道外护层与地沟壁、沟底面的距离应符合设计文件要求

设计无要求

公称直径≤125mm

与地沟壁距离≥85mm

分项工程

名称

验收

部位

施工单位

专业

负责人

项目

经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查记录

监理(建设)单位

验收意见

8

管汇采用插入式连接

在母管上开孔并加工坡口

坡口角度应为45°~60°,其允许偏差

±2.5°孔与管外径间隙0.5mm~2mm.

支管插入深度不得超过母管内壁

9

汇管

组对

的允

垫片应放在法兰密封面中心,不应倾斜或突入管内。梯槽或凹凸密封面的法兰,其垫片应放入凹槽内部

法兰连接应与管道保持同轴,其螺栓孔中心偏差不应超过孔径的5%,并应保持螺栓自由穿入

法兰螺栓拧紧后应露出螺母以外0~3个螺距

施工单位

检查验收

结果

项目专业质量检查员: 年 月 日

监理(建设)

单位验收

结论

监理工程师:

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查记录

监理(建设)

单位验收意见

主控项目

1

管道强度试验和严密性试验介质应符合设计文件要求

2

试验压力应符合设计文件要求

2

站场内管道系统扫水检验应以站场最低点排放口无明水排出为合格

一般项目

1

奥氏体不锈钢试压所用的洁净水所含氯离子浓度不应超过25mg/L;试压后,应立即将水清除干净,试压用水温度不应低于5℃

钢管下料和管件加工检验批质量验收记录表

工程名称

分项工程

名称

验收

部位

施工单位

专业

负责人

项目

经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查记录

监理(建设)单位验收意见

主控项目

1

钢管及管件材质、规格、型号应符合设计要求及相应规范规定,质量证明文件应齐全

2

管道及管件表面应无裂纹、重皮、凹陷等缺陷

管道与支吊架焊接时,焊缝外形应平整饱满,不应有咬边、烧穿想象

滑动支架应保证沿轴向滑动无阻,且3

法兰密封面应与管子中心垂直。当公称直径小于或等于300mm时,在法兰外径上的允许偏差Δ3为±1mm;公称直径大于300mm,在法兰外径上的允许偏差Δ3为±2mm

4

安全阀安装时应保持垂直

负责人

项目经理

施工执行标准名称及编号

检验批编号

质量验收规范规定

施工单位检查记录

监理(建设)单位验

收意见

9

法兰连接

法兰连接时应保持平行,其偏差不应大于法兰外径的1.5‰,且不应大于2mm

法兰螺栓拧紧后,两个密封面应相互平行,用直角尺对称检查,其间隙允许偏差应小于0.5mm

管端与平焊法兰密封面的距离应为钢管壁厚加2mm-3mm

管口组对间隙和错变量应符合焊接工艺规程和现行国家标准《石油天然气站内工艺管道工程施工规范》GB50540的规定

施工单位检查验收结果

项目专业质量检查员: 年 月 日

监理

(建设)

单位

验收

结论

监理工程师:

(建设单位项目代表) 年 月 日

管道焊接检验批质量验收记录表

工程名称

分项工程

名称

验收部位

施工单位

专业

负责人

当DN大于或等于300mm时,不应小于300mm

2

焊缝距离支吊架应大于50mm,需要热处理的焊缝距离支吊架应大于300mm

3

管子公

称直径

小于100mm时,管道对口平直度允许偏差值为1mm,但全长允许偏差均为10mm

大于或等于100mm时,管道对口平直度允许偏差值为2mm,但全长允许偏差均为10mm

4

5

角焊缝的边缘应平缓过渡,焊缝的凹度和凸度不应大于1.5mm,两焊脚高度差不宜大于3mm

施工

单位

检查

验收结果

项目专业质量检查员: 年 月 日

监理

(建设)

单位

验收

结论

监理工程师:

(建设单位项目代表) 年 月 日

管道吹扫、试压和干燥检验批质量验收记录表

工程名称

分项工程

名称

验收部位

施工单位

专业

负责人

项目经理

与沟底面距离≥200mm

125mm<公称直径≤200mm

与地沟壁距离≥90mm

与沟底面距离≥200mm

200mm<公称直径≤250mm

与地沟壁距离≥95mm

与沟底面距离≥200mm

250mm<公称直径≤300mm

与地沟壁距离≥95mm

与沟底面距离≥250mm

300mm<公称直径≤350mm

与地沟壁距离≥110mm

(建设单位项目代表) 年 月 日

管道组对检验批质量验收记录表

工程名称

分项工程

名称

验收部位

施工单位

专业

负责人

项目经理

施工执行标准名称

及编号

检验批

编号

主控项目

质量验收规范规定

施工单位检查记录

监理(建设)单

位验收意见

管道材质、规格、型号应符合设计文件要求,质量证明文件应齐全

1

相邻两道

焊缝的

距离

当DN小于300mm时,不应小于1倍管道公称直径,且不应小于150mm

项目经理

施工执行标准名称及编号

检验批

编号

质量验收规范规定

施工单位检查记录

监理(建设)单位验收意见

主控项目

1

焊接工艺规程应具有有效性和实用性

2

焊材应符合焊接工艺规程的规定

3

管道焊缝无损检测应符合设计文件要求和规范规定

一般项目

1

焊缝上的焊渣及周围飞溅物应清除干净,表面应均匀整齐、不应存在有害的焊瘤、凹坑、 裂纹、未熔合、气孔、夹渣、引弧痕迹及夹具焊点等缺陷