塑胶模具顶出系统

非常经典的塑模顶出系统设计标准

1顶针、扁顶针顶出

1.2 顶针位的布置原因

合理布置不合理布置

1—镶件2—扁顶针尖、薄钢

碰前模面

1—前模 2—顶针 3—后模

(5)防止尖钢、薄钢,特别是顶针顶面不可碰触前模面。

如上右图

1.3.顶针选用原因

1.4 顶针、扁顶针配合间隙

1.5顶针固定

固定顶针一般是在面针板加工台阶固定,为防止顶针转动,常用方式有两种:一种顶

回针

推板

边钉

垫块

台阶(猪嘴形)柱位

推板型芯

推板型芯

固定板

配合锥面

型芯产生过切

线切割

加工线

型芯锥面采用线切割加工时,注意线切割和型芯顶部应有的间隙,如图

延迟顶出

在一些模具中,某些顶针需要延迟顶出,以到达较理想的顶出效果。

如下列图所示,由于潜水浇口离塑件边很近,假设采用同步顶出,潜水浇口弹出时有可能会弹伤塑件,因此,顶针

用延迟顶出。

在顶出初始阶段,顶针3 并不动,当顶出行程到达

7,再推动顶针3 开场顶出流道,从而防止了浇口弹伤塑件的现象。

图中

程,顶针3 的顶出行程为H-S,其中S 的大小取决于潜水浇口的形状及其和塑件的远近程度等。

教学课件:第八章-注射模顶出系统

优化顶出结构设计,采用智能控制系 统,实时监测和调整顶出力与温度, 确保稳定生产。

未来发展趋势与展望

发展趋势

随着智能制造技术的进步,注射模顶出系统将趋向于自动化、智能化。

展望

未来顶出系统将实现远程监控与故障预警,提高生产效率和产品质量。

THANKS FOR WATCHING

感谢您的观看

01

02

03

04

开模阶段

模具开启,顶出板带动顶杆、 推件板等元件运动,将塑件从

型芯上脱下。

顶出阶段

顶出元件与塑件接触,继续顶 出,直到塑件完全脱离型芯。

复位阶段

顶出元件返回到原位,准备下 一次顶出。

闭模阶段

模具闭合,准备下一次注射成 型。

顶出力的计算与分配

顶出力是顶出系统所需的最大力,用 于克服塑件与模具之间的摩擦力和粘 附力,使塑件从模具上顺利脱出。

04 顶出系统的应用实例

应用场景与案例分析

应用场景

注射模顶出系统广泛应用于塑料制品 的生产,如汽车零部件、电子产品外 壳等。

案例分析

以汽车保险杠注射模为例,顶出系统 通过均匀冷却和顶出力控制,确保产 品成型质量与尺寸精度。

实际生产中的问题与解决方案

问题

在实际生产中,顶出系统可能出现卡 滞、顶出不平衡等问题。

顶出不平衡

总结词

顶出不平衡会导致产品脱模时出现倾斜或扭曲,影响产品质 量。

详细描述

顶出不平衡的原因可能包括顶出元件布置不均匀、顶出机构 设计不合理等。为了解决这个问题,可以采取调整顶出元件 的位置、优化顶出机构设计、增加辅助顶出元件等方法。

顶出系统卡滞

总结词

顶出系统卡滞会导致产品无法顺利脱模,甚至损坏模具。

塑胶模具设计原理:顶出系统

尺寸規格及材質

顶针布置 1、 在产品图上,首先在四边打顶针,然后在肋板两边打。 如肋深,则最好拆入子,在边上打肩销,宽度在1.2mm以上。 2、 在大平面上不用小顶针。直径不宜过细,需要足够刚度如不可加大,则做成台阶形。 Boss处用顶出套筒,如不,则必须在其附近打两枝顶针。 3、 顶出套筒尺寸确认,套筒厚度要有1mm以上内外径尺寸抓整数。 4、 顶针不宜设在产品最薄处,应在产品强度最大处布置,效果最好,不易顶白顶伤。 5、 顶针不可布置在滑块下面,必须时要加早回机构配合。顶针尽可能避免在高低面过渡的地方

四.顶板顶出: 如果塑件的沿周都要顶出的话,那就考虑用顶板顶出,另,一些特殊的产品表面不允许

有顶针的痕迹,也可以用顶板顶出的方式,顶板顶出制品受力 比较均匀,不易变形,一般适 用于盒盖类制品.推板内侧和胶位一般需留0.3mm的距离,在胶位不足的情况下,最小可 留到0.05mm,防止刮伤模仁,如图:

顶针的定位 当顶针的顶面为非平面或顶针面有成型胶位时,顶针的沉头部位就需要设计定位装置, 顶针转动或被装错.常用的定位装置有以下几种:

在较深的圆桶形胶位比较适用顶管顶出,司筒的固定方式于普通圆顶针一样,如成型的表面 为非平面,则司筒需加定位装置,方式参照原顶针的定位方式,司筒针定位于公模固定板,司筒 和司筒针前端前端采用精密配合防止制品毛边,后端应逃料0.1-0.2MM.以减少摩擦.具体参 数可参照顶针于模仁的配合.

塑胶模具设计原理 顶出系统

顶出系统

其中机械顶出为最 常用,分为顶针顶出,顶管顶出,顶块顶出及顶板顶出等.而顶针顶又为最常见,分为圆顶针 和扁顶针及异型顶针,此外根据顶出机构的不同还可分为 延时顶出,母模顶出,及二次顶 出等

塑料模具顶出系统设计

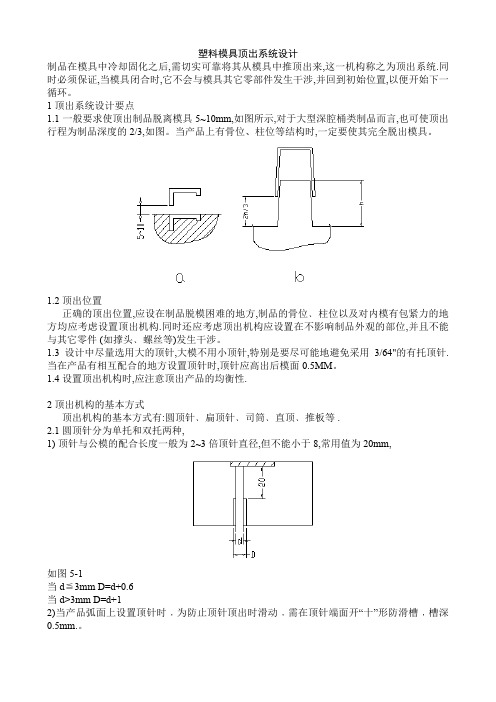

塑料模具顶出系统设计制品在模具中冷却固化之后,需切实可靠将其从模具中推顶出来,这一机构称之为顶出系统.同时必须保证,当模具闭合时,它不会与模具其它零部件发生干涉,并回到初始位置,以便开始下一循环。

1 顶出系统设计要点1.1一般要求使顶出制品脱离模具5~10mm,如图所示,对于大型深腔桶类制品而言,也可使顶出行程为制品深度的2/3,如图。

当产品上有骨位、柱位等结构时,一定要使其完全脱出模具。

1.2 顶出位置正确的顶出位置,应设在制品脱模困难的地方,制品的骨位﹑柱位以及对内模有包紧力的地方均应考虑设置顶出机构.同时还应考虑顶出机构应设置在不影响制品外观的部位,并且不能与其它零件 (如撑头﹑螺丝等)发生干涉。

1.3设计中尽量选用大的顶针,大模不用小顶针,特别是要尽可能地避免采用3/64"的有托顶针.当在产品有相互配合的地方设置顶针时,顶针应高出后模面0.5MM。

1.4设置顶出机构时,应注意顶出产品的均衡性.2 顶出机构的基本方式顶出机构的基本方式有:圆顶针﹑扁顶针﹑司筒﹑直顶﹑推板等 .2.1圆顶针分为单托和双托两种,1) 顶针与公模的配合长度一般为2~3倍顶针直径,但不能小于8,常用值为20mm,如图5-1当d≦3mm D=d+0.6当d>3mm D=d+12)当产品弧面上设置顶针时﹐为防止顶针顶出时滑动﹐需在顶针端面开“十”形防滑槽﹐槽深0.5mm.。

3)顶针与周边零件的位置关系。

顶针边与骨位﹑镶件的最小距离为2.0mm,与产品边﹑水道最小距离为3.0mm。

.4)当产品中柱位孔为前模碰穿方式,其下放置顶针时,处理方式如图:5)顶针的管位.当顶针位于圆弧面或者当顶针和司筒受胶位方向限制时,往往要设置管位装置,管位方式有下列三种:见图,其中图a为设置管位钉,较常用;图b为加一管位块;图c为将顶针头部加工为直边,此方式较常用于大顶针的场合。

6)镜类产品不允许产品上有顶出痕迹,常采用垃圾钉顶出,产品有扣时,顶针边距产品边2mm,无扣时为3mm,如图:7)有时,将顶针顶端加工成”z”形头,达到制品留后模的目的,此时应保证,使”z”形头方向一致。

塑胶模具设计顶出系统

頂出系統

在设计顶出系统时应遵守下列原则: (1). 为使制品不致因顶出产生变形﹐破裂,穿孔等,推力点应作用在制品能 承受力最大的部位,即刚性好的部位,如筋部,突缘,壳体形制品的壁缘等处. (2). 为避免顶出痕迹影响制品外观,顶出装置应设在制品的隐蔽面或非装饰 表面.对于透明制品尤其要注意顶出位置及顶出形式的选择. (3)﹑頂出行程一般在制品脫離模具5~~10mm﹐對于簡單﹑大型的制品可 頂出行程是制品深度的2/3。 (4)﹑回位杆(RP) ﹕在頂杆頂出制品后﹐其頂端會高出模穴許多﹐避免在 下次合模前撞壞模仁﹐必須有保護機構﹐所以設置回位杆(RP)﹐也可設置 拉回機構和彈簧助其復位。 (5)﹑頂杆端面一般會高于模穴面0.05~~0.1mm,以免塑胶上留有顶杆突起 痕迹,但也要依产品情况而定。 (6)﹑有内模镶件的模具,顶杆离镶件边缘不得小于0.80MM.顶杆离运水的 边缘不得小于3MM. (7)﹑顶杆在模仁里的配合长度应小于2D(D<6MM.D为顶杆直径),对于大型 模具不大于1.5D. (8)﹑顶杆的大小根据成品的大小来确定,原则上宁多勿少,直径宁大勿小.

脫料板

頂出系統

6.斜銷 當成品中使用斜銷較多且其它地方不易排頂針時就 可直接用斜銷來頂出成品。用斜销顶出时(特别是较 大的斜销)应考虑产品是否会沾斜顶.并采取相应的措 施预防.

斜銷

頂出系統

7.氣頂 。 氣頂出方式不論是在公模部份或母模部分,其頂出都很方便,不 需要安裝推板.在頂出過程中整個制品的部均受同樣地的壓力,所 以即便是軟的塑料,也可以在不發生變形的條件下脫離模具,通常 氣頂出要求脫模斜度最小大於2∘,所以對於形狀復雜需要較大脫 模力的制品,則無法滿足其要求。

(完整版)塑胶模具顶出系统

1、顶针分类:1)圆顶针 ①单节式,直径在2以上;②双节式,直径在2以下;

2)扁顶针

形等等。

3)异形顶针:截面不为圆形也不为方形,为其它形状,如三角形,半圆

1)圆顶针:单节式,双节式。直径有很多,可以从0.5到很大。标准生产厂家可 以用0.1作为增量,也就是说直径可以从0.6、 0.7 、0.8 、0.9、 1 、1.1、1.2 、1.3 、1.4 等等。一般情况下,当直径小于2毫米时请尽可能采用双节式的圆顶针,有利于强度的提 高。

仁产生很大脫 模力.为使成品易于脫模使用顶出块配合 顶针的顶出结构,L段为逃料以减小顶出回位时与模仁 的磨损.

此側壁太深

• 7.5 顶出装置的种类四

• (2) 对于此类框架状成品,不易排顶针, 当顶出力不平衡时成品会变形,故采用整 整式顶出块.

7.7.1 顶板顶出 顶板顶出适用于筒形塑件,薄壁容器以及

7.8.2 气顶

密封圈

90° ~120

空 氣

7.9 急回机构一 在某些模具中,由于成品结构決定顶出装置与滑块等

抽芯机构发生干涉,导致无法順利合模,改善此种狀况必须 安装急回机构使顶出杆在合模时先回复原位 . 如图所示未装急回机构,滑块与顶管相撞导致無法合模

7.9 急回机构一 如图所示已装急回机构,顶管提前回位可順利合模

頂出或在较浅侧壁侧面進行咬花處理. 4. 顶针配置时在允许范围內直径应尽量加大且为標準 规格品. 5. 每一套模具顶针直径尺寸不宜太多种,以减少加工 时工时换刀时间及出错机率.

7.4 顶出位置之选择二

此處側壁較淺 均分在PL以上 易脫模

PL

此處側壁很深 均分在PL以下 不易脫模 PL

若脫模力不均衡 應考慮在此面作 咬花處理

(完整版)塑胶模具顶出系统

7.3 顶出行程之简介 7.3.1 顶出行程一般规

定被顶出的制品脫离模 5~10mm. 如右图所示

7.3.2 在成型一些形状简 单且脫模角度较大者的桶 形制品也可使顶出行程为 成品深度的2/3. 如右图所示

7.4 顶出位置之选择 一 1. 顶出机构的运动要准确,可靠,灵活,无卡死现象,机构 本身要有足夠的刚度和強度,足以克服脫模阻力. 2. 保证在顶出过程中塑件不变形,这是对顶出机构的最 基本的要求. 3. 冷却后由于塑料会对钢件产生收缩的应力,而有抱 紧的现象,在靠破孔两边成品肉厚強度最弱,应设置

7.9 急回机构二 7.9.1 利用弹簧片组合件急回机构

• 7.9 急回机构二 • 7.9.2 摇摆式急回机构

• 7.9 急回机构二 • 7.9.3 铰链式急回机构

7.10 顶针排布其它注意事項一 (1) 顶针布置时切不可与支撐柱、顶板导

柱、公模仁、公模板锁固螺钉及有拉回机构 之K.O孔相干涉.

前言 为了实现全自动化或者半自动化的机械生产,注塑模具的顶出系统在此作用上很重要. 顶出系统的构成:1、板子部分:模脚/下固定板/上下顶出板

2、固定螺丝部分:锁定模脚/上下顶出板 3、顶出设置:顶针/顶块/顶板/司筒 4、附助设置:KO孔

第一节 顶出样式 一、顶针顶出:材质,一般用好一点的材料:SKD61。

(2) 顶管布置时切不可与支撐柱、停止销、 K.O孔、上下顶板锁固螺钉, 公模板锁固螺钉 相干涉.

如下页:

7.10 顶针排布其它注意事顶二

回位杆 螺釘 彈簧

拉回機構 停止銷

頂管 螺釘 頂針

公模仁 公模板 支撐柱

頂出導杆 上頂出板 下頂出板 下固定板

各种罩壳形塑件的脫模顶出.这种顶出机构的 主要特点是顶出力均勻,平稳,顶出力大,塑件 不易变形,而且表面不留顶出痕跡,结构也比 顶管脫模机构简单,不需设置复位装置,合模

塑料模具6大系统

试模和量产的成败以及成本的高低,80%決定于设计阶段。

我们的目标应当是让设计部门担负起试模和量产成败的责任,设计工程师要清楚的知道自己设计的产品和模具是如何历经酸甜苦辣之途,才完成任务的,这样设计水平才能不断精进。

设计工程师也应在最短的时间內将最新的更正设计反映在设计图面和文档上,这样知识和经验才能累积、分享和传承。

加工、钳工和品管的责任是按图施工和品管,並且反馈设计合理化的意见。

这样经年累月下來,竞争力不断增强的模具/注塑厂將脱颖而出。

模具结构----六大系统之一:模具成型零件(排位与订料)概述:模具成型零件一由上下内模(包括行位/镶件)组成,它们形成一个封闭的型腔。

通俗来说,凡是有产品胶位的地方都称为模具成型零件。

排位与订料:1:产品在模仁(内模)的排位以最佳效果形成排放位置,要充分考虑进胶的平衡性,流道尽短地流入型腔,要充分考虑进胶位置和分型面因素,要与制品的外形大小,深度成比例。

2:产品到模仁边的距离与产品之间的距离:小件制品距离一般为15-25MM之间,成品之间一般为15-20MM,如有镶呵则一般为25MM 左右,成品间有主流道的最少要有15MM,大件制品距离边一般为30-50MM,有镶呵最小为35,镶呵出多件产品,刚其之间距离为10-15MM左右,成品长度在200MM以上,宽度在150MM以上其产品距离应不小于30MM;3:模仁到模胚边距离:300MM以内,模胚为50-60MM之间;330-350MM以内,模胚为60-70MM之间;550MM 以上,模胚一般要在75MM以上。

4:模仁底部到模胚底部距离;公模300MM以内,模胚为40-50MM之间;330以上,模胚为50-70MM之间;母模300MM以内,模胚为25-30MM之间;330MM以上模胚为25-35MM。

5:模仁用料,母模一般模具国产NAK80,较高要求,则用进口NAK80,有特殊或批量大模具选用热处理材料,有腐蚀性胶料如PVC,POM,NL或透明PMMA,PC等则选择不锈钢系列,如2316,S136,S136H等,公模仁一般选用德国P20,有腐蚀性胶料如PVC,POM,NL 或透明PMMA,PC等亦要选择不锈钢系列,斜顶一般选用进口718,法兰一般选用王牌,散热要求高的镶件用铍铜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.4 顶出位置之选择 一 出位置之选择 1. 顶出机构的运动要准确,可靠 灵活,无卡死现象,机构 机构的运动要准 可靠 要准确 可靠,灵 无卡死现 机构 本身要有足夠的刚度和強度,足以克服脫模阻力 本身要有足夠的刚度和強度 足以克服脫模阻力. 足以克服脫模阻力 2. 保证在顶出过程中塑件不变形,这是对顶出机构的最 程中塑件不变 这 对顶出机构的最 基本的要求. 基本的要求 3. 冷却后由于塑料会对钢件产生收缩的应力,而有抱 后由于塑料会对钢 会对钢件 生收缩 在靠破孔两边成品肉厚強度最弱,应设 紧的现象,在靠破孔两边成品肉厚強度最弱 应设置 在靠破孔两边成品肉厚強度最弱 应设置 顶针顶出. 顶针顶出 4. 在成品垂直之壁厚之正下方应设置顶针以利于顶出. 在成品垂直之壁厚之正下方应设 顶针以利于顶出 应设置 以利于顶 5. 在十字肋下方常排布顶针 既可顶出又可排氣 在十字肋下方常排布顶针 既可顶出又可排氣. 顶针, 6. 顶出力的分布应尽量靠近型芯 且顶出面积应尽可能 出力的分布应尽量靠近型芯,且 出面积应尽 应尽量靠近型芯 积应尽可能 以防塑件被顶坏 大,以防塑件被顶坏 以防塑件被顶坏.

前言 为了实现全自动化或者半自动化的机械生产,注塑模具的顶出系统在此作用上很重要. 顶出系统的构成:1、板子部分:模脚/下固定板/上下顶出板 2、固定螺丝部分:锁定模脚/上下顶出板 3、顶出设置:顶针/顶块/顶板/司筒 4、附助设置:KO孔

第一节 顶出样式 一、顶针顶出:材质,一般用好一点的材料:SKD61。 1、顶针分类:1)圆顶针 ①单节式,直径在2以上;②双节式,直径在2以下; 2)扁顶针 3)异形顶针:截面不为圆形也不为方形,为其它形状,如三角形,半圆 形等等。 1)圆顶针:单节式,双节式。直径有很多,可以从0.5到很大。标准生产厂家可 以用0.1作为增量,也就是说直径可以从0.6、 0.7 、0.8 、0.9、 1 、1.1、1.2 、1.3 、1.4 等等。一般情况下,当直径小于2毫米时请尽可能采用双节式的圆顶针,有利于强度的提 高。

密 圈 封

空 氣

7.9 急回机构一 急回机构一 机构 在某些模具中,由 成品结构決定顶 结构決定 在某些模具中 由于成品结构決定顶出装置与滑块等 抽芯机构发生干涉,导 机构发生干涉 法順利合模,改善此 改善此种 抽芯机构发生干涉 导致无法順利合模 改善此种狀况必须 急回机构 机构使 出杆在合模时先回复 安装急回机构使顶出杆在合模时先回复原位 . 所示未装急回机构 块与顶管相撞 机构,滑 管相撞导 如图所示未装急回机构 滑块与顶管相撞导致無法合模

单节式圆顶针参数

单节式圆顶针参数

双节式圆顶针参数

单节式圆顶针参数

2)扁顶针

七:

塑模頂出机构介 塑模頂出机构介绍 机构

7.1 顶出机构 在注射成型的每一个 在注射成型的每一个循环中,塑件必須由模具型腔中 塑件必須由模具型腔中 取出.完成取出件这个动作的机构就是 完成取出件这个动作的机构就是顶 机构,也 取出 完成取出件这个动作的机构就是顶出机构 也称為脫 机构. 模机构 7.2 顶出系统的构成: 顶出系统的构成: 板子部分:模脚/下固定板/ 1、板子部分:模脚/下固定板/上下顶出板 固定螺丝部分:锁定模脚/ 2、固定螺丝部分:锁定模脚/上下顶出板 顶出设置:顶针/顶块/顶板/ 3、顶出设置:顶针/顶块/顶板/司筒 附助设置: 孔 4、附助设置:KO孔

7.4 顶出位置之选择二 出位置之选择 选择二 1. 當在斜面或曲面上配置顶针时 需考虑沉头定位问 當在斜面或曲面上配置顶针时 需考虑 顶针时,需考 定位问 时顶针先端 先端会 题及顶出时顶针先端会有顶滑现象. 2. 在凸出模仁排布顶针需注意其模仁強度 顶针边缘到 在凸出模仁排布顶针需注意其模仁強度,顶针边缘 顶针需注意其模仁強度 顶针边缘到 模仁边缘最小值為1mm. 边缘最小值為 模仁边缘最小值為 3. 顶针在配置时需考虑顶出时力量分布是否平均成品 顶针在配置 需考虑顶 在配置时 虑顶出 力量分布 深度是否一致, 若不一致需考虑 深度是否一致 若不一致需考虑增加片頂針作局部 頂出或在较浅侧 较浅侧壁 面進行咬花處理. 頂出或在较浅侧壁侧面進行咬花處理 4. 顶针配置时在允许范围內直径应尽量加大且为標準 顶针配置 在允许范围內直径应尽量加大且为 配置时 许范围內直径应尽量加大且 格品. 规格品 5. 每一套模具顶针直径尺寸不宜太多种,以减少加工 每一套模具顶针 顶针直 尺寸不宜太多种 时换刀时间及出错机率 及出错机 时工时换刀时间及出错机率.

ቤተ መጻሕፍቲ ባይዱ

此側壁太深

• 7.5 顶出装置的种类四 置的种类 种类四 • (2) 对于此类框架状成品,不易排顶针 对于此 框架状成品 不易排顶针, 不易排顶针 当顶出力不平衡时成品会变形 故 出力不平衡时成品会变 当顶出力不平衡时成品会变形,故采用整 整式顶出块.

7.7.1 顶板顶出 筒形塑件,薄壁容器以及 顶板顶出适用于筒形塑件 薄壁容器以及 形塑件的脫模顶 这种顶 机构的 这种顶出 各种罩壳形塑件的脫模顶出.这种顶出机构的 主要特点 出力均勻,平 顶出力大,塑件 主要特点是顶出力均勻 平稳,顶出力大 塑件 不易变 而且表面不留 出痕跡,结构 而且表面不留顶 结构也比 不易变形,而且表面不留顶出痕跡 结构也比 管脫模机构简单 不需设 机构简单,不需 顶管脫模机构简单 不需设置复位装置,合模 合模 靠定母模板分形面的推力即可使顶 时靠定母模板分形面的推力即可使顶出机构 这种结构的缺 复位.这种结构的缺点是型腔和型芯需分別设 这种结构的缺点是型腔和型芯需分別设 在定模和动模上,成型出塑件外形 內孔间 成型出塑件外形与 在定模和动模上 成型出塑件外形与內孔间的 同心度较 同心度较低.

7.4 顶出位置之选择二 出位置之选择 选择二

此處側壁較淺 均分在PL以上 易脫模 PL

此處側壁很深 均分在PL以下 不易脫模 此處側壁很深 均分在PL以下 不易脫模 PL PL

若脫模力不均衡 應考慮在此面作 咬花處理

追加片頂針 以便於脫模

7.5 顶出装置的种类一 置的种类 种类一 7.5.1 顶针孔的配合深度及逃孔规格. 顶针孔的配合深度及逃孔 孔的配合深度及逃孔规 (1) 单节顶针配合深度及逃孔规格. 单节顶针配合深度及逃孔 配合深度及逃孔规 (2) 双顶针 扁顶针配合深度及逃孔规格. 双顶针,扁顶针配合深度及逃孔 配合深度及逃孔规 如右图 如右图

水平 靠破面

脫模角度參見 成品注意事項

C

1 ~ 2 m m

角

A 1 2 3 0 3 5 2 0

B 1 0 A - 2 0 2 0

C

A ( C )

B

考慮貼壓板方式

定位珠

六角止付螺絲

• • •

7.5 顶出装置的种类四 置的种类 种类四 7.5.4 顶出块及其使用场合 及其使用场 (1) 在一些模具中 由于成品的侧壁太深 极易包裹模 在一些模具中,由 成品的侧壁太深,极 模力.为使成品易于脫模使用顶 仁产生很大脫 模力 为使成品易于脫模使用顶出块配合 顶针的 结构,L段 逃料以减 出回位时与 时与模仁 顶针的顶出结构 段为逃料以减小顶出回位时与模仁 的磨损. 的磨损

• 7.9 急回机构二 急回机构 机构二 • 7.9.3 铰链式急回机构 铰链式急回 式急回机构

7.10 顶针排布其它注意事項一 顶针排布其它注意事項一 (1) 顶针布置时切不可与支撐柱、顶板导 顶针布置 切不可与支撐柱、 布置时 公模仁、公模板锁固螺钉及有拉回机构 柱、公模仁、公模板锁固螺钉及有拉回机构 孔相干涉. 之K.O孔相干涉 孔相干涉 (2) 顶管布置时切不可与支撐柱、停止销、 管布置时切不可与支撐柱、停止销 K.O孔、上下顶板锁固螺钉, 公模板锁固螺钉 固螺钉 公模板锁固螺钉 孔 上下顶 相干涉. 相干涉 如下页 如下页:

行

行

程

程

• 7.5 顶出装置的种类二 置的种类 种类二 • 7.5.2 扁顶针 • 在成品內部有骨位时 若用圆顶针 顶出面积 在成品內部有骨位时,若用圆顶针,顶出面积 骨位时 若用圆顶针 较小不易顶成品 故采用扁顶针来顶出. 不易顶成品,故 用扁顶针来顶出 成品 顶针来顶

入子

W

為參考 規格

• 7.5 顶出装置的种类三 置的种类 种类三 • 7.5.3 套筒顶针 套筒顶针

7.9 急回机构一 急回机构 机构一 所示已装急回机构 机构,顶 如图所示已装急回机构 顶管提前回位可順利合模

7.9 急回机构二 急回机构 机构二 7.9.1 利用弹簧片组合件急回机构 利用弹簧片组合件急回机构

• 7.9 急回机构二 急回机构 机构二 • 7.9.2 摇摆式急回机构 摇摆式急回 式急回机构

7.3 顶出行程之简介 出行程之简 7.3.1 顶出行程一般规 出行程一般规 定被顶出的制品脫离 定被顶出的制品脫离模 5~10mm. 如右图 如右图所示

7.3.2 在成型一些形状简 在成型一些形状简 且脫模角度较 单且脫模角度较大者的桶 形制品也可使顶出行程为 形制品也可使顶出行程为 成品深度的2/3. 成品深度的 如右图 如右图所示

7.10 顶针排布其它注意事顶二 顶针排布其它注意事顶 排布其它注意事

公 仁 模 回 杆 位 螺 釘 彈 簧 公 板 模 支 柱 撐

頂 導 出 杆 上 出 頂 板 拉 機 回 構 停 銷 止 頂 螺 管 釘 頂 針 下 出 頂 板 下 定 固 板

• 7.7.2

顶板顶出

7.8.1 气顶 气顶出方式不 出方式不论 气顶出方式不论是在公模部份或母模部分其頂出都 很方便不需要安装推板.在 程中整个 很方便不需要安装推板 在顶出过程中整个制品的部均受 地的压 所以即便是 的塑料,也可以在不 所以即便是软 也可以在不发 同样地的压力,所以即便是软的塑料 也可以在不发生变形 件下脫离模具,通常气顶出要求脫模斜度最小大 通常气顶出要求脫模斜度最小大于 ∘ 的条件下脫离模具 通常气顶出要求脫模斜度最小大于2∘, 所以对于形状复杂需要大脫模力的制品,则无法满足其要 所以对于形状复杂需要大脫模力的制品,则无法 对于 需要大脫模力的制品 求. 彈 簧 7.8.2 气顶