两品种共用设备清洁验证方案

清洁验证方法

保证所有关键步骤进行监控并记录

通过不同的操作人员进行对照确认 修订SOP并培训所有操作人员

清洗验证

清洗剂的选择

根据将要去除的残留物选择清洗剂 与材料相容的 安全,无危害性的 经济实惠的 对环境无冲击的 无毒的 对去除微生物有效的 本身非常容易去除 低发泡的 应该是控制的配方

取样方法得到补充

清洗验证

清洁验证的取样点的确定

取样点的类型依据:

•

•

•

设备的复杂性 结构材料的不同部位 取样点的方便性和重现性 上述因素 设备的总尺寸

选择取样点数目,依据:

• •

绘制取样地图

清洗验证

清洁验证检验方法

检验方法对于分析物是特定的 选择实验室最常使用的检验方法 检验方法和取样方法必须证明:

• •

合适的取样方法

有效的检验方法

清洗验证

清洁验证检验方法

HPLC或效果类似的方法:计算每ml冲洗 溶剂中最大允许残留量或每棉签中最大 允许残留量

紫外分析法:以冲洗水为空白作对照

•

接收标准:紫外分析≤0.03abs

波长范围:210~360nm.

清洗验证

残留物限度的确定

依据不同的标准要求采用不同的计算方法;

操作人员在清洁过程中的防护

设备的拆卸程度

详细的清洁步骤 清洁过程中的监控

清洁的记录

清洗验证

设备清洁SOP的内容

标明设备的清洁状况和有效期限

清洁后的检查和过期清洁设备的处理

清洁后设备的储存和条件 设备使用前的检查

设备清洁验证方案

腐蚀设备

某些清洁剂可能对设备材 料产生腐蚀作用,缩短设 备使用寿命。

健康风险

清洁剂的气味或成分可能 对人体健康产生不良影响 ,如刺激呼吸道或皮肤。

微生物的风险

微生物污染

清洁不彻底可能导致微生物在设备表 面或内部滋生,进而影响产品质量和 安全性。

数据记录和分析

数据记录

在验证过程中,应详细记录设备的清洁度数据, 包括但不限于设备表面清洁度、微生物数量等。

数据分析

对收集到的数据进行分析,以评估设备的清洁效 果和清洁方案的实施情况。

数据报告

根据分析结果,编写清洁验证报告,总结验证结 果和改进建议,并及时向相关部门和人员报告。

05

验证结果评估

合格标准

员工健康

微生物滋生环境可能对操作员工的健 康构成威胁,如引起呼吸道或皮肤不 适。

交叉污染

已清洁的设备如未妥善存放或未及时 使用,可能导致不同批次产品间的交 叉污染。

安全风险控制措施

选择合适的清洁剂

根据设备材质和清洁需求,选择低残留、无 腐蚀性的清洁剂。

设备维护和检查

定期对设备进行维护和检查,及时发现并处 理潜在的腐蚀或微生物污染问题。

清洁人员的培训和资质

对清洁人员进行专业培训,确保他们 了解设备结构和材质,掌握正确的清 洁方法和技巧。

确保清洁人员具备相应的资质和证书 ,能够胜任设备清洁工作。

03

验证方法

目视检查

总结词

直接观察设备表面和内部情况,判断清洁效果。

详细描述

通过目视检查,可以直观地观察设备表面是否残留污渍、杂质等,以及设备内 部是否清洁。目视检查通常用于初步判断设备清洁程度,但可能受到光线、观 察角度等因素的影响。

设备清洁验证

一1 目的清洁验证是指对设备或工具清洁工艺有效性的验证,其目的是证明所采用的清洁方法确能避免产品的交叉污染以及清洁剂残留的污染。

2 范围包括所用能够直接接触到产品、或接触产品的介质的设备以及部件的清洁。

新产品、新工艺、新设备在投入使用前清洁验证必须合格。

3 职责R&D:负责提供可选择的清洁剂种类及清洁后残留物(活性成分、有机溶剂、微生物、清洁剂、缓冲剂、润滑剂和设备磨损等)的检测方法和残留限度。

生产车间:负责制定清洁SOP,执行清洁操作以及对操作人员的培训和考核。

质量保证部:负责制定取样方法和执行取样,并对清洁验证的结果进行评价。

质量控制室:负责对R&D提供的检测方法进行分析方法的验证并制定检验规程,按照检验规程对样品进行检验和结果评价。

6 规程6.1 验证前的准备取样回收率试验及清洁剂的选择,要求取样回收率大于80%,取样回收率RSD﹤20%。

清洁剂的选择要考虑到是否对设备产生污染,最好的清洁剂是水、乙醇、异丙醇。

建立清洁验证的分析方法,并对分析方法进行验证。

6.2 验证方案内容验证方案内容包括:清洁方法,用于清洁的设备,清洁过程、次数,采用清洁剂的种类、浓度、用量,清洗顺序和时间,取样方法,取样部位图示,残留物测定的方法和限度,确定已清洁设备的存放条件和存放时限等,设备清洁后可存放的最长时间和存放条件应要求写在设备清洁程序中。

验证时考虑的最差情况为设备最难清洗的部位、最难清洗的产品以及主药的生物活性等。

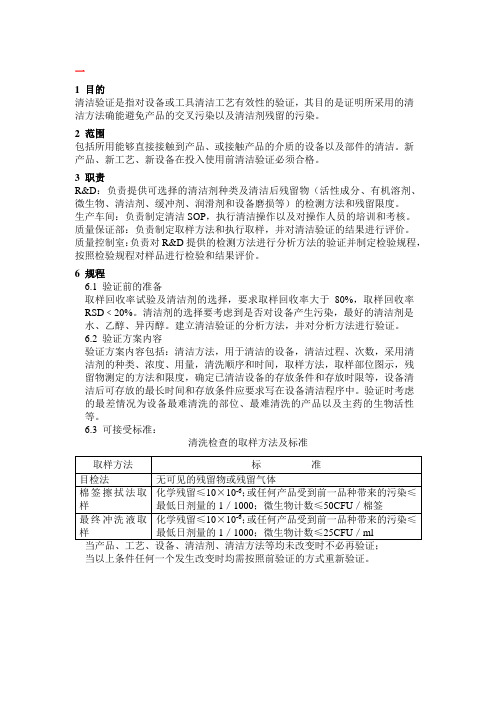

6.3 可接受标准:清洗检查的取样方法及标准当以上条件任何一个发生改变时均需按照前验证的方式重新验证。

二、1.概述根据清洗过程中的清洗时间,清洗部位,清洗程序,清洗液用量,洗涤剂各类数据及清洁结果对“清洁规程”的清洁效果进行验证。

3.验证使用的文件4.验证范围:本设备清洁验证方案范围为:真空上料机、粉碎各岗位设备的清洁。

5 验证条件5.1 设备条件:能正常使用的完好设备。

5.2 清洁剂条件:为清洁规程中规定的清洁剂。

设备清洁验证方案

名目1.概述FTK配液罐是××车间配制用设备,需要用该设备进行配制的产品有A、B、C、D、E。

本设备有自动清洁装置,在设备验证过程中建立了设备清洁程序草案〔附件1〕。

由于FTK配液罐需要经常换品种生产,为防止出现交叉污染,建立的清洁程序必须能够保证按程序清洁后,设备表层剩下物不超过预先确定的剩下物限量。

1.1设备特性描述描述设备的材质、结构、容量、搅拌装置、加热装置、温度操纵装置、自动清洗装置等。

1.2使用本设备生产的产品列出用本设备生产的产品的名称、规格、批量、活性成分等特性,并对加工过程进行简单描述。

〔附件2〕2.验证目的为确认FTK配液罐的清洁程序能够使设备清洁后,表层剩下物不超过的剩下物限量,防止发生污染与交叉污染,特制订本验证方案,进行验证。

验证过程应严格按照本方案的内容进行,要是因特不缘故确需变更时,应填写验证方案变更申请及批准书〔附件3〕,报验证委员会批准。

3.职责3.1验证委员会1.负责验证方案的审批。

2.负责验证的协调工作,以保证本验证方案名目的顺利实施。

3.负责验证数据及结果的审核。

4.负责验证报告的审批。

5.负责发放验证证书。

6.负责再验证周期应该认。

3.2工程部1.负责组织试验所需仪器、设备的验证。

2.负责仪器、仪表、量具等的校正。

3.3质量部1.负责拟订验证方案。

2.负责验证所需的标准品、样品、试剂、试液等的预备。

3.负责取样及对样品的检验。

4.负责收集各项验证、试验记录,并对试验结果进行分析后,起草验证报告,报验证委员会。

3.4生产部1.负责设备的清洁。

2.负责依据验证试验结果,修改设备清洁程序。

4.原理本验证方案选择最不利清洁条件,对FTK配液罐清洁程序进行验证。

首先,依据活性成分的无显著碍事值〔NOEL,每60kg体重的最小有效剂量的1/40〕等参数,经科学计算确定各种取样条件下的剩下物限量;然后,用棉签擦拭取样、溶媒冲洗取样、最终冲洗水取样,对取得的样品进行化学检验和微生物检验,将所得的结果与可同意限量进行比立。

多产品共线清洁验证方案

目录1.概述 (2)2.目的 (2)3.验证小组成员及职责 (2)4.清洁验证风险分析 (2)5.文件及培训确认 (4)6.清洁描述 (4)7.清洁评估 (5)8.验证过程 (8)9.验证周期 (9)10.偏差统计分析 (9)1.概述根据2010年版GMP的要求,注射剂投入生产时,与产品直接接触的设备需做清洁验证。

我公司冻干粉针剂生产线注射用XXXXX(50mg)与产品直接接触的设备包括:配液系统、灌装机;间接接触的设备有冻干机、轧盖机。

2.目的证明同产品直接接触的灌装及配液系统按该设备清洁消毒操作规程后,药液管道及设备上残留的污染量达到规定限度标准。

4.清洁验证风险分析4.2高风险项目分析及方案设计5.文件及培训确认(见附件一)确认本验证中涉及的相关规程是否符合要求。

可接受标准:以下文件建立,并且相关人员得到培训,操作规程齐全,并且是最新版本。

6.清洁描述清洗后的陶瓷泵、硅胶管、针头置于SGLAHE-RH1D脉动真空灭菌器中121℃,30 min灭菌。

灭菌后应干燥无水存放时效72小时冻干机冻干箱内表面、板层、冷阱每班生产后清洗冻干机干燥箱的清洁:冻干产品出箱完成,使用无尘洁布将箱内的产品残渣清理干净。

按《SSSSSS型真空冷冻干燥机标准操作规程》进行在线清洗、在线121℃灭菌30分钟,并自动进行真空干燥。

无异物无花斑、水痕、设备见本色。

轧盖机设备表面、传送带、铝震荡盘每班生产后生产结束清洁设备内、外表面,先用浸有注射用水的白色挂钩无尘洁布擦拭一遍,然后再用75%的酒精擦拭消毒一遍。

无异物无花斑、水痕、设备见本色。

7.清洁评估7.1.清洁目标产物的选择:我司生产线目前有以下品种共线生产。

名称最大日剂量最小日剂量批量(kg)LD50注射用XXXXX 300mg(vi)50mg(vi)13.18 125注射用YYYYY 70mg(vi)35mg(vi)12.51 40注射用PPPPP 80mg(vi)40mg(vi)20.16 45注射用AAAAA 80mg(vi)20mg(vi)10.24 35清洁前的选择注射用PPPPP作为计算依据,清洁后选择批量最小的产品(注射用AAAAA)进行计算。

螺杆分装机清洁消毒(灭菌)效果验证方案

文件编码:螺杆分装机清洁验证方案目录1.概述2.验证目的3.验证范围4.验证机构和职责5.风险分析6.验证前的确认7.验证内容8.验证过程异常情况及偏差处理9.验证结论与评价10.再验证11.最终批准12.验证证书1.概述粉针剂车间生产的品种为*****、******两个品种,并共用螺杆分装机,为了确保后续产品中没有带入超过接受标准的污染物,避免产品的交叉污染,对螺杆分装机进行清洁验证,通过目检、化学检测及微生物检测考察设备按规定程序清洗后,验证对象的清洁程度,并对设备清洁最终效果作出评价。

确保使用该系统生产产品时没有来自上批产品及清洁过程中带来污染的风险。

2.验证目的采用目测、化学分析和微生物检测方法来证明该系统按照规程进行清洁消毒后,可以保证螺杆分装机的洁净,可以有效清除螺杆分装机的活性成分残留、残留物的量能够达到预定的限度以下,并在预定的存放时间内洁净度符合规定,确保生产工艺的清洁有效,避免交叉污染,有效保证产品的质量。

3.适用范围适用于螺杆分装机清洁验证4验证机构成员及职责5 风险分析按《质量风险管理规程》对粉针剂车间螺杆分装机清洗消毒(灭菌)效果验证进行风险评估,在分析中确定验证的关键点,对存在的质量风险提出了预防和纠正措施建议,风险分析。

风险评估表6.验证前确认6.1螺杆分装机基本情况:粉针剂车间共有8台分装机,用于注射用*******和注射用氨苄西林钠两个品种的分装。

每台设备直接接触活性成分的部件为料桶、输粉螺杆、粉盒、左右计量螺杆、左右分装头、推料盒。

因上述部件直接接触活性成分,确定上述部位为最难清洁部位。

分装机接触活性成分部件表面积统计:6.2清洁效果确认产品的选择:粉针剂车间生产的品种为*****、********,其原料理化性质如下:以上两个品种共用分装机,采用每年选取一个产品,逐年轮换进行清洁验证的方法,确认该型号设备按现行规程清洁能够达到清洁要求,不会对下一批次产品造成污染。

清洁设备方法验证方案

设备清洁方法验证方案目录1.验证概述2.验证目的3.验证范围4.验证时间5.验证小组人员分工6.验证内容7.偏差处理8.结论与评定9.附件1、验证概述1.1验证原因根据国家GMP及公司《验证管理规程》的要求,结合企业实际情况,天目薄荷药业生产只有两个品种,薄荷脑、薄荷素油二条生产线,有专用的生产设备,在新增设备及连续生产三个月后应进行清洁验证。

薄荷脑和薄荷素油是利用唇形科植物薄荷(Mentha haplocalyx Briq.),经加工提炼而成的纯天然原料药。

1.2.验证对象验证对象为薄荷车间生产线各设备清洁操作规程。

相关规程具体编号见下表:1.3.概述根据GMP要求,每次更换品种需按清洁规程对设备进行彻底清洁。

生产设备的清洁是指从设备表面(尤其是直接接触药品的内表面及各部件)去除可见及不可见物质的过程。

薄荷脑和薄荷素油为纯植物油料,油料通过试验确定清洁溶剂为1%的氢氧化钠,在清洁过程中能检查设备清洁过程中NaOH的残留量,需进行NaOH的残留量验证。

2.验证目的用目检、PH值检测、化学分析的方法来检查每批产品生产结束设备按清洁规程处理后,可见异物残留和化学残留限度是否符合规定,以证明薄荷脑、薄荷素油生产用各设备清洁方法是可行的,清洁效果稳定,不会对下批产品造成不良影响。

NaOH残留量检测方法验证是指从目检到PH值及化学角度验证设备按规定的清洗程序清洗后,该设备NaOH残留量符合规定,从而给患者提供安全、有效的药品。

3.验证范围设备清洁后NaOH的残留量。

4.验证时间年月日至月日5.验证小组人员分工6.验证内容:6.1配制方法对清洁剂的氢氧化钠的浓度进行摸索,选择0.3%、0.5%、1%、2%、3%浓度的氢氧化钠对设备清洁,选择合适的浓度,选用一个长方型的不锈钢器具(长45 CM:宽:30 CM 高:15CM)体积20L,一个正方型的不锈钢器具(长:32CM宽:32CM高:32CM)体积32L进行试验,看浓度多少的氢氧化钠能溶出油(温度在60℃)。

清洁验证方法

表面微生物监测

级别**

个/接触碟(24~30cm2)A Nhomakorabea2

B

5

C

25

D

50

注:*最大允许限度均指单个值,不是平均值。 **均指在动态条件下测定。

(2)监测 这里的表面包括墙壁、地面及设备表面。对于光滑表面可采用接触碟法,不规则表面可采用药签擦拭法。取样应在或接近操作

点进行。

监测频率根据产品对环境的要求及日常监控积累的数据来制定。

产品参数 每批公斤数 每批生产数量 能显示药理活性的最低剂量(mg) 每日的最高剂量(数) 每片(粒)重量(mg)

提供产品的有关参数

产品 A

产品 B

产品 C

16

13

36

40,000

65,000

90,000

50

15

15

1

6

3

400

200

400

产品 D 15

30,000 200 4 500

产品 E 26

×

4in2取样面积

=μg数/ 4in2

产品A和产品B共用设备在生产过程中和产品的接触面积(in2)

清洗验证

可接受的限度范围的指标和计算方法

计算方法

以日剂量的0.001为考核指标

如果收集清洗液检测时,可按下列公式计算: 0.001×前一品种(A)能显示药理活性的最低剂量×下一品种(B)每批的生产数量

活性成分及其衍生物 辅料 清洁剂 微生物 润滑剂 冲洗水中残留的异物 设备运行过程中释放的异物

清洗验证

设备清洁验证的目的

设备清洁验证是指从目检、化学和微生 物角度试验并证明设备按规定的清洗程 序清洗后,使用该设备生产产品时没有 来自上批产品及清洗过程所带来污染的 风险,从而给患者提供安全、纯净、有 效的药品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日颁发部门:分发部门:制定人:日期:年月日审核人:日期:年月日批准人:日期:年月日目录1验证目的 (2)2验证小组组成及责任 (2)3验证计划 (2)4验证中涉及到的相关SOP (3)5设备 (3)6验证范围 (3)7测试方法 (3)7.1目测 (4)7.2微生物检测 (4)7.3化学测试法 (4)8接受限度 (4)8.1目测接受限度 (4)8.2微生物检测接受限度 (4)8.3化学测试接受限度 (4)8.3.1参照产品 (4)8.3.2残留限度标准 (5)8.3.3残留物限度的选定 (6)9风险分析 (7)10取样 (7)10.1取样前得准备 (7)10.2取样步骤 (7)10.2.1擦拭法 (7)10.2.2最终冲淋水取样法 (7)10.3微生物取样 (8)10.3.1擦拭法 (8)10.3.2最终冲淋水法 (9)10.4化学测试取样 (9)10.4.1擦拭法 (9)10.4.2最终冲淋水法 (10)11对不符合接受限度检测结果所采取的措施 (10)12设备的再验证 (10)13清洁验证过程记录 (10)14结论 (11)贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日1验证目的用适宜的方法,确认按各自设备清洁消毒规程清洁后,设备上残留物的含量及其微生物达到规定限度要求,生产时不会影响下批产品,从而证明清洁规程的程序是有效的,确保药品质量。

2验证小组组成及责任姓名公司/部门职责组长生产技术部小组成员生产技术部青霉素车间青霉素车间QAQC3验证计划项目名称计划时间方案起草、审核、批准从2010年02月10日至2010年02月28日清洁验证从2010年03月02日至2010年03月05日数据汇总和验证报告归档从2010年03月14日至2010年03月20日贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日4验证中涉及到的相关SOP文件名称文件编号FGJ-300型高效粉碎机清洁消毒规程SOP PO2050 JPH-2m3三偏心混合机清洁消毒规程SOP PO DPB-250E铝塑泡罩包装机清洁消毒规程SOP PO 微生物限度检查标准操作程序SOP QCkz0062高效液相色谱法标准操作规程SOP QCkz0047 5设备两品种公用设备及其设备与产品直接接触的面积。

序号设备名称设备编号安装地点与产品接触面积(cm2)1 FGJ-300型高效粉碎机粉碎325室21000 2JPH-2m3三偏心混合机总混332室323003 DPB-250E铝塑泡罩包装机内包359室100004 与产品接触面积总和633006验证范围(1)FGJ-300型高效粉碎机(2)JPH-2m3三偏心混合机(3)DPB-250E铝塑泡罩包装机7测试方法贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日7.1目测通过对已清洁的设备进行目测,看是否达到规定清洁效果。

7.2微生物检测通过对已清洁的设备不同部位进行取样,检测其微生物是否符合规定。

取样方法包括:(1)擦拭法取样(2)最终冲淋水取样法7.3化学测试法通过对已清洁的设备不同部位进行取样,检测残留在设备上的化学活性物质含量是否达到规定。

取样方法包括:(1)擦拭法取样(2)最终冲淋水取样法8接受限度8.1目测接受限度肉眼观察,设备表面应无可见微粒、污迹。

8.2微生物检测接受限度擦拭法:≤50CFU/棉签,即≤50CFU/25 cm²最终冲淋水法:100CFU/ml8.3化学测试接受限度8.3.1参照产品贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日两产品相关活性物质的物理化学性质产品名称活性物质溶解性阿莫西林-舒巴坦匹酯咀嚼片阿莫西林微溶于水,在乙醇中几乎不溶舒巴坦匹酯不溶于水,乙醇中略溶,氯仿乙腈中易溶氟氯西林-氨苄西林胶囊氟氯西林钠易溶于水、乙酸、丙酮氨苄西林微溶于水从以上阿莫西林-舒巴坦匹酯咀嚼片、氟氯西林-氨苄西林胶囊两品种的相关活性成分的溶解性来看,我们选择最难清洗的舒巴坦匹酯作清洁验证参照品,检测其按照相应清洁消毒规程清洁后在设备的最大残留量,是否能达到规定限度要求,如最难清洁的舒巴坦匹酯在按照相应设备清洁消毒规程清洁后残留物都能达到规定限度要求,则其他另外三种活性物质也能达到规定限度要求。

8.3.2残留限度标准8.3.2.1以最低日治疗剂量的1/1000为残留限度标准及阿莫西林-舒巴坦匹酯咀嚼片、氟氯西林-氨苄西林胶囊的生产用法用量要求,其计算如下(1)阿莫西林-舒巴坦匹酯咀嚼片最低用量:0.5/次,3次/日,舒巴坦匹酯(以舒巴坦计)含量0.125g/片。

则最低日治疗剂量(MTDD)=0.5片/次×0.125g×1000×3次/日=187.5 mg (2)氟氯西林-氨苄西林胶囊最大服用量:4粒/次,3次/日,则每日最多服用粒数:(D d)=4粒/次×3次/日=12粒(3)氟氯西林-氨苄西林胶囊最小批量(B):360kg,单个制剂质量(U w):0.30g/粒。

贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日(4)理论成品数(U)=B/ U w=(360g×1000)/0.30g=1200000粒。

(5)允许舒巴坦匹酯在氟氯西林-氨苄西林的残留限度为L1=(MTDD/1000×U/ D d)/360g×1000=(187.5mg/1000×1200000粒/12粒)/(360g×1000)=52.08 ug/g换算成设备面积残留限度(取安全因子F=10)L d= MTDD/1000×1000B/ U w×1/ D d×1/S A×1/F×1000=187.5mg/1000×(1000×360g)/0.30g/粒×1/12粒×1/63300 cm²×1/10×1000=29.62ug/cm²8.3.2.2以残留物浓度的10×10-6为限度,计算如下(1)下批产品的最小批量B=360kg(2)与药品直接接触的所有设备的内表面积S A=63300cm2(3)安全因子F=10(4)表面残留限度L d=10×10-6×B×1/S A×1/F=10×10-6×360ug×109×1/63300 cm2×1/10=5.68ug /cm28.3.3残留物限度的选定(1)擦拭法:通过比较,选择更为严格的5.68ug/cm²作最终清洁验证的残贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日留限度标准。

(2)最终冲淋水法:假设每毫升最终冲淋水相当于1 cm²清洗面积则限度为5.68ug/ml9风险分析由于上一产品生产对下一产品的污染并不是均匀分布在整个设备的接触面上,因此清洁验证的活性成分抽样计划的确定必须先进行风险分析,且在风险分析中确定清洁验证的关键部位。

(风险分析见附件1~附件3)10取样取样回收率均按50﹪计算。

10.1取样前得准备根据各设备清洁验证取样部位的数量,准备相应的容量瓶、棉签、无菌棉签、纯化水、无菌生理盐水、酒精等。

10.2取样步骤10.2.1擦拭法取一根棉签或无菌棉签蘸取适量纯化水或无菌生理盐水在取样部位擦拭相应的面积进行取样,先横向擦拭,再翻转棉签另一面纵向擦拭,擦拭完的棉签放入已标记好的容量瓶中,待检测。

10.2.2最终冲淋水取样法在设备清洗完后,用已标记好的容量瓶取最终冲洗设备纯化水100ml,用相应清洗用水作对照,对最终冲洗水作相应检测。

贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日10.3微生物取样根据风险分析及以上取样步骤,在下列设备部位进行取样。

10.3.1擦拭法(1)FGJ-300型高效粉碎机部件名称取样位置取样点编号取样面积进料斗内表面FGJ-300-A 25cm2出料口内表面FGJ-300-B 25cm2活动粉碎盘钢齿表面FGJ-300-C 25cm2盘表面FGJ-300-D 25cm2固定粉碎盘钢齿表面FGJ-300-E 25cm2盘表面FGJ-300-F 25cm2筛片内表面FGJ-300-G 25cm2外表面FGJ-300-H 25cm2布袋内表面FGJ-300-I 25cm2(2)JPH-2m3三偏心混合机部件名称取样位置取样点编号取样面积加料口内表面JPH-2m3-A25cm2边缘JPH-2m3-B25cm2出料口内表面JPH-2m3-C25cm2边缘JPH-2m3-D25cm2出料口表面NJP-1500C-E 25cm2(3)DPB-250E铝塑泡罩包装机部件名称取样位置取样点编号取样面积加料斗侧面DPB-250E-A25cm2底部DPB-250E-B25cm2分料刷表面DPB-250E-C25cm2滚刷表面DPB-250E-D25cm2贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日10.3.2最终冲淋水法(1)JPH-2m3三偏心混合机取样部位:腔体10.4化学测试取样根据风险分析,在下列设备部位进行取样10.4.1擦拭法(1)FGJ-300型高效粉碎机部件名称取样位置取样点编号取样面积进料斗内表面FGJ-300-01 100cm2出料口内表面FGJ-300-02 100cm2活动粉碎盘钢齿表面FGJ-300-03 100cm2盘表面FGJ-300-04 100cm2固定粉碎盘钢齿表面FGJ-300-05 100cm2盘表面FGJ-300-06 100cm2筛片内表面FGJ-300-07 100cm2外表面FGJ-300-08 100cm2布袋内表面FGJ-300-09 100cm2(2)JPH-2m3三偏心混合机部件名称取样位置取样点编号取样面积加料口内表面JPH-2m3-01100cm2边缘JPH-2m3-02100cm2出料口内表面JPH-2m3-03100cm2边缘JPH-2m3-04100cm2(4)DPB-250E铝塑泡罩包装机部件名称取样位置取样点编号取样面积加料斗侧面DPB-250E-01100cm2贵州百灵氟氯西林-氨苄西林胶囊共用设备清洁验证方案生效日期:年月日底部DPB-250E-02100cm2分料刷表面DPB-250E-03100cm2滚刷表面DPB-250E-04100cm210.4.2最终冲淋水法(1)JPH-2m3三偏心混合机取样部位:腔体11对不符合接受限度检测结果所采取的措施以上验证连续进行3次,若结果均符合规定时,则本次验证可行,若有一次中出现不符合可接受标准的测试项目,对不符合可接受标准的测试项目应及时检查分析所用的仪器,检查抽样过程,检查实验步骤,并填写《偏差和不符合性调查报告》(附件4)。