水化脱胶工艺

连续水化脱胶工艺流程

连续水化脱胶工艺流程英文回答:Continuous hydration and de-gelling process is a commonly used technique in various industries, including food processing, pharmaceuticals, and cosmetics. This process involves the removal of water from a gel-like substance to obtain a more stable and solid product.The process begins with the preparation of the gel-like substance, which can be a mixture of various ingredients. For example, in food processing, it could be a mixture of starch, water, and other additives. In pharmaceuticals, it could be a mixture of active ingredients, excipients, and water.Once the gel-like substance is prepared, it is then subjected to the continuous hydration and de-gelling process. This process typically involves the use of heat and mechanical agitation to remove water from the gel andpromote the formation of a solid product.During the process, the gel-like substance is heated to a specific temperature, which is typically above theboiling point of water. This heat helps in evaporating the water present in the gel and promoting the gelatinizationof starch or other gelling agents. The mechanical agitation, such as stirring or mixing, helps in breaking down the gel structure and facilitating the removal of water.As the water is evaporated and the gelatinization process occurs, the gel-like substance transforms into a more solid and stable product. This solid product can then be further processed or used directly in various applications.For example, in food processing, the continuous hydration and de-gelling process can be used to produce instant noodles. The dough-like mixture of flour, water,and other ingredients is subjected to the process,resulting in the formation of solid noodles that can be cooked quickly by consumers.In the pharmaceutical industry, this process can be used to produce tablets or capsules. The gel-like mixture of active ingredients and excipients is subjected to the process, leading to the formation of solid dosage forms that are easier to handle and administer.Overall, the continuous hydration and de-gelling process is a versatile technique that allows for the transformation of gel-like substances into more stable and solid products. It is widely used in various industries to improve the quality, stability, and usability of products.中文回答:连续水化脱胶工艺流程是在食品加工、制药和化妆品等各个行业中常用的技术。

水化脱胶的原理

水化脱胶的原理

嘿,让我们来聊聊水化脱胶的原理吧!想象一下,就好像我们在清理一个混乱的房间。

水化脱胶呢,就像是要把房间里那些不需要的、杂乱的“小颗粒”给清理出去。

在食用油或者其他油脂中,会有一些杂质,比如磷脂等。

这些杂质就像房间里的灰尘和杂物一样。

水化脱胶就是通过加水这个巧妙的办法,让这些杂质凝聚起来。

水就像是一个神奇的“召集令”,让那些磷脂之类的杂质乖乖地聚集在一起。

就好像小朋友们听到集合的哨声会跑过来集合一样,磷脂遇到水后也会聚集起来形成胶团。

然后呢,我们就可以像把垃圾打包一样,把这些胶团分离出去,从而让油脂变得更加纯净。

比如说,我们平时吃的植物油,如果不进行水化脱胶,可能就会有一些不好的口感或者影响其质量。

通过这个过程,就能让油变得更清亮、更好用啦!是不是很有趣呢?其实很多看似复杂的原理,就藏在我们生活的点点滴滴中,只要我们细心去发现和理解,就能掌握它们哦!。

水化脱胶工艺课件

VS

工艺改进的方向

根据评估结果,针对存在的问题进行改进 是提高水化脱胶工艺的重要途径。改进方 向包括优化化学助剂的种类和用量、调整 工艺参数、改进设备结构等。此外,还需 要关注新技术和新材料的发展,及时将有 益的研究成果应用于生产实践。

04

水化脱胶工艺实践案例分析

案例一:某公司水化脱胶工艺的应用与实践

适用范围广

水化脱胶工艺适用于各种天然 和合成橡胶的脱胶,应用范围 广泛。

高脱胶率

水化脱胶工艺具有较高的脱胶 率,能够有效地提取和分离橡

胶中的杂质和成分。

水化脱胶工艺的局限性

湿度影响

水化脱胶工艺对湿度敏感,如果 湿度控制不当,会影响脱胶效果

和产品质量。

残留问题

虽然水化脱胶工艺使用水作为萃取 剂,但仍然存在一定的残留问题, 需要进一步解决。

结果评估

通过技术创新和发展,该公 司的水化脱胶工艺在产品质 量、生产效率、环保等方面 都取得了显著的提升,同时 也为该公司赢得了市场竞争 力。

05

水化脱胶工艺的优势与局限性

水化脱胶工艺的优势

节能环保

水化脱胶工艺使用水作为萃取 剂,相比传统有机溶剂,具有

更加环保和节能的优点。

操作简便

水化脱胶工艺操作简单,设备 投资少,易于维护和操作。

设备限制

由于水化脱胶工艺需要使用大量的 水,因此对于水资源短缺的地区, 该工艺的应用受到一定的限制。

水化脱胶工艺的发展趋势与展望

技术创新

随着科技的不断进步,未来水化 脱胶工艺将不断进行技术创新,

提高脱胶效率和产品质量。

环保优先

随着环保意识的提高,未来水化 脱胶工艺将更加注重环保和节能

方面的发展。

多元化应用

油脂水化脱胶实验报告

油脂水化脱胶实验报告1. 实验目的本实验旨在通过油脂水化脱胶实验,观察不同条件下油脂脱胶的效果,并分析实验结果,为工业生产中的油脂脱胶工艺提供参考。

2. 实验原理油脂水化脱胶是利用水对油脂中的成分进行水解反应,进而分离油脂和脱胶物质的一种方法。

在实验中,我们采用碱法水化脱胶的方法,通过将含有油脂的试样与碱溶液反应,使油脂中的蛋白质与水中的碱发生反应,将油脂中的杂质和胶质物质与水分离开来。

3. 实验步骤3.1 准备工作- 准备试样:选取不同来源的油脂样品,如动物油、植物油等。

- 准备试剂:碱溶液、去离子水等。

3.2 油脂水化脱胶实验1. 取一定量的试样,加入适量的碱溶液,在温度控制下进行搅拌反应。

2. 设定不同的实验条件,如温度、碱溶液的浓度等,进行实验。

3. 实验一段时间后,停止搅拌,静置一段时间,使油脂和胶质沉淀。

4. 将上层的油脂和胶质物质倒掉,并取出沉淀物。

5. 将沉淀物进行过滤、洗涤和干燥。

6. 对油脂样品进行质量测定。

4. 实验结果与分析根据实验操作和观察结果,我们可以得到不同实验条件下的油脂水化脱胶效果。

4.1 不同油脂样品比较经过实验,我们发现不同来源的油脂在水化脱胶时具有不同的脱胶效果。

例如,动物油相较于植物油在一定条件下更容易发生水化脱胶反应,脱胶效果更好。

这可能是由于动物油中的脂肪酸较多,与水和碱发生反应较为容易。

4.2 不同反应温度比较实验中,我们选取了不同的反应温度,观察其对脱胶效果的影响。

结果显示,在温度较高的条件下,比如60C,油脂中的胶质物质能够更快地与水分离,脱胶效果更好。

这是因为在较高的温度下,反应速度加快,胶质物质更容易从油脂中脱离。

4.3 不同碱溶液浓度比较我们还对不同浓度的碱溶液进行了比较实验。

结果显示,较高浓度的碱溶液能够更快速地与油脂中的脱胶物质反应,从而实现较好的脱胶效果。

然而,过高浓度的碱溶液也可能对油脂的质量产生一定的负面影响。

5. 实验结论本次油脂水化脱胶实验结果表明:1. 不同来源的油脂在水化脱胶时具有不同的脱胶效果,动物油相较于植物油更容易脱胶。

几种连续水化脱胶工艺的特点_黄菊莲

收稿日期:2001—10—23作者简介:黄菊莲(1968-),女,工程师;主要从事生产油脂精炼设备的技术开发工作。

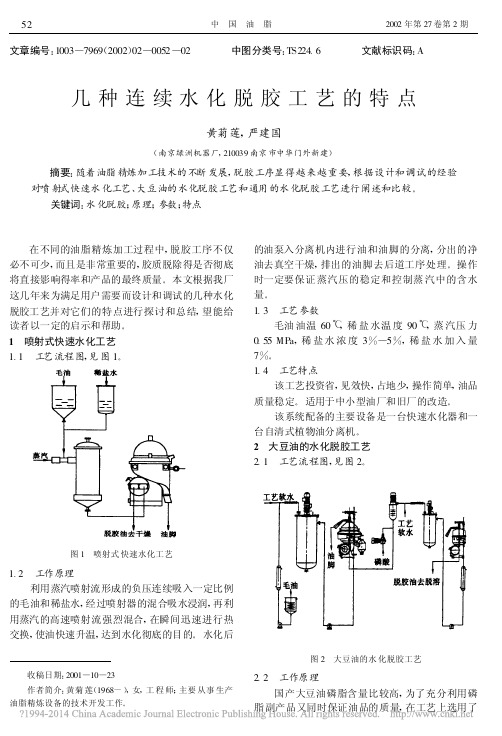

文章编号:1003—7969(2002)02—0052—02 中图分类号:TS224.6 文献标识码:A几种连续水化脱胶工艺的特点黄菊莲,严建国(南京绿洲机器厂,210039南京市中华门外新建) 摘要:随着油脂精炼加工技术的不断发展,脱胶工序显得越来越重要,根据设计和调试的经验对喷射式快速水化工艺、大豆油的水化脱胶工艺和通用的水化脱胶工艺进行阐述和比较。

关键词:水化脱胶;原理;参数;特点 在不同的油脂精炼加工过程中,脱胶工序不仅必不可少,而且是非常重要的,胶质脱除得是否彻底将直接影响得率和产品的最终质量。

本文根据我厂这几年来为满足用户需要而设计和调试的几种水化脱胶工艺并对它们的特点进行探讨和总结,望能给读者以一定的启示和帮助。

1 喷射式快速水化工艺1.1 工艺流程图,见图1。

图1 喷射式快速水化工艺1.2 工作原理利用蒸汽喷射流形成的负压连续吸入一定比例的毛油和稀盐水,经过喷射器的混合吸水浸润,再利用蒸汽的高速喷射流强烈混合,在瞬间迅速进行热交换,使油快速升温,达到水化彻底的目的。

水化后的油泵入分离机内进行油和油脚的分离,分出的净油去真空干燥,排出的油脚去后道工序处理。

操作时一定要保证蒸汽压的稳定和控制蒸汽中的含水量。

1.3 工艺参数毛油油温60℃,稀盐水温度90℃,蒸汽压力0.55MPa ,稀盐水浓度3%—5%,稀盐水加入量7%。

1.4 工艺特点该工艺投资省,见效快,占地少,操作简单,油品质量稳定。

适用于中小型油厂和旧厂的改造。

该系统配备的主要设备是一台快速水化器和一台自清式植物油分离机。

2 大豆油的水化脱胶工艺2.1 工艺流程图,见图2。

图2 大豆油的水化脱胶工艺2.2 工作原理国产大豆油磷脂含量比较高,为了充分利用磷脂副产品又同时保证油品的质量,在工艺上选用了52中 国 油 脂 2002年第27卷第2期图3 通用的水化脱胶工艺二次水化工艺。

水化油脚的胶体化学及对脱胶工艺的指导意义

水化油脚的胶体化学及对脱胶工艺的指导意义

水化油脚的胶体化学是一种新兴的技术,它利用碱性材料制备胶体和胶水,使油脚固化成聚合物。

水化油脚是由水溶性有机碱(如乙酰胺、乙酸乙酯)和均相胶水溶剂(如二甲基硅氧烷、氢氧化氢和醋酸)制成的胶水,可

以用来修补一些不可见的抽水沟。

要想获得良好的水化油脚修复效果,必须正确地使用胶体材料。

该材料

必须选择具有良好的粘附性能,固化速度要快,不同的材料的固化时间也有

所不同,在配制胶水时,要按照定容体积和比例将胶水物质配制成混合物,

以便得到良好的固化效果。

有时,由于修复材料本身的原因,可能会出现水化油脚脱胶现象。

此时

就要使用专用的脱胶剂,而不是简单地借助抛光机进行处理。

专用的脱胶剂,它的作用原理是破坏固体牢固状态的胶体物质,从而使胶体脱离表面。

总结来说,胶体化学技术可用于水化油脚的修补,而正确使用胶体材料

可以获得良好的固化效果;当出现水化油脚脱胶现象时,可以采用专用的脱

胶剂,以便良好地处理。

水化脱胶

操作温度

粗油中胶体分散相在外界条件影响下,开始凝聚 时的温度,称之为胶体分散相的凝聚临界温度。 临界温度与分散相质点粒度有关,质点粒度越大, 质点吸引圈也越大,因此凝聚临界温度也越高。 粗油胶粒凝聚的过程是可逆的,已凝聚的胶粒可 以在高于凝聚临界温度下重新分散。因此根据水 化情况,合理调整操作温度尤为重要。 工业生产中,先确定工艺操作温度,然后根据粗 油胶质含量 计算加水量,最后现根据分散相水 化凝聚情况,调整操作终温,但要严格控制上水 的沸点以下。

影响水化脱胶的因素

1、加水量:水是磷脂水化的条件,它在脱胶过 程中的主要作用是:润湿磷脂分子,使其由内盐 式转化成水化式;使磷脂发生水化作用,改变凝 聚临界温度;使其他亲水胶质吸水改变极化度; 促使胶粒凝聚和絮凝。 2、水化过程中,适量的水才能形成稳定,磷脂水化不完全,胶粒絮凝不好;水量过多, 则有可能形成局部的水/油或油水乳化,难于分离。

工艺流程

毛油罐—三螺杆泵—板式换热器(加热、冷却作

用)—流量计—静态混合器—长效混合 ∣ 热水

器—水化罐—单螺杆泵—离心机— 油干燥器— 离心泵—油水换热 器 ∣ 油水冷却器 ∣ 脱胶油罐 ∣ 油脚—DT ∣ 油脚调和罐 —磷脂干燥系统

设备名称及作用

1、毛油罐:对脱溶油进行暂存,保证水化油的 进料稳定。 2、泵:流体输送设备。 3、流量计:进行水化进油的计量和加水的计量。 4、静态混合器:管内混合元件由扭转了180度 的一些右旋和左旋的麻花状螺旋 单元交替排列, 并由相邻两个单元的导向边相互交错成90度组 合在同一轴线上而成。螺旋单元长度与直径 比 值为1.4-2,螺旋边缘与管道内壁应尽量吻合, 不可留有过大的缝隙,以避免缝隙滞流层影响混 合效果。 5、长效混合器:利用机械搅拌来强化油水接触, 加快胶体与水的混合接触。

连续水化脱胶工艺流程

连续水化脱胶工艺流程英文回答:Continuous hydration and gelatinization process is a widely used method in the food industry for the production of various products such as starch-based snacks, breakfast cereals, and instant noodles. This process involves the hydration and gelatinization of starch, which is an important step in the production of these food products.The continuous hydration and gelatinization process typically consists of the following steps:1. Mixing: In this step, dry starch is mixed with water to form a slurry. The slurry is then pumped into a continuous cooker.2. Cooking: The slurry is heated in the continuous cooker to a specific temperature and held for a certain period of time. This step is crucial for the gelatinizationof starch, which is necessary for the desired texture and functionality of the final product.3. Cooling: After cooking, the hot slurry is cooled down to a lower temperature to stop the gelatinization process. This is usually done by passing the slurry through a heat exchanger.4. Drying: The cooled slurry is then dried to remove excess moisture and obtain the desired moisture content of the final product. This can be achieved through various drying methods such as hot air drying or extrusion.5. Milling: The dried product is then milled to the desired particle size. This step is important for the texture and appearance of the final product.6. Packaging: The milled product is finally packaged in suitable packaging materials to ensure its shelf life and quality.Continuous hydration and gelatinization process offersseveral advantages over batch processing. It allows for higher production capacity, better control of process parameters, and consistent product quality. Additionally, it reduces labor and energy costs compared to batch processing.中文回答:连续水化脱胶工艺流程是食品工业中广泛使用的方法,用于生产各种产品,如淀粉基零食、早餐谷物和方便面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过滤毛油→预热→水化→静置沉降→分离→含 水脱胶油→干燥(脱溶)→脱胶油

↓ 回收油←油脚处理←富油油脚

2020/8/10

(1)高温水化法

A、适用范围:胶质含量高的豆油。 B、预热:毛油加热至80℃左右 C、加水水化:加水量为胶质含量3.5倍 D、静置沉降:保温沉降5~8 h后,放出上层

G、水化油脚处理:

(2)多分子层:如图6-1d,随着水量增加,磷脂分 子定向排列成烃链尾尾相接的双分子层,一个磷脂双 分子层与另一个磷脂双分子层之间被一定数量的水分 子2020隔/8/10 开,成为片(层)状结晶体;

(3)分子囊泡层: 如图6-1e,当水量增至很大时,磷脂分子

就形成单分子层囊泡。 (4)多层脂质体:

2020/8/10

水法脱胶工艺要点

• 水化温度 • 加水量 • 混合方式和强度 • 水化时间 • 离心机分离界面的控制

2020/8/10

水法脱胶工艺指标

油中含磷 - 50 to 200 ppm max. 胶中丙酮不溶解物含量 - 65 to 70% 干燥油中水份含量 - < 0.1% 通过280度加热试验也能大概了解脱胶油中的 含磷量

净油,含有较多油的絮凝胶团留在水化罐里 混入下批粗油脱胶。 E、加热干燥脱水:

脱胶油含0.3~0.6%水分,需真空干燥。 温度100~105℃,真空度680-700mmHg。

2020/8/10

F、加热干燥脱溶:

浸出毛油脱胶后成品油需脱除残溶。温 度140℃,真空度680-700mmHg,直接蒸汽 通量不低于30kg/h·t油,脱溶时间20~ 60min。

;机械混合强可使水滴形成足够的分散度, 形成稳定的油/水或水/油乳化状态;当加水 量大、温度低时更应注意。 (2)水化混合的强度:

加水混合时搅拌速度60r/min,胶粒絮凝 时30 r/min。水化脱胶过程需要一定的时间 ,使其反应完全。混合-反应(滞留)一般30 min 。

2020/8/10

4、电解质的作用

(1)电解质的品种:

食盐、明矾、硅酸钠、磷酸、柠檬酸、酸酐 、磷酸三钠、氢氧化钠稀溶液。 (2)电解质主要作用: A、中和胶体分散表面电荷,使胶体质点凝聚 。 B、促使非水化磷脂转变成水化磷脂。 C、(明矾)助絮凝剂;且吸附油中色素等。 D、螯合、钝化并脱除微量金属离子。

E、促使胶粒絮凝紧密,降低絮团含油量。

2020/8/10

一、 水化脱胶

(一)水化脱胶的基本原理

1、水化开始前;

水分少,磷脂呈内盐结构,完全溶解在油中,不到 临界温度,不会凝聚析出;

2、在油中加热水后:

磷脂分子结构转变为水化式,具有很强的吸水能力 。

(1)单分子层:如图6-1b 、c所示,含水量少时, 磷脂分子的极性基团朝向水相定向排列;

水化脱胶工艺

胶的主要组成

• 磷脂 • 蛋白质 • 糖类 • 其它杂质

2020/8/10

脱溶性杂质的危害和脱胶方法

1、胶溶性杂质的危害: (1)影响油脂稳定性(吸湿水解); (2)影响精炼工艺效果(如引起乳化、增加脱

色剂的用量、脱臭后回色等); (3)影响油品的应用(加热时起泡末); 2、脱胶方法: (1)水化脱胶; (2)酸炼脱胶; (3)吸附脱胶; (4)热聚脱胶; (5)化学试剂脱胶;

2020/8/10

脱胶的目的

• 提取有商业价值的卵磷脂 • 在贮存或运输过程中防止毛油沉淀 • 物理精炼 • 降低油品的乳化 • 降低脱色工段中白土的消耗量 • 脱臭工段设备的安全使用 • 改变成品油的质量

2020/8/化磷脂 - 很容易去除(可溶于油,但不溶于水 )

(2)临界温度的变化:

分散相质点粒度大而升高;而质点粒 度又随吸水量而增大;加水量越大,质 点粒度越大,凝聚临界温度就越高。

(3)工艺操作温度:

先确定操作温度,再根据胶质含量计 算加水量。再根据分散相水化凝聚情况 调整最终温度。

2020/8/10

3、混合强度与作用时间

(1)非均相水化: 胶质絮凝是在相界面上进行的非均态反应

– 非水化磷脂 (NHP) - 很难从油中去除(可溶于油 和水)

• 在水法脱胶时,有部分NHP和可水化磷脂一起去除 • 需要用“酸调节”的方法,把NHP转化为可水化磷

脂,然后彻底除去

2020/8/10

水化脱胶的工艺步骤

• 把油加热到 60 - 70 C • 加水并混合 • 水化混合30分钟 • 用离心机分离出可水化的磷脂 • 真空干燥脱胶油 • 胶 - 干燥成食用级卵磷脂或混入豆粕中

如图6-1f,最终膨胀成多层的类似洋葱状 的封闭球形结构——“多层脂质体”。它的每 个片层都是磷脂双分子层结构,片层之间和中 心是水。 (5)絮凝胶团:

如图6-1g,磷脂在形成“多层脂质体”过 程中还吸附油中其他胶质,颗粒增大,再由小 胶粒相互吸引絮凝成大的胶团。形成的胶粒越 稳定含油量越低,越易与油脂分离。

2020/8/10

图6-1 磷脂分子与水作用时的排列

2020/8/10

(二)影响水化脱胶的因素

1、加水量 2、操作温度 3、混合强度与作用时间 4、电解质的作用 5、其它因素

2020/8/10

1、加水量

(1)加水量对絮凝的影响: 适量的加水量才能形成稳定的多层脂质体

结构。水量不足,水化不完全,胶粒絮凝不 好;水量过多,容易形成水/油或油/水乳化现 象,难以分离。

当2020/油8/10 脚作食用磷脂或药用磷脂时,不能加磷酸

5、其他因素

(1)油脂的均匀性: 水化前粗油要充分搅拌,使胶体分散

相分布均匀 (2)加水的温度:

水化时添加水温应与油温相等或略高 (3)毛油的含悬浮杂质量: (4)计量的准确性: (5)加水的水质: (6)操作稳定性:

2020/8/10

(三)水化脱胶工艺

(2)加水量与胶质含量和操作温度有关: 低温水化(20~30℃) W=(0.5~1)X; 中温水化(60~65℃) W=(2~3)X; 高温水化(85~95℃) W=(3~3.5)X;

(3)小样试验:适宜的加水量通过小样试验 确定。

2020/8/10

2、操作温度

(1)凝聚临界温度:

毛油中胶体分散相在一定条件下,开始 凝聚的温度。