水化脱胶工艺培训课件

连续水化脱胶工艺流程

连续水化脱胶工艺流程英文回答:Continuous hydration and de-gelling process is a commonly used technique in various industries, including food processing, pharmaceuticals, and cosmetics. This process involves the removal of water from a gel-like substance to obtain a more stable and solid product.The process begins with the preparation of the gel-like substance, which can be a mixture of various ingredients. For example, in food processing, it could be a mixture of starch, water, and other additives. In pharmaceuticals, it could be a mixture of active ingredients, excipients, and water.Once the gel-like substance is prepared, it is then subjected to the continuous hydration and de-gelling process. This process typically involves the use of heat and mechanical agitation to remove water from the gel andpromote the formation of a solid product.During the process, the gel-like substance is heated to a specific temperature, which is typically above theboiling point of water. This heat helps in evaporating the water present in the gel and promoting the gelatinizationof starch or other gelling agents. The mechanical agitation, such as stirring or mixing, helps in breaking down the gel structure and facilitating the removal of water.As the water is evaporated and the gelatinization process occurs, the gel-like substance transforms into a more solid and stable product. This solid product can then be further processed or used directly in various applications.For example, in food processing, the continuous hydration and de-gelling process can be used to produce instant noodles. The dough-like mixture of flour, water,and other ingredients is subjected to the process,resulting in the formation of solid noodles that can be cooked quickly by consumers.In the pharmaceutical industry, this process can be used to produce tablets or capsules. The gel-like mixture of active ingredients and excipients is subjected to the process, leading to the formation of solid dosage forms that are easier to handle and administer.Overall, the continuous hydration and de-gelling process is a versatile technique that allows for the transformation of gel-like substances into more stable and solid products. It is widely used in various industries to improve the quality, stability, and usability of products.中文回答:连续水化脱胶工艺流程是在食品加工、制药和化妆品等各个行业中常用的技术。

水化脱胶的原理

水化脱胶的原理

嘿,让我们来聊聊水化脱胶的原理吧!想象一下,就好像我们在清理一个混乱的房间。

水化脱胶呢,就像是要把房间里那些不需要的、杂乱的“小颗粒”给清理出去。

在食用油或者其他油脂中,会有一些杂质,比如磷脂等。

这些杂质就像房间里的灰尘和杂物一样。

水化脱胶就是通过加水这个巧妙的办法,让这些杂质凝聚起来。

水就像是一个神奇的“召集令”,让那些磷脂之类的杂质乖乖地聚集在一起。

就好像小朋友们听到集合的哨声会跑过来集合一样,磷脂遇到水后也会聚集起来形成胶团。

然后呢,我们就可以像把垃圾打包一样,把这些胶团分离出去,从而让油脂变得更加纯净。

比如说,我们平时吃的植物油,如果不进行水化脱胶,可能就会有一些不好的口感或者影响其质量。

通过这个过程,就能让油变得更清亮、更好用啦!是不是很有趣呢?其实很多看似复杂的原理,就藏在我们生活的点点滴滴中,只要我们细心去发现和理解,就能掌握它们哦!。

水胶贴合培训资料

2、采用高精度的步进电机(精度1pps=0.0004mm),厚度精度实现um级。

PPT文档演模板

水胶贴合培训资料

CGL工艺介绍

贴合工程--速度关联

接触速度与气泡发生率的关系

P1:STAGE置台原点

气泡发生率(%)

接触速度(mm/sec)

考虑余量内定为0.2mm/s

高速:500000pps/s =200mm/s

低速:1250pps/s =0.5m/s

P1:高速终了点

P2:低速终了点

中速:500pps/s =0.2mm/s

P3:最终贴合点

过程:1、玻璃盖置台从待机位置高速(200mm/s)上升至预定位置。

※ 一般从贴合最终位置起往下1.7~2.5mm。

2、再以中速(0.5mm/s)使SVR缓慢接触偏光板。

※ 速度过快,气泡发生率将急速增加。

- Confidential -

CGL设备分解流程

SVR涂布

面板盖贴合

面板盖 CG清洁

LCD组件 FOG、COG组立后 面板+上下偏光板+FPC

投入固定 厚度测量 SVR涂布1 SVR涂布2

自动 自动

LCM清洁 LCM决定 厚度测量 GAP FILL涂布

传送到贴合台

PPT文档演模板

画像自动处理

精确对位

Z轴上升至 搜索位置

画像处理 位置补正

贴合产 品

UV 预照射

产品 排出

画像 获取

测定 X/Y/θ

数据转出 θ位置调整

画像 获取

测定 X/Y/θ

数据转出 X/Y位置调整

画像 获取

合计:2循环,获取画像6次,计算X/Y/θ6次,进行2次θ调整、2次X/Y调整,1次最终判定

水泥水化分解PPT课件

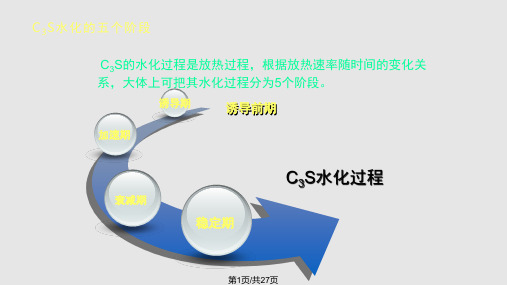

• V 稳定期: • 反应速率很低、基本稳定的阶段,水化作

用完全受扩散速率控制。

第5页/共27页

C3S各水化阶段形成的产物如图2.6所示。

图2.6 C3S水化各阶段示意图

第6页/共27页

C3S水化机理

• C3S水化机理,一般在第1、4、5阶段没有争议,但对于第2、3阶段则有不同 的解释方法。

3CaO Al2O3 3CaSO4 32H2O 2(CaO Al2O3 13H2O) 3(3CaO Al2O3 CaSO4 12H2O) 2Ca(OH) 20H2O C3A 3CS H32 2C4AH13 3(C3A CS H12) 2CH 20H

第16页/共27页

• (4)当石膏掺量极少,在所有的钙矾石都已经转化成单硫型水 化硫铝酸钙后,就可能还有未水化的C3A剩余,C3A水化所成的 C4AH13与单硫型水化硫铝酸钙反应生成固溶体。

第13页/共27页

C3A在有石膏、Ca(OH)2存在的条件下水化

• (1)在液相的氧化钙浓度达到饱和时

3CaO Al2O3 Ca(OH)2 12H2O 4CaO Al2O3 13H2O

• C3A + CH +12H = C4AH13 • 在硅酸盐水泥浆体的碱性液相中最易发生; • 处于碱性介质中的C4AH13在室温下能够稳定

水化反应就会越快;水灰比在一定范围内变化时,适当增大水灰比,可以增大水化反应 的接触面积,使水化速度加快。 • 3. 温度 温度升高,水化加速,产物也有差异。 • 4.外加剂 • 促凝剂、早强剂、缓凝剂等

第26页/共27页

感谢您的观看!

第27页/共27页

闭。 ✓ 阶段IV:石膏消耗完毕,C3A与钙矾石继续反应生成单硫型铝酸钙(Afm),出

水化脱胶工艺课件

VS

工艺改进的方向

根据评估结果,针对存在的问题进行改进 是提高水化脱胶工艺的重要途径。改进方 向包括优化化学助剂的种类和用量、调整 工艺参数、改进设备结构等。此外,还需 要关注新技术和新材料的发展,及时将有 益的研究成果应用于生产实践。

04

水化脱胶工艺实践案例分析

案例一:某公司水化脱胶工艺的应用与实践

适用范围广

水化脱胶工艺适用于各种天然 和合成橡胶的脱胶,应用范围 广泛。

高脱胶率

水化脱胶工艺具有较高的脱胶 率,能够有效地提取和分离橡

胶中的杂质和成分。

水化脱胶工艺的局限性

湿度影响

水化脱胶工艺对湿度敏感,如果 湿度控制不当,会影响脱胶效果

和产品质量。

残留问题

虽然水化脱胶工艺使用水作为萃取 剂,但仍然存在一定的残留问题, 需要进一步解决。

结果评估

通过技术创新和发展,该公 司的水化脱胶工艺在产品质 量、生产效率、环保等方面 都取得了显著的提升,同时 也为该公司赢得了市场竞争 力。

05

水化脱胶工艺的优势与局限性

水化脱胶工艺的优势

节能环保

水化脱胶工艺使用水作为萃取 剂,相比传统有机溶剂,具有

更加环保和节能的优点。

操作简便

水化脱胶工艺操作简单,设备 投资少,易于维护和操作。

设备限制

由于水化脱胶工艺需要使用大量的 水,因此对于水资源短缺的地区, 该工艺的应用受到一定的限制。

水化脱胶工艺的发展趋势与展望

技术创新

随着科技的不断进步,未来水化 脱胶工艺将不断进行技术创新,

提高脱胶效率和产品质量。

环保优先

随着环保意识的提高,未来水化 脱胶工艺将更加注重环保和节能

方面的发展。

多元化应用

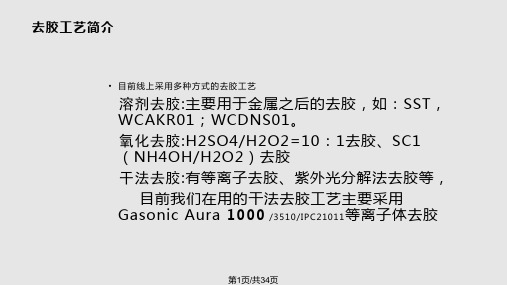

去胶工艺培训材料PPT课件

工艺; 7) 关闭LAMP1&3 ,LAMP2继续工作; 8) 到达设定工艺时间第1,1页去/共胶34页工艺结束;

3510的工艺过程简介

1) 圆片传至工艺腔,门关上; 2) PIN把圆片放到热板上(大剂量注入后圆片去胶

• 三盏卤素灯都打开可以很快的加热圆片,一般10-13秒 就能使圆片的温度达到200℃。

• 在工艺腔进行去胶工艺时,一般圆片被加热至250℃左 右。

2 . 3 5 1 0 的 温 度 : 主 要第靠10热页/板共3(4页一 般 设 定 为 2 5 0 ℃ ) 来 预

A1000的工艺过程简介

1) 圆片传至工艺腔,门关上; 2) 3盏卤素灯开始工作; 3) 打开SOFT VALVE,腔体抽真空至10MT; 4) 打开MAIN VALVE、THROTTLE VALVE,腔体抽至

下料到片架中。

第12页/共34页

其他及其注意事项

• 为了保持A1000的工艺稳定,通常采用复 合式菜单,如菜单BC、DE,即在进行去胶 工艺之前,运行一个程序B、D,过程中打 开卤素灯进行加热,并且通入工艺气体。采 用复合程序去胶能增强去胶能力。但设备允 许最多连续依次运行3个程序。

• 采用复合菜单可以大大缩短去胶工艺时间

下图所示,随着温度的增加,半衰期急剧缩短。

(

100

H2O2 %

)剩 余 50 量

11(半衰期)

60

第27页/共34页

室温贮存时间 (h)

• 药液配比: NH4OH:H2O2:H2O≈1:1:5或1:2:10(体积比)

• PROCESS TEMP:75+-5 ℃或50+-5 ℃ ; • PROCESS TIME=1.5MIN或10MIN; • WATER FLOW:7 CYCLES(QDR)

水化脱胶

操作温度

粗油中胶体分散相在外界条件影响下,开始凝聚 时的温度,称之为胶体分散相的凝聚临界温度。 临界温度与分散相质点粒度有关,质点粒度越大, 质点吸引圈也越大,因此凝聚临界温度也越高。 粗油胶粒凝聚的过程是可逆的,已凝聚的胶粒可 以在高于凝聚临界温度下重新分散。因此根据水 化情况,合理调整操作温度尤为重要。 工业生产中,先确定工艺操作温度,然后根据粗 油胶质含量 计算加水量,最后现根据分散相水 化凝聚情况,调整操作终温,但要严格控制上水 的沸点以下。

影响水化脱胶的因素

1、加水量:水是磷脂水化的条件,它在脱胶过 程中的主要作用是:润湿磷脂分子,使其由内盐 式转化成水化式;使磷脂发生水化作用,改变凝 聚临界温度;使其他亲水胶质吸水改变极化度; 促使胶粒凝聚和絮凝。 2、水化过程中,适量的水才能形成稳定,磷脂水化不完全,胶粒絮凝不好;水量过多, 则有可能形成局部的水/油或油水乳化,难于分离。

工艺流程

毛油罐—三螺杆泵—板式换热器(加热、冷却作

用)—流量计—静态混合器—长效混合 ∣ 热水

器—水化罐—单螺杆泵—离心机— 油干燥器— 离心泵—油水换热 器 ∣ 油水冷却器 ∣ 脱胶油罐 ∣ 油脚—DT ∣ 油脚调和罐 —磷脂干燥系统

设备名称及作用

1、毛油罐:对脱溶油进行暂存,保证水化油的 进料稳定。 2、泵:流体输送设备。 3、流量计:进行水化进油的计量和加水的计量。 4、静态混合器:管内混合元件由扭转了180度 的一些右旋和左旋的麻花状螺旋 单元交替排列, 并由相邻两个单元的导向边相互交错成90度组 合在同一轴线上而成。螺旋单元长度与直径 比 值为1.4-2,螺旋边缘与管道内壁应尽量吻合, 不可留有过大的缝隙,以避免缝隙滞流层影响混 合效果。 5、长效混合器:利用机械搅拌来强化油水接触, 加快胶体与水的混合接触。

水化脱胶

(1)吸水和吸水膨胀:形成乳浊胶体; (2)易氧化:保护油脂,作抗氧剂; (3)内盐磷脂(NHP):非水化磷脂。

第一节 毛油的组分及其性质

非水化磷脂产生的过程

CH2OCOR1 |

磷脂酶D

CH2OOR1 |

CHOCOR2 O + H2O ————→ CHOCOR2

|

‖

|

CH2—-O—--P — OX |

(二)甾醇 (三)生育酚 (四)色素

第一节 毛油的组分及其性质

(五)烃类:

1.危害:A、产生特殊气味和滋味; B、降低油脂氢化时镍催化剂的活性。

2.脱除方法:减压蒸馏将其脱除。

(六)蜡和脂肪醇:

1.危害:影响油脂风味和透明度; 2.脱除方法:采取低温结晶过滤除去。

(七)特殊杂质:

1.棉酚 2.芥子甙

第二节 油脂脱胶

1.加水量

(1)加水量对絮凝的影响:

适量的加水量才能形成稳定的多层脂质体结构。水 量不足,水化不完全,胶粒絮凝不好;水量过多,容易 形成水/油或油/水乳化现象,难以分离。

(2)加水量与胶质含量和操作温度有关:

低温水化(20~30℃) W=(0.5~1)X; 中温水化(60~65℃) W=(2~3)X; 高温水化(85~95℃) W=(3~3.5)X;

CH2 —

OH

O ‖ O—P—OH

| OH

+ XOH

CH2OCOR1 |

CHOCOR2 O + M2+ ———→

|

‖

CH2—O— P—OH |

OH

CH2OCOR1 |

CHOCOR2 O

|

‖

+ H+

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(三)水化脱胶工艺

1、间歇式水化脱胶工艺 软水 ↓

过滤毛油→预热→水化→静置沉降→分离→含 水脱胶油→干燥(脱溶)→脱胶油

↓ 回收油←油脚处理←富油油脚

(1)高温水化法

A、适用范围:胶质含量高的豆油。 B、预热:毛油加热至80℃左右 C、加水水化:加水量为胶质含量3.5倍 D、静置沉降:保温沉降5~8 h后,放出上层

(2)加水量与胶质含量和操作温度有关: 低温水化(20~30℃) W=(0.5~1)X; 中温水化(60~65℃) W=(2~3)X; 高温水化(85~95℃) W=(3~3.5)X;

(3)小样试验:适宜的加水量通过小样试验 确定。

2、操作温度

(1)凝聚临界温度:

毛油中胶体分散相在一定条件下,开始 凝聚的温度。

加水混合时搅拌速度60r/min,胶粒絮凝 时30 r/min。水化脱胶过程需要一定的时间, 使其反应完全。混合-反应(滞留)一般30 min 。

4、电解质的作用

(1)电解质的品种:

食盐、明矾、硅酸钠、磷酸、柠檬酸、酸酐、 磷酸三钠、氢氧化钠稀溶液。 (2)电解质主要作用: A、中和胶体分散表面电荷,使胶体质点凝聚。 B、促使非水化磷脂转变成水化磷脂。 C、(明矾)助絮凝剂;且吸附油中色素等。 D、螯合、钝化并脱除微量金属离子。

(3)分子囊泡层:

如图6-1e,当水量增至很大时,磷脂分子 就形成单分子层囊泡。

(4)多层脂质体:

如图6-1f,最终膨胀成多层的类似洋葱状 的封闭球形结构——“多层脂质体”。它的每 个片层都是磷脂双分子层结构,片层之间和中 心是水。

(5)絮凝胶团:

如图6-1g,磷脂在形成“多层脂质体”过 程中还吸附油中其他胶质,颗粒增大,再由小 胶粒相互吸引絮凝成大的胶团。形成的胶粒越 稳定含油量越低,越易与油脂分离。

油脂的脱胶

一、水化脱胶 二、酸化脱胶 三、其他脱胶方法

胶的主要组成

磷脂 蛋白质 糖类 其它杂质

脱溶性杂质的危害和脱胶方法

1、胶溶性杂质的危害: (1)影响油脂稳定性(吸湿水解); (2)影响精炼工艺效果(如引起乳化、增加脱

色剂的用量、脱臭后回色等); (3)影响油品的应用(加热时起泡末); 2、脱胶方法: (1)水化脱胶; (2)酸炼脱胶; (3)吸附脱胶; (4)热聚脱胶; (5)化学试剂脱胶;

和水)

在水法脱胶时,有部分NHP和可水化磷脂一起去除 需要用“酸调节”的方法,把NHP转化为可水化磷

脂,然后彻底除去

水化脱胶的工艺步骤

把油加热到 60 - 70 C 加水并混合 水化混合30分钟 用离心机分离出可水化的磷脂 真空干燥脱胶油 胶 - 干燥成食用级卵磷脂或混入豆粕中

水法脱胶工艺要点

脱胶的目的

提取有商业价值的卵磷脂 在贮存或运输过程中防止毛油沉淀 物理精炼 降低油品的乳化 降低脱色工段中白土的消耗量 脱臭工段设备的安全使用 改变成品油的质量

胶质

两种主要形式

可水化磷脂 - 很容易去除(可溶于油,但不溶于水) 非水化磷脂 (NHP) - 很难从油中去除(可溶于油

净油,含有较多油的絮凝胶团留在水化罐里 混入ቤተ መጻሕፍቲ ባይዱ批粗油脱胶。 E、加热干燥脱水:

脱胶油含0.3~0.6%水分,需真空干燥。 温度100~105℃,真空度680-700mmHg。

F、加热干燥脱溶:

浸出毛油脱胶后成品油需脱除残溶。温度 140℃,真空度680-700mmHg,直接蒸汽通 量不低于30kg/h·t油,脱溶时间20~60min。

图6-1 磷脂分子与水作用时的排列

(二)影响水化脱胶的因素

1、加水量 2、操作温度 3、混合强度与作用时间 4、电解质的作用 5、其它因素

1、加水量

(1)加水量对絮凝的影响: 适量的加水量才能形成稳定的多层脂质体

结构。水量不足,水化不完全,胶粒絮凝不 好;水量过多,容易形成水/油或油/水乳化现 象,难以分离。

E、促使胶粒絮凝紧密,降低絮团含油量。 当油脚作食用磷脂或药用磷脂时,不能加磷酸。

5、其他因素

(1)油脂的均匀性: 水化前粗油要充分搅拌,使胶体分散

相分布均匀 (2)加水的温度:

水化时添加水温应与油温相等或略高 (3)毛油的含悬浮杂质量: (4)计量的准确性: (5)加水的水质: (6)操作稳定性:

水化温度 加水量 混合方式和强度 水化时间 离心机分离界面的控制

水法脱胶工艺指标

油中含磷 - 50 to 200 ppm max. 胶中丙酮不溶解物含量 - 65 to 70% 干燥油中水份含量 - < 0.1% 通过280度加热试验也能大概了解脱胶油中的 含磷量

一、 水化脱胶

(一)水化脱胶的基本原理

G、水化油脚处理:

加热搅拌条件下按4%~5%的比例添加粉 细食盐,静置放出底层盐水,撇取上浮油脂。

白糊状油脚加热至 100℃后,添加油脚量 l~l.5倍的沸水和 1.5%的细食盐搅拌加热至 油脚呈粘稠状,然后静置,撇取上浮油脂。

(2)中温水化法

水化温度60~65℃,按粗油胶质含量2~3倍加入同 油温水,水化后,沉降时间不少于6 h,之后对脱胶油 进行干燥脱水或脱溶。常用于花生油脱胶

1、水化开始前;

水分少,磷脂呈内盐结构,完全溶解在油中,不到 临界温度,不会凝聚析出;

2、在油中加热水后:

磷脂分子结构转变为水化式,具有很强的吸水能力。

(1)单分子层:如图6-1b 、c所示,含水量少时, 磷脂分子的极性基团朝向水相定向排列;

(2)多分子层:如图6-1d,随着水量增加,磷脂分 子定向排列成烃链尾尾相接的双分子层,一个磷脂双 分子层与另一个磷脂双分子层之间被一定数量的水分 子隔开,成为片(层)状结晶体;

(2)临界温度的变化:

分散相质点粒度大而升高;而质点粒 度又随吸水量而增大;加水量越大,质 点粒度越大,凝聚临界温度就越高。

(3)工艺操作温度:

先确定操作温度,再根据胶质含量计 算加水量。再根据分散相水化凝聚情况 调整最终温度。

3、混合强度与作用时间

(1)非均相水化:

胶质絮凝是在相界面上进行的非均态反应; 机械混合强可使水滴形成足够的分散度,形 成稳定的油/水或水/油乳化状态;当加水量 大、温度低时更应注意。 (2)水化混合的强度: