轴设计计算程序编制

空心轴类零件加工工艺手册设计及程序编制

空心轴类零件加工工艺手册设计及程序编

制

1. 引言

本文档旨在设计和编制一份空心轴类零件的加工工艺手册及相应的程序。

该手册将提供详细的工艺流程和操作步骤,以确保空心轴类零件的高质量加工和生产。

2. 工艺设计

2.1 材料选择

在空心轴类零件加工过程中,应根据具体的要求和使用环境选择合适的材料。

材料的选择应考虑耐磨性、强度和耐腐蚀等因素。

2.2 加工工艺流程

设计合理的加工工艺流程对于确保空心轴类零件的精确加工非常重要。

加工工艺流程应包括以下步骤:

- 零件的切削加工(车削、铣削等)

- 孔的加工(钻孔、镗孔等)

- 内外圆的加工(磨削、磨齿等)

- 表面处理(镀铬、喷涂等)

2.3 工艺参数确定

在加工空心轴类零件时,需要确定合适的加工工艺参数,如切

削速度、进给速度和切槽深度等。

这些参数的选择应根据材料的性

质和加工过程的要求进行确定。

3. 程序编制

为了提高生产效率和减少人为错误,可以编制相应的加工程序。

程序编制应包括以下内容:

- 自动化设备的参数设置

- 刀具路径的规划

- 加工参数的设定

- 异常处理和故障排除

4. 结束语

本文档设计和编制了一份空心轴类零件的加工工艺手册及程序。

通过遵循手册中的工艺流程和程序指导,可以保证空心轴类零件的

质量和生产效率。

在实际应用中,建议根据具体需求进行适当的调

整和优化。

定位销轴的数控加工工艺与程序编制

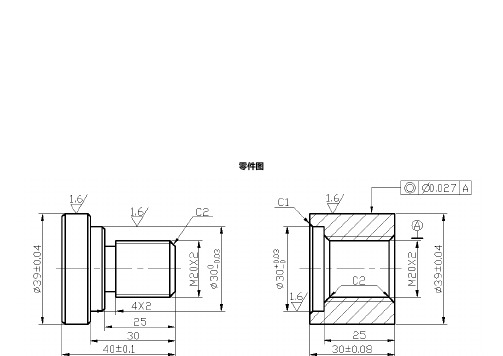

定位销轴的数控加⼯⼯艺与程序编制内容摘要:本次设计主要介绍了数控技术及其加⼯⼯艺的发展,并分析了具体零件图的加⼯。

⾸先对数控技术进⾏了简单的叙述,然后介绍了数控加⼯⼯艺的特点及内容,最后根据零件图进⾏数控加⼯分析。

第⼀,根据本零件材料的加⼯⼯序、切削⽤量以及其他相关因素选⽤⼑具及⼑柄和零件的轮廓特点确定需要四把⼑具分别为外圆车⼑、外切槽⼑、外螺纹⼑、内圆车⼑;第⼆,针对零件图图形进⾏编制程序,此零件为轴类零件,外轮廓由直线、圆弧和螺纹组成,零件的⾥⾯要镗出⼀个锥孔,在加⼯过程中,⼯件需要调头钻孔再镗孔;第三,根据零件的材料及加⼯需求编写出数控加⼯⼯艺卡;第四,在钻孔对⼑时要先回参考点,要以孔中⼼作为对⼑点,⼑具的位置要以此来找正,使⼑位点与换⼑点重合。

关键词:数控技术⼑具数控加⼯⼯艺对⼑1.绪论数控加⼯是机械制造中先进的加⼯技术,它是⼀种⾼效率、⾼精度与⾼柔性特点的⾃动加⼯⽅法,数控加⼯技术可有效解决复杂、精密、⼩批多变零件的加⼯问题,充分适应了现代化⽣产的需要,制造⾃动化是先进制造技术的重要组成部分,其核⼼技术是数控技术,数控技术是综合计算机、⾃动技术、⾃动检测及精密机械等⾼新技术的产物,它的出现及所带来的巨⼤利益,已引起了世界各国技术与⼯业界的普遍重视,⽬前,国内数控机床使⽤越来越普及,如何提⾼数控加⼯技术⽔平已成为当务之急,随着数控加⼯的⽇益普及,越来越多的数控机床⽤户感到,数控加⼯⼯艺掌握的⽔平是制约⼿⼯编程与CAD/CAM集成化⾃动编程质量的关键因素。

数控技术的应⽤不但给传统制造业带来了⾰命性的变化,使制造业成为⼯业化的象征,⽽且随着数控技术的不断发展和应⽤领域的扩⼤,他对国计民⽣的⼀些重要⾏业(IT、汽车、轻⼯、医疗等)的发展起着越来越重要的作⽤,因为这些⾏业所需装备的数字化已是现代发展的⼤趋势。

数控加⼯⼯艺是数控编程与操作的基础,合理的⼯艺是保证数控加⼯质量发挥数控机床的前提条件,从数控加⼯的实⽤⾓度出发,以数控加⼯的实际⽣产为基础,以掌握数控加⼯⼯艺为⽬标,在介绍数控加⼯切削基础,数控机床⼑具的选⽤,数控加⼯的定位与装夹以及数控加⼯⼯艺基础等基本知识的基础上,分析了数控车削的加⼯⼯艺。

数控加工程序编制数控车阶梯轴程序编制

数控加工程序编制——数控车阶梯轴程序编制一、数控加工的介绍数控机床是一种由计算机控制的机床,通过预先编制好的程序来实现加工工序的自动化和高精度。

与传统机床相比,数控机床具有以下优点:•高速:数控机床能够以很高的速度完成加工,加速了加工效率。

•高精度:数控机床的运动系统精度高,能够保证加工零件的高精度。

•自动化程度高:数控机床能够自动化地完成加工工序,减少了人为因素对生产过程的干扰。

因此,数控加工逐渐成为各种工业制造业中的重要一环,其中数控车加工是数控加工中的一种常见工艺。

二、数控车加工阶梯轴的设计方案为了加深对数控车加工工艺的理解,我们以阶梯轴的加工为例,介绍数控车加工的基本流程。

2.1 阶梯轴的设计参数•材料:圆钢棒材•直径:10mm•长度:100mm•阶梯高度:5mm•阶梯数量:4个2.2 阶梯轴的CAD图形2.3 阶梯轴的加工路线•①:直径加工(10mm)•②:端面面铣削•③:上小径面铣削•④:过渡面铣削1•⑤:上阶梯面铣削•⑥:过渡面铣削2•⑦:下阶梯面铣削•⑧:下小径面铣削•⑨:倒角三、数控车阶梯轴程序编制3.1 G-code编写规范G-code是数控编程语言的一种,它是一种基于ASCII码的简单且通用的编程语言。

在数控车加工阶梯轴的程序编制中,我们需要规范化地编写G-code,以确保程序能够正确执行。

以下是G-code编写的常用规范:•每行不超过80个字符,以大写字母开头。

•数值统一使用绝对值模式。

•插补方式使用G01、G02、G03等。

•转速、进给速度、工具槽号计划时要使用变量,不要使用常量。

•在程序的起始位置加入T、S、F等代码,分别表示刀具、主轴转速、进给速度。

•在程序开头应该有G90和G54,分别表示绝对模式、坐标系的选择。

3.2 程序编制过程3.2.1 直径加工(10mm)首先,我们需要使用G00命令进行快速定位,然后使用G01命令进行慢速切割加工。

这个步骤是阶梯轴的第一步,也是整个加工过程中最简单的一步。

轴套零件的工艺分析和编程毕业设计

零件图轴套三维图轴套三维图轴套类零件旳工艺设计与加工摘要:伴随数控技术旳发展,数控技术旳应用不仅给老式制造业带来了革命性旳变化,使制造业成为工业化旳象征,并且伴随数控技术旳不停发展和应用领域旳扩大,它对国计民生旳某些重要行业旳发展起着越来越重要旳作用。

伴随科技旳发展,数控技术也在不停旳发展更新,目前数控技术也称计算机数控技术,加工软件旳更新快,CAD/CAM旳应用是一项实践性很强旳技术。

如像UG , PRO/E , Cimitron , MasterCAM ,CAXA制造工程师等。

数控技术是技术性极强旳工作,尤其在模具领域应用最为广泛,因此这规定从业人员具有很高旳机械加工工艺知识,数控编程知识和数控操作技能。

本文重要通过c车削加工配合件旳数控工艺分析与加工,综合所学旳专业基础知识,全面考虑也许影响在车削加工中旳原因,设计其加工工艺和编辑程序,完毕配合规定。

关键词: 车削;CAD/CAM;配合件零件加工前言毕业设计是专业教学工作旳重要构成部分和教学过程中旳重要实际性环节。

毕业设计旳目旳是:通过设计,培养我们综合运用所学旳基础理论知识,专业理论知识和某些有关软件旳学习,去分析和处理本专业范围内旳一般工程技术问题旳能力,培养我们建立对旳旳工艺设计思维,学会查找工具书,掌握数控工艺设计旳一般程序,规范和措施。

本次设计选择旳课题为轴类零件旳车削加工工艺设计及其数控加工程序编制。

这次毕业设计让我们对机械制图旳基础知识有了深入旳理解,同步也为我们从事绘图工作奠定了一种良好旳基础。

并锻炼了自己旳动手能力,到达了学以致用旳目旳。

它是一次专业技能旳重要训练和知识水平旳一次全面体验,是学生毕业资格认定旳重要根据,同步也为我们未来走向工作岗位奠定了必要旳理论基础和实践经验。

目录序言第一章零件工艺分析 ............................................ 错误!未定义书签。

1.1零件旳分析 ................................................. 错误!未定义书签。

阶梯轴的程序编制210数控

阶梯轴的应用领域

01

02

03

传动系统

阶梯轴常用于各种传动系 统中,如汽车变速器、摩 托车链条等,作为动力传 递的主要元件。

支撑部件

阶梯轴也用作支撑部件, 如轴承、轮毂等,起到固 定和支撑的作用。

机械设备

在各种机械设备中,如机 床、纺织机械、印刷机械 等,阶梯轴也是重要的组 成部分。

阶梯轴的加工要求

感谢您的观看

THANKS

数控编程的基本概念

数控编程

指根据加工零件的图纸和技术要求,将加工过程描述为一 系列指令,通过数控机床进行自动化加工的过程。

01

数控编程语言

用于描述加工过程的语言,如G代码、 M代码等。

02

03

数控机床

能够接受数控编程语言并实现自动化 加工的设备。

数控编程的步骤与流程

01

确定加工工艺

根据零件图纸和技术要求,确定加 工步骤和工艺参数。

程序校验与修改

对编写好的程序进行校验和修改, 确保程序的正确性和可行性。

03

02

编写加工程序

使用数控编程语言编写加工程序, 描述加工过程。

程序传输与加工

将程序传输到数控机床,进行加工 操作。

04

数控编程的常用指令

G代码

用于描述几何形状和加工路径的指令,如G00、G01等。

M代码

用于控制机床辅助功能的指令,如M03、M05等。

S代码

用于设置主轴转速的指令。

T代码

用于选择刀具的指令。

03 阶梯轴的程序编制

阶梯轴的工艺分析

确定加工材料

01

根据阶梯轴的用途和性能要求,选择合适的加工材料,如钢、

铝等。

确定加工精度

轴类零件的数控加工工艺和程序编制

轴类零件的数控加工工艺和程序编制轴类零件是机械制造中常见的零件类型,其外观形态特征是一条导向的长轴,其与其他机械部件的连接必须要求较高的配合精度和表面质量。

数控加工是一种精度高、效率高、重复性好的加工方式,因此在轴类零件的加工中应用十分广泛。

本文将就轴类零件的数控加工工艺和程序编制进行详细介绍。

一、零件设计和加工前准备在加工轴类零件之前,必须对零件进行设计,包括轴的直径、长度以及与其他机械部件之间的连接方式等。

同时还要对原材料进行选取和检验,保证原材料的质量符合要求。

根据零件图纸,制作加工工艺流程图,并确定加工工序、工具的选择和切削参数等。

为保证加工质量和生产效率,选择合适的加工中心、夹具和辅助装置来进行加工准备。

二、数控编程数控编程是数控加工的核心,其目的是根据零件图纸和加工工艺流程图,编出机床能够识别的G代码和M 代码,控制数控机床按照预定的加工路径和工艺参数进行加工。

在轴类零件的数控编程过程中,需要注意以下几点:1.合理选择加工方式:轴类零件表面质量要求高,因此需采用多道次切削的方式,以减小一次切削的切削量,提高表面光洁度和精度。

2.合理选择切削工具:根据轴类零件的材质和加工工艺,选择合适的切削工具,包括刀具形状、切削刃数和硬度等.3.合理选择切入和切出方式:切削前后,机床的运动速度要慢,以免对工件表面形成切削痕迹。

4.合理选择切削参数:根据轴类零件的材质、切削类型和工艺要求等,合理选取切削速度、进给量、切深等切削参数。

5.确保程序正确性:数控编程完成后,需要进行程序检查和验证,以确保程序的正确性和可行性。

在加工过程中,还需进行数控系统的监测和调整,以保证加工的准确性和稳定性。

三、数控加工过程数控加工过程是指根据数控编程的G代码和M代码,控制数控机床进行加工的过程。

在轴类零件的数控加工过程中,应注意以下几点:1.保持加工平稳:轴类零件加工时需要注意加工平稳,尽量减少零件表面划痕和毛刺等缺陷,以提高表面质量和精度。

项目二简单阶梯轴零件的编程与加工

(二) 实例

如图所示,设零件各表面已完成粗加工,试分别用绝对坐标 方式和增量坐标方式 编写G00,G01程序段。 绝对坐标编程: G00 X18 Z2 A-B

G01 X18 Z-15 F50 B-C G01 X30 Z-26 G01 X30 Z-36 G01 X42 Z-36 C-D D-E E-F

功能互锁,状态保持

(1)程序停止M00:M00也可写为M0,执行M00指令后,程序 运行停止,显示“暂停”字样,按循环启动键后,程序继续运行。 (2)程序结束M02: M02也可以写成M2,在自动方式下,执行 M02指令,当前程序段的其它指令执行完成后,自动运行结束, 光标停留在M02指令所在的程序段,不返回程序开头。若要再次 执行程序,必须让光标返回程序开头。 (3)程序运行结束M30: 在自动方式下,执行M30指令,当前程 序段的其它指令执行完成后,自动运行结束,取消刀尖半径补偿, 光标返回程序开头。(是否返回程序开头由参数决定) (4)主轴功能M03/M04//M05: M03用于机床主轴顺时针方向旋 转(CW),一般称为正转。M04用于机床主轴逆时针方向旋转 (CCW),一般称为反转。M05指令表示主轴停转。 (5)M98/M99子程序调用: M98被规定为子程序调用指令,当 调用的子程序结束返回其主程序用M99。

2

2

或增量方式: G00 U-22.W-23.;

25

功能

二、直线插补指令(G01)

G01代码用于刀具直线插补运动。 G01指令使刀具以一定的进 给速度,从所在点出发,直线移动到目标点。因此G00指令可 以加工圆柱、圆锥面,倒角、端面、切槽等形状。 (一) 指令格式 G01 X(U)_ Z(W)_ F 式中:X、Z:为绝对编程时目标点在工件坐标系中的坐标; U、W:为增量编程时目标点坐标的增量; F:进给速度。进给速度有两种表示方法,一种是每分钟进给, 单位mm/min,另一种是每转进给,单位mm/r. 实际进给速度等 于速度F于进给速度修调倍率的乘积。

空心轴类零件加工工艺的设计及程序编制

论文题目: 年 级: 院 系: 学生姓名: 指导教师: 年 月空心轴类零件加工工艺设计及程序编制10级机电3班机电学院1231232013年5月摘要空心轴是在轴的中心制一个孔或通孔,它通常是和轴承配合在机架或箱体上以实现传递运动和动力。

空心轴有的壁光滑,有的有键槽,轴体的外面有阶梯形圆柱。

空心轴不但占用空间体积少,还可减轻设备重量、简化结构。

空心轴零件部可穿测量电线,压缩空气,加入液压油或润滑油,或者做机器人的手臂等,还可以和其他零件进行配合,螺纹连接等。

虽空心轴有如此多的好处与用处,但空心轴类零件的加工却有它的难处,例如细长轴、工艺槽、键槽以及有工艺精度等的加工。

所采用的加工设备也根据加工类型的不同而不同,但大多数是用数车加工。

关键词:空心轴;工艺;程序;数控车床AbstractThe hollow shaft is prepared in the center of the axis of an aperture or through hole, which is usually fitted in the rack or cabinet and bearing to transmit motion and power. Some hollow shaft wall is smooth, some keyway stepped cylindrical shaft body outside. Hollow shaft not only take up less space volume, can also reduce the weight of the equipment, and simplify the structure. Inside the hollow shaft wear measurement wire, compressed air, adding hydraulic oil or lubricating oil, or do the robot arm, and other parts with threaded connection. Although there are so many benefits and useful hollow shaft, hollow shaft parts processing it has difficulties, such as slender shaft axis process tank, keyways, and process precision machining. The processing equipment used is also different depending on the type of machining, but most are processed with several vehicles. Keywords:Hollow shaft; process; program; CNC lathe;目录绪论 (1)第1章空心轴类零件的加工 (2)1.1空心轴类零件的公用与结构特点 (2)1.2空心轴类零件加工的技术要求 (2)1.3空心轴类零件加工的主要困难及措施 (2)1.4空心轴类零件的材料、毛坯以及热处理 (3)1.5空心轴类零件的加工工艺分析 (4)第2章空心轴类零件的程序编制 (5)2.1数控编程的概念 (5)2.2手编数控程序的特点与步骤 (6)2.3数控车编程如何确定加工方案 (7)第3章空心轴实例数控加工简单分析 (8)3.1实例加工工艺简单分析 (9)3.2 基本数控车的程序编制 (12)参考文献 (14)Deep hole in the machine tool spindle and DF Introduction (15)绪论国空心长轴深孔的长径比很大,由于其刀具系统自身的刚性差,在切削过程中极易产生让刀变形和机械振动,不仅制约了生产效率的提高,造成零件孔中心线偏移,也直接导致加工表面质量的下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

xxxx学院机械系机械设计教研室

轴设计计算程序的编制

1. 程序的使用范围

a) 本程序可以对转轴进行受力分析、弯扭合成校核和疲劳强度精确校核。

b) 可进行多个危险截面的校核,若校核不合格、可根据加大直径或改进材料重新计算,

直至合格为止。

2.数学模型的建立、数表和线图的公式化 a) 绝对尺寸系数σε的拟合公式 31793

.0558869364.2-∙=d σε (1)

式中d 为轴的截面直径,mm. b) 圆截面钢材的扭转剪切尺寸系数 d e

∙∙=-⨯-3

10867.19513.0τ

ε (2)

式中d 为轴的截面直径,mm. c) 钢材的敏性系数

⎪⎪⎭

⎪

⎪⎬

⎫+-+=+-+=+-+=+-+=+-+=+-+=323

232323232016709.0139645.039766.033835.0)()(0139.011988.035439.041319.0)()(0179332.0142175.0377568.046663.0)()(0183968.0143857.0371525.051812.0)()(01257435.01.02711768.06547196.0)()(00886175.0069183.0176398.0814.0)()(r r r q q f r r r q q e r r r q q d r r r q q c r r r q q b r r r q q a τστστστστστσ (3)

式中r 为圆角半径,mm;序号(a)~(f)代表的材料强度极限,B σ见表1

表1 轴的材料强度极限B σ、B τ(MPa )

若轴的材料强度极限不等于表1中的B σ值时,可按插入法计算。

d) 弯曲疲劳的表面质量系数σβ的拟合公式

⎪⎪⎭

⎪⎪⎬

⎫=

-=-=-==-)(4647815.38)()(000001825987.0)()(0002575974.0)()(000075.0963.0)()(1)(6442821499.0未加工粗车精车磨削抛光B B B B e d c b a σβσβσβσββσ

σσ

σσ (4)

扭转剪切疲劳的表面质量系数τβ如无试验资料时,可取τβ≈σβ。

e) 轴上键槽处的有效应力集中系数)(τσk k 的拟合公式

0.0019.0k 0.0011k B B ⎭

⎬⎫

+=+=σστσ (5) f) 轴肩圆角处的理论应力集中系数)(τσαα的数表程序化见子程序DKA 和子程序DKB 。

g) 零件与轴过盈配合处的)(τ

τ

σσ

εεk k 值的数表程序化 见子程序DKA 和子程序DKB 。

h) 支反力的计算公式

轴上所受外力情况常见的可分为三类(见图1、图2、图3):

⎪

⎪⎪⎪

⎪

⎭

⎪

⎪⎪

⎪

⎪

⎬⎫

+-=++++∙=

-+=+-+++∙=

=H

H t H H ti

H V V ri V V ri

V Q R F R L L L L L Q L F R R Q F R L L M L L L Q L F R k a 11

23

232331123

2132331)()()1(1).(见图

(1)

⎪

⎪⎪⎪

⎪

⎭

⎪

⎪⎪

⎪

⎪

⎬⎫+-=

∙-+=-+=∙--+==H

H t H H ti H V V ri V V ri V Q R F R L L Q L L F R R Q F R L L Q M L L F R k b 1122

3211122

31211)())()2(2).(见图 (2)

⎪

⎪⎪⎪

⎪

⎭

⎪

⎪⎪

⎪

⎪

⎬⎫+-=

++∙++=-+=++--∙++==2

1123

21323211223

212132321)())()3(3).(t H t H t ti H V r ri V V ri V F R F R L L L L F L L F R R F F R L L L M M L F L L F R k c 见图 (3)

i) 轴的弯矩计算公式

轴的弯矩计算公式简图如图4所示。

现给出轴上各段的弯矩计算公式。

(a )第一段(1L x <)

⎪⎭

⎪

⎬⎫∙=∙+=x R M x R M M H H V V 11101 (4)

式中x 为所计算的截面到轴左端点的距离,mm ,0M 为轴左端上的集中弯矩。

(b) 第二段(211L L x L +<<)

⎪

⎬⎫--+=)(12112L x R M M M V V V (5)

(c )第三段(32121L L L x L L ++<<+)

⎪⎭

⎪

⎬⎫---=---+=)()(21323212223L L x R M M L L x R M M M H H H V V V (6)

说明:

在求K=1,2,3中的某一种情况的弯矩时,应根据轴的受力简图对照轴的弯矩计算简图(图4)做相应的外力代换。

如K=3时,式(3)、(4)、(5)中的外力根据轴的受力简图(3)代换为

,00=M ,23V V F R = ,23t H F R -= ,12t H F R -= ,12V V F R = 11H H R R -= 。

d) 总弯矩M 的计算公式 2

2Vi

Hi M M M

+=

i=1,2,3 e) 计算弯矩ca M 的计算公式 22)(T M M ca

α+=

式中α为折算系数,见教材第375页 ;T 为扭矩,,/1055.95n P T ⨯=

单位为N ·Mpa 。

3 确定轴的强度校核计算程序变量名

轴的强度校核计算程序变量名列于表1中。

4.轴的强度校核计算程序框图

图1 。

轴的强度校核计算程序框图

5. 较典型的程序段

在数组DK(8,11)中用插值法查找已存入的系数α

σ(ατ)或κσ/εσ(κτ/ετ)的子程序DKB。

输入:

DX为已知的圆角半径与轴径的比值r/d,或轴上零件与轴配合种类;

;

DY为轴肩直径比D/d,或材料的强度极限σ

B

KD为在数组DK(8,11)中所存元素的最大列数;

DK为已读入系数的数组。

输出

DA、DB为查得的系数,若KD=11时,DA为所求值;否则DB为所求值。

6.上机计算

1)题目:

见教材第238页例题。

2)输入数据:

启动程序后,由键盘输入以下数据:

Q=0.0, ALPHAQ=0.0, P=9.4, N=93.6,

CM1=4.0, CM2=0.0, Z1=95.0, Z2=0.0,

BETA1=9.11, BETA2=0.0, DELTA=0.0, DR=0.0,

L1=106.0, L2=79.0, L3=149.0, K=1,

ALPHA=0.59, SIGMAB=650.0

3)输出计算打印结果如下:

FIRSTHAND DATA

Q=? P=? N=?

ALPHAQ=? CM1=? CM2=?

BETA1=? BETA2=? DELTA=?

L1=? L2=? L3=?

K=?

ALPHA=? SIGMAB=? T=?

DESIGN RESULD

FR1=? FT1=?

FR2=? FT2=?

M1=? M2=?

FV1=? FV2=?

FH1=? FH2=?

X=?

MH=? MV=?

MC1=? MC2=?

MCA=?

D=?

SIGMCA=? SIGMAB=?

SS=? ST=?

SCA=? S=?

D=?

SIGMCA=? SIGMAB=?

SS=? ST=?

SCA=? S=?。