导热油换热器计算

导热油换热器计算

kg/ms

m3/h

℃ m m2

250

849 2.675

300 275

0.0685

0.00003 7.4

52.787589 130 30

68.197144 46

0.02 264.4

W Vc/(3600n0F0) Nhomakorabeam/s

1.0151772

管程 烟气侧

31 管内雷诺数 管壁温度油粘

32 度 33 比值

34 传热准则 35 管内放热系数 36 横管距 37 纵间距 38 比值 39 横管空隙 40 管长 41 烟通面积 42 烟速 43 润周 44 当量直径 45 管外雷诺数 46 传热准则 47 管外换热系数 48 污垢系数 49 钢管热阻

61849.364 122

213491.8 275341.17

2 0.547046

0.3151944 997.20273

导热油换热器 计算 序号 项目 1 换热量

2 烟气量

3 进口烟温

4 出口烟温

6 平均烟温

7 比热

8 密度 9 标况下密度

10 导热系统

烟气放热

11 粘度

12 普兰德数

13 烟气放热 14 导热油吸

导热油入口温 15 度

16 导热油密度 17 导热油比热 18 导热油出温 19 平均油温

20 导热系统

6 弯头数

Z

7 回弯阻力

P2 4ρw2/2Z

Pa

8 油侧总阻力 Pf P1+P2

Pa

9 横向节距

σ1 S1/d

10 斜向节距

φ (s1-d)/(s2'-d)

(3.2+0.66(1.7-

(完整版)换热器热量及面积计算公式.doc

换热器热量及面积计算一、热量计算1、一般式Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)式中:Q 为换热器的热负荷, kj/h 或 kw ;W 为流体的质量流量, kg/h;H 为单位质量流体的焓, kj/kg ;下标 c 和 h 分别表示冷流体和热流体,下标 1 和 2 分别表示换热器的进口和出口。

2、无相变化Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)式中:c p为流体平均定压比热容,kj/(kg.℃);T为热流体的温度,℃;T为冷流体的温度,℃。

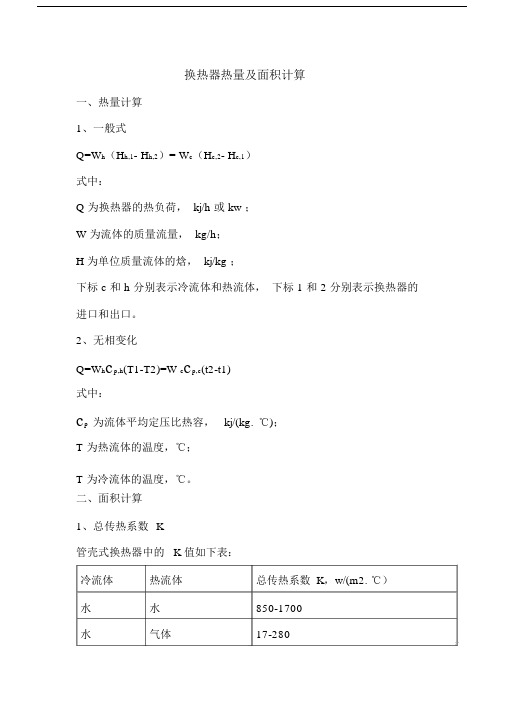

二、面积计算1、总传热系数K管壳式换热器中的K 值如下表:冷流体热流体总传热系数 K,w/(m2. ℃)水水850-1700水气体17-280水有机溶剂280-850 水轻油340-910 水重油60-280有机溶剂有机溶剂115-340 水水蒸气冷凝1420-4250 气体水蒸气冷凝30-300水低沸点烃类冷凝455-1140 水沸腾水蒸气冷凝2000-4250 轻油沸腾水蒸气冷凝455-1020 注:1w=1J/s=3.6kj/h=0.86kcal/h1kcal=4.18kj2、温差(1)逆流热流体温度 T:T1→T2冷流体温度 t :t2 ←t1温差△ t :△ t1 →△ t2△t m=(△ t2- △t1 )/ ㏑(△ t2/ △t1 )(2)并流热流体温度 T:T1→T2冷流体温度 t :t1 →t2温差△ t :△ t2 →△ t1△t m=(△ t2- △t1 )/ ㏑(△ t2/ △t1 )3、面积计算S=Q/(K. △t m)三、管壳式换热器面积计算S=3.14ndL其中, S 为传热面积 m2、n 为管束的管数、 d 为管径, m;L 为管长,m。

四、注意事项冷凝段:潜热(根据汽化热计算)冷却段:显热(根据比热容计算)。

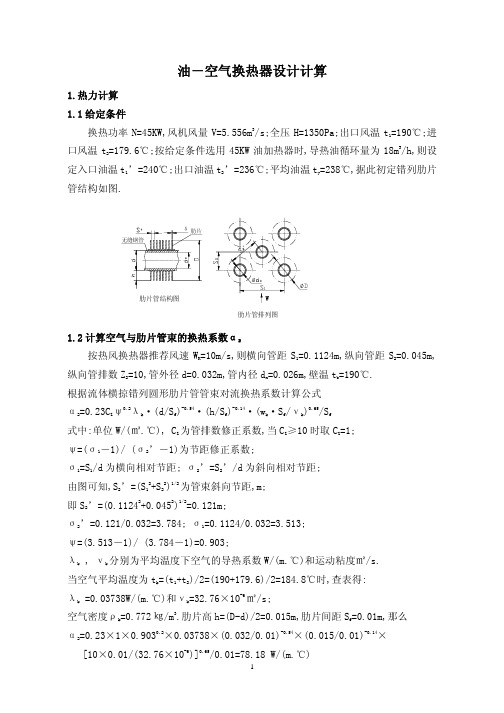

油和空气换热器设计计算

3

2

K2=1/[0.555/(1382×0.08168)+0.555/(2×45×1×π) ×ln(0.032/0.026)+1/(78.18/0.8)]=46.92 W/(m.℃),因此

Q=46.92×0.555×(238-184.8)=1.385KW. 2.空气阻力计算 根据换热器肋片管排列及数据,由横掠错列肋片管阻力公式: Δhhx=ζhx·ρ·w2/2, Pa;式中ζhx=ζj·z2 为横向冲刷管束阻力系数; 而ζj=Cz·Cs·Ref 为每排管子阻力系数. 其中,Cz 为管排数修正系数;当 Cz≥6 时, Cz=1; Ref=wk·B/νf 为错列肋片管束空气雷诺数;又 B=n·{d2(Sf-δ)+[D·δ+(D2-d2)/2] ·[π(D2-d2)/4]1/2}/(L1·d·δ) 为圆形肋片管定型尺寸,m.其中, L1=n·δ=96×0.0012=0.1152m 为肋片占管子部分长,m; β=H2/(πd·L)=0.555/(0.032×1×π)=5.52 为肋片系数(总表面积与光管表面积之 比).则 B=96×{0.0322×(0.01-0.0012)+[0.062×0.0012+(0.0622-0.0322)/2] ·

Pry=12.87;

根据图给定条件:肋片外径 D=0.062m,肋片厚δ=0.0012m,肋片管长 L=1m,每 1m

长管肋片数 n=96;肋片与管壁胀接时的传热系数λ=45 W/(m.℃).

由传热公式,每 1m 长管传热量:Q=K2H2(t1-t2),kW, 式中 H2=H2”+H2’为每 1m 长管总外表面积,㎡; H2”=2nπ[(rj2-r2)+rj·δ]为肋片表面积,㎡; H2’=nπd(Sf-δ)为每 1m 长管肋间管表面积㎡; 其中,rj=r+hj 为假想环肋外半径,m; 而 hj=h+δ/2=0.015+0.0012/2=0.0156m 为肋片假想高度,m.则 rj=0.032/2+0.0156=0.0316m; H2”=2×96×π[(0.03162-0.0162)+0.0316×0.0012]=0.47 ㎡; H2’=96×π×0.032×(0.01-0.0012)=0.085 ㎡; H2=0.47+0.085=0.555 ㎡. H1=dn·Lπ=0.026×1×π=0.08168 ㎡为每 1m 长管内表面积,㎡. 又η=( H2’+ H2”·η1)/H2 为肋片总效率; 而η1 为肋片效率, η1 的数值由 [α2/(λ·δ)]1/2·hj=[78.18/(45×0.0012)]1/2×0.0156=0.5936 与 rj/r=0.0316/0.016=1.975 查图求出: η1=0.765;那么 η=( 0.085+ 0.47×0.765)/0.555=0.8;

aspen导热油换热计算

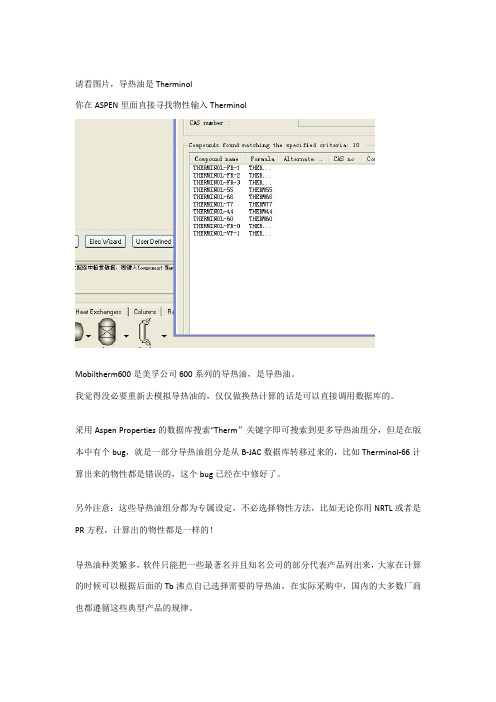

请看图片,导热油是Therminol你在ASPEN里面直接寻找物性输入TherminolMobiltherm600是美孚公司600系列的导热油,是导热油。

我觉得没必要重新去模拟导热油的,仅仅做换热计算的话是可以直接调用数据库的。

采用Aspen Properties的数据库搜索"Therm”关键字即可搜索到更多导热油组分,但是在版本中有个bug,就是一部分导热油组分是从B-JAC数据库转移过来的,比如Therminol-66计算出来的物性都是错误的,这个bug已经在中修好了。

另外注意:这些导热油组分都为专属设定,不必选择物性方法,比如无论你用NRTL或者是PR方程,计算出的物性都是一样的!导热油种类繁多,软件只能把一些最著名并且知名公司的部分代表产品列出来,大家在计算的时候可以根据后面的Tb沸点自己选择需要的导热油,在实际采购中,国内的大多数厂商也都遵循这些典型产品的规律。

下面简单介绍下导热油的分类,这样大家就清楚aspen properties软件中各个导热油组分代表的含义,Aspen软件也没用包含下述所有的导热油,但下面的介绍一定会对大家选择那种导热油组分有帮助:导热油从结构上可分为合成型与矿油型两大类。

合成型导热油又称热传导液,是以石油化工或化工产品为原料经有机合成工艺制得,是纯的或比较纯的化学品,其特点是稳定性好,使用寿命长,可再生,但其价格也相对较高。

矿油型导热油又称热传导油,是以石油某线馏分为原料,经过加工调配制成,是多种烷烃组分的混合物。

矿油型导热油的原料来源较为广泛,生产工艺简单,价格低廉,但其热稳定性和抗氧化性受其多组分物质特性的影响相对较差。

一、合成型①联苯-联苯醚。

由%联苯醚和%联苯组成,是一种共沸体系,沸点257°,最高使用温度400°。

这是美国Dow公司30年代开发的一种产品,也是使用最早、使用时间最长的产品,优点是热稳定性好,积炭倾向小,缺点是渗透性强,气味难闻,有致癌作用。

导热油锅炉、导热油炉功率换算方法

导热油锅炉、导热油炉功率换算方法本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March导热油锅炉、导热油炉功率换算方法导热油炉、导热油锅炉的功率也就是锅炉每小时产生的热量。

热水锅炉功率用MW(1MW=1000kW)或万大卡/小时(万kcal/h)表示。

蒸汽锅炉的功率又称蒸发量,就是每小时把水变成蒸汽的量:吨/小时(T/h)或公斤/小时(kg/h)。

当然也可以用MW或kW表示。

在我国,蒸发量与功率的对应关系是: 1T/h=1000kg/h==720kW=60万kcal/h=600Mcal/h。

功率的单位还有马力(Hp)和锅炉马力(BHp)。

1Hp = , 1BHp = 欧美蒸汽锅炉蒸发量标示中常注有:“at 212 ”字样,是说它的蒸发量是指212华氏度的水蒸发为212华氏度的蒸汽量,也就是100℃的水蒸发为100℃的蒸汽量。

这样1kg蒸发量相当于540kcal热量,我们把它称作“当量蒸发量”,即: 1T/h = 54万kcal/h。

由此还可推算出,锅炉马力与“当量蒸发量”的关系为: 1BHp = h。

1、锅炉蒸发量与锅炉热效率 1吨/时(t/h)≈60×104千卡(大卡)/时(kcal/h)≈兆瓦(MW)≈720K千瓦(KW)2、锅炉蒸发量与锅炉马力 1吨/时(t/h)≈锅炉马力(BHP) 3、锅炉压力工程单位与国际计量单位 1兆帕(Mpa)≈10公斤力/厘米2 (kgf/cm2) 4、兆帕与帕 1兆帕(Mpa)=106帕(pa) 1帕(pa)=(毫巴) ≈10-5公斤力/厘米2(工程大气压)(kgf/cm2)1帕(pa)≈毫米水柱(mmH2O) 5、力与重力 1公斤力(kgf)=牛顿(N) 6、热量 1千卡(大卡)(kcal)=千焦(KJ) 7、体(容)积 1立方米(m3)=1000升(L) 1升(L)=1000毫升(ML)一台10吨蒸汽锅炉,要求蒸汽供给压力1Mpa,锅炉热效率75%,所用煤低发热量5500大卡,一吨煤能产多少汽1MPa蒸汽热焓:kg耗用煤:5500/75%=一吨煤产蒸汽:1/*1000=6211kg=吨1千卡=1大卡 1卡=焦耳,1千卡=千焦耳(kJ)。

换热器计算

导热油:型号:X6D-320进口油温:180j t =℃(给定) 出口油温:160c t =℃(给定) 平均油温:170pj t =℃ 比热容: 2.46KJ/Kg p C = ℃(按平均温度170℃查表)密度:3868Kg /m ρ=(按平均温度170℃查表)体积流量:3350/V m h = 质量流量:350868=84.4/3600M V Kg s ρ==⨯热效率:η=0.75(估算)导热油(热源侧)理论出力:()0.75 2.4684.4(180160)3114p j c Q C M t t KW η=-=⨯⨯⨯-= 受热面布置:蒸汽温度:130t =℃(考虑换热所需的温差,估算额定蒸汽温度)蒸汽压力:按130℃查饱和水蒸汽表得p=0.17MPa (表压)换热温差:最大温差:max 18013050j t t t ∆=-=-=℃最小温差:min 16013030c t t t ∆=-=-=℃温差: max min max min503039.1550ln ln 30t t t t t ∆-∆-∆===∆∆℃ 换热系数:管外流体给热系数: 2.330.5 2.330.52010.12239.150.27326/(C t p W m α=∆=⨯⨯= ℃) 管外污垢热阻: 200.000176/d r m W = ℃管内污垢热阻: 20.000352/di r m W = ℃管壁热阻: 20.0380.038ln()ln()0.000066/22249.560.03820.003w w w d d r m W d λδ==⨯=-⨯-⨯ ℃ 换热管外、内表面积比:00.038 1.1880.032o i i A d A d === 管(螺纹管)内流体给热系数:0.92060.080.1120.92060.080.11260.92060.080.112860.02127()()0.02127()()()()163.9100.06050.0320.030.00180.02127()()()()10911010163.9100.0320.032i u r e i i i iwd s h v s h N P R d d a v d d ------==⨯⨯=⨯⨯⨯⨯=⨯⨯20.1416388617196/(0.032ui i N W m d λα⨯=== ℃) 换热系数:0021111207.6/(110.0001760.000066 1.1880.000352 1.1883261091o od w di i i iK A A r r r A A W m αα=++++==+++⨯+⨯ ℃)所需受热面积:223114383207.6/(39.15Q KW H m K t W m ===∆⨯ ℃) 所需布置的受热面太大,造价昂贵,且占地面积大。

换热器的热计算方法

换热器是工业过程中常用的设备,用于在两种流体之间传递热量。

换热器的热计算方法通常涉及到确定热量传递速率、传热表面积和温度变化等参数。

以下是换热器的一般热计算方法:

传热速率计算:

热传导:对于热传导,可以使用导热方程来计算热传导的速率,通常表示为q = k * A * ΔT / L,其中q是传热速率,k是材料的导热系数,A是传热表面积,ΔT是温度差,L是传热距离。

对流传热:对于对流传热,通常使用牛顿冷却定律,q = h * A * ΔT,其中q是传热速率,h 是对流传热系数,A是传热表面积,ΔT是温度差。

温差和温度计算:

确定入口和出口流体的温度,以便计算温差(ΔT)。

温差是热交换的驱动力。

温度分布:在一些情况下,需要考虑温度在换热器内的分布,通常需要使用数学模型和计算方法。

传热表面积计算:

传热表面积(A)是一个关键参数,它可以根据传热速率和温差来计算,通常使用q = U * A * ΔT,其中U是总传热系数。

U值取决于换热器的类型和结构,可通过实验测定或计算得出。

流体性质计算:

确定流体的物性参数,如密度、热导率、比热容等,以便计算传热速率和温度变化。

对于多组分混合物,需要使用混合物物性计算方法。

性能和效率计算:

根据热计算结果,可以计算换热器的性能和效率参数,如效率、热传导系数等。

需要注意的是,换热器的热计算通常需要考虑多种因素,包括传热方式、流体性质、流速、换热器类型和结构等。

根据具体的应用和情况,可能需要使用不同的计算方法和模型。

通常,工程师和热力学专家会根据具体问题的需求来选择合适的计算方法,并使用专业的软件工具来辅助热计算和设计。

导热油系统计算

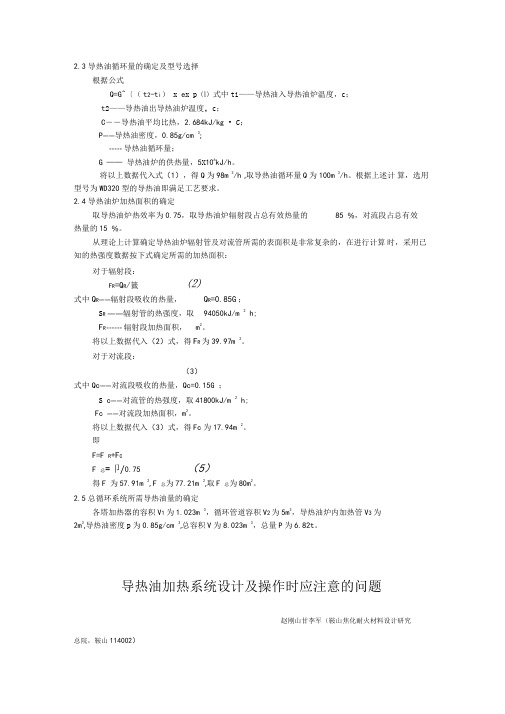

2.3导热油循环量的确定及型号选择根据公式Q=G^〔(t2-t i) x e x p ⑴ 式中ti——导热油入导热油炉温度,c;t2——导热油出导热油炉温度,c;C――导热油平均比热,2.684kJ/kg • C;P――导热油密度,0.85g/cm 3;----- 导热油循环量;G ——导热油炉的供热量,5X106kJ/h。

将以上数据代入式(1),得Q为98m 3/h ,取导热油循环量Q为100m 3/h。

根据上述计算,选用型号为WD320型的导热油即满足工艺要求。

2.4导热油炉加热面积的确定取导热油炉热效率为0.75,取导热油炉辐射段占总有效热量的85 %,对流段占总有效热量的15 %。

从理论上计算确定导热油炉辐射管及对流管所需的表面积是非常复杂的,在进行计算时,采用已知的热强度数据按下式确定所需的加热面积:对于辐射段:⑵F R=Q R/籤式中Q R――辐射段吸收的热量,Q R=0.85G;S R——辐射管的热强度,取94050kJ/m 2 h;F R------ 辐射段加热面积,m2。

将以上数据代入(2)式,得F R为39.97m 2。

对于对流段:(3)式中Qc――对流段吸收的热量,Qc=0.15G ;S c――对流管的热强度,取41800kJ/m 2 h;Fc ――对流段加热面积,m2。

将以上数据代入(3)式,得Fc为17.94m 2。

即F=F R+F CF 总=卩/0.75 (5)得F 为57.91m 2, F 总为77.21m 2,取F 总为80m2。

2.5总循环系统所需导热油量的确定各塔加热器的容积V1为1.023m 3,循环管道容积V2为5m3,导热油炉内加热管V3为2m3,导热油密度p为0.85g/cm 3,总容积V为8.023m 3,总量P为6.82t。

导热油加热系统设计及操作时应注意的问题赵刚山甘李军(鞍山焦化耐火材料设计研究总院,鞍山114002)目前,焦化行业中的不少装置已逐渐采用导热油加热技术,如炼焦配煤的加热脱湿、苯加氢、精酚装置的蒸馏供热、精蒽装置的蒸馏供热及保温和脱硫装置的熔硫釜加热等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

℃ m m2 m/s kg/ms

0.023Re0.8Pr1/3E Nuλ /d 设计 设计 S1/S2

w/m2C

39 40 41 42 43 44 45 46 47 48 49 50 51 51

横管空隙 b 管长 L 烟通面积 Fy 烟速 Wy 润周 U 当量直径 d0y 管外雷诺数 Re 传热准则 Nuy 管外换热系数 α y 污垢系数 ε 钢管热阻 R 换热系数 K 传热量 Qj 传热量计算误差 ξ 流动阻力计算 粗糙度 比值 摩擦系数 沿程长度 沿程阻力 弯头数 回弯阻力 油侧总阻力 横向节距 斜向节距 阻力系数 烟气侧阻力

设计 n0/2*L*b n0/2*2*L+n0/2*2b-b 4Fy/U wρ d0/μ 0.31Re0.6(S1/S2)0.2 Nuλ /d

m2 m m

w/m2C m2C/w λ /d w/m2C 1/(1/α 0+1/α y+1/e+1/R) w/m2C KFΔ T kw |Qj-Qc|/Qj*100 <5%

0.025 1.2 1.38 13.428064 112.675 0.0489905 12411.381 88.644899 95.89989 0.000172 13833.333 92.729155 1672.0295 0.4166189

管程

烟气侧

1 2 3 4 5 6 7 8 9 10 11 12

序号

导热油换热器计算 项目 1 换热量 Qc 2 烟气量 3 进口烟温 4 出口烟温 6 平均烟温 7 比热 8 密度 9 标况下密度 Vh t1h t2

h h h

计算公式或数据

单位 kw Nm /h ℃ ℃ ℃ kJ/kg℃ kg/Nm w/m℃ kg/ms

3 3

数值 1400 29000 430 280 355 1.132 0.566 1.295 0.053 0.00003 0.645 1771.3442 1665.0635 250 849 2.675 300 275 0.0685 0.00003 7.4 52.787589 130 30 68.197144 46 0.02 264.4 1.0151772 574590.28 0.0000152 1.1852758 2600.7268 8907.4894 0.05 0.05 1

e fi L P1 Z P2 Pf σ4fiL/d0ρ w /2E

2

-0.14

Pa

4ρ w2/2Z Pa P1+P2 Pa S1/d (s1-d)/(s2'-d) 1.5 -0.27 (3.2+0.66(1.7-φ ) )Re ζ (n2+1)ρ w2/2 Pa

0.0457 0.002285 0.0095 76.2 61849.364 122 213491.8 275341.17 2 0.547046 0.3151944 997.20273

c f c

Vcρ f Cp pj(t1 -t2 ) kw 3%损失与3%损失 kw ℃ pj 275℃ 设计

c

kg/m3 kJ/kg℃ ℃ ℃ ℃ kg/ms m3/h

CP pj 275℃ t2c λ μ Pr tfcpj (t1c+t2c)/2

f h f h

pj 275℃ pj 275℃ 275℃

对流管布置

导热油流量 Vc 大温差 Δ td 小温差 Δ tx 对数温差 Δ tm 管排数 n0 管内径 d0 传热面积 F 热油流速 W 管内雷诺数 Re 管壁温度油粘度 tw 比值 E 传热准则 管内放热系数 横管距 纵间距 比值 Nu α 0 S1 S2

(td-tx)/ln(td/tx) 设计取用 取用φ 25*2.5 设计 Vc/(3600n0F0) wρ d0/μ

t2 pj CP pj 355℃ ρ ρ λ μ Pr

h f h 0 h f h f h

pj 355℃ pj 355℃ pj 355℃ 355℃

h h h h

kg/Nm3

10 导热系统 11 粘度 12 普兰德数 烟气放热

13 烟气放热 Qh 14 导热油吸 Qc 15 导热油入口温度 t1c 16 导热油密度 17 导热油比热 18 导热油出温 19 平均油温 20 导热系统 21 粘度 22 普兰德数 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 ρ