翅片换热器热系数

板翅式换热计算

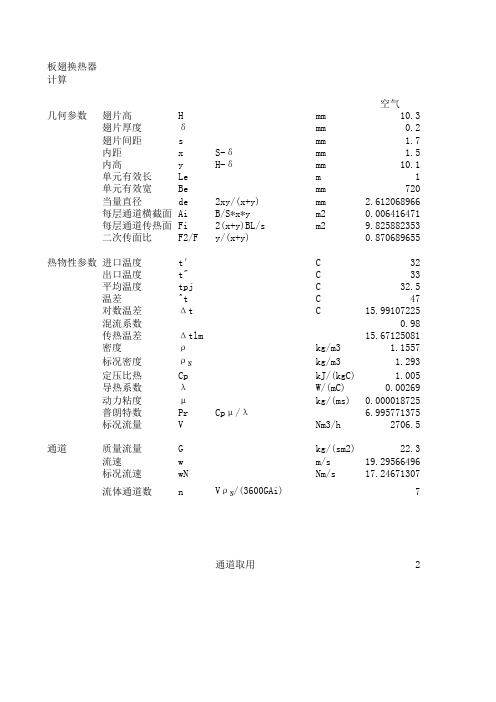

板翅换热器计算空气几何参数翅片高H mm10.3翅片厚度δmm0.2翅片间距s mm 1.7内距x S-δmm 1.5内高y H-δmm10.1单元有效长Le m1单元有效宽Be mm720当量直径de2xy/(x+y)mm 2.612068966每层通道横截面Ai B/S*x*y m20.006416471每层通道传热面Fi2(x+y)BL/s m29.825882353二次传面比F2/F y/(x+y)0.870689655热物性参数进口温度t′C32出口温度t"C33平均温度tpj C32.5温差^t C47对数温差Δt C15.99107225混流系数0.98传热温差Δtlm15.67125081密度ρkg/m3 1.1557标况密度ρN kg/m3 1.293定压比热Cp kJ/(kgC) 1.005导热系数λW/(mC)0.00269动力粘度μkg/(ms)0.000018725普朗特数Pr Cpμ/λ 6.995771375标况流量V Nm3/h2706.5通道质量流量G kg/(sm2)22.3流速w m/s19.29566496标况流速wN Nm/s17.24671307流体通道数n VρN/(3600GAi)7通道取用2传热计算翅片定性尺寸b H/2m0.0103雷诺数Re deG/μ3110.768381传热因子lnj-4.483948079柯尔朋数j H exp(lnj)0.011288756摩擦因子f0.052308849膜换热系数αjPr-2/3CpG w/(m2C)69.1660984铝翅导热系数λf w/(mC)236翅片效率m√2α/λδ1/m54.13655772mb0.557606544压缩空气30.321.72.71720 2.0863636360.00165243.168 0.613636364803557.531.0681.2931.0050.00288 0.000019925 6.95299479254.1320 18.7265917615.46790411锯齿翅片Re=(300~ 7500)1lnj=-2.64136e ^-2(lnRe)^ 3+0.5558 43(lnRe) ^2-4.09241( lnRe)+6. 21681lnf=0.13 2856(lnRe)^2-2.28042( lnRe)+6. 796340.0015多孔翅片Re=(400~ 10000)2094.21695lnj=-9.544151 e^-2(lnRe)^ 3+2.1376 07(lnRe) ^2-15.92678 (lnRe)+3 4.57583-4.385406988lnf=-6.736098 e-2(lnRe)^ 3+1.5651 91(lnRe) ^2-12.31399 (lnRe)+2 8.798060.012457817平直翅片Re=(400~ 10000)0.056526416lnj=0.10 3109(lnRe)^2-1.91091( lnRe)+3. 21168.73691956lnf=0.10 6566(lnRe)^2-2.12158( lnRe)+5. 8250544.06496218 0.066097443。

不同翅片形式管翅式换热器流动换热性能比较

不同翅片形式管翅式换热器流动换热性能比较摘要:随着制冷空调行业的发展,人们已经把注意力集中在高效、节能节材的紧凑式换热器的开发上,而翅片管式换热器正是制冷、空调领域中所广泛采用的一种换热器形式。

对于它的研究不仅有利于提高换热器的换热效率及其整体性能,而且对改进翅片换热器的设计型式,推出更加节能、节材的紧凑式换热器有着重要的指导意义。

由于翅片管式换热器在翅片结构形式和几何尺寸的不同,造成其换热性能和阻力性能上的极大差异。

本文概述目前国内外空调制冷行业中的普遍采用的几种不同翅片类型(平直翅片、波纹翅片、开缝翅片、百叶窗形翅片)的换热及压降实验关联式及其影响因素,对不同翅片形式的管翅式换热器的换热及压降特性的实验关联式进行总结,并对不同翅片的流动换热性能进行了比较。

正确地选用实验关联式及性能指标,将对翅片管式换热器的优化设计及其制造提供可靠的依据。

关键词:翅片形式;管翅式;换热器;关联式;流动换热性能Study on heat transfer and flow characteristics of fin-and-tube heat exchangers with various fintypesAbstract:With the development of refrigeration and air conditioning, high efficiency, energy saving and material saving compact type of heat exchanger is development, as one kind of compact heat exchanger, fin-and-tube heat exchanger has a wide application in future. It is necessary to develop compact heat exchanger which is more energy saving and material saving to improve the heat exchanger thermal efficiency and the overall performance of heat transfer.This paper summaries the heat transfer and pressure drop correlations of different fin surfaces, and the corresponding influencing factors. The heat transfer and friction characteristic of these kinds of fin types are compared, and the results show the difference of these fin types. The appropriate correlation and evaluation criterion will provide reliable foundation to the design and optimization of compact heat exchangers.Key words:Fin-and-tube heat exchanger; Heat transfer and flow characteristics; Experimental correlations; Comparison目录1 绪论 (2)1.1课题背景及研究意义 (3)1.2管翅式换热器简介 (3)1.3管翅式换热器的特点 (4)1.4 管翅式换热器的换热过程 (4)1.5研究现状 (5)1.5.1国外实验及模拟研究进展 (5)1.5.2国内研究现状和数值模拟 (6)1.5.3管翅式换热器及发展趋势 (8)1.6 管翅式换热器的不同形式的翅片研究现状 (9)2影响翅片换热和压降性能的主要结构因素 (11)2.1翅片间距对换热特性和压降特性的影响 (12)2.2管排数对换热特性和压降特性的影响 (12)2.3管径对换热特性和压降特性的影响 (13)2.4管间距对换热特性和压降特性的影响 (13)3.不同翅片经验关系式总结及比较 (14)3.1 平直翅片经验关系式的总结 (14)3.2 波纹翅片经验关系式的总结 (18)3.3 百叶窗翅片经验关系式的总结 (23)3.4 开缝翅片经验关系式的总结 (26)4.四种翅片经验关系式比较 (31)结论 (38)参考文献 (40)致谢 (44)1 绪论1.1课题背景及研究意义换热器是国民生产中的重要设备,其应用遍及动力、冶金、化工、炼油、建筑、机械制造、食品、医药及航空等各工业部门。

翅片管换热器传热计算

翅片管换热器传热计算摘要:换热器传热壁两侧流体的传热膜系数相差较大时,换热器的总传热系数将主要取决于较小的流体的传热系数,为了提高换热器的传热能力,可在传热膜系数小的一侧加翅片管。

影响翅片管表面强化传热的主要因素是翅片高度、翅片节距以及翅片材料的导热系数等,而翅片管翅根直径、管束的纵向节距和横向节距对翅片侧流体的流动阻力的影响很大。

翅片侧流体通过管排的压力降与翅片管纵向管排数成正比,而当纵向管排数大于4排时,管排数量对传热系数没有明显影响。

关键词:翅片效率;努塞尔数;传热系数;压力降换热器传热壁两侧流体的传热膜系数相差较大时,换热器的总传热系数将主要取决于较小的流体的传热系数。

为了提高换热器的传热能力,可在传热膜系数小的一侧加翅片。

如一侧流体是传热膜系数较小的气体,另一侧是传热膜系数较大的液体,这时就可以在传热膜系数较小的气体一侧加装翅片。

1计算条件一台翅片管换热器,管程走导热油,设计温度278℃。

壳程走空气,温度从20℃升到180℃,空气的流量为60kg/s,壳程的压降控制在600Pa以下。

2计算方法2.1计算翅片管的传热面积和流动通道翅片的表面积翅片之间的管表面积翅片管总表面积A=AF+AW=5242.8589+359.68682=5602.5457 m2由于P<x,则穿过nt根管的最小流动面积为:Smin=2ntL(x-P3)=2×26×6.8×(0.1369356-0.0917878)=15.964262m22.2计算翅片管的传热系数Vmax=M/(Sminρ)=60/(15.964262×0.9)=4.1759944m/sRe=VmaxDrρ/μ=4.1759944×0.038×0.9/0.000022=6491.7731Pr=cpμ/λ=1021.6×0.000022/0.031=0.7250065由于l/Dr=0.018/0.038=0.47,翅片管为高翅管,则努塞尔数:管排平均传热系数2.3翅片管传热方程管壁温度与流体温度的温差:换热器需要的换热量:Q=MCp(T2-T1)=60×1021.6×(180-20)=9807360 J/sQ计>Q,换热器满足要求。

翅片式换热器计算

3.25 m/s 1.1465 5.606430964 6.4277731 23.64301807 0.003290895 153.6100197 1.0194925 m^3/s 3670.173 m^3/h 17.10596081

换热量的计算 风侧换热量

求解tw 47.7

66.53893573 248.5431069 10.78591376 239.4472855

1948.854032

内螺纹修正系数

固定参数 固定参数 固定参数

总的换热量

假定

222.6884456 2.038985

风侧换热量

cp(kJ/(kg*K)) 1.005 1.005

λ×102(W/(m*K)) 2.67 2.76

设计基本参数 冷凝温度

盘管基本参数 管排数 每排管的管数量 每英寸的翅片数量 每根铜管的长度

换热器结构计算 传热管直径do 传热管壁厚δ 流动方向管间距s1 排间距s2 片厚δ 翅片间距Sf 翅片根部外沿直径db 每米翅片侧外表面积af 每米翅片间基管外表面积ab 每米翅片侧总表面积aof 铜管内径di 每米长管内面积ai 每米长管外面积ao 每米管平均直径处的表面积 肋化系数τ 肋通系数α 迎风风速w 净面比ε 最窄截面风速Wmax 空气侧表面传热系数 沿气流方向翅片长度b 当量直径de 雷诺系数Re b/de A c n m α0

C m ψ n λ α0

50 ℃

9 rows 19 条 13 FIN 0.65 m

0.009525 m 0.00035 m 0.0254 m 0.02200 m 0.000115 m 0.00195 m 0.009755 m 0.495457975 m^2 0.02882783 m^2 0.524285806 m^2 0.008825 m 0.027724555 m^2 0.0306307 m^2 0.0291706 18.91052215 20.64117345

煤油翅片管换热器设计计算

30

初选壳侧传热系数

31

估算壳侧传热面积

32

管子材料及规格

33

基管外径

34

基管内径

35

管程内煤油的流速

36

管程所需流通截面

37

每程总管数

△tm

℃

K′ W∕(m2·℃)

F′

m2

mm

do

m

di

m

ω2

m/s

At

m2

n

根

38

所需管程数

Np

-

估

算 39

每根管长

l

m

传 40

管子排列方式

-

热 41

管中心距

s

mm

面 42

62

迎风面积

AF

m2

63

设计迎风面积

64

管内实际流速

65

风机校正系数

AF′

m2

ω t2

m/s

Φ

-

66

管外对流换热系数

ho

W/(㎡·℃)

67

校

核

计 算

68

69

煤油的雷诺数

Re

-

管内对流换热系数

hi

W/(㎡·℃)

污垢热阻

Rfi,Rfo ㎡·℃/W

70

管壁热阻

Rw

㎡·℃/W

71

校核传热系数

72

传热系数绝对误差

由表2.2 由表2.2 sp=scos30° sn=ssin30° 查表3.7 图3.69选择 nt=n/N 查表3.12 F=(F'f+F'b)η *l*n*Np δF=(F0-F')/F0

风冷翅片式换热器计算

K=

33.00000

输入

最高冷凝温度℃

tkmax=

65.00000

二、冷凝器热力计算求解

冷凝器热负荷KW

Qk=

184.20000

风冷冷凝器传热面积m2

F=

666.86859

冷凝风量kg/s

Gk=

19.29301

冷凝风量m3/h

Gk=

83345.79733

三、风冷冷凝器基本尺寸参数

换热器器水平管间距m

A=

0.02170

换热器垂直管间距m

B=

0.02500

换热管管径m

D=

0.01000

换热管内径m

D1=

0.00900

片 单距 根换m 热管空气侧换热面积

d=

m2/m

Fd=

0.00200 0.51860

输入

单根换热管氟侧换热面积m2/m

Fn=

0.02826

单根换热管氟侧通流面积m2

Fds=

0.00006

风冷冷凝器换热参数计算

一、冷凝热计算输入参数

压缩机型号

输入

制冷量KW

Qo=

139.50000

输入

压缩机输入功率KW

Ni=

44.70000

输入

压缩机排气量kg/h

Gk=

输入

冷凝温度℃

tk=

49.00000

蒸发温度℃

to=

3.50000

过热度℃

tr=

3.50000

过冷度℃

tg=

5.00000

室外环境干球温度℃

换热管肋化系数

τ=

18.35103

二、换热器物理参数计算

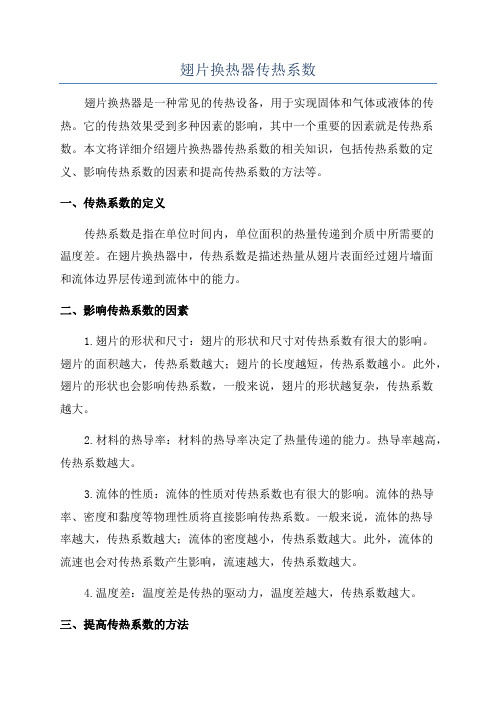

翅片换热器传热系数

翅片换热器传热系数翅片换热器是一种常见的传热设备,用于实现固体和气体或液体的传热。

它的传热效果受到多种因素的影响,其中一个重要的因素就是传热系数。

本文将详细介绍翅片换热器传热系数的相关知识,包括传热系数的定义、影响传热系数的因素和提高传热系数的方法等。

一、传热系数的定义传热系数是指在单位时间内,单位面积的热量传递到介质中所需要的温度差。

在翅片换热器中,传热系数是描述热量从翅片表面经过翅片墙面和流体边界层传递到流体中的能力。

二、影响传热系数的因素1.翅片的形状和尺寸:翅片的形状和尺寸对传热系数有很大的影响。

翅片的面积越大,传热系数越大;翅片的长度越短,传热系数越小。

此外,翅片的形状也会影响传热系数,一般来说,翅片的形状越复杂,传热系数越大。

2.材料的热导率:材料的热导率决定了热量传递的能力。

热导率越高,传热系数越大。

3.流体的性质:流体的性质对传热系数也有很大的影响。

流体的热导率、密度和黏度等物理性质将直接影响传热系数。

一般来说,流体的热导率越大,传热系数越大;流体的密度越小,传热系数越大。

此外,流体的流速也会对传热系数产生影响,流速越大,传热系数越大。

4.温度差:温度差是传热的驱动力,温度差越大,传热系数越大。

三、提高传热系数的方法1.选择合适的翅片形状和尺寸:选择合适的翅片形状和尺寸是提高传热系数的关键。

一般来说,翅片的形状越复杂,表面积越大,传热系数越大。

此外,选择合适的翅片长度也是提高传热系数的重要手段。

2.优化翅片材料:选择高热导率的材料可以有效提高传热系数。

例如,铜和铝等金属具有较高的热导率,可以用于制造翅片。

3.提高流体的流速:提高流体的流速是提高传热系数的有效方法之一、通过增加流体的流速,可以增加传热表面的对流传热,从而提高传热系数。

4.优化流体的物理性质:选择具有较高热导率、较小密度和较小黏度的流体可以提高传热系数。

此外,增加流体的温度也可以提高传热系数。

五、总结翅片换热器传热系数是实现有效传热的关键因素之一、影响传热系数的因素包括翅片的形状和尺寸、材料的热导率、流体的性质和温度差等。

翅片式换热器计算

ቤተ መጻሕፍቲ ባይዱ凝器进出口空气参数 Q0 系数φ0 Qk 室外干球温度ta1 进出口温差 出风温度ta2

空气平均温度

对数平均温差θm 比热容Cpa 运动粘度ν 热导率 密度ρ 冷凝器外表面效率 铝翅片热导率 肋片当量高度h 翅片特性参数m 翅片效率ηf 冷凝器外表面效率ηo 管内换热系数 物性集合系数B 传热系数 总传热系数 r0 rb 铜管导热率 第一系数 第二系数 第三系数 Ko 传热面积Aof 换热量

0.31369 m^2 197.9734073

3.25 m/s 1.1465 5.606430964 6.4277731 23.64301807 0.003290895 153.6100197 1.0194925 m^3/s 3670.173 m^3/h 17.10596081

换热量的计算 风侧换热量

a*106(m2/s) 22.9 24.3

μ*106(kg/(m*s)) 18.6 19.1

ν*106(m2/s) 16

16.96

Pr

0.701 0.699

计算风速 迎风面积 翅片宽度b 假定风速 35度时空气密度ρa 最窄截面风速Wmax ρa*Wmax (ρa*Wmax)1.7 最窄截面当量直径 静压 单片盘管单元的风量 风机风量 校核气温差

15 1.318 19.77

35 ℃ 19 ℃ 16 ℃ 25.5 ℃ -23.22 ℃ 1.005 0.000015568 0.026295 1.1465

3.25 m/s 0.579691433 5.606430964 m/s

0.197973407 m 0.003290895 m 1185.134493 60.15792878 0.010278544 1.075567722 0.84704233 -0.185189241 16.60481175 21.91835151

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

翅片换热器传热系数

ABRAHAM LAPIN and W. FRED SCHURIG

I Polytechnic Institute of Brooklyn, Brooklyn 1, N. Y.

许多方程来源于实验数据,同时提出了有交叉流动的热交换器的设计。

对关于换热器行数

的总传热影响,进行了图示作为参考.

翅片管在热交换器中的使用有了迅速增长。

当内部传热系数比外面的系数极大时,它经常被实际增加一定数量的外表面来为低外系数进行补偿。

许多研究人员都对翅片管的传热进行研究。

因为对可能的翅片类型的安排有非常大的数量,大多数研究都局限于特定条件。

实验设备与程序

设备金属板材风管横截面为 30x12 3/4 英寸。

上部是固定的,但较低的部分,可提高或降低

容纳一个可变数目的排。

这下部分(进口)进行拟合有5英寸空气校正叶片可助均匀分布的空气线圈。

传热表面(台风的空气调节股份有限公司)。

每个单元有八个翅片管manifolded 在一起以并行方式进行。

5 / 8英寸 0.dx0.025英寸铜管

11/2英寸 0.dx0.018英寸轧花

8每英寸,30英寸翅翅片长度

Ao/Ai=16.30,Ao=2.44平方英尺

翅片管直径= 2.4

1.248平方英尺,空气流面积最小

这些铝管的用途,则被关在一个长方形的30×12 3/4英寸的帧。

一个3/4设备橡胶障板安放在沿

一侧的框架。

翅片管相邻本遮光罩一个侧和框架本身上另一边。

该框架结构允许一个交错管的安排通过简单地转弯连续排对单位180度的另一个。

一台吹风机提供空气供给在逆流而上空调管道内结束。

测量 水流量用校准过的转子流量计。

空气流量是用一个托马斯米测量,其中包括四个帧开口用1.134 镍铬合金 欧姆/英尺,有一个总电阻每一个约25欧姆。

流动的空气用仪表测量通过一系列的圆盘和圆环折流板顺流混合。

温度进行了测量精确温度计刻度为0.1 C 。

每一个温度计的位置了经过精心挑选的,确保读出正确的总体温度。

一系列的运行是由1到8步骤在一个单元中。

这在试管被水平和安排一个三角形的场地:1 1/2-inch 水平和垂直距离管-Le. 1.5X1.677英寸,三角形场地。

所有的管道都是相连的,所以只有一个水程。

水联系之间是这样的空气和水逆向流动。

程序 热水用泵送进管中,同时冷空气穿过翅片。

水流量和温度维持在恒定的9000(磅/小时)和50度,它给出一种管程雷诺数超过20000。

管外的空气流速各在1100 - 5000英镑每小时之间,给人们提供了一种基于最小的通流面积3至15英尺/秒。

在室温下空气进入导管。

两个完全独立的流动进行着。

所有实验结果可再生的有4%。

一系列等温压力损耗测量使用一至八行被独立的传热。

流动的空气温度通过翅片管时68度。

和流量从1200到4500磅每小时。

给雷诺数范围2200到8500。

压力损失用一个倾斜的水压计测量。

计算和结果

p 12p 2l m WC (T - T ) = c (t - t ) =UA t ω∆

12p 2l ()

c (t - t )p m m WC T T U A t A t ω-==∆∆

111'11i i si i av so o o o

L UA h A h A kA h A h A =++++ 111'11U o o o i i si i av so o A A A L h A h A k A h h =++++

0.80.3

0.0225()(Re)(Pr)i h k D =

0.8

0.2

(10.01)160()i i t V h d +=

11fouling factor o si i so A h A h +=

av L'A = resistance of tube wall k A

eff o f A =A'+eA

11tanh a e a =

12

111a = L (h/6kb )

Re Pr b c Nu a =

hD ()()k p b c C DG a k μμ=

Re

b o h a =

2A De=B π 111'11U o o o o i i av si i so A A A L h h A k A h A h =----

211()t p A F LMTD U c t t ω⨯⨯=⨯-

110o si i so A h A h +=

o av

A L' = 0.000468 hr. sq. ft.k A F./B.t u. negligible ≈

eff o A = A ' + A ι

21(')11()o f o o p i i

A A LMTD A h wc t t h A +⨯=--

1116.30o i h U h =- 表I 显示计算结果。

图1和2代表三到六行的所有数据。

图3所示的是一个外薄膜热传递系数vs 的图。

空气雷诺数一到八行。

实际资料没有图,以消除混淆。

最好的直线如图3通过选择点的方法获得。

表Ⅱ总结了图3线条的方程。

压力损失的结果可以概括如下:当2200 <Re < 5000 ,f = 0.075±20%和当5000 <Re< 8500,f = 0.075±7%。

讨论的结果

理想的情况是,雷诺指数在表达式h0=aReb 应该从0增加到1随着湍流从0(1 00%流线型)增加100%。

在实际的情况下,然而,指数b 通常大于0和小于1。

这项工作的结果被证明了如图3和表Ⅱ。

b 从0.46到 0.95分别从一到八行。

因此每排有些湍流;然而,即使在更高空气流动最大湍流也不可能得到的。

湍流逐渐随着行数的增加而增加。

当达到八行时,湍流即使是在低端也完整。

传热系数在低雷诺数随着越来越多的行数减小(图3和4)。

这个异常可能是由于这样的事实:尽管扰动的程度不同,相同的水力半径仍被用于所有情况。

液压半径只有在湍流流动时可靠。

使用一个取决于扰动程度的变量修正因素可有效消除这种异常现象。

然而,与詹姆逊相关的翅片管等效直径在图3或

表Ⅱ公式使用将得到正确的设计。

结论

交错行数对于空气通过表面延伸管(翅片管)流动时的平均外热传递系数的影响已经进行了实验验证。

当传热系数被称为雷诺数的函数,雷诺数提高的幂数和比值常数随著行数变化。

一个通用的相关性已被发展出来。

外面的传热有关系数、雷诺数、行数:1(0.390.07)00.13(0.630.01)Re N N h N -+=-

这个方程最大的偏离是35%,平均偏差±4.5%。

在图3所示曲线或列于表Ⅱ的方程可用于作为设计目标。

虽然这种工作的结果适用已用过的翅片管的类型和有效的实验范围(1600 <

Re < 11000),但只要翅片管直径的比例以2或8到10鳍每英寸,人们相信类似的结果将会获得其他类型和尺寸的翅片,。

作者感谢台风的空气空调有限公司,公司、布鲁克林. N. Y.,在这项工作中传热面上的供应, 布鲁克林职业技术学院的实验室的化学工程工作人员一直的帮助, 和D. E.马克对这篇文章出版之前的建设性观点。