翅片式换热器计算

举例说明翅片管换热器换热面积的计算方式

举例说明翅片管换热器换热面积的计算方式

翅片管的传热原理用普通的圆管(光管)组成的热交换器,在很多情况下,管外流体和管内流体对管壁的换热系数是不一样的。

所谓换热系数,是指单位换热面积,单位温差(流体与壁面之间的温差)时的换热量,它代表流体和壁面之间的换热能力的大小。

翅片管换热器的设计工艺中,一台翅片管的换热面积就是每根翅片管换热面积的总和。

知道了翅片管的换热面积,就能有效的清楚每台翅片管换热器的换热面积为多少。

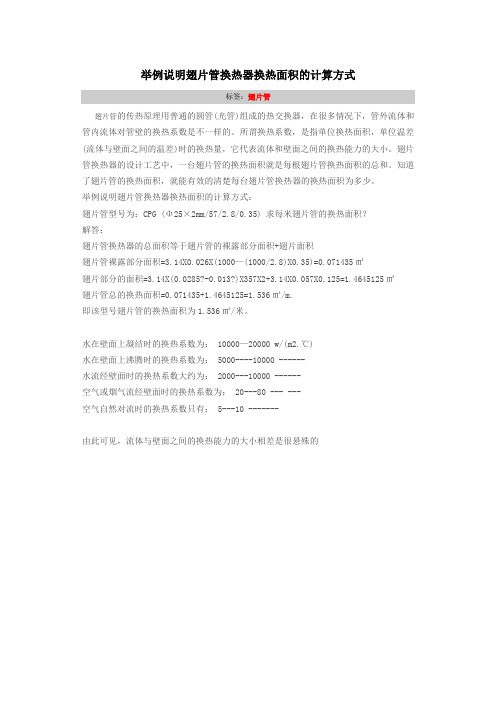

举例说明翅片管换热器换热面积的计算方式:

翅片管型号为:CPG (Φ25×2mm/57/2.8/0.35) 求每米翅片管的换热面积?

解答:

翅片管换热器的总面积等于翅片管的裸露部分面积+翅片面积

翅片管裸露部分面积=3.14X0.026X(1000—(1000/2.8)X0.35)=0.071435㎡

翅片部分的面积=3.14X(0.0285?-0.013?)X357X2+3.14X0.057X0.125=1.4645125㎡

翅片管总的换热面积=0.071435+1.4645125=1.536㎡/m.

即该型号翅片管的换热面积为1.536㎡/米。

水在壁面上凝结时的换热系数为: 10000—20000 w/(m2.℃)

水在壁面上沸腾时的换热系数为: 5000----10000 ------

水流经壁面时的换热系数大约为: 2000---10000 ------

空气或烟气流经壁面时的换热系数为: 20---80 --- ---

空气自然对流时的换热系数只有: 5---10 -------

由此可见,流体与壁面之间的换热能力的大小相差是很悬殊的。

翅片管工艺计算公式

翅片管工艺计算公式翅片管的工艺计算公式主要包括传热面积计算、翅片参数计算、翅片管的传热系数计算等内容。

下面将详细介绍这些内容。

首先是传热面积计算。

传热面积是翅片管传热的基础参数,其大小直接影响着翅片管的传热效率。

传热面积的计算公式为:\[A = n \times \pi \times D \times L\]其中,A为传热面积,n为翅片管的数量,D为翅片管的外径,L为翅片管的长度。

通过这个公式,可以计算出翅片管的传热面积,为后续的工艺计算提供基础数据。

其次是翅片参数的计算。

翅片的设计参数包括翅片的宽度、高度、间距等,这些参数的选择对翅片管的传热性能有着重要影响。

翅片参数的计算公式为:\[P = \frac{1}{\sqrt{\frac{1}{h} \times \frac{2t}{k} \times \tanh{mL}}}\]其中,P为翅片的间距,h为流体的对流传热系数,t为翅片的厚度,k为翅片的导热系数,L为翅片的长度,m为翅片的形状系数。

通过这个公式,可以计算出翅片的间距,从而确定翅片的设计参数。

最后是翅片管的传热系数计算。

传热系数是衡量翅片管传热性能的重要参数,其大小取决于翅片管的结构和工艺参数。

传热系数的计算公式为:\[Nu = \frac{hD}{k}\]其中,Nu为翅片管的对流传热系数,h为流体的对流传热系数,D为翅片管的外径,k为流体的导热系数。

通过这个公式,可以计算出翅片管的传热系数,从而评估翅片管的传热性能。

通过以上的工艺计算公式,可以对翅片管的传热性能进行准确的计算和分析,为翅片管的设计和制造提供科学依据。

下面将结合一个实际案例,介绍如何应用这些工艺计算公式。

假设某工厂需要设计一台换热器,其传热介质为水,流体的对流传热系数为1000 W/m2·K,翅片管的外径为20mm,长度为2m,翅片的厚度为1mm,导热系数为200 W/m·K,形状系数为0.5。

现需要计算翅片管的传热面积、翅片参数和传热系数。

翅片管换热器最佳回路长度的仿真计算

翅片管换热器是一种常用的换热设备,在工业生产中广泛应用。

翅片管换热器的性能直接影响着工业生产的效率和经济效益。

研究翅片管换热器的最佳回路长度对于提高换热器的性能具有重要意义。

本文将针对翅片管换热器最佳回路长度进行仿真计算研究,以期为工程实践提供参考。

一、研究背景1. 翅片管换热器的作用翅片管换热器是一种利用管外翅片增加换热面积,增强传热强度的换热设备。

它将换热管外覆上一层或多层翅片,使翅片与管壁之间形成夹层,通过翅片和管壁的传热,实现换热器的换热过程。

翅片管换热器通过改变管道内、外流体的流动状态,以达到提高传热效果的目的。

2. 最佳回路长度的重要性翅片管换热器的性能受到很多因素的影响,其中最佳回路长度是一个关键的参数。

最佳回路长度能够使流体在换热器内获得最佳的热交换效果,从而提高换热器的换热效率。

研究最佳回路长度对于提高换热器的性能至关重要。

二、研究内容本研究旨在通过仿真计算的方式,研究翅片管换热器的最佳回路长度。

具体研究内容包括以下几个方面:1. 建立翅片管换热器的数学模型我们将建立翅片管换热器的数学模型,包括流体流动方程、换热方程和能量方程等。

通过建立数学模型,我们可以对翅片管换热器的换热过程进行定量分析。

2. 确定影响最佳回路长度的因素我们将确定影响最佳回路长度的因素,包括流体流速、管道尺寸、翅片结构等。

通过分析这些因素,我们可以找到影响最佳回路长度的关键因素,并确定优化的方向。

3. 进行仿真计算在确定影响最佳回路长度的因素后,我们将利用计算机软件进行仿真计算。

通过改变不同的参数值,我们可以得到不同条件下的最佳回路长度,并对其进行分析和比较。

4. 结果分析与讨论我们将对仿真计算结果进行分析与讨论。

通过对结果的分析,我们可以得出最佳回路长度的影响规律,并对其进行深入的讨论,为工程实践提供可靠的参考依据。

三、结论通过以上研究内容的开展,我们期望能够得出翅片管换热器的最佳回路长度的仿真计算结果,并对其进行深入的分析与讨论。

煤油翅片管换热器设计计算

30

初选壳侧传热系数

31

估算壳侧传热面积

32

管子材料及规格

33

基管外径

34

基管内径

35

管程内煤油的流速

36

管程所需流通截面

37

每程总管数

△tm

℃

K′ W∕(m2·℃)

F′

m2

mm

do

m

di

m

ω2

m/s

At

m2

n

根

38

所需管程数

Np

-

估

算 39

每根管长

l

m

传 40

管子排列方式

-

热 41

管中心距

s

mm

面 42

62

迎风面积

AF

m2

63

设计迎风面积

64

管内实际流速

65

风机校正系数

AF′

m2

ω t2

m/s

Φ

-

66

管外对流换热系数

ho

W/(㎡·℃)

67

校

核

计 算

68

69

煤油的雷诺数

Re

-

管内对流换热系数

hi

W/(㎡·℃)

污垢热阻

Rfi,Rfo ㎡·℃/W

70

管壁热阻

Rw

㎡·℃/W

71

校核传热系数

72

传热系数绝对误差

由表2.2 由表2.2 sp=scos30° sn=ssin30° 查表3.7 图3.69选择 nt=n/N 查表3.12 F=(F'f+F'b)η *l*n*Np δF=(F0-F')/F0

风冷翅片式换热器计算

K=

33.00000

输入

最高冷凝温度℃

tkmax=

65.00000

二、冷凝器热力计算求解

冷凝器热负荷KW

Qk=

184.20000

风冷冷凝器传热面积m2

F=

666.86859

冷凝风量kg/s

Gk=

19.29301

冷凝风量m3/h

Gk=

83345.79733

三、风冷冷凝器基本尺寸参数

换热器器水平管间距m

A=

0.02170

换热器垂直管间距m

B=

0.02500

换热管管径m

D=

0.01000

换热管内径m

D1=

0.00900

片 单距 根换m 热管空气侧换热面积

d=

m2/m

Fd=

0.00200 0.51860

输入

单根换热管氟侧换热面积m2/m

Fn=

0.02826

单根换热管氟侧通流面积m2

Fds=

0.00006

风冷冷凝器换热参数计算

一、冷凝热计算输入参数

压缩机型号

输入

制冷量KW

Qo=

139.50000

输入

压缩机输入功率KW

Ni=

44.70000

输入

压缩机排气量kg/h

Gk=

输入

冷凝温度℃

tk=

49.00000

蒸发温度℃

to=

3.50000

过热度℃

tr=

3.50000

过冷度℃

tg=

5.00000

室外环境干球温度℃

换热管肋化系数

τ=

18.35103

二、换热器物理参数计算

翅片式换热器计算

ቤተ መጻሕፍቲ ባይዱ凝器进出口空气参数 Q0 系数φ0 Qk 室外干球温度ta1 进出口温差 出风温度ta2

空气平均温度

对数平均温差θm 比热容Cpa 运动粘度ν 热导率 密度ρ 冷凝器外表面效率 铝翅片热导率 肋片当量高度h 翅片特性参数m 翅片效率ηf 冷凝器外表面效率ηo 管内换热系数 物性集合系数B 传热系数 总传热系数 r0 rb 铜管导热率 第一系数 第二系数 第三系数 Ko 传热面积Aof 换热量

0.31369 m^2 197.9734073

3.25 m/s 1.1465 5.606430964 6.4277731 23.64301807 0.003290895 153.6100197 1.0194925 m^3/s 3670.173 m^3/h 17.10596081

换热量的计算 风侧换热量

a*106(m2/s) 22.9 24.3

μ*106(kg/(m*s)) 18.6 19.1

ν*106(m2/s) 16

16.96

Pr

0.701 0.699

计算风速 迎风面积 翅片宽度b 假定风速 35度时空气密度ρa 最窄截面风速Wmax ρa*Wmax (ρa*Wmax)1.7 最窄截面当量直径 静压 单片盘管单元的风量 风机风量 校核气温差

15 1.318 19.77

35 ℃ 19 ℃ 16 ℃ 25.5 ℃ -23.22 ℃ 1.005 0.000015568 0.026295 1.1465

3.25 m/s 0.579691433 5.606430964 m/s

0.197973407 m 0.003290895 m 1185.134493 60.15792878 0.010278544 1.075567722 0.84704233 -0.185189241 16.60481175 21.91835151

翅片管传热计算公式

翅片管传热计算公式翅片管传热是工程中常见的一种传热方式,通过翅片管的表面积增大,从而增加传热面积,提高传热效率。

翅片管传热计算公式是用来计算翅片管传热效率的重要工具,下面我们将详细介绍翅片管传热计算公式的推导和应用。

1. 翅片管传热原理。

翅片管传热是利用翅片管的翅片增加传热面积,从而提高传热效率的一种传热方式。

翅片管通常用于换热器、冷凝器等设备中,通过增加翅片的数量和面积,可以有效提高传热效率,降低设备的体积和成本。

2. 翅片管传热计算公式的推导。

翅片管传热计算公式的推导是基于传热学的基本原理和热传导方程。

在翅片管传热过程中,热量从管壁传递到翅片上,再由翅片传递到周围的介质中,因此翅片管传热可以看作是一维热传导问题。

根据传热学的基本原理和热传导方程,可以推导出翅片管传热计算公式。

翅片管传热计算公式的推导涉及到热传导方程、热传导系数、翅片管的几何形状等多个因素,具体推导过程比较复杂,这里就不展开讨论了。

感兴趣的读者可以参考相关的传热学教材和论文进行深入学习。

3. 翅片管传热计算公式的应用。

翅片管传热计算公式的应用是工程实际中的重要问题。

在工程设计和优化过程中,需要准确地计算翅片管的传热效率,从而选择合适的翅片管参数和优化设备结构。

翅片管传热计算公式的应用涉及到多个因素,包括翅片管的材料、几何形状、传热系数等。

在实际应用中,通常需要根据具体的工程条件和要求来选择合适的翅片管传热计算公式,进行计算和分析。

4. 翅片管传热计算公式的改进。

目前,翅片管传热计算公式的研究仍在不断深入。

随着传热学理论的发展和工程实践的需求,翅片管传热计算公式的改进是一个重要的研究方向。

翅片管传热计算公式的改进可以从多个方面进行,包括考虑非定常传热、多相传热、传热界面的影响等。

通过改进翅片管传热计算公式,可以更准确地预测翅片管的传热效率,为工程设计和优化提供更可靠的依据。

5. 结语。

翅片管传热计算公式是工程中重要的传热计算工具,它的准确性和可靠性直接影响到工程设备的传热效率和性能。

翅片管式热交换器的ε-NTU法换热量计算公式以及在空调机开发中的应用

代 汁 " :

. { K ·△ ,

t3、

去 + + t+ 1 m0+ 鲁 t

77

Articles

论文

为了吏简单地表 示,人们引入传 热单元数NTU这个无

(5)

量 纲 量。 Ⅳ7' 。 /(G ·Cpa)

(9)

根据计算式 (1)、(2)、(3)的中的任何一个计算式 ,

一 )

(2)

(3)迥j==J: 的热迎过 ( 自 韬 9I、f g{!bl 攮 i:)

” 咎 , =().095mm、 ¨”71{r) =1.5ram、N ” ”数 565:

翘 "翻 “ ( =( ·d + ·I,=10 186mnl: 翘 ” ,J,=Ⅳ,Ss=508nl lll:

NTU的物理 意义为流体总热导和流体热容量 之比。将

均可 以进行热交换器的热交换量计算。根据能量守恒 定律, 式 (9)代入式 (8),得到:

在稳 定时,该三个计算 式得 到的Q、Q 是相等的。因此 ,如

s =l—exp[-NTU】

(1O)

果入口制冷剂状态 、 ,入 I SI空气温度 ,以及制冷剂流

Articles

论 文

翅 片 管 式 热 交 换 器 的 £一NTU法 换 热 量 计算 公 式 以及 在 空 调 机 开发 中 的 应 用

C alculation form ulas for heat exchange capacity of fin·tube heat exchanger by  ̄;-NTU m ethod and their application in air conditioner developm ent

(1)圳冷剂侧换热 1}i,J’以I{l F ̄-G5f :

翅片套铜管式换热器换热面积自动计算

直管壁厚t= 竖直间距S2= 列数N2= 铜管内径di=

0.31 19.05 30

mm mm 列

翅片厚度δ = 翅片间距Sf= 换热器长度L

7.32 mm

㎡/m 0.024056094 ㎡/m 0.455922228 ㎡/m ㎡ 冷凝温度Tk= 平均温度tm= 取K= 28 20.50 41.00 冷凝器数量N= 27 15.42 30.84 27 16242 2.01 3.39 9.31 20.6 12.7 50 39 ℃ ℃ tm温度下的 空气密度ρ

33 24.16 48.33

34 24.90 49.79

35 25.63 51.25

自由输入 40 29.29 58.58

31 17.70 35.41 31 18648 2.31 3.89 11.77 26.0 16.1

32 18.28 36.55 32 19249 2.38 4.02 12.42 27.4 17.0

30 17.13 34.27 30 18046 2.23 3.77 11.13 24.6 15.2

迎面风速(m/s) 最窄截面风速Wmax (ρ *Wmax)1.7 非亲水膜15039 1.86 3.14 8.17 18.0 11.2

26 15640 1.94 3.27 8.73 19.3 11.9

33 18.85 37.69 33 19851 2.46 4.14 13.09 28.9 17.9

34 19.42 38.84 34 20453 2.53 4.27 13.77 30.4 18.8

35 19.99 39.98 35 21054 2.61 4.40 14.47 32.0 19.8

40 22.85 45.69 40 24062 2.98 5.02 18.16 40.1 24.8

《JBT 7659.4-2013 翅片式换热器》中换热系数是如何计算的

第3页 共3页

HYC 汇一能控

技术资料

k= Φ A∆ t

(2)

要算出翅片式换热器的换热系数 k,就要先算出换热量Φ、换热面积 A、换

热温差Δt。

换热量:通常采用空气焓差法与液体制冷剂流量计法分别测量出空气侧换

热量与制冷剂侧换热量,二者平均值为换热器的换热量。在实际测量中,JB/T

7659.4-2013 表 2 中的迎面风速是通过风量测量装置的辅助风机变频调节来实

HYC 汇一能控

技术资料

《JB/T 7659.4-2013 翅片式换热器》中换 热系数是如何计算的

文 / 合肥汇一能源科技有限公司

摘 要:JB/T 7659.4-2013 中对翅片式换热器的换热系数有要求,本文阐述了 换热系数的计算方法,以及换热系数的意义。 关键词:翅片式换热器 换热系数

0 概述 在空调用翅片式换热器的标准《JB/T 7659.4-2013 氟代烃类制冷装置用辅

传热系数的大小不仅取决于参与传热过程的两种流体的种类,还与过程本 身有关(如冷、热流体流速的大小,有无相变等)。

换热系数可以校核换热器设计是否合理,例如 JB/T 7659.4-2013 表 1 的要 求,其实就是在校核换热器的设计。

合肥汇一能源科技有限公司

邮箱:hycontrols@

Δt=1℃、传热面积 A=1 ㎡时的热流量的值;本质上,它是表征传热过程强烈程 度的标尺,传热过程越强,传热系数越大,反之则越弱。其实它还表征换热成

合肥汇一能源科技有限公司

邮箱:hycontrols@

第2页 共3页

HYC 汇一能控

技术资料

本,在换热量不变时,换热系数越大,则温差与传热面积的乘积越小,而温差 体现传热的容易程度,传热面积一定程度上表示材料的成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.25 m/s 1.1465 5.606430964 6.4277731 23.64301807 0.003290895 153.6100197 1.0194925 m^3/s 3670.173 m^3/h 17.10596081

换热量的计算 风侧换热量

求解tw 47.7

66.53893573 248.5431069 10.78591376 239.4472855

1948.854032

内螺纹修正系数

固定参数 固定参数 固定参数

总的换热量

假定

222.6884456 2.038985

风侧换热量

cp(kJ/(kg*K)) 1.005 1.005

λ×102(W/(m*K)) 2.67 2.76

设计基本参数 冷凝温度

盘管基本参数 管排数 每排管的管数量 每英寸的翅片数量 每根铜管的长度

换热器结构计算 传热管直径do 传热管壁厚δ 流动方向管间距s1 排间距s2 片厚δ 翅片间距Sf 翅片根部外沿直径db 每米翅片侧外表面积af 每米翅片间基管外表面积ab 每米翅片侧总表面积aof 铜管内径di 每米长管内面积ai 每米长管外面积ao 每米管平均直径处的表面积 肋化系数τ 肋通系数α 迎风风速w 净面比ε 最窄截面风速Wmax 空气侧表面传热系数 沿气流方向翅片长度b 当量直径de 雷诺系数Re b/de A c n m α0

C m ψ n λ α0

50 ℃

9 rows 19 条 13 FIN 0.65 m

0.009525 m 0.00035 m 0.0254 m 0.02200 m 0.000115 m 0.00195 m 0.009755 m 0.495457975 m^2 0.02882783 m^2 0.524285806 m^2 0.008825 m 0.027724555 m^2 0.0306307 m^2 0.0291706 18.91052215 20.64117345

计算风速 迎风面积 翅片宽度b 假定风速 35度时空气密度ρa 最窄截面风速Wmax ρa*Wmax (ρa*Wmax)1.7 最窄截面当量直径 静压 单片盘管单元的风量 风机风量 校核气温差

15 1.318 19.77

35 ℃ 19 ℃ 16 ℃ 25.5 ℃ -23.22 ℃ 1.005 0.000015568 0.026295 1.1465

3.25 m/s 0.579691433 5.606430964 m/s

0.197973407 m 0.003290895 m 1185.134493 60.15792878 0.010278544 1.075567722 0.84704233 -0.185189241 16.60481175 21.91835151

a*106(m2/s) 22.9 24.3

μ*106(kg/(m*s)) 18.6 19.1

ν*106(m2/s) 16

16.96

Pr

0.701 43.33332384 0.935028419 0.938600879

1325.4 3897.708063

0.0034 0.0001

393 0.004851703 1.60066E-05 0.048608381 17.55122173 58.27436728 -23747.64186

X-4-36-12-70

222.6884456

22.32 -2.064002709

100.8 44.6 -0.5572

根据下面的算出来

采用公式计算法 考虑使用叉排和波纹片的修正系数 根据Re和b/de查表得出的 考虑使用叉排和波纹片的修正系数

根据平均温度查表得出的 根据进风温度查表得出的

假定

t(℃) ρ(kg/m3) 30 1.165 40 1.128

1.186 -0.222 0.2225 0.569 0.0276 472.2718053

冷凝器进出口空气参数 Q0 系数φ0 Qk 室外干球温度ta1 进出口温差 出风温度ta2

空气平均温度

对数平均温差θm 比热容Cpa 运动粘度ν 热导率 密度ρ 冷凝器外表面效率 铝翅片热导率 肋片当量高度h 翅片特性参数m 翅片效率ηf 冷凝器外表面效率ηo 管内换热系数 物性集合系数B 传热系数 总传热系数 r0 rb 铜管导热率 第一系数 第二系数 第三系数 Ko 传热面积Aof 换热量