部分冲压模具标准模架

冲压模具常用标准件.docx

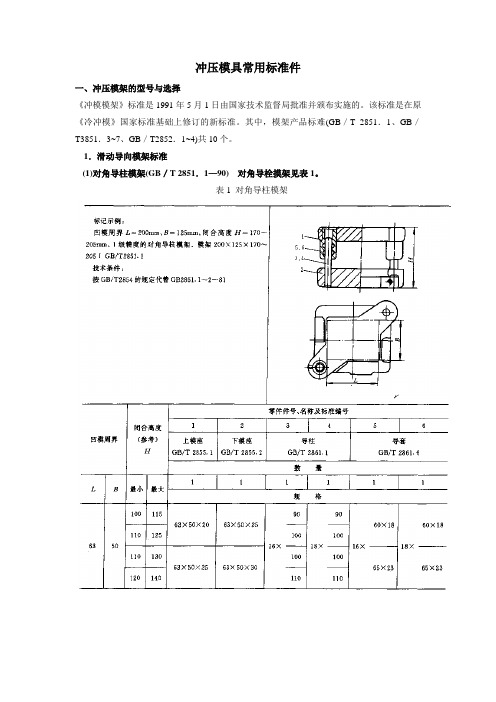

冲压模具常用标准件一、冲压模架的型号与选择《冲模模架》标准是1991年5月1日由国家技术监督局批准并颁布实施的。

该标准是在原《冷冲模》国家标准基础上修订的新标准。

其中,模架产品标难(GB/T 2851.1、GB/T3851.3~7、GB/T2852.1~4)共10个。

1.滑动导向模架标准(1)对角导柱模架(GB/T 2851.1—90) 对角导栓摸架见表1。

表1 对角导柱模架后侧导柱模架(GB/T2851.3——90)后侧导柱窄形模架(mm)中间导柱模架(mm)中间导柱圆形模架(mm)(续)(续)四导柱模架(GB/T 2851.7—90)(mm)(续)二、导柱导套美文欣赏1、走过春的田野,趟过夏的激流,来到秋天就是安静祥和的世界。

秋天,虽没有玫瑰的芳香,却有秋菊的淡雅,没有繁花似锦,却有硕果累累。

秋天,没有夏日的激情,却有浪漫的温情,没有春的奔放,却有收获的喜悦。

清风落叶舞秋韵,枝头硕果醉秋容。

秋天是甘美的酒,秋天是壮丽的诗,秋天是动人的歌。

2、人的一生就是一个储蓄的过程,在奋斗的时候储存了希望;在耕耘的时候储存了一粒种子;在旅行的时候储存了风景;在微笑的时候储存了快乐。

聪明的人善于储蓄,在漫长而短暂的人生旅途中,学会储蓄每一个闪光的瞬间,然后用它们酿成一杯美好的回忆,在四季的变幻与交替之间,散发浓香,珍藏一生!3、春天来了,我要把心灵放回萦绕柔肠的远方。

让心灵长出北归大雁的翅膀,乘着吹动彩云的熏风,捧着湿润江南的霡霂,唱着荡漾晨舟的渔歌,沾着充盈夜窗的芬芳,回到久别的家乡。

我翻开解冻的泥土,挖出埋藏在这里的梦,让她沐浴灿烂的阳光,期待她慢慢长出枝蔓,结下向往已久的真爱的果实。

4、好好享受生活吧,每个人都是幸福的。

人生山一程,水一程,轻握一份懂得,将牵挂折叠,将幸福尽收,带着明媚,温暖前行,只要心是温润的,再遥远的路也会走的安然,回眸处,愿阳光时时明媚,愿生活处处晴好。

5、漂然月色,时光随风远逝,悄然又到雨季,花,依旧美;心,依旧静。

模具模架的概念

模具模架的概念模具模架是指用于装配模具(如注塑模具、压铸模具、冲压模具等)的金属框架结构。

模具模架的主要功能是固定各个模具零部件,以确保模具在工作过程中的稳定性和精度。

模具模架的主要构成部分包括模座、导柱、导套、箍板、固定板、定位销等。

它们通过协同工作,形成一个完整的模具结构,将模具零部件固定在一起。

首先,模座是模具模架中主要承载模具零部件重量的组件。

它通常由高韧性的合金钢制成,以确保模具在工作中能够承受较大的冲击和压力。

模座上设有模座孔,用于接纳导柱。

导柱是将模具模架连接在注塑机、压铸机或冲床等设备上的组件。

它提供了模具的准确定位和固定支撑。

导柱通常由高速度钢或硬质合金材料制成,具有很高的硬度和耐磨性,以确保模具在长时间工作中不会发生位移或变形。

导套是装配在导柱上的一个套管,用于减少模具零部件在工作过程中的摩擦和磨损。

导套通常由高硬度的铜合金或耐磨合金制成,能够承受模具在工作中产生的高温和高压,同时保持较低的摩擦系数和较长的使用寿命。

箍板是固定模具零部件的关键组成部分。

它通常由优质工具钢制成,具有良好的硬度和韧性。

箍板上设有螺纹孔或插销孔,用于固定其他模具零部件,如固定板、压板等。

箍板的设计和制造质量直接影响模具的精度和稳定性。

固定板是模具模架中起到固定模具零部件位置的关键组件。

它通常由高精度钢材制成,经过热处理和精密加工,以确保固定板的平整度和平行度。

固定板上设有定位孔,用于接纳定位销,以保证模具零部件的准确对位。

定位销是确保模具零部件在工作中准确定位和定位的重要部件。

它通常由高硬度合金钢制成,具有很高的强度和耐磨性。

定位销的尺寸和形状必须与模具零部件相匹配,以确保模具在工作过程中的定位精度和稳定性。

总之,模具模架是用于装配模具的金属框架结构,它通过固定和定位模具零部件,保证模具在工作过程中的稳定性和精度。

不同类型的模具模架具有不同的构造和特点,但其核心原则是确保模具在工作过程中的稳定性、精度和长寿命。

5-1冲模模架的技术要求

3)导柱孔至基准面的边距公差为土0.02mm。

4)基准面的直角相邻两面应做出明显标记。

2.模架的主要技术要求

模架组装后要求达到如下精度。

(1)模架上下平面的平行度误差,在300 mm长度内应不大于 0.005mm(精度要求高的为0 .002mm)。 (2)导柱与导套轴心线对模板的垂直度误差,在lOO mm长度内不大 于0.02 mm。

(0.1~1)mm。 5.零件图上未注明的铸造圆角半径为R(3~5)mm。

6.铸造的非加工表面需清砂处理,表面应光滑平整,无明显 凸、凹缺陷。 7.铸件的尺寸公差按JB2854规定。

8.铸造模座加工前应进行时效处理,要求高的铸造模座在粗

加工后再进行一次消除内应力的时效处理。 9.加工后的零件表面不允许有裂纹和影响使用的砂眼、缩孔、 机械损伤等缺陷。

3.装入模架的每对导柱、导套(包括可卸导柱和导套)的配 合间隙值(或过盈量)其Ⅰ级精度的模架必须符合导套、导 柱的配合精度为H6/h5,Ⅱ级精度的模架必须符合导套导柱 的配合精度为H7/h6,以及滚动模架导套、导柱与钢球的过

盈量应符合表5-2的遵定和无阻 滞现象。

(3)导柱与导套的配合间隙应控制在0.02~0.04mm之间。

(4)导柱、导套与模板孔固定结合面不允许有间隙。 (5)分型面闭合时,应紧密贴合,如有局部间隙,其间隙值不大于

0.03mm。

(6)复位杆顶端面应与分型面平齐,复位杆与动模板的配合H7/e7.

三、模架的装配工艺 塑料注射模模架的装配主要是将导柱、导套装入模板和复位杆的 调整。其装配工艺过程如下。 1.选配导柱、导套 在选配导柱和导套时,应控制导柱和导套的配合间隙在0.02~ 0.04mm之间。

三、滚动导向模架的装配 滚动导向模架的结构如图5-2所示。由于在导柱与导柱与导套之 间设有滚珠,且导柱、导套与滚珠的配合为过盈配合(过盈量按

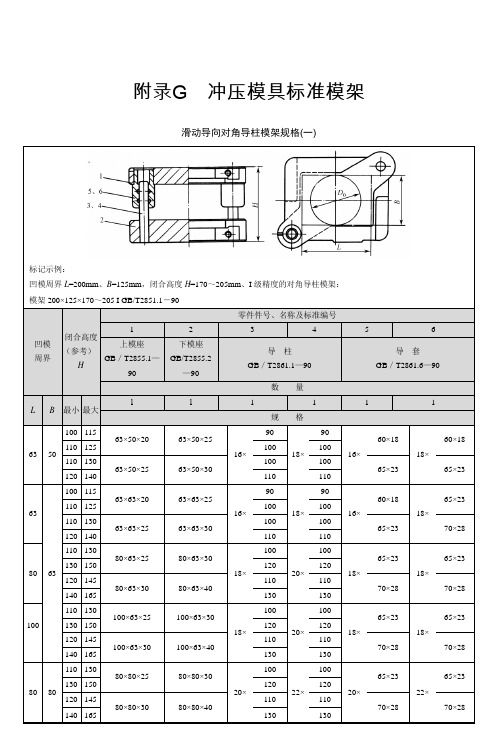

附录G 冲压模具标准模架

1

125×48 140×53 125×48 50× 140×53 140×58 150×58 140×53 150×58 140×53 150×58 150×53 160×63 55× 150×53 160×63

滑动导向后侧导柱模架规格(二)

标记示例: 凹模周界 L=200mm、B=125mm,闭合高度 H=170~205mm、I 级精度的后侧导柱模架: 模架 200×125×170~205 I GB/T 2851.3-90

315×200×45 315×200×50 250×250×45 250×250×50 315×250×50 315×250×55

315×200×55

180

180

210

210

115×43

200

200

315×200×65

125×48

230

230

35×

40×

35×

180

180

250×250×55

115×43

210

170 210 200 240 250 200 200 245 220 265

250×200×45 250×200×50

250×200×50 250×200×60

160

160

190

190

190

190

210

210

105×43 115×48

190 230 220 260 315 210 255 240 285 190 230 220 260 250 270 255 240 285 250 215 250 245 280 315 245 290 275 320

量 1

格 200 230 230 260 200 230 230

资料(冲压模具标准)

一.模具制造流程二、模具常用材质:1、钢料(SKD11、G05、DC53、SS41、S45C)2、铸件(FC30、GM241、FCD55、TGC600、ICD-5)三、模具专有名词:1、CAD DATA(2D线架构,3D面形状)2、NC程序(2D及3D加工程序)3、成品图4、工法图(工艺图)5、工程内容:1、BL(下料)2、FO(成形)3、DR(拉延、拉伸)、RDR(再拉伸)4、TR(修边、剪边)5、PI(冲孔)6、RST(再整形)7、FL(翻边)8、BUR(孔翻边)9、SEP(分切)10、CAM(凸轮)11、CAM TR(侧剪)CAM PI(侧冲孔)CAM RST(侧整形)CAM BUR(侧整形)12、SLIT(剪缝)13、CUT(剪切)14、JOG(段阶)15、HEM(压平)四、模具主要结构名称:1、下模(PUNCH)2、上模(DIE)3、押板or活塞(B、H)4、押料板(PAD)5、分块(SECTION DIE)剪边、整形6、发料剪(SCRAP CUTTER)7、凸轮(CAM)驱动块(CAM DRIVER)滑动块(CAM SLIDER)押料板(CAM PSD)8、押条(BEAD)9、导引(上、下模、上模与押料板、下模与押板)GUIDE10、助条(RIB)11、发料槽(SCRAP SHUTE)12、发料盒(SCRAP BOX)13、进、退料支架(LOADING STAY、UNLOADING STAY)14、滚轮(ROLLER)15、顶料机构(LIFTER)16、折边顶料机构(FL LIFTER)17、踢出机构(KICKER)18、镶块(INSERT)19、吊耳(KOOK)→镶入吊耳or插销式吊耳20、平衡垫块(DISTANCE BLOCK)一、DR(拉伸模):一、主要结构:1、下模(PUNCH)2、押板(活塞)押褂环:B.H3、上模(DIE)二、模具设计重点:1、模垫销位置设定(依机械规格)2、导引(上、下导引方式及下模与押板导引方式)3、销槽、定位槽(依机械规格)4、吊耳(上模、下模、押板)5、平衡垫块设置6、素材定位具7、成形到底记号(R/L MARK)8、助条分布(250~350)9、打料装置10、规视孔11、减轻孔12、KEY槽13、基准孔14、模具高度15、送料高度16、进退料支架17、翻转孔三、标准零件部品:1、耐磨板(滑板)2、吊耳3、平衡垫块4、行程螺栓(行程挡块)5、成形至底记号(R/L MARK)四、设计要素:1、成品线、鱼肉造型线2、分模线(下模与押板分模线)3、下料线4、基准线(点)5、座标线6、模具中心线、机械中心线(自行决定)五、DR(拉伸模)设计方针:1、模垫销:○a位置数量须整体考虑其平衡性(B.H)○o行程大小决定○o下模座逃孔2、机械中心之决定3、押板下之模垫销位置须设置“助条”支撑4、平衡垫块数量及位置须平均分布约400~500间隔一个且须有助条支撑(B.H)5、下模与B.H导引方式:○o内导引注意模垫销行程○o外导引6、上、下模导引一般便用导跟方式7、行程定位螺栓设置(4个)8、销槽、定位槽设置(依机械规格)9、吊耳设置(上、下模及B.H)10、KEY槽(上、下模)11、肋条平均分布250~35012、进、退料支架设置工法图之认识:1、表头内容记要2、各工程内容之表示方式平面图、断面图3、进料方向4、加工方向(PRESS行压方向)(一)、构想图内容须表示之项目一、出图比例:1/4二、每张图内之名称须注记(上模or下模平面图or SECA-A……)及图框表格处注记。

冲压模具上模座国标尺寸__概述说明以及解释

冲压模具上模座国标尺寸概述说明以及解释1. 引言1.1 概述本文将详细讨论冲压模具上模座国标尺寸的相关知识。

冲压模具是在金属加工过程中广泛使用的一种工具,它对于完成准确的冲压工作起着关键作用。

而模座作为冲压模具的重要组成部分之一,其尺寸的准确性对于保证冲压产品的质量和稳定性至关重要。

1.2 文章结构文章将依次介绍冲压模具上模座国标尺寸的基本概念、国标规定以及应用和重要性。

随后将进一步探讨测量方法与工具,包括两种常用的测量方法和相应的测量工具介绍。

接下来将进行尺寸偏差分析,并介绍两种常用的分析方法以及影响尺寸偏差的因素。

最后,在结论与建议部分,我们将总结文章内容并讨论其在实际应用中的意义,并提出后续优化和改进建议。

1.3 目的本文旨在帮助读者深入了解冲压模具上模座国标尺寸,提供相关概念、规定和测量方法。

同时,通过尺寸偏差分析和影响因素介绍,读者能够了解模座尺寸准确性的重要性以及如何控制和改进模座尺寸偏差。

最终,我们希望读者能够从本文中获得对冲压模具上模座国标尺寸的全面认识,并将这些知识应用于实际工作中,提高冲压产品的质量和生产效率。

2. 冲压模具上模座国标尺寸:2.1 基本概念:冲压模具是在冲压工艺中起着关键作用的工具,它包括上下模座。

模座是一种用于支撑和定位上模(也称为凸模)的组件。

冲压模具上模座国标尺寸是指根据国家标准对冲压模具中的上模座进行规定的尺寸。

2.2 国标规定:根据相关行业标准,冲压模具上模座国标尺寸在尺寸范围、公差要求、表面质量等方面有明确规定。

这些规定旨在确保各种不同类型的冲压件能够精确地被加工出来,并且能够与其他部件配合良好。

2.3 应用和重要性:冲压模具上模座国标尺寸的应用非常广泛。

无论是小型电子设备中的微型零部件还是汽车制造中的大型车身件,都需要准确的上模座来完成冲压加工。

因此,掌握和遵循相应的国家标准非常重要,可以提高产品质量,并优化生产效率。

根据冲压模具上模座国标尺寸的规定,生产厂家可以制造符合标准要求的冲压模具,并确保工艺稳定性和产品一致性。

模架加工标准

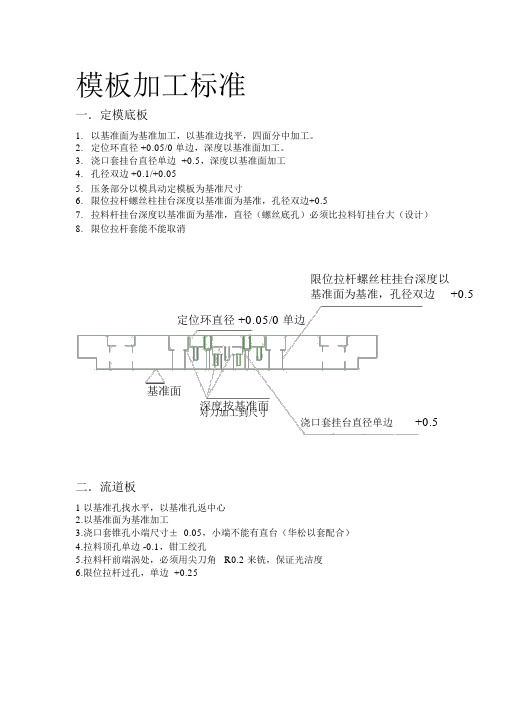

模板加工标准一.定模底板1.以基准面为基准加工,以基准边找平,四面分中加工。

2.定位环直径 +0.05/0 单边,深度以基准面加工。

3.浇口套挂台直径单边 +0.5,深度以基准面加工4.孔径双边 +0.1/+0.055.压条部分以模具动定模板为基准尺寸6.限位拉杆螺丝柱挂台深度以基准面为基准,孔径双边+0.57.拉料杆挂台深度以基准面为基准,直径(螺丝底孔)必须比拉料钉挂台大(设计)8.限位拉杆套能不能取消限位拉杆螺丝柱挂台深度以基准面为基准,孔径双边+0.5定位环直径 +0.05/0 单边基准面深度按基准面对刀加工到尺寸浇口套挂台直径单边+0.5二.流道板1以基准孔找水平,以基准孔返中心2.以基准面为基准加工3.浇口套锥孔小端尺寸± 0.05,小端不能有直台(华松以套配合)4.拉料顶孔单边 -0.1,钳工绞孔5.拉料杆前端涡处,必须用尖刀角 R0.2 来铣,保证光洁度6.限位拉杆过孔,单边 +0.25精选文库浇口套锥孔小端尺寸±0.05,小端不基准面能有直台(华松以套配合)限位拉杆过孔,料顶孔单边 -0.1,钳工绞孔单边 +0.25拉料杆前端涡处,必须用尖刀角 R0.2来铣,保证光洁度三.定模板1以基准孔找水平,以基准孔返中心2.以基准面为基准加工,精确到尺寸,小模具单边 +0.01,大模具单边 +0.02.型腔,垂直度不得超过 0.013.精密模具开粗后,精磨后再加工4.正面水孔深度,以标注尺寸加工深3mm5.开模器要求光洁度,尺寸±0.056.精定位,深度± -0.01,直径要求 +0.015/0,要求光洁度7.锁模块型腔尺寸 +0.015/0,深度 +0/-0.018.内拉杆让位孔 +0.5/0 钻通9.型腔让位孔四角按基准加工(另做)10.背面加工流道孔 .NC 钻底孔,线切割加工脱模斜度11.流道注意光洁度,注意大模具在流道前端开排气。

12.螺丝过孔单边 +0.5,螺丝沉孔按图纸深度加工13.弹簧沉台按图纸± 0.2精选文库精定位,深度± -0.01,直径要求+0.015/0,要求光洁度螺丝过孔单边 +0.5,螺丝沉孔按图纸深度加工流道注意光洁度,注意大模具在流道前端开排气。

冲压模具验收标准

冲压模具验收标准第一篇:冲压模具验收标准1.目的对来自于外部的物料、内部加工的部品以及总成后的模具按要求进行检验,以确保投入使用的物料、部品和模具满足预期的要求。

2.范围适用于所有组成模具的部品及模具,包括采购的物料、委外和内部加工的部品。

3.定义来料检验:外部购买的物料和委外加工部品的检验。

过程检验:内部加工的模具零部件、半成品和成品检验。

最终检验:模具总成后的检验,包括模具外观、可成形性、成形产品等的检验。

4.职责4.1工程部负责相关检验数据的提供。

4.2质检部负责对物料、部品以及模具实施来料检验、过程检验和最终检验。

4.3仓库对采购物资质量负责,并配合质检部做好来料检验工作。

4.4生产部协助做好过程检验,并确保未经检验或检验不合格的物资不投入使用。

5.检验作业流程 5.1来料检验5.1.1作业流程图5.1.2作业流程5.1.2.1仓管员在接收到外来的物料时,对物料种类、供应商、数量等信息进行确认,确认无误后将物料存放在暂放区域,并以“待检品”予以标识同时通知品管。

5.1.2.2质检部接到报检信息后对物料名称、规格、供应商、包装、标识等与相应的采购文件进行核对,无误后进行抽样或全数检查,并将检验结果填入《出/入库检验记录》。

5.1.2.3检验合格的物料贴上“合格”标签,仓管人员办理入库手续。

5.1.2.4检验不合格的物料,质检部会同设计、钳工、数控等相关人员进行检讨,可接受的以“特别采用”进行标识,无法采用的贴上“不合格”标签并予以隔离。

5.1.2.5采购担当将不合格物料的信息反馈给供应商,无法采用的物品予以退回同时填写《质量异常纠正措施单》。

5.1.2.6如特别采用的物料要修整的,修整后须检验合格方能投入使用。

5.2过程检验5.2.1作业流程图5.2.2作业流程5.2.2.1各工序作业者完工后进行自检;若自检不合格则重新返工,本工序无法返工的按不合格处理。

5.2.2.2 质检部接到报检信息后进行抽样或全数检查,并将检验结果填入《出/入库检验记录》。