氧化铝生产物料平衡计算样本

氧化铝生产物料平衡计算样本

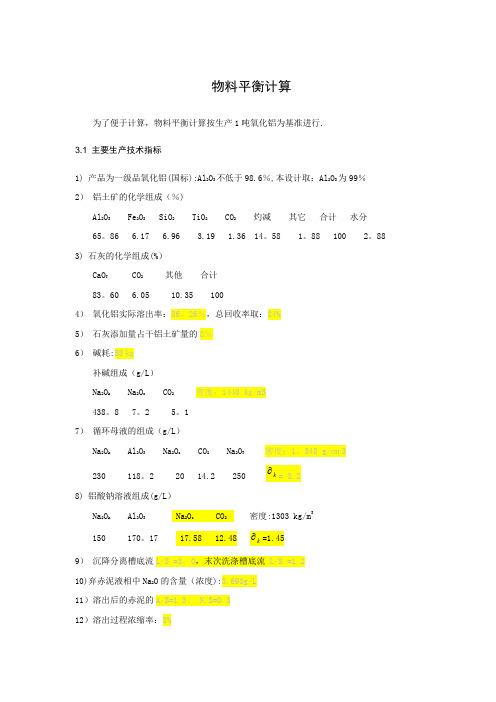

物料平衡计算为了便于计算,物料平衡计算按生产1吨氧化铝为基准进行. 3.1 主要生产技术指标1) 产品为一级品氧化铝(国标):Al 2O 3不低于98.6%,本设计取:Al 2O 3为99% 2) 铝土矿的化学组成(%)Al 2O 3 Fe 2O 3 SiO 2 TiO 2 CO 2 灼减 其它 合计 水分 65。

86 6.17 6.96 3.19 1.36 14。

58 1。

88 100 2。

88 3) 石灰的化学组成(%)CaO T CO 2 其他 合计 83。

60 6.05 10.35 1004) 氧化铝实际溶出率:86。

26%,总回收率取:84% 5) 石灰添加量占干铝土矿量的8% 6) 碱耗:58㎏ 补碱组成(g/L )Na 2O k Na 2O c CO 2 密度:1440 ㎏/m3438。

8 7。

2 5。

1 7) 循环母液的组成(g/L )Na 2O k Al 2O 3 Na 2O c CO 2 Na 2O T 密度:1。

348 g/㎝3230 118。

2 20 14.2 250k∂= 3.28) 铝酸钠溶液组成(g/L )Na 2O k Al 2O 3 Na 2O c CO 2 密度:1303 kg/m 3150 170。

17 17.58 12.48 k ∂=1.45 9) 沉降分离槽底流L/S =3。

0,末次洗涤槽底流 L/S =1.2 10)弃赤泥液相中Na 2O 的含量(浓度):3.693g/L 11)溶出后的赤泥的A/S=1.3, N/S=0.3 12)溶出过程浓缩率:8%13)晶种分解中种子比为3。

0,种子附水率为20%,分离后氢氧化铝浆液的L/S =1.0 14)氢氧化铝洗涤水的消耗量为0.5~1.0吨/吨—AH,氢氧化铝滤饼的含水量为7.0% 15)蒸发中,Na2CO3·H2O带走的循环母液量为30%16)苛化时的石灰数量为化学反应计算量的125%;苛化率为90%3.2 物料平衡计算3。

氧化铝物料平衡计算

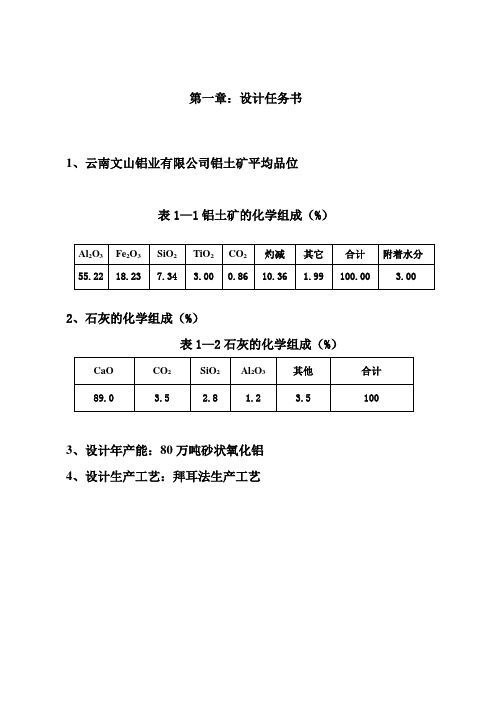

第一章:设计任务书1、云南文山铝业有限公司铝土矿平均品位表1—1铝土矿的化学组成(%)2、石灰的化学组成(%)表1—2石灰的化学组成(%)3、设计年产能:80万吨砂状氧化铝4、设计生产工艺:拜耳法生产工艺第二章技术条件及经济指标2.1原料工序原料工序的技术条件和工艺指标如下表2-1。

表2-1 原料工序技术条件和工艺指标工艺条件技术指标Al2O3含量≥50%A/S(10天内平均波动)±0.2矿石块度≤30mm铝矿石附水率≤5%2.2溶出工序A)铝土矿的理论溶出率和实际溶出率Al2O3的理论溶出率:理论上矿石中可以溶出的Al2O3量(扣除不可避免的化学损失)与矿石中的Al2O3量之比称为Al2O3的理论溶出率(η理)。

Al2O3的实际溶出率:在溶出时,实际溶出的Al2O3量与矿石中的Al2O3量之比称为Al2O3的实际溶出率(η实)。

根据表1-1的数据,该铝土矿的铝硅比:A/S=55.22÷7.34=7.523,故理论溶出率:η理=ASA-×100%=22.5534.722.55-×100%= 86.708%实际溶出率:η实=矿赤矿)/ () /()/(SAS ASA-×100%=523.741 .1523.7-×100%=81.257%式中:η理——理论溶出率,%;η实——实际溶出率,%;Al2O3——铝矿石中Al2O3的百分含量,%;SiO2——铝矿石中SiO2的百分含量,%;(A/S)矿——铝矿石中的铝硅比;(A/S)赤——赤泥中的铝硅比;B)溶出温度温度是影响溶出过程最主要的因素。

随着温度的升高,氧化铝在碱溶液中的溶解度增大,溶出反应速度以及碱溶液与反应产物的扩散速度也增加,当其它溶出条件相同时,提高溶出温度总时使溶出速度加快,溶出设备产能显著提高。

本设计溶出温度定为280℃。

溶出温度对赤泥A/S 的影响如下图2-1。

图2-1溶出温度对赤泥A/S 的影响C )循环母液碱浓度及岢性比值[24]循环母液的岢性碱浓度愈高,其未饱和程度愈大,氧化铝溶出速度及产能越大,得到的溶出液岢性比值越低,碱的循环效率也越高。

氧化铝生产物料平衡表简单说明

氧化铝生产物料平衡表简单说明

氧化铝生产物料平衡表是一种记录氧化铝生产过程中各种原材料、燃料、动力消耗及产量等信息的表格,通常被用来监测氧化铝生产状况、优化生产过程、降低成本、提高生产效率等。

一份典型的氧化铝生产物料平衡表通常包括以下内容:

1. 原材料消耗:记录氧化铝生产过程中所使用的各种原材料的数量和种类,如铝土矿、煤炭、石灰石等。

2. 燃料消耗:记录氧化铝生产过程中所使用的各种燃料的数量和种类,如天然气、煤油、柴油等。

3. 动力消耗:记录氧化铝生产过程中所使用的各种动力的数量和种类,如电力、蒸汽等。

4. 产量:记录氧化铝生产过程中各种原材料和动力的消耗数量,以及生产出的氧化铝的数量。

5. 成本:记录氧化铝生产过程中各种原材料、燃料和动力的成本,以及氧化铝的生产价格。

通过氧化铝生产物料平衡表,可以清楚地了解氧化铝生产过程中的各种消耗和成本,以及产量和质量的情况,从而采取相应的措施进行优化和改进。

例如,可以通过调整原材料的采购和分配、改进生产工艺、提高生产效率等方式,降低成本和提高产量,从而提高企业的经济效益和市场竞争力。

氧化铝生产物料平衡表在氧化铝生产过程中起着至关重要的作用,它有助于企业更好地管理和控制生产成本,提高生产效率和产品

质量,从而实现企业的可持续发展。

某电解铝企业物料平衡分析

某电解铝企业物料平衡分析物料平衡建立审核小组选取一台典型电解槽的运行记录,以1小时为计算基础,平均电流强度取240KA,电流效率93%,氧化铝单耗为1929kg/t.Al,冰晶石单耗为5kg/t.Al,氟化铝单耗为27.25kg/t.Al,阳极炭块单耗为448.75kg/t.Al,各类指标计算如下:电解槽铝产量=0.3355×240×0.93=74.88kg/h氧化铝实际消耗量=74.88×1.93=144.52kg/h氧化铝理论消耗量=74.88×1.89=141.52kg/h氧化铝损失量=144.52-141.52=3.00kg/h冰晶石消耗量=74.88×0.005=0.37kg/h氟化铝消耗量=74.88×0.02725=2.04kg/hAl2O3+3/(1+N)C=2Al+3N/(1+N)CO2+3(1-N)/(1+N)CO其中,N为CO2的质量分数,当理想状况下阳极无杂质时,产生的气体成分为100%的CO2,则CO是产生的Al与CO2作用的结果,一次反应电流利用率100%,反应方程式为l2O3+1.5C=2Al+1.5CO2若电流效率是η,二次反应为:(1-η)Al+3(1-η)CO2=(1-η)Al2O3+3(1-η)CON=1.5-3(1-η)/{[1.5-3(1-η)]+3(1-η)}= 2η-1计算得出N=0.86阳极炭块理论消耗量=(3×12.011×74.88)/(1.86×54)=26.86kg/h 实际碳耗量=74.88×448.7×10-3=33.60kg/h碳损失量=33.60-26.86=6.74kg/hCO2生成量=(3×0.86×44×74.88)/[(1+0.86)×54]=84.73kg/h CO生成量=[3×(1-0.86)×28×74.88]/[(1+0.86)×54]=8.67kg/h 综合上述理论测算数据,审核小组经过数据微调后汇总出了电解槽的物料平衡表,见表3-1。

氧化铝生产上的一些计算公式

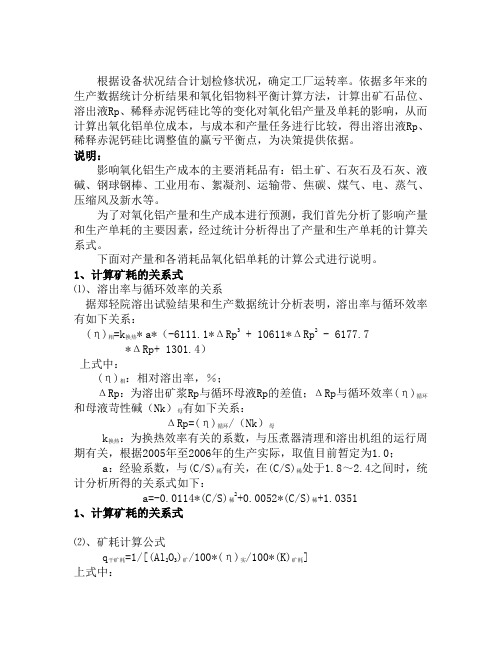

根据设备状况结合计划检修状况,确定工厂运转率。

依据多年来的生产数据统计分析结果和氧化铝物料平衡计算方法,计算出矿石品位、溶出液Rp、稀释赤泥钙硅比等的变化对氧化铝产量及单耗的影响,从而计算出氧化铝单位成本,与成本和产量任务进行比较,得出溶出液Rp、稀释赤泥钙硅比调整值的赢亏平衡点,为决策提供依据。

说明:影响氧化铝生产成本的主要消耗品有:铝土矿、石灰石及石灰、液碱、钢球钢棒、工业用布、絮凝剂、运输带、焦碳、煤气、电、蒸气、压缩风及新水等。

为了对氧化铝产量和生产成本进行预测,我们首先分析了影响产量和生产单耗的主要因素,经过统计分析得出了产量和生产单耗的计算关系式。

下面对产量和各消耗品氧化铝单耗的计算公式进行说明。

1、计算矿耗的关系式⑴、溶出率与循环效率的关系据郑轻院溶出试验结果和生产数据统计分析表明,溶出率与循环效率有如下关系:(η)相=k换热*a*(-6111.1*ΔRp3 + 10611*ΔRp2 - 6177.7*ΔRp+ 1301.4)上式中:(η)相:相对溶出率,%;ΔRp:为溶出矿浆Rp与循环母液Rp的差值;ΔRp与循环效率(η)循环和母液苛性碱(Nk)母有如下关系:ΔRp=(η)循环/(Nk)母k换热:为换热效率有关的系数,与压煮器清理和溶出机组的运行周期有关,根据2005年至2006年的生产实际,取值目前暂定为1.0;a:经验系数,与(C/S)稀有关,在(C/S)稀处于1.8~2.4之间时,统计分析所得的关系式如下:a=-0.0114*(C/S)稀2+0.0052*(C/S)稀+1.03511、计算矿耗的关系式⑵、矿耗计算公式q干矿耗=1/[(Al2O3)矿/100*(η)实/100*(K)矿耗]上式中:q干矿耗:吨氧化铝的矿石单耗,t/t/AO;(Al2O3)矿:入磨铝土矿Al2O3含量,%;(K)矿耗:矿耗系数,取值为0.965。

(η)实:实际溶出率,%。

其计算公式为:(η)实= (η)相*[(A/S)矿-1]/(A/S)矿(η)相:为相对溶出率,%;(A/S)矿:为铝土矿铝硅比值。

氧化铝生产计算手册

十. 石灰石分解率η石灰石 ................................................................................................................10

十一. 石灰产出率 Q 石灰...................................................................................................................10 十二. 石灰炉产 CO2 量 V CO2......................................................................................................... 10 十三. 烧结法配料............................................................................................................................11 十四. 矿石 A/S 的调配................................................................................................................... 13 十五. 料浆槽配料计算....................................................................................................................13 十六. 拜耳法溶出率........................................................................................................................15 十七. 拜耳循环效率........................................................................................................................16 十八. 高压溶出热耗计算................................................................................................................17 十九. 原矿浆在高压溶出器机组内的停留时间 T 小时...............................................................18 二十. 拜耳稀释比............................................................................................................................18 二十一. 拜耳法每小时洗液量计算............................................................................................... 18 二十二. 高压赤泥产出率................................................................................................................19 二十三. 矿浆冲淡............................................................................................................................20 二十四. 溶出过程反苛化量计算................................................................................................... 21 二十五. 赤泥产出率修正系数 K(未校对)............................................................................... 21 二十六. 沉降产能计算....................................................................................................................22 二十七. 精液产能计算....................................................................................................................23 二十八. 拜耳法生产一吨 Al2O3 所需铝土矿的计算.................................................................... 25 二十九. 活塞泵排量 Q(米 3/小时)............................................................................................ 25 三十. 赤泥附碱损失 N 附(公斤/吨干赤)............................................................................... 25 三十一. 叶滤机产能计算(仅供参考)....................................................................................... 26 三十二. 烧结窑小时蒸水量 Q(吨/小时).................................................................................. 26 三十三. 熟料标准溶出率ηA 标、ηN 标.......................................................................................... 26 三十四. 熟料的初溶出率和净溶出率........................................................................................... 27 三十五. 调整液配制计算................................................................................................................27 三十六. 粗液产出率 Q 粗,米 3/吨-熟料........................................................................................29 三十七. 现场溶出及赤泥分离洗涤系统苛化量的推算............................................................... 30 三十八. 脱硅效率ηs...................................................................................................................... 30 三十九. 硅渣产出率 Q 硅渣(公斤/米 3-粗液)..............................................................................31 四十. 脱硅前每米 3 粗液加种分母液量.................................................................................... 31

氧化铝生产物料平衡计算样本

氧化铝生产物料平衡计算样本氧化铝是一种重要的无机材料,广泛应用于陶瓷、制备金属和陶瓷陶瓷等行业。

在氧化铝的生产过程中,需要对原料的平衡进行计算,以确保生产过程的稳定和高效。

氧化铝的生产主要采用巴氏法和赛奇式法两种方法。

下面将以巴氏法为例,对氧化铝的生产物料平衡进行计算。

巴氏法生产氧化铝的原料组成主要包括铝矾土、硝酸铵、硫酸、氢氧化铵等。

以下是一个样本中的物料平衡计算过程。

1. 计算铝矾土的理论配比。

铝矾土的化学式为Al2(SO4)3·18H2O,其相对分子质量为474.4g/mol。

假设铝矾土的质量为m1 g,则铝矾土中的铝含量为:铝含量 = (474.4g/mol) * (2mol/474.4g) * m1 (g) = 2m1 (mol)2. 计算硫酸铵的用量。

假设硫酸铵的质量为m2 g,其相对分子质量为132.15g/mol。

根据平衡方程可以知道,硝酸铵和硫酸铵的反应产生氨气和硫酸。

根据反应方程式可知,1mol的硫酸铵可以产生1mol的氨气。

所以需要的硫酸铵用量为:硫酸铵用量 = 1mol * m2 (g) / (132.15g/mol)3. 计算硝酸铵的用量。

根据平衡方程可以知道,硝酸铵和硫酸铵的反应产生氨气和硫酸。

根据反应方程式可知,1mol的硝酸铵可以产生2mol的氨气。

所以需要的硝酸铵用量为:硝酸铵用量 = 2mol * m3 (g) / (80.03g/mol)4. 计算氢氧化铵的用量。

假设氢氧化铵的质量为m4 g,其相对分子质量为35.04g/mol。

根据平衡方程可知,氢氧化铵和硫酸反应产生氨气和硫酸。

根据反应方程式可知,1mol的氢氧化铵可以产生1mol的氨气。

所以需要的氢氧化铵用量为:氢氧化铵用量 = 1mol * m4 (g) / (35.04g/mol)5.计算氨气的生成量。

根据前面的计算可知,硫酸铵、硝酸铵和氢氧化铵的用量分别为m2、m3和m4g。

根据硫酸铵和硝酸铵的反应方程,可知一个硫酸铵分子可以产生两个氨气分子,一个硝酸铵分子可以产生一个氨气分子。

氧化铝高级工培训教材(拜尔法物料平衡计算部分)

高级工培训教材(拜尔法物料平衡计算部分)前言物料平衡计算是冶金计算过程中关于各个过程中物料流量的计算。

计算物料流量的目的在于确定参与各个作业过程的和整个生产流程的原料、燃料、水等的数量,以及由此二得出的成品、半成品和废弃物的数量。

这些数据是设计氧化铝厂(如选择设备、比较方案)和组织均衡生产的重要依据。

此外,在掌握了整个生产流程中的物料流量的数据之后,可以了解物料在各个过程中的分布情况,从而觉察生产中的不合理地方,提出高进生产的方案,因此,物料平衡计算是氧化铝生产设计的一项基本工作。

也是氧化铝生产中的一项日常工作。

物料平衡计算是以确定的生产方法、生产工艺流程、和经济技术指标为基础的。

在开始进行物料平衡前,对于所确定的生产工艺流程必须十分熟悉,通常都是先将生产工艺流程图像细化出来,特别是在流程复杂、同时参与反应火灾某以生产过程中汇合的物料种类很多的情况下,这样做更有利于考虑对计算步骤,使计算过程中不致出现遗漏,而且也便于检察计算结果。

经济技术指标的确定是一项很重要而又不容易的工作。

例如在拜耳法生产中配料的分子比等指标一级由那些物料参与反应等,都取决于溶出工艺过程的需要。

在计算物料平衡是必须符合这些条件。

而决不允许为了计算的方便而将这些条件任意更改。

要正确的切合实际的选择各项技术指标,必须掌握生产工艺的理论知识,阅读有关文献,深入现场,依据自己的实地测定。

现场的技术表板或工厂的总结报告来收集各项指标,并经细致的分析比较后,选用平均先进的指标。

物料平衡的计算方法很多,但都是根据收支相等的原理,都以加入流程中的全部原料与自流程中产出的产品、排除的废料和损失的总和为依据,又已知数据求未知数据的过程。

选择的方法只要在逻辑上合理,就都可以应用。

在具体计算过程中,可以采用代数法。

代数法是根据已知的或确定的条件,设联立方程式来求解未知数;尝试法是根据选择近似的数据带入指定的条件,反复试算二、三次得出十分近似的结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

物料平衡计算为了便于计算,物料平衡计算按生产1吨氧化铝为基准进行。

3.1 主要生产技术指标1) 产品为一级品氧化铝(国标):Al 2O 3不低于98.6%,本设计取:Al 2O 3为99% 2) 铝土矿的化学组成(%)Al 2O 3 Fe 2O 3 SiO 2 TiO 2 CO 2 灼减 其它 合计 水分 65.86 6.17 6.96 3.19 1.36 14.58 1.88 100 2.88 3) 石灰的化学组成(%)CaO T CO 2 其他 合计 83.60 6.05 10.35 1004) 氧化铝实际溶出率:86.26%,总回收率取:84% 5) 石灰添加量占干铝土矿量的8% 6) 碱耗:58㎏ 补碱组成(g/L )Na 2O k Na 2O c CO 2 密度:1440 ㎏/m3438.8 7.2 5.1 7) 循环母液的组成(g/L )Na 2O k Al 2O 3 Na 2O c CO 2 Na 2O T 密度:1.348 g/㎝3230 118.2 20 14.2 250k ∂= 3.28) 铝酸钠溶液组成(g/L )Na 2O k Al 2O 3 Na 2O c CO 2 密度:1303 kg/m 3150 170.17 17.58 12.48 k ∂=1.45 9) 沉降分离槽底流L/S =3.0,末次洗涤槽底流 L/S =1.2 10)弃赤泥液相中Na 2O 的含量(浓度):3.693g/L 11)溶出后的赤泥的A/S=1.3, N/S=0.3 12)溶出过程浓缩率:8%13)晶种分解中种子比为3.0,种子附水率为20%,分离后氢氧化铝浆液的L/S =1.0 14)氢氧化铝洗涤水的消耗量为0.5~1.0吨/吨-AH,氢氧化铝滤饼的含水量为7.0% 15)蒸发中,Na2CO3·H2O带走的循环母液量为30%16)苛化时的石灰数量为化学反应计算量的125%;苛化率为90%3.2 物料平衡计算3.2.1 损失计算根据原始数据,该铝土矿的铝硅比A/S=65.86÷6.96=9.46,故理论溶出率η理=A SA-×100%=86.6596 .686.65-×100%=89.43%实际溶出率η实=矿赤矿)/ () /()/(SAS ASA-×100%=46.93.146.9-×100%=86.26%因总回收率比实际溶出率低,故本次设计的实际的总回收率取84%。

在氧化铝的产出率为84.0%的条件下,如果制取1吨含有990公斤成品氧化铝,则需要:990÷(0.84×0.6586)=1789.51kg干铝土矿其中应含有氧化铝:1789.51×65.86%=1178.57kg因而,氧化铝的总损失量:1178.57-990=188.57kg其中,破碎及储存时氧化铝的损失量为生产一吨氧化铝所需的总Al2O3量的0.2%。

即为:0.2%×1178.57=2.36kg相当与损失干铝土矿:2.36÷65.86%=3.58kg则进入湿磨工序的干土矿:1789.51-3.58=1785.93kg干石灰量为:1785.93×8%=142.87kg湿磨过程中Al2O3的损失与破碎时相同,即只有:0.2×1178.57kg相当于铝土矿为2.36÷65.86%=3.58kg则送溶出的原矿浆矿石量为:1785.93-3.58=1782.35kg送溶出的铝土矿中含, kg:Al2O3 : 1782.35×0.6586=1173.85Fe2O3 : 1782.35×0.0617=109.97SiO2 : 1782.35×0.0696=124.05TiO2 : 1782.35×0.0319=56.86CO2 : 1782.35×0.0136=24.24灼减: 1782.35×0.1458=259.87其它: 1782.35×0.0188=33.51合计: 1782.35附着水: 1782.35×0.0288=51.33而送溶出的石灰中含, kg:CaO: 142.87×0.8360=119.440CO2: 142.87×0.0605=8.64其它: 142.87×0.1035=14.79总计: 142.87表3.1 Al2O3和Na2O的损失量m或0.130×1440=187.20kg需要加入的苛性碱为:58÷(438.8+7.2)=0.1303苛性碱带入, kg :Na2O : 58kgCO2: 5.1×0.130=0.66kgH2O(按差值计):187.20-58-0.66=128.54kg 赤泥的组成, kg:Al2O3:124.05×1.3=161.27 (赤泥A/S=1.3)Na2O:124.05×0.3=37.22 (赤泥N/S=0.3)Fe2O3:109.97SiO2: 124.05CaO: 119.44TiO2: 56.86其它:33.51+14.79=48.3未计入灼减的赤泥量为: 161.27+37.22+109.97+56.86+124.05+119.44+48.3=657.11灼减的计算如下:(1)若赤泥中的SiO2以Na2O.Al2O3.1.7SiO2.2H2O的形式存在,那么124.05kgSiO2结合: 124.05×102÷(1.7×60)=124.05kg Al2O3124.05×36÷(1.7×60)=43.78kg H2O(2)若赤泥中的CaO以CaO.TiO2.H2O的形式存在,那么56.86kgTiO2结合:56.86×18÷80=12.79kg H2O(3)在(1)中剩余的Al2O3,若在赤泥中以3CaO.Al2O3.SiO2.6H2O形式存在,那么161.27-124.05=37.22kg结合 37.22×6×18÷102=39.41kg H2O(4)若1.8%的Fe2O3在赤泥中以Fe(OH)3形式存在,则:109.97×1.8%×54÷160=0.67kg H2O由此可得灼减为: 43.78+12.79+39.41+0.67=96.65kg总赤泥量为657.11+96.65=753.76kg若包括水解损失的5.89kg Al2O3 则结合5.89×54÷102=3.12Kg的H2O.此时总赤泥量为753.76+5.89+3.12=762.77kgNa2O的化学损失稍低于在组成为Na2O.Al2O3.2SiO2.2H2O时同124.05kg SiO2相结合的Na2O,因为含水硅铝酸钠中有部分Na2O被CaO取代。

=1.45时,相应地含有3.38kg 由于洗涤不完全,故随赤泥损失的Al2O3有3.53kg,当kNa2O k,则有3.11kgNa2O T。

故:762.77×1.2×x=3.38×1000,解即得弃赤泥中Na2O含量为3.693g/l。

3.2.2循环溶液计算分解过程中氧化铝的分解率: %69.542.345.11%100)1(=-=⨯∂∂-m α 因此,进入分解的铝酸钠溶液中含Al 2O 3:(990+4.71)÷0.5469=1818.82kg 如果分解过程中无机械损失,则留于母液中的Al 2O 3:1818.82-990-4.71=824.11kg如果考虑到Al 2O 3分解,蒸发和苏打苛化时的损失,则循环溶液中Al 2O 3为824.11-2.95-2.00-3.53=815.63kg当m ∂=3.2时,其所含的K O Na 2为815.23×3.2÷1.645=1586.64kgC O Na 2量为T O Na 2的8%,即:KC CO Na O Na O Na 222+×100%=8%则:C O Na 2因此CO 2:20×44÷62=14.2g/l 循环母液的体积为:1586.64÷230=6.903m 循环母液中Al 2O 3为:815.63÷6.90=118.2g/lC K NaOHNaOHN N A d 001865.000142.00009.0)2()2(22++++=ρρ= 1.348g/cm 3(其中NaOH 的密度为1.263 g/l)则循环溶液重量为: 6.90×1348=9301.2kgC O Na 2: 6.90×20=138kgCO 2: 138×44÷62=97.94kg则H 2O :9301.2-97.94-1586.64-138-815.63=6662.99kg 原矿浆量=铝土矿重量+石灰重量+苛性碱重量+循环母液=1782.35+142.87+187.20+9301.2-1.00=11463.95kg式中 0.50——磨矿时O Na 2的损失,kg溶出时矿浆浓缩率为8%,即:11463.95×8%=917.12kg根据上述计算所得的数据引出高压溶出的平衡表如表3.2所示:表3.2 高压溶出平衡3.2.3浆液的稀释和沉降=1.45时,其Al2O3浓度为:稀释后的赤泥浆液的溶液中,Na2Ok的浓度为150g/l。

当k150×1.645÷1.45=170.17.52g/l。

当T α=1.62时, Na 2Oc 的浓度为=645.162.117.170⨯-150=17.58g/lCO 2的浓度为=17.58×44÷62=12.48g/l则 C K NaOHNaOHN N A d 001865.000142.00009.0)2()2(22++++=ρρ=1.303g/cm 3(其中NaOH 的密度为1.18 g/l)则H 2O 的浓度为: 1303-170.17-17.58-150-12.48=952.77g/l 根据带走的铝酸钠溶液: 753.76×3.0=2261.28kg 铝酸钠溶液的组成见表3.3。

表3.3 铝酸钠溶液的组成此溶液中含有 Al 2O 3 : 2261.28×0.1306=295.32Na 2Oc : 2261.28×0.0135=30.53 Na 2Ok : 2261.28×0.1151=260.27 CO 2: 2261.28×0.0096=21.71 H 2O : 2261.28×0.7312=1653.45随同弃赤泥的附液,损失3.53kg Al 2O 3和3.38kg Na 2O T ,其中有3.11kg Na 2Ok 和0.27kg Na 2O C ,水解损失5.89kg Al 2O 3和3.12kgH 2 O 。