脱硫物料平衡计算.

脱硫物料平衡计算-PPT精品文档

吸 收 塔

理论空气量:V 0 . 0 8 8 9 ( C 0 . 3 7 5 S ) 0 . 2 5 6 H 0 . 0 3 3 3 O K O a r a r a r a r

2、固平衡

固平衡(浆液)是脱硫系统中的关键平衡之一,其各 种组分的变化是在吸收塔中进行的,它对于系统的 稳定运行,商品石膏的品质,系统中浆液管道的设计, 石膏旋流器, 皮带脱水机的选择等都具有决定性的 作用。 〈1〉计算原理和方法 计算原则 : 吸收塔内的固体量必须被全部排出系统。 塔内固体主要有:CaCO3,CaSO3·1/2H2O, CaSO4·2H2O ,惰性物质,灰及少量的其它物质。

有关计算

物料平衡计算 SO2去除率计算 液气比计算 其他参数确定

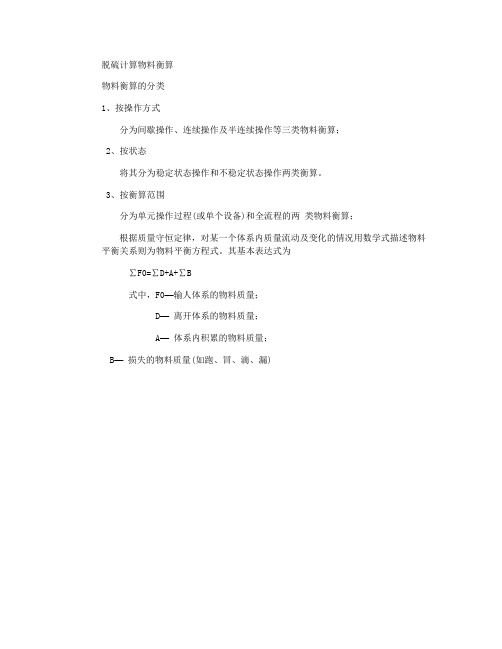

系统物料平衡计算

湿法烟气脱硫(WFGD)系统物料平衡

的包括以下六个子平衡: 烟气平衡、固平衡、水平衡、氯平衡、 镁平衡、热平衡。 吸收塔物料总平衡

系统物料总平衡图

Qy2净 烟 气

X排出浆液 除雾器冲洗水

G石膏

G浆液

补充水

吸收塔

石膏处理系统

G制浆水

Y废水

P滤液返回 氧化风

Qy1原烟气

冲洗水

制浆系统

1、烟气平衡

烟气的平衡与整个系统烟道的布置有很大的关系 , 由于钢烟道会有漏风现象的存在 , 从而伴随着一 定的温降。烟气中酸性物质的存在对系统会有腐 蚀,因此烟气温度的高低对于系统烟道的防腐设 计会有很大影响。如在原烟气侧,经GGH前,温 度较高 120 ℃以上,所以不设防腐设计,而在进 塔烟气管道中由于 SO2 浓度高,温度低;塔出口 烟道中由于温度在系统中最低,水蒸气含量很高, 还有液态水的存在,所以环境条件极恶劣,必须 加强防腐设计。还有烟气中的灰尘物的浓度的高 低,直接影响到烟道和系统设备的磨蚀和防堵的 设计,由于原烟气管路中烟气的粉尘含量大于净 烟气中的粉尘含量,考虑到磨损,其设计的原烟 气气体流速比净烟气的要低。

脱硫计算物料衡算

脱硫计算物料衡算

物料衡算的分类

1、按操作方式

分为间歇操作、连续操作及半连续操作等三类物料衡算;

2、按状态

将其分为稳定状态操作和不稳定状态操作两类衡算。

3、按衡算范围

分为单元操作过程(或单个设备)和全流程的两类物料衡算;

根据质量守恒定律,对某一个体系内质量流动及变化的情况用数学式描述物料平衡关系则为物料平衡方程式。

其基本表达式为

∑F0=∑D+A+∑B

式中,F0—输人体系的物料质量;

D—离开体系的物料质量;

A—体系内积累的物料质量;

B—损失的物料质量(如跑、冒、滴、漏)。

脱硫物料平衡计算

脱硫物料平衡计算1简化条件以下条件在计算方法中被简化1)不包括吸收塔的热损失2)假设烟气带入的粉尘为零3)假设工艺水和石灰石不含杂质4)假设原烟气和净烟气没有夹带物代入和带出系统5)假设没有除雾器冲洗水6)假设没有泵的密封水7)假设工艺系统是封闭的,没有环境物质的进入和流出2物料平衡计算1)吸收塔出口烟气量G2G2=(G1×(1-mw1)×(P2/(P2-Pw2))×(1-mw2)+G3×(1-0.21/K))×(P2/(P2-Pw2))G1:吸收塔入口烟气流量mw1:入口烟气含湿率P2:烟气压力Pw2:饱和烟气的水蒸气分压说明:Pw2为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)2)氧化空气量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50-60%。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率ηo2=25-30%,因此,浆池内的需要的理论氧气量为:S=(G1×q1-G2×q2)×(1-0.6)/2/22.41所需空气流量QreqQreq=S×22.4/(0.21×0.3)G3=Qreq×KG3:实际空气供应量K:根据浆液溶解盐的多少根据经验来确定,一般在2.0-3左右。

3)石灰石消耗量计算W1=100×qs×ηsW1:石灰石消耗量qs::入口SO2流量ηs:脱硫效率4)吸收塔排出的石膏浆液量计算W2=172××qs×ηs/SsW2:石膏浆液量Ss:石膏浆液固含量5)脱水石膏产量的计算W3=172××qs×ηs/SgW3:石膏浆液量Sg:脱水石膏固含量(1-石膏含水量)6)滤液水量的计算W4=W3-W2W3:滤液水量7)工艺水消耗量的计算蒸发水量石膏表面水石膏结晶水排放废水.3热平衡计算吸收塔反应温度的计算是基于吸收塔范围的物料(不包括GGH ),假定吸收塔已经处于热稳定状态。

脱硫物料平衡水平衡计算

脱硫物料平衡水平衡计算引言脱硫是指对燃煤等含硫燃料进行处理,去除其中的硫化物,减少大气中的硫化物排放,减少空气污染。

在脱硫过程中,物料平衡是一个重要的参数,用于计算输入和输出的物料流量以及物料的组成。

本文将介绍脱硫物料平衡的计算方法,并给出一个示例。

脱硫物料平衡的基本原理脱硫过程中的物料平衡是根据质量守恒定律进行计算的。

假设脱硫系统中只有一个输入流和一个输出流,则物料平衡可以表示为以下公式:输入物料 = 输出物料其中,输入物料是指进入脱硫系统的物料流量和组成,输出物料是指离开脱硫系统的物料流量和组成。

脱硫物料平衡的计算方法脱硫物料平衡的计算包括以下几个步骤:1.确定输入流的物料流量和组成:根据实际情况,确定进入脱硫系统的物料流量和组成。

物料的组成可以通过化验等方法测定,一般以百分比的形式表示。

2.确定输出流的物料流量和组成:根据实际情况,确定离开脱硫系统的物料流量和组成。

与输入流相似,输出流的物料组成也以百分比的形式表示。

3.物料平衡计算:根据质量守恒定律,将输入物料和输出物料进行比较,并进行物料平衡计算。

物料平衡计算可以采用以下公式:输入物料 = 输出物料根据物料平衡公式,可以得到进一步的更具体的计算公式,如下所示:输入物料流量 × 输入物料组成 = 输出物料流量 × 输出物料组成根据该公式,可以计算出未知的物料流量或组成。

4.检查和修正:完成物料平衡计算后,应该对结果进行检查,确保计算的准确性。

如果有必要,可以对输入物料和输出物料的流量或组成进行修正,以满足物料平衡公式。

示例下面给出一个脱硫物料平衡的示例,以帮助读者更好地理解物料平衡的计算方法。

假设一个脱硫系统的输入流为500 kg,含硫量为3%;输出流的物料流量和组成未知。

我们需要计算输出流的物料流量和含硫量。

首先,根据已知条件可以得到:输入物料流量 = 500 kg,输入物料含硫量 = 3%然后,假设输出物料流量为X kg,输出物料含硫量为Y%。

干法脱硫脱硝物料平衡计算例题

干法脱硫脱硝物料平衡计算例题摘要:一、干法脱硫脱硝简介二、物料平衡计算原理三、例题解析四、总结正文:一、干法脱硫脱硝简介干法脱硫脱硝技术是一种利用物理吸附和化学反应相结合的方法,对烟气中的二氧化硫和氮氧化物进行脱除的技术。

该技术具有操作简便、设备占地面积小、投资和运行费用较低等优点,但脱硫脱硝效率较湿法低,对于高浓度的二氧化硫和氮氧化物处理效果较差。

二、物料平衡计算原理物料平衡计算是指在化工过程中,对各种物料的输入、输出及库存量进行平衡计算,以确保生产过程中物料的收支平衡。

在干法脱硫脱硝过程中,需要对脱硫剂、脱硝剂以及生成的副产品等物料进行物料平衡计算,以保证脱硫脱硝效果的稳定性和可靠性。

三、例题解析假设一个干法脱硫脱硝系统,烟气中二氧化硫和氮氧化物的初始浓度分别为1000mg/m和200mg/m,经过脱硫脱硝处理后,浓度分别降至50mg/m和100mg/m。

现需要计算该系统中脱硫剂和脱硝剂的添加量。

设脱硫剂的添加量为x,脱硝剂的添加量为y,根据物料平衡原理,可以列出以下方程组:x * 脱硫剂的反应速率= 烟气中二氧化硫的浓度变化量* 烟气流量y * 脱硝剂的反应速率= 烟气中氮氧化物的浓度变化量* 烟气流量根据题目给出的数据,可以得到:x * 脱硫剂的反应速率= (1000 - 50) * 10^-6 * 烟气流量y * 脱硝剂的反应速率= (200 - 100) * 10^-6 * 烟气流量又因为脱硫剂和脱硝剂的添加量之和等于系统中的总物料量,即:x + y = 总物料量将已知数据代入方程组,解得:x = 50 * 10^3 g/hy = 100 * 10^3 g/h因此,该干法脱硫脱硝系统中,需要添加50kg/h 的脱硫剂和100kg/h 的脱硝剂,以保证脱硫脱硝效果的稳定性和可靠性。

四、总结干法脱硫脱硝技术作为一种高效、经济的环保技术,在实际应用中需要对各种物料进行平衡计算,以保证系统的稳定性和可靠性。

干法脱硫脱硝物料平衡计算例题

干法脱硫脱硝物料平衡计算例题【实用版】目录一、干法脱硫脱硝简介二、物料平衡计算原理三、例题解析四、总结正文一、干法脱硫脱硝简介干法脱硫脱硝技术是一种应用于燃煤电厂等高温燃烧场所的烟气净化技术,主要通过向烟气中添加脱硫剂和脱硝剂,使其与烟气中的二氧化硫和氮氧化物发生化学反应,从而达到脱硫脱硝的目的。

与传统的湿法脱硫脱硝技术相比,干法脱硫脱硝技术具有操作简单、设备占地面积小、投资成本低等优点。

二、物料平衡计算原理物料平衡计算是指在干法脱硫脱硝过程中,根据化学反应的原理,计算进入和离开系统各物料的质量、成分和含量的变化。

物料平衡计算主要包括以下几个方面:1.烟气中二氧化硫和氮氧化物的含量2.脱硫剂和脱硝剂的添加量3.反应产物的生成量和成分4.各物料的流失和泄漏量通过物料平衡计算,可以确定干法脱硫脱硝系统中各物料的平衡状态,为优化系统设计和运行参数提供依据。

三、例题解析假设一个燃煤电厂采用干法脱硫脱硝技术,烟气中二氧化硫含量为1000mg/m,氮氧化物含量为 500mg/m。

为了达到排放标准,需要添加脱硫剂和脱硝剂。

脱硫剂为石灰石,脱硝剂为尿素。

石灰石的添加量为 100g/m,尿素的添加量为 50g/m。

根据化学反应原理,石灰石与二氧化硫反应生成石膏,尿素与氮氧化物反应生成氮气和水。

反应方程式如下:1.石灰石与二氧化硫反应:CaCO + SO + O → CaSO + CO2.尿素与氮氧化物反应:CO(NH) + NOx → N + CO + HO设烟气中二氧化硫和氮氧化物的去除率分别为 a 和 b,则有以下物料平衡关系:1.烟气中二氧化硫的物料平衡:1000a = 生成的石膏量2.烟气中氮氧化物的物料平衡:500b = 生成的氮气量通过解以上两个方程组,可以求得二氧化硫和氮氧化物的去除率 a 和 b,从而验证干法脱硫脱硝系统是否达到设计要求。

四、总结物料平衡计算是干法脱硫脱硝技术中的重要环节,通过计算可以评估系统的脱硫脱硝效果,为优化运行参数提供依据。

脱硫方案计算

锅炉烟气脱硫物料衡算一、物料衡算1.烟气量入口烟气量两台75 t/h锅炉烟气量:150716 m3/h×2单台130 t/h锅炉烟气量:298253 m3/h出口烟气量两台75 t/h锅炉烟气量:117000 m3/h×2单台130 t/h锅炉烟气量:231601 m3/h2. SO2含量:75 t/h锅炉SO2:5109 mg/m3130 t/h锅炉SO2:4694 mg/m32×75 t/h锅炉SO2量:150716 m3/h×5109 mg/m3×2=1540Kg/h1×130 t/h锅炉SO2量: 298253 m3/h×4694 mg/m3=1400Kg/hSO2总量: 1540Kg/h+1400Kg/h=2940 Kg/h设计脱硫塔出口SO2量:≤200 mg/m3,若三台炉全开,年运行时间按8000h计算每小时脱除SO22850Kg,每年脱除SO2量22800吨。

脱硫效率达到92%就能达到国家对新上锅炉的环保要求。

3.氨消耗量液氨消耗:1514Kg/h、12112t/a折氨水(10%)消耗:15140 Kg/h、16.82 m3/h(氨水密度0.9)134577 m3 /a4.硫铵产量未考虑干燥(水份含量5%):5587.3 Kg/h、44698.4t/a 5.氧化空气量理论空气用量: V里空=2592.5N m3/h空气过剩系数:α=3实际空气用量: V 实空= V 里空×α=7777.5Nm 3/h=129.6N m 3/min二、脱硫塔计算按两套脱硫系统设计,空塔气速取4 m/s 。

两台75吨锅炉对应脱硫塔规格为: D=4785.036002150716⨯⨯⨯=5.16m ,圆整后取塔径:φ5200一台130吨锅炉对应脱硫塔规格为: D=4785.03600298253⨯⨯=5.13m ,圆整后取塔径:φ5200脱硫塔规格为:1#φ5200×32000×122#φ5200×32000×12三、冷却塔计算:空塔气速:4.8m/s D1=8.4785.036002150716⨯⨯⨯=4.714m,圆整为:φ4800mm D2=8.4785.03600298253⨯⨯=4.689m,圆整为:φ4800mm冷却塔规格为:1#φ4800×16000×122#φ4800×16000×12四、循环泵选用脱硫塔适宜的液气比为1.5L/molL/G=1.5L/201714=1.5,可知L=302m 3/h1#脱硫塔:选用350 m 3/h 泵两台,扬程50米,开一备一。

脱硫物料平衡计算详解

吸 收 塔

2、固平衡

固平衡(浆液)是脱硫系统中的关键平衡之一,其各 种组分的变化是在吸收塔中进行的,它对于系统的 稳定运行,商品石膏的品质,系统中浆液管道的设计, 石膏旋流器, 皮带脱水机的选择等都具有决定性的 作用。 〈1〉计算原理和方法 计算原则 : 吸收塔内的固体量必须被全部排出系统。 塔内固体主要有:CaCO3,CaSO3· 1/2H2O, CaSO4· 2H2O ,惰性物质,灰及少量的其它物质。

吸收塔

石膏处理系统

G制浆水

Y废水

P滤液返回 氧化风

Qy1原烟气

冲洗水

制浆系统

1、烟气平衡

烟气的平衡与整个系统烟道的布置有很大的关系 , 由于钢烟道会有漏风现象的存在 , 从而伴随着一 定的温降。烟气中酸性物质的存在对系统会有腐 蚀,因此烟气温度的高低对于系统烟道的防腐设 计会有很大影响。如在原烟气侧,经GGH前,温 度较高 120 ℃以上,所以不设防腐设计,而在进 塔烟气管道中由于 SO2 浓度高,温度低;塔出口 烟道中由于温度在系统中最低,水蒸气含量很高, 还有液态水的存在,所以环境条件极恶劣,必须 加强防腐设计。还有烟气中的灰尘物的浓度的高 低,直接影响到烟道和系统设备的磨蚀和防堵的 设计,由于原烟气管路中烟气的粉尘含量大于净 烟气中的粉尘含量,考虑到磨损,其设计的原烟 气气体流速比净烟气的要低。

1、烟气平衡

Qy1 ’ Qy2’ GGH 3%Qy2’ 烟道漏风:Vy+(l+ )Vko(干) 理论空气量:VKO 0.0889(Car 0.375Sar ) 0.256Har 0.0333Oar 式中:Vy-原烟气Nm3/kg; 漏风系数:对于钢烟道, 取0.01/10 米。 VKO 理论空气量Nm3/kg; Car煤所含基碳; Sar煤所含基硫; Har煤所含基氢;Oar煤所含基氧 Qy2 1%Qy1 Qy1

《脱硫物料平衡计算》课件

通过脱硫物料平衡计算,可以了解脱硫系统的运行状况,优化工艺参数,提高 脱硫效率,降低能耗和物耗,为企业的可持续发展提供支持。

计算方法与步骤

方法

常用的脱硫物料平衡计算方法有质量平衡法、元素平衡法等 。其中,质量平衡法是最常用的一种,通过测量各物料的输 入和输出量,以及系统内部的转化和消耗量,来计算各物料 的平衡状态。

计算参数的确定

计算参数包括原料和产品的成分、反 应温度、压力、反应时间和投料比等 ,这些参数的准确性对计算结果有重 要影响。

需要通过实验测定或工业数据来确定 这些参数,以确保计算的准确性。

计算过程与步骤

计算过程包括收集数据、建立数学模型、设定初始条件和边界条件、进行数值计算 和结果分析等步骤。

需要使用计算机软件进行数值计算,并根据实际需求选择合适的计算方法和数学模 型。

案例二:某化工厂脱硫系统物料平衡计算

总结词

高腐蚀性、高毒性、安全风险

详细描述

该化工厂脱硫系统涉及的物料具有高腐蚀性和高毒性,给计算过程带来了很大的挑战。为了确保安全 ,计算过程中特别考虑了各物料的化学性质和相互反应,以及其对设备和管道的腐蚀作用。同时,对 涉及有毒物料的操作进行了严格的安全风险评估。

生物降解

利用微生物的降解作用将 硫化物转化为无害物质。

脱硫剂的选择与使用

01

02

03

04

氧化锌法

利用氧化锌与硫化物反应生成 锌盐和二氧化硫,达到脱硫目

的。

醇胺法

利用醇胺溶液吸收硫化物,通 过再生释放出硫化氢,达到循

环使用的目的。

活性炭法

利用活性炭的吸附作用将硫化 物吸附在活性炭表面,达到脱

硫目的。

生物脱硫

利用微生物的降解作用将硫化 物转化为无害物质,具有成本

5烟气脱硫物料平衡

在FGD系统设计中需进行物料平衡计算,确定 原料、产出物和损失物的数量关系,以及系统热平 衡关系,物料平衡计算是FGD系统设计的重要数据 也是运行管理的重要参数。

物料平衡概述

下图是湿法石灰/石灰石FGD工艺总物料平衡示意图。 系统的主要输入流体是烟气和吸收剂。烟气进入FGD系统之 前,先经除尘装置(ESP或布袋除尘器)除去烟气中99.5%以 上的飞灰。虽然一些石灰/石灰石湿法FGD工艺能除去烟气 中的飞灰(一般除尘效率不超过80%),或采用碱性飞灰作吸 收剂,但飞灰对工艺过程会产生一些有害的影响。

溶解固体物(氯化物)浓度 FGD工艺物料平衡中与水平衡密切有关的另一个问题是 工艺过程液中可溶性固体物的浓度。在湿法石灰/石灰石 FGD)工艺中最重要的可溶性物质是Mg2+、Na+和Cl-。Mg2+ 主要随着石灰/石灰石吸收剂带入工艺过程中,有时则可能 是人为加入石灰基工艺中。Na+主要随补加水进入系统中, 通常补加水中的Na+含量较少,除非补加水天然含盐分。 Na+还有可能来自其他设备的循环水,例如冷却塔的排放水 经常用作FGD系统的补加水,而冷却塔排放水含有较高浓度 的Na+。氯化物则主要由烟气带入FGD系统。这三种可溶性 物质中Cl-最为重要,因为氯化物对工艺性能有负面影响 (降低脱硫效率),而且还影响耐蚀合金材料的选择。

对不锈钢耐腐蚀性的影响除了Cl-浓度外还受许多其 他因素的影响,这些因素中主要是温度和pH值。一般来 说,当工艺浆液中Cl-浓度超过3g/L,吸收塔的结构不能 采用316L不锈钢。当Cl-浓度高到大约10g/L时,904L是 一种适合的不锈钢材料。当Cl-浓度超过大约20g/L时, 就需要采用像合金C-276这类高镍合金或采用衬覆有机 防腐材料的碳钢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石膏带走水计算

G石膏带走水=G石膏×10%

固平衡计算框图

吸收塔底固体量计算 吸收剂需要量计算 石灰石量 吸收塔出口浆液 制浆水 石灰石浆液量 石膏处理系统固平衡 吸收塔返回浆液P 石膏量、冲洗水

石膏带走水 结晶水计算

废水总量 石膏带出总水量

3、水平衡

质量流量kg/h

ηMSO2×172.17×69.01÷(69.01+1) ηMSO2×129.15×1÷(69.01+1) ηMSO2×100.09×(Ca/S-1)

W%

CaCO3

杂质

飞灰 合计

ηMSO2×100.09× Ca/S (1-A)

FGD入口灰量×75%

G固体

100

石膏处理系统固平衡

吸 收 塔

石膏结晶水计算

CaSO4· 2H2O中结晶水量为: G1= [ηMSO2×172.17×69.01÷(69.01+1)]÷172.17×2×18.02kg/h

CaSO3· 1/2H2O结晶水量为: G2=[ηMSO2×129.15×1÷(69.01+1)]÷129.15×0.5×18.02kg/h

1、烟气平衡

Qy1 ’ Qy2’ GGH 3%Qy2’ 烟道漏风:Vy+(l+ )Vko(干) 理论空气量:VKO 0.0889(Car 0.375Sar ) 0.256Har 0.0333Oar 式中:Vy-原烟气Nm3/kg; 漏风系数:对于钢烟道, 取0.01/10 米。 VKO 理论空气量Nm3/kg; Car煤所含基碳; Sar煤所含基硫; Har煤所含基氢;Oar煤所含基氧 Qy2 1%Qy1 Qy1

吸收塔

石膏处理系统

G制浆水

YHale Waihona Puke 水P滤液返回 氧化风Qy1原烟气

冲洗水

制浆系统

1、烟气平衡

烟气的平衡与整个系统烟道的布置有很大的关系 , 由于钢烟道会有漏风现象的存在 , 从而伴随着一 定的温降。烟气中酸性物质的存在对系统会有腐 蚀,因此烟气温度的高低对于系统烟道的防腐设 计会有很大影响。如在原烟气侧,经GGH前,温 度较高 120 ℃以上,所以不设防腐设计,而在进 塔烟气管道中由于 SO2 浓度高,温度低;塔出口 烟道中由于温度在系统中最低,水蒸气含量很高, 还有液态水的存在,所以环境条件极恶劣,必须 加强防腐设计。还有烟气中的灰尘物的浓度的高 低,直接影响到烟道和系统设备的磨蚀和防堵的 设计,由于原烟气管路中烟气的粉尘含量大于净 烟气中的粉尘含量,考虑到磨损,其设计的原烟 气气体流速比净烟气的要低。

有关计算

物料平衡计算 SO2去除率计算 液气比计算 其他参数确定

系统物料平衡计算

湿法烟气脱硫(WFGD)系统物料平衡

的包括以下六个子平衡: 烟气平衡、固平衡、水平衡、氯平衡、 镁平衡、热平衡。 吸收塔物料总平衡

系统物料总平衡图

Qy2净 烟 气

X排出浆液 除雾器冲洗水

G石膏

G浆液

补充水

脱硫塔底固体量计算

假设干脱硫产物中 CaSO4· 2H2O 与 CaSO3· 1/2H2O 质量比 为0.92:0.01, 其摩尔比为:(0.92/172.17):(0.01/129.15)=69.01:1.

脱硫塔底固体中各组分流量 组 分

CaSO4 2H 2 O

CaSO 3 1 H 2O 2

X (t ) 15% X ( s)

(1 25.5%) X (t ) (1 25.5%) X 3%(s)

一级旋流器

25.5% X (t ) 25.5% X 50%(s)

(1 25.5%) X 0.1778X 0.93X (t ) (1 25.5%) X 3% 25.5% X 50%1% 0.02363 X ( s)

Y (t ) 1.3%Y ( s)

含固率=

0.02363 2.54% 0.93

回用水箱

5.5% X 50%(1 1%) / 2 / 0.9( L)

25.5% X+25.5% X 50%(1 1%) / 2 25.5 X 50%(1 1%) / 0.9(t ) 25.5% X 50%1 %( s)

水平衡是 WFGD 系统中的重要平衡 , 水循环率对系统 的稳定,石膏的品质,设备的材料的选择都有重要的 影响。水循环率的大小对吸收塔和管路中的浆液中 的固体组分的含量会有一定的影响,特别是颗粒较 小的组分。 如加大水循环率,即减小废水的排放量,则会加大 液体中Cl离子和硫酸根的含量,对设备管道的材质 要求高,石膏的纯度差。但是如果加大废水的排放 量,则会增加废水处理系统的建造成本及废水处理 的运行成本,同时耗水量增加。 所以合理的选择,确定水平衡对于优化系统设计,降 低成本,及节约用水都有至关重要的作用。

废 水 旋 流 器

真空皮带机

P X G石膏冲洗 Y G制浆水 G石膏

G石膏=25.5% X 50%(1 1%) / 90%(t ) 25.5% X 50%(1 1%)(s)

G制浆水 (t )

G制浆水 2.54%( s )

吸收剂需求量计算

烟气中脱除SO2量为MSO2mol/h,需纯石灰石量为MSO2mol /h。 需纯度为ACaCO3的石灰石量为: 100 ㎏/h G M Ca / S A

吸 收 塔

2、固平衡

固平衡(浆液)是脱硫系统中的关键平衡之一,其各 种组分的变化是在吸收塔中进行的,它对于系统的 稳定运行,商品石膏的品质,系统中浆液管道的设计, 石膏旋流器, 皮带脱水机的选择等都具有决定性的 作用。 〈1〉计算原理和方法 计算原则 : 吸收塔内的固体量必须被全部排出系统。 塔内固体主要有:CaCO3,CaSO3· 1/2H2O, CaSO4· 2H2O ,惰性物质,灰及少量的其它物质。

CaCO 3

64

SO 2

CaCO 3

其中:钙硫比Ca/S<=1.05 CaCO3量为: G石灰石×ACaCO3 kg/h 杂质量为: G石灰石×(1-ACaCO3)kg/h 如使用工业水制备30%含固量浆液,则需水量:G石灰石/0.3×0.7 kg/h 如使用v%含固量的脱硫反应塔塔底浆液旋流分离液制备 30%含固量 浆液,设v%含固量旋流分离液中的固体物量为S kg/h,以水平衡可列 下式: S/v%×(1-v%)=(S+ G石灰石)/30%×(1-30%) 计算得到S kg/h,则所需的水量为: G水=S/v%×(1-v%)kg/h 则需v%的塔底浆液旋流分离液为: G制浆水=S+G水kg/h 30%浆液量为:G浆液=G水/(1-30%)kg/h