4吨锅炉烟气馀热回收项目设计说明书

烟气余热回收技术研究方案说明

.. WORD.格式整理 ..烟气余热回收利用改造项目技术方案***节能科技有限企业二O一二年.. WORD.格式整理 ..一、运转现状锅炉房装备锅炉 2 台(一用一备),供热面积2; ** 炉装备5 万 m锅炉 2 台(一用一备),供热面积 4.5 万 m2。

经监测, ** 锅炉房 2 台锅炉正常运转排烟温度在 150--170 ℃,均匀热效率在 89%, ** 锅炉房 2 台锅炉正常运转排烟温度在160-180 ℃,均匀热效率在 88%,(标准应不高于 160℃)。

锅炉系统运前出入水温差较小,排烟热损失较大,同时影响锅炉热效率的提升,回收利用潜力显然。

二、技术介绍烟气冷凝回收利用技术是国家第一批特种设施节能技术介绍目录中的成熟技术。

有着明显的节能效益。

主要原理:31m 天然气焚烧后会放出9450kcal 的热量,此中显热为8500kcal, 水蒸气含有的热量 ( 潜热 ) 为 950kcal 。

关于传统燃气锅炉可利用的热能就是8500kcal 的显热,供热行业中惯例计算天然气热值一般以8500kcal/nm3 为基础计算。

这样,天然气的实质总发热量 9450kcal 与天然气的显热8500kcal 比率关系以百分数表示就为:111%,此中显热部分占 100%,潜热部分占 11%,因此关于传统燃气锅炉来说仍是有好多热量白白浪费掉。

一般天然气锅炉的排烟温度一般在120--250 ℃,这些烟气含有8%--15%的显热和11%的水蒸气潜热。

加装烟气冷凝器的主要目的就是经过冷凝器把烟气中的水蒸气变为凝固水,最大限度地回收烟气中含有的潜热和显热,使回收热量后排烟温度可降至100℃左右,同时烟气冷却后产生的凝固水获得及时有效地排出( 1 nm3天然气完整焚烧后,可产生 1.66kg 水),而且大大减少了 co2、 co、nox 等有害物质向大气的排放,起到了显然的节能、降耗、减排及保护锅炉设施的作用。

进而达到节能增效的目的。

燃气锅炉烟气余热回收技术方案

结论:可回收≥15%的热量,热效率提高≥ 17%

2

锅炉理论效率与排烟温度的关系

露点温度

结论:1、烟气温度降至60℃时,锅炉热效率可提高3~6%; 2、烟气温度再降至30℃以下时,热效率再提高8~10%。

3

二、小型烟气全热回收系统

同为小型燃气锅炉烟气全热回收节能产品,系 统热效率提高15~17%以上。该系统采用气液换热 冷凝器和热泵余热回收专利技术,将烟气温度降到 25℃以下,回收燃气锅炉烟气中的显热和潜热,用 于供暖、供应卫生热水或其它工艺生产应用,实现了 烟气全热(显热和潜热)的回收利用。 该系统适用于5 t/h及以上的燃气热水/蒸汽锅炉。

8

低温端5~10℃温差

气液冷凝换热原理:

冷凝式气液板壳采用不对称结 构、强制换热流程通道的板壳 式换热器,换热器两侧流体通 道截面积相差近10倍。其中大 截面积通道用于通过体积流量 大的气体,来降低气体的压力 损失。小截面积通道用于通过 体积流量小的液体,来确保液 体换热所需的流速。 具有低成本、低阻力、高效率 实现尾气利用的特点。

4

系统解决方案

其工作原理为:燃气锅炉的 高温烟气与低温采暖回水或卫生

50℃

热水在换热器中换热降温,回收

烟气显热,然后由引风机导流进 入冷凝器,在冷凝器中与水源热 泵循环水进行进一步换热,回收 烟气潜热。采暖回水或卫生热水 经过高温烟气和热泵加热后,温 度提升,进入原热系统。实现烟

气余热到中温热水的转移,锅炉

燃气锅炉 烟气余热回收技术方案

湖南同为节能科技有限公司

HuNan TOWNS Energy Technology CO.,LTD

0

一、燃气锅炉烟气节能分析

近年来,中大型燃气热水锅炉和天然气热电厂在集中供 暖地区作为供热热源得到大量的应用,同时小型燃气锅炉在人 民的生产生活中已经得到大量应用。 这些锅炉的热效率一般小于0.9,其热量损失最大的途径 就是排烟。大量的烟气冷凝热由于采暖回水温度高的原因都未 能得到回收而被白白的排放浪费;并且在冬季排放大量的“白 烟”,影响环境和美观。

4吨生物质锅炉烟气余热利用方案

4吨锅炉烟气余热利用方案及投资预算摘要:因公司4吨锅炉排烟温度为230-250℃,拟使用烟气余热回收装置加热空气到100℃,再将这个热风送到瓜子烘干房(取代原来的“蒸汽+散热器”产生热风的方式),从而达到节约燃料的目的。

使用余热回收装置,理论上每小时可节约生物质颗粒量为:76公斤/小时。

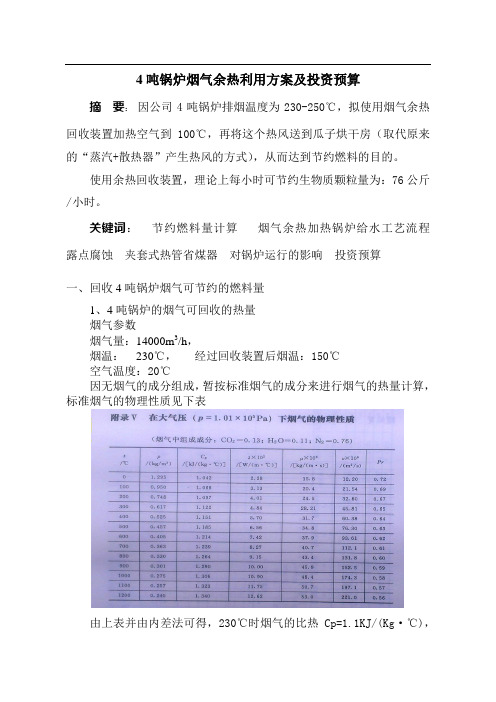

关键词:节约燃料量计算烟气余热加热锅炉给水工艺流程露点腐蚀夹套式热管省煤器对锅炉运行的影响投资预算一、回收4吨锅炉烟气可节约的燃料量1、4吨锅炉的烟气可回收的热量烟气参数烟气量:14000m3/h,烟温:230℃,经过回收装置后烟温:150℃空气温度:20℃因无烟气的成分组成,暂按标准烟气的成分来进行烟气的热量计算,标准烟气的物理性质见下表由上表并由内差法可得,230℃时烟气的比热Cp=1.1KJ/(Kg·℃),烟气密度ρ=0.7Kg/m3;150℃时烟气的比热Cp=1.08KJ/(Kg·℃)。

烟气从230℃降温至150℃所放出的热量为:(14000×0.7)×(1.1×230-1.08×150)=891800KJ/小时(213000Kcal/h)2、可节约的燃料量如烟气回收的热量由锅炉(热效率一般可达80%)产生蒸汽加热空气所得,需要的生物质燃料(发热量为4000Kcal/Kg)量:213000KJ÷4000÷0.7(生物质产生蒸汽有效利用率)=76公斤/小时二、烟气余热加热空气用于瓜子烘干的工艺流程烟气余热加热空气用来烘干瓜子的工艺流程见图。

工艺流程说明:拆除原来安装在锅炉省煤器与引风机之间的旋风除尘器,将“烟气----空气”余热回收设备安装在此处,烟气经原来的引风机抽取,空气经烘干房的风机抽取送入瓜子烘干房。

为保证空气的干净,空气要取自锅炉房外,并在进风口安装一粗效过滤器。

1、换热原理余热回收器采用板片式换热器,结构示意见下图。

锅炉烟气余热回收方案

锅炉烟气余热回收方案引言在传统锅炉中,燃料的燃烧会产生大量的烟气,其中包含大量的热能。

然而,在传统的锅炉运行中,烟气中的余热往往被直接排放至大气中,导致能源的浪费和环境的污染。

为了充分利用和回收这部分烟气余热,提高能源利用效率和减少环境污染,研发锅炉烟气余热回收方案成为工程技术领域的热点之一。

本文将介绍几种常见的锅炉烟气余热回收方案及其工程应用。

1. 锅炉烟气余热回收原理锅炉烟气余热是指在锅炉燃烧过程中,未能被充分利用的热能。

烟气中的余热主要包括高温烟气和烟气中的水蒸气。

回收锅炉烟气余热的原理是通过烟气与工作介质(如水、空气等)的热交换,将烟气中的热能传递给工作介质,在回收烟气余热的同时实现能量的转换和利用。

2. 锅炉烟气余热回收方案2.1 烟气余热锅炉烟气余热锅炉是常见的一种烟气余热回收设备。

它通过在锅炉尾部增设余热回收器,在烟气经过锅炉尾部时,将高温烟气中的余热传递给工作介质,实现烟气余热的回收和再利用。

烟气余热锅炉可以将烟气中的余热转化为蒸汽、热水或其他工质,用于供热、发电或其他生产用途。

这种方案具有回收效果好、能源利用率高的优点,目前在工业领域得到广泛应用。

2.2 烟气换热器烟气换热器是另一种常见的烟气余热回收设备。

它通过在烟气管路上增设换热器,将烟气中的余热传递给工作介质,实现余热的回收和再利用。

烟气换热器可以将烟气中的高温热能转化为低温热能或其他形式的能量,例如热水、蒸汽等。

这种方案适用于烟气温度较高的情况,可以有效提高热能利用率和能源利用效率。

2.3 烟气余热发电系统烟气余热发电系统是将烟气余热转化为电能的一种方案。

它通过在锅炉系统中增设烟气余热发电装置,将烟气中的余热转化为蒸汽,并通过蒸汽发电机组发电。

这种方案适用于需要大量电能的场景,如工业厂房、发电厂等。

烟气余热发电系统可以充分利用烟气中的余热,提高能源利用效率,同时减少对传统能源的依赖,具有良好的经济和环境效益。

3. 烟气余热回收方案的应用案例3.1 石化行业在石化行业中,烟气余热回收方案得到了广泛应用。

4吨锅炉烟气馀热回收项目设计说明书.doc

4吨蒸汽沸腾锅炉烟气余热回收利用项目说明书摘要本文详细介绍贵公司1台4吨蒸汽锅炉供热系统余热回收工程方案,分析贵公司供热系统并对余热回收技术做了系统的描述,根据工作需求及工作背景做出技术解决方案、施工方案、节能分析、售后服务,对超导热管技术做了较为具体的描述。

本文还对国内各种常用余热回收方式做了系统比较。

热管技术介绍1.工作原理热管是制造换热器的核心技术。

热管是由钢、铜、铝管抽成一定的真空后,灌充“导热介质”密封而成,管内的“导热介质”由多种无机活性金属及其化合物混合而成,无毒、无味、无腐蚀。

2.传热形式具有超常的热活性和热敏感性,遇热而吸,遇冷而放。

这种“导热介质”在常温下呈液态,热管一端受热后,导热介质被激活并极速汽化,由液态变为汽态,并以分子震荡相变形式、亚音速传递热量,到热管的另一端遇冷放热,“导热介质”放热后冷凝,由汽态变为液态,在无任何外加动力的作用下,冷凝液体借助管内的毛细吸液芯所产生的毛细力,回到原端继续吸热、蒸发;传递、放热;冷凝、回流,如此往复、高速循环。

使用本公司生产的超导热管余热回收器,利用真空超导热管瞬间导热和两等温度的特性,将烟道的余热经超导材料加温裂变,瞬间吸收并极速传导烟气热量,使设备的给水迅速升温,达到设计的温度。

热管工作原理如下:3.主要特性3.1超强的导热性:可在温度-30℃一1000℃范围内传导热量,单根热管导热效率95%。

3.2 优良的等温性:热管外管输入100℃,内管可导出100℃。

良好的等温性使热管在很小的温差下,传递很大的热通量,传热阻力小。

3.3热流密度可变性:在管径一定的情况下,供热量可根据需要不断变化。

3.4 热流方向可逆性:热管内外均可吸热、放热。

3.5使用安全性:管内压力低于外界大气压,热管不会发生爆炸。

3.6应用广泛性:热管应用广泛、灵活能适应各种恶劣的工作环境。

4、产品设计规范4.1 换热器设计规范【SH-T3119-2000】4.2 机械设备安装工程施工及验收通用规范【GB50252-94】4.3压力容器设计规范【GB150-2008】国内余热回收技术与同类产品性能比较5、用户需求分析⑴、贵公司锅炉现在运行参数根据贵公司提供数据,贵公司锅炉为沸腾炉,18小时运行。

余热锅炉回收工艺流程说明

余热锅炉(AQC)投标说明书总述:余热锅炉技术是直接利用工业含热废气进行余热回收的装置,无需燃料,产生蒸汽或热水过程不产生任何污染,是一种经济效益可观、清洁环保、符合国家清洁能产业政策的绿色工程,具有十分广阔的发展空间与前景。

一、余热回收工艺流程说明1、汽水工艺流程图:2、烟气流程图3、余热锅炉的设计特点余热锅炉整个热力系统力求经济、高效、安全。

本锅炉采用自然循环方式、露天立式布置,结构紧凑、占地小。

第一烟道中烟气自下向上分别横向冲刷四组蒸发器,第二烟道中烟气自上向下横向冲刷一级蒸发器、二级省煤器和一级除氧蒸发器。

两烟道底部均设置有落灰斗,底部接除灰装置。

锅炉顶部布置锅筒和除氧器。

3.1锅筒锅筒直径为φ1600mm,厚度16mm,材质Q245R,安装在钢架顶部。

锅筒内部布置了钢丝网孔板汽水分离器,为了保证好的蒸汽品质和合格的锅水,还装有加药和表面排污管。

为了保证安全和便于操作,汽包上部装有压力表、安全阀和各备用管座。

汽包侧边设有一组石英玻璃管双色水位计和一组石英玻璃管平板水位计,便于用户单位设置工业摄像头以监视水位;一组电接点液位计测量同,可作水位显示和水位报警作用;一组水位平衡容器,作为水位控制用。

3.2受热面在两个烟道中,烟气依次冲刷五级蒸发器、二级省煤器、一级除氧蒸发器。

蒸发器受热面管子采用φ48×3.5的螺旋翅片管,材料为20-GB3087,顺列布置;省煤器、除氧蒸发器采用φ38×3.5的螺旋翅片管,材料为20-GB3087,顺列布置。

所有受热面采用管夹吊挂形式,每个管组都悬挂在锅炉通风梁上,吊挂结构考虑了烟气温度影响蒸发量,并便于安装。

锅炉下降管采用集中下架管结构,下降管规格为φ273×8,汽水引出管规格为φ133×6,材料均为20-GB3087。

为了保证锅炉水循环的安全,我们对受热面管子及管道做了必要优化结构处理。

3.3钢架与平台扶梯钢架按八度地震烈度设防。

焦化烟道气余热回收项目建议书

焦炉烟道气余热回收项目建议书2011年4月天津XX有限公司目录1焦化工艺概述 ............................................................................... - 1 -2项目建设的必要性和条件............................................................ - 2 -2.1建设的必要性分析................................................................................................ - 2 -2.2建设条件分析:.................................................................................................... - 2 -3生产工艺与主要设备 ................................................................... - 3 -3.1余热回收工艺流程图............................................................................................ - 3 -3.2技术经济指标........................................................................................................ - 5 -3.2.1原始工艺参数: ............................................................................................ - 5 -3.2.2余热回收系统参数: .................................................................................... - 5 -4系统投资和效益分析 ................................................................... - 6 -4.1投资概算表............................................................................................................ - 6 -4.2主要工艺设备汇总表............................................................................................ - 7 -4.3效益分析................................................................................................................ - 7 -5可申报节能减排奖金 ................................................................... - 8 -6结论:........................................................................................... - 8 -1焦化工艺概述备煤车间送来的配合煤装入煤塔,装煤车按作业计划从煤塔取煤,经计量后装入炭化室内。

最新版余热锅炉回收利用项目施工组织设计方案

余热锅炉回收利用项目施工组织设计方案1.编制依据1.1 《锅炉安装监督检验规程》TSGG2001-20041.2 《蒸汽设备安全技术监察规程》1.3 《工业设备安装工程施工及验收规范》GB50276-981.4 《压缩机、风机、泵安装工程施工及验收规范》GB5275-981.5 《火力发电机组及蒸汽动力设备水汽质量》GB/T12145-991.6 《工业管道工程施工及验收规范》GB50235-971.7 《工业自动仪表施工及验收规范》GBJ93-861.8 《钢管环缝熔化焊对接接头射线透照工艺和质量分级》GB/T12605-901.9 《工业炉砌筑工程施工及验收规范》GB50309-821.10 《现场设备、工业管道焊接工程施工及验收规范》GB50236-981.11 《电气装置安装工程施工验收规范》GB50258-981.12 《全国通用电气装置标准图集》1.13 《工业管道支吊架安装标准图集》1.14 《工业设备及管道绝热工程验收规范》GBJ126-891.15 《设备安装管理制度》吉化公司企业标准1.16 《设备安装通用工艺规程》吉化公司企业标准2.工程概况及特点一、概述1.1 工程简介本工程是对**钛业有限责任公司一条钛白粉回转窑的工艺烟气进行余热回收利用的项目。

将钛白烟气通过烟气取热器加热热媒体(导热油),再将热媒体(导热油)进入导热油蒸发器来加热给水,产生0.8MPa饱和蒸汽经分气缸供其他工段使用。

余热利用系统主要由烟气取热器、导热油蒸发器等换热设备组成。

烟气经烟气取热器从480~520℃降至约240℃;由原设备房送来的常温脱盐水,进入导热油蒸发器,产生0.8MPa饱和蒸汽。

蒸汽经分气缸后供用户使用。

1.2 系统说明本余热利用项目包括烟气系统、水汽系统、热媒系统、排污系统、放空系统、控制系统以及清灰系统,系统设备包括主体设备、附属设备等。

1.2.1 烟气系统来自一条钛白粉回转窑的余热烟气(480~520℃)→进入烟气取热器(降温至~240℃)→喷淋减温→烟囱,通过插板阀来切换烟道。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4吨蒸汽沸腾锅炉

烟气余热回收利用项目说明书

摘要

本文详细介绍贵公司1台4吨蒸汽锅炉供热系统余热回收工程方案,分析贵公司供热系统并对余热回收技术做了系统的描述,根据工作需求及工作背景做出技术解决方案、施工方案、节能分析、售后服务,对超导热管技术做了较为具体的描述。

本文还对国各种常用余热回收方式做了系统比较。

热管技术介绍

1.工作原理

热管是制造换热器的核心技术。

热管是由钢、铜、铝管抽成一定的真空后,灌充“导热介质”密封而成,管的“导热介质”由多种无机活性金属及其化合物混合而成,无毒、无味、无腐蚀。

2.传热形式

具有超常的热活性和热敏感性,遇热而吸,遇冷而放。

这种“导热介质”在常温下呈液态,热管一端受热后,导热介质被激活并极速汽化,由液态变为汽态,并以分子震荡相变形式、亚音速传递热量,到热管的另一端遇冷放热,“导热介质”放热后冷凝,由汽态变为液态,在无任何外加动力的作用下,冷凝液体借助管的毛细吸液芯所产生的毛细力,回到原端继续吸热、蒸发;传递、放热;冷凝、回流,如此往复、高速循环。

使用本公司生产的超导热管余热回收器,利用真空超导热管瞬间导热和两等温度的特性,将烟道的余热经超导材料加温裂变,瞬间吸收并极速传导烟气热量,使设备的给水迅速升温,达到设计的温度。

热管工作原理如下:

3.主要特性

3.1超强的导热性:可在温度-30℃一1000℃围传导热量,单根热管导热效

率95%。

3.2 优良的等温性:热管外管输入100℃,管可导出100℃。

良好的等温性

使热管在很小的温差下,传递很大的热通量,传热阻力小。

3.3热流密度可变性:在管径一定的情况下,供热量可根据需要不断变化。

3.4 热流方向可逆性:热管外均可吸热、放热。

3.5使用安全性:管压力低于外界大气压,热管不会发生爆炸。

3.6应用广泛性:热管应用广泛、灵活能适应各种恶劣的工作环境。

4、产品设计规

4.1 换热器设计规【SH-T3119-2000】

4.2 机械设备安装工程施工及验收通用规【GB50252-94】

4.3压力容器设计规【GB150-2008】

国余热回收技术与同类产品性能比较

5、用户需求分析

⑴、贵公司锅炉现在运行参数

根据贵公司提供数据,贵公司锅炉为沸腾炉,18小时运行。

排烟温度约为220摄氏度。

设备烟道上未安装任何节能设备。

煤的热值为4000大卡/Kg,锅炉效率按照70%计算。

⑵、锅炉用煤量计算值:

煤的热值按照4000大卡/Kg,锅炉效率70%计算,每吨蒸汽的热值为60万大卡。

4吨/小时×60×104大卡/吨÷70%÷4000大卡/Kg×24小时 =20.5吨/小时

经计算,贵公司要保证每小时4吨的产汽量,每天的燃煤量不会少于

20.5吨。

⑶、贵公司锅炉改造后简要描述:

在锅炉烟道上安装热管式热水发生器一台,将加热后的软化水提供给锅炉。

⑷、贵公司蒸汽锅炉改造结果:

我方设备热水发生器每小时为锅炉提供4吨75℃左右的软化水,同时可将烟气温度降低至130℃左右。

⑸、贵公司锅炉特殊性说明:

因为贵公司锅炉运行负荷有波动,热力计算按照每天的平均负荷计算,但是因为负荷的不稳定,锅炉补水量不同,软化水实际温度会有5℃的偏差,实际温度在70~80℃.

热水发生器热力计算

烟侧传热量计算

水侧出口温度计算

由上计算表格可知,每小时我方设备可从烟气中吸收热量,最终将22.5万大卡的热量传递到软化水中,可将4096千克的软化水升温至75℃左右提供给锅炉补水用。

热水发生器设计参数

6、节能经济分析

应用我方技术设备进行节能改造后,每小时回收了原直接排放烟气中的热量22.5万 kcal,煤热值4000 kcal /㎏计算,回收的热量相当于每小时节省燃煤量:

225124kcal/小时÷4000 kcal /kg=56千克/小时

煤价格按照800元/吨计算,每月节省燃料费:

0.056吨/小时×16小时×22天×800元/吨= 1.57万元/月。

半年节能效益:6月X1.57万元=9.42万元。

7、施工方案

余热回收工程采用工厂制作、现场组装的方式组织设计施工。

安装时间约5天。