进厂物料检验每日记录表(doc 1页)

来料检验记录表

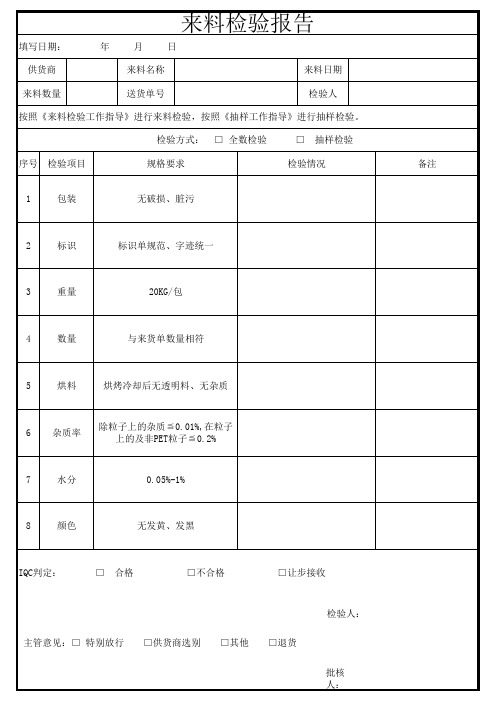

来料检验报告

年月日

供货商

来料名称

来料日期

来料数量

送货单号

检验人

按照《来料检验工作指导》进行来料检验,按照《抽样工作指导》进行抽样检验。

检验方式: □ 全数检验

□ 抽样检验

序号 检验项目

规格要求

检验情况

备注

1

包装

无破损、脏污

2

标识

标识单规范、字迹统一

3

重量

20KG/包

4

数量

与来货单数量相符

5

烘料

烘烤冷却后无透明料、无杂质

6

杂质率

除粒子上的杂质≦0.01%,在粒子 上的及非PET粒子≦0.2%

7

水分

0.05%-1%

8

颜色

无发黄、发黑

IQC判定:

□ 合格

□不合格

□让步接收

主管意见:□ 特别放行 □供货商选别 □其他 □退货

检验人:

批核 人:

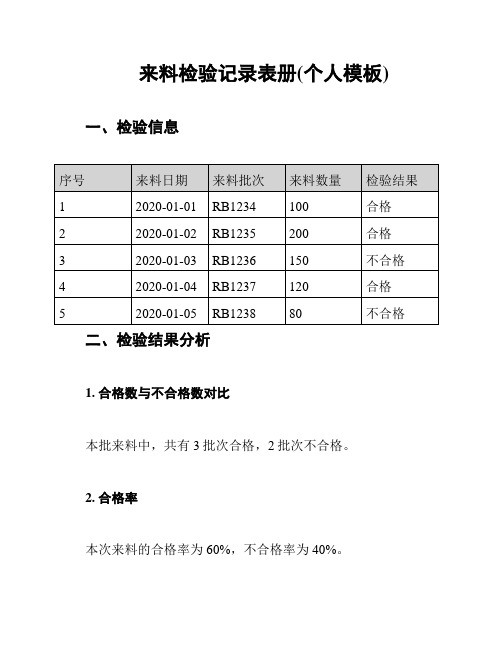

来料检验记录表册(个人模板)

来料检验记录表册(个人模板)一、检验信息

二、检验结果分析

1. 合格数与不合格数对比

本批来料中,共有3批次合格,2批次不合格。

2. 合格率

本次来料的合格率为60%,不合格率为40%。

3. 不合格原因

- RB1236: 外观有破损

- RB1238: 重量超标

三、改进建议

对于外观有破损的来料,建议与供应商沟通,要求更加严格的包装及运输方式。

对于重量超标的来料,建议与供应商协商解决方法,确保来料符合要求。

四、总结

本次来料检验结果显示,虽然有一部分来料不合格,但合格率仍较高。

通过对不合格原因的分析和改进建议的提出,希望能够进一步提高来料的质量和合格率,确保生产过程的顺利进行。

物料检验记录表范例

零部件图号 零部件编号

共 1 页 第 1 页

物料检验记录表

附图:

报检数量:

依据标准:

序号 检验项目 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 综合判定: 来料数量: 备注: 合格□ 不合格□ 检验数量: 不合格数: 尺寸

油漆 焊接质量 打压试验 清洁度 外观检查

标准/规格

检验器具和方法

重要 度

频次

检验结果

依 进 料 检 验 抽 检 方 案 表

编制(质保) 校对(质保/ 研发) 审核(质保/ 研发) 批准(质保/ 研发)

日期

检验员/日期

日期 日期

班长/日期

科长/日期

日期

部长/日期

标记 处数

更改单号

签

名

年月日 备

注

供应商名称 供 应 商 核 质量负责人签名 准 供应商签收日期

来料检验记录表(模板)

来料检验记录表

文件编号:版本:

供应商:定单编号:规格型号:

物料名称:物料代码:进料日期:

进料数量:抽样数量:检验日期:

抽样依据: GB/T 2828.1-2012

检验依据:

序号检查项目标准值实测值不良数判定样品1样品2样品3样品4样品5

一、外观检查

二、尺寸检查尺寸区域尺寸值样品1样品2样品3样品4样品5

三、其它检查

四、包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

检验结果:□合格□不合格

最终处理方案:

□退货□让步接收

□挑选使用挑选结果:合格:不合格:退回数量:

IQC 检验员日期

QC主管日期

若判定不合格,按不合格品控制流程处理处理单号 :

1 / 1。

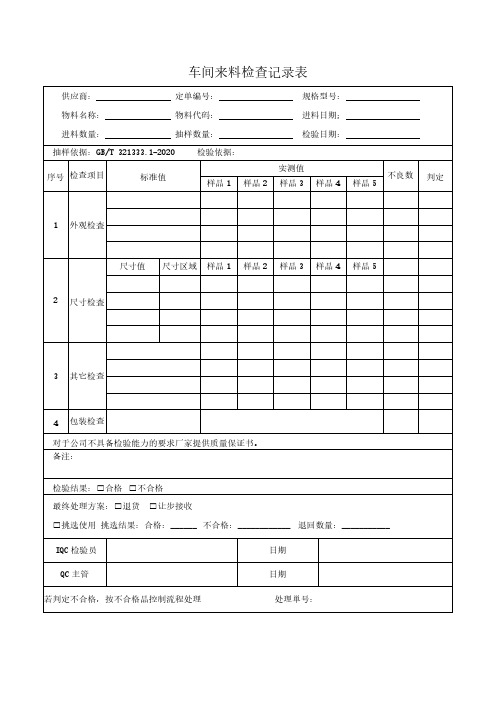

车间来料检查记录表模板

车间来料检查记录表供应商:定单编号:规格型号:物料名称:物料代码:进料日期;

进料数量:抽样数量:检验日期:抽样依据:GB/T321333.1-2020检验依据:

序号检查项目标准值

实测值

不良数判定样品1样品2样品3样品4样品5

1外观检査

2尺寸检査

尺寸值尺寸区域样品1样品2样品3样品4样品5

3其它检查

4包装检查

对于公司不具备检验能力的要求厂家提供质量保证书。

备注:

检验结果:□合格□不合格

最终处理方案:□退货□让步接收

□挑选使用挑选结果:合格:______不合格:____________退回数量:___________ IQC检验员日期

QC主管日期

若判定不合格,按不合格品控制流程处理处理単号:。