梯形螺纹的加工宏程序

如何用宏程序编程车削梯形螺纹的方法

如何用宏程序编程车削梯形螺纹的方法梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深、走刀快、切削余量大、切削抗力大,这就导致了梯形螺纹的车削加工难度较大。

参考程序①编程分析用宏程序编程时变量的设置是核心内容,一是要变量尽可能少,避免影响数控系统计算速度,二是便于构成循环。

经过分析本例中要4个变量,#1为刀头到牙槽底的距离,初始值为5.5mm,#2为背吃刀量(半径值),#3为(牙槽底宽—刀头宽度)/2,#4为每次切削螺纹终点X坐标。

本例中编程关键技术是要利用宏程序实现分层切削和左右移刀切削。

利用G92螺纹加工循环指令功能,左右移刀切削只需将切削的起点相应移动0.268*[#1-#2]+#3(右移刀切削)或者-0.268*[#1-#2]-#3(左移刀切削)就可以实现。

分层切削的实现通过#1和#2变量实现,每层加工三刀后,让#1=#1-#2实现进刀,而在每层中螺纹的X坐标不变,始终为#4=69.0+2*[#1-#2]。

②参考程序参考程序注释O0001;程序号N10 T0101;换01号刀具,调用01号偏置值N20 M08;打开切削液N30 M03 S180;主轴正转,转速为180r/minN40 G00 X90.0 Z10.0;刀具快速移动到点(90,10)N50 #1=5.5;#1为刀头到牙槽底的距离,初始值为5.5mmN60 #2=0.2;#2为背吃刀量(半径值)N70 #3=/2;#3为(牙槽底宽—刀头宽度)/2N80 WHILE[#1GE0.2]DO1;当#1≥0.2,执行循环1,底部留0.2mm的精车余量N90 #4=69.0+2*[#1-#2];#4为每次切削螺纹终点X坐标N100 G00 Z5.0;移动到直进刀切削的循环起点N110 G92 X#4 Z-286.0 F10.0;直进刀车削螺纹N120 G00 Z[5+0.268*[#1-#2]+#3];移动到右移刀切削的循环起点N130 G92 X#4 Z-286.0 F10.0;右移刀车削螺纹N140 G00 Z[5-0.268*[#1-#2]-#3];移动到左移刀切削的循环起点N150 G92 X#4 Z-286.0 F10.0;左移刀车削螺纹N160 #1= #1- #2;构成循环N170 END1;当#1<0.2,跳出循环1N180 G00 X200.0 Z150.0;快速退刀N190 M09;关闭切削液N200 M30;程序结束说明:①参考程序以工件右端面中心为编程原点。

B类宏程序加工梯形螺纹的方法和技巧

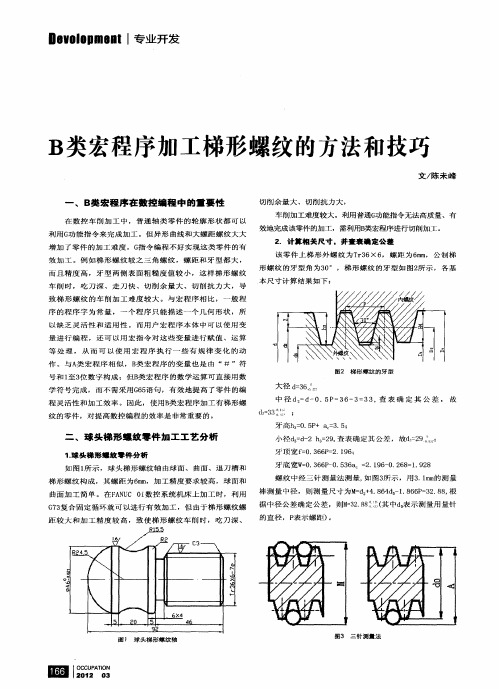

小径 d=一 32 , 表确 定其 公 差 ,故 2 ■ 3d 2h= 9 查 9

牙 顶 宽 fO 3 6= . 9 ; = . 6 P 2 1 6 牙 底 宽W O 3 6 一 . 3 a 2 1 6 0 2 8 i 9 8 = . 6 P 0 5 6 = . 9 — . 6 = . 2 螺 纹 中经 三 针测 量 法 测 量, 图3 示 ,用 3 1 m 如 所 . m 的测 量 棒 测 量 中径 ,则 测量 尺 寸 为M d+ . 6 d- . 6 P 3 . 8 根 = z4 8 4 D 1 8 6 = 2 8 , 据 中径 公差 确 定 公差 , ̄M 3 . 8 ( 中d表 示 测 量 用量 针 =28 其 。

纹 的零 件 ,对 提 高 数 控 编程 的效 率是 非 常 重要 的 。

牙 高h= . P a= . ; 30 5 + c 3 5

= 、球 头 梯 形 螺 纹 零 件 加 工 工 艺 分 析

1球 头 梯 形 螺 纹零 件 分析 . 如 图l 示 ,球 头 梯 形螺 纹 轴 由球 面 、 曲面 、退 刀槽 和 所

距 较 大 和 加 工 精 度 较 高 ,致 使 梯 形 螺 纹 车 削 时 , 吃 刀 深 、

C3

4

卜

4

图 1 球 头 梯 形 螺 纹 轴

图 3 三 针 测 量 法

专业开发 } e oe me t D v lp n

三 、梯 形 螺 纹 切 削 加 工 方 法

常 用 的 梯 形 螺 纹 加 工 方 法 有 直 进 法 、 斜 进 法 、 左 右 切 削 法 、 车 直 槽 法 、 分 层 法 等 等 。 由于 该 零 件 的 螺 距 和

mi n

2 参 考程 序 .

在数控车床上用宏程序加工梯形螺纹

不是理想的加工方法。

ቤተ መጻሕፍቲ ባይዱ

为了解决“直进分”和“斜进法”的缺点,就

必须改善刀具的切削方式。通过分析,最后选用

(见图3)“分层切削法”。“分层切削法”是先

把螺纹X向分成若干层,

每层Z向再进行若干次粗

切削,再进行左、右精车

切削。每层刀具只需沿左

右牙型线切削,背吃刀量

小,从而使排屑比较顺

利,刀具的受力和受热情

图3 分层切削法

起刀点Z轴偏 移量(CE)的计 算公式为

图7

CE=BE-BC=(AH+tan15°×HE)-BC =(P/4+tan15°×HE)-BC 即起刀点Z轴偏移量(螺纹右侧留0.1mm的精 加工量)参数变量为

#8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1;

每层Z轴的切削余量(DF)的计算公式为

M 机床自动化 achine Tools Automation

在数控车床上用宏程序加工梯形螺纹

中国北车永济新时速电机电器有限责任公司 (山西 044502) 陈建军 永济电机高级技工学校 (山西 044500) 张丽波

一、梯形螺纹在数控车床上的加工工艺

数控车加工螺纹有三种指令:G32、G92、 G76。其中G32、G92的进刀方式为“直进法” (见图1);G76的进刀方式为“斜进法”(见图 2)。

DF=BF-BD=2(AH+tan15°×HE)-BD

即每层Z轴的切削余量(螺纹左侧留0.1mm的 精加工量)参数变量为

#9=#2/2+TAN[15]*[#1-#3]-#6-0.1

(3)外螺纹Tr36×6程序

O8888; M03S200; G00X100Z50; T0101; G00X40Z10; #1=36;(螺纹大径及公称直径) #2=6;(螺距) #3=#1-#2/2;(螺纹中径) #4=0.5;(牙顶间隙) #5=#1-#2-2*#4;(螺纹小径) #6=1(T型螺纹刀刀尖宽) #7=0.366*#2-2*TAN[15]*#4;(牙底槽宽) #8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1;(起 到点Z轴偏移量,右侧留0.1mm) #9=#2/2+TAN[15]*[#1-#3]-#6-0.1;(每层Z 轴的切削余量,左侧留0.1mm) #10=0.5(X轴的吃刀量) N1IF[#1LE#5]GOTO4;(判断切削直径,如果X值 ≤小径,则执行N4程序段) N2IF[#9LE0.1]GOTO3;(判断每层Z轴切削余量如 果余量≤0.1mm,则执行N3程序段) G00Z[10+#8];(Z轴起刀点) G92X#1Z-42F#2;(切削螺纹) #8=#8-0.3;(重新计算Z轴起刀点偏移量,递减0.3mm) #9=#9-0.3;(重新计算每层Z轴切削余量,递减0.3mm) GOTO2;(无条件执行N2程序段) N3#1=#1-#10;(重新计算切削直径X值) #8=#2/4+TAN[15]*[#1-#3]/2-#6/2-0.1(重新 计算Z轴起刀点偏移量) #9=#2/2+TAN[15]*[#1-#3]-#6-0.1;(重新计 算每层Z轴切削余量) IF[#1GE33]THEN#10=0.5(判断切削直径,对X轴吃刀 量重新赋值)

梯形螺纹宏程序

#103=-1.876;左边借刀量初始值(tg15*3.5*2或0.938*2)

#104=0.2;每次吃刀深度,初始值

N1 IF [#101 LT 29] GOTO2;加工到小径尺寸循环结束

#102=#102-0.134*#104;计算因改变切深后右边借刀量(tg15/2=0.134)

#103=#103+0.134*#104;计算因改变切深后左边借刀量(tg15/2=0.134)

IF[#101 LT 34] THEN #104=0.15;小于34时每次吃刀深度为0.15

G92 X29 Z-30 F6;

G00 X100 Z100 M09;刀架快速退回,关闭冷却

M05;主轴停

M30;程序结束

4 结论

N20 T0101[梯形螺纹刀]

N30 G00 X70.9 Z8

N40 M98P50001

N50 G00 X100 Z20

图2 分层切削法

3 宏程序分层加工大螺距梯形螺纹

3.1 参数表

宏程序[2,3]中使用的变量和含意如表1如示。

表1 变量及其含意

#101螺纹加工直径

在加工过程中由大径向小径变化

#102

右边借刀量

随着切深的增加而增

#103

左边借刀量

1 梯形螺纹的车削工艺分析

加工梯形螺纹的加工有很多种:直进法、斜进法、左右切削法、车直槽法、分层法等等[1]。由于梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。再[1]加工许多学校的数控车床刚性较差,这就导致了梯形螺纹的车削加工难度较大,在数控车工技能培训中难于掌握,容易产生“扎刀”和“爆刀”现象,进而对此产生紧张和畏惧的心理。在多年的数车工实习教学中,通过不断的摸索、总结、完善,对于梯形螺纹的车削也有了一定的认知,笔者认为利用宏程序进行分层切削,可以很好地解决出现的问题。

采用含变量参数的宏程序加工不同类型梯形螺纹

合 集成 ,并 兼顾 C NS和 O AS的系 统集成 ,即 B MS

《 能建筑 设计 标准 》可知 ,智 能建筑 是一个 综合 智

的集 成的系统 ,因此智能建筑系统集成是 必须 的 。

参考 文献

[] 杨绍胤.智能建筑 实用技术 [ . 1 M] 北京: 机械工业 出版

/ 二层 3 / 第 4至 3 , 深 01 T 2切 .ml l

20 3 I ! GE 2 JT N ≠ = .5 Fl} {1 j 9 HE } 00 4

改为

N2 0 I[ 1 G 0 T E 3 F# E3 1 H N 4 00 =. 5

/eist isr —c数控车床的应用实践 。针对采 用含 变量 参数的宏程序加工不同类型梯形螺纹,分析了梯形螺纹 加工方 e

案的确定和采用参数变量的宏程序编程 。总结出一套梯形螺纹编程加工的有效方法,可为 国内其他企业在采用 数 控车削梯形螺纹及非标梯形螺纹编程加工 时提供参考 。 关键词 梯形螺纹 宏程序 编程 变量

24 0 GO 0 Z5

/ / 第三层 3 2至 3 , 深 0 5T l 0切 . t 0 1n 其他 程序 照写 ,即可加 工 出螺距 不 同,牙 深相 同 的 非标 梯形 螺纹 。

2 左 右侧 螺距不 同 的非标梯 形螺 纹 ) 如 图 3所 示螺纹 ,左右 两侧 螺距变 得不 同 ,其 中左侧螺距 6 mm( 与原螺距相 同) 右侧螺距 61 n。 , .t i o

路 , 即对 不 同类 型 的梯 形 螺纹 ,采用 同一 种加 工方 案 , 序框 架不 变 , 据情 况改 变其 中的变量 参数 , 程 根

达 到加 工要 求 。

梯形螺纹的宏程序加工

梯形螺纹的宏程序加工摘要:梯形螺纹是数控车工加工的难点,宏程序是数控编程的难点,然而二者结合起来就会使数控机床加工梯形螺纹,操作者只要修改参数的数值就可以完成不同螺距与长度的梯形螺纹加工,十分的方便快捷。

关键词:数控车床FANUC系统梯形螺纹宏程序#1=A 梯形螺纹大径#2=B 梯形螺纹小径#3=B 梯形螺纹牙底槽宽#4=I 梯形螺纹车刀刀头宽度#5=J 梯形螺纹长度L#6=K 梯形螺纹螺距#7=D 升速段长#8=E 减速段长#9= 粗车转速#10= 精车转速#19=S 精加工余量(直径值)主程序:O0001;N10 G54 G40 G21;N20 T0404;调用梯形螺纹车刀N30 G65 P333;调用梯形螺纹宏程序N40 M05;主轴停止转动N50 M30;程序结束并返回程序开头宏程序;O333N10 M03 S#9;主轴正转,转速为#9N20 #30=FUP[[#1-#2-#19]/2/#18];根据背吃刀量和精加工余量计算径向粗车循环次数(下取整)N30 #31=[#1-#2-#19]/#30;计算径向粗加工每次背吃刀量(直径值)N40 #40=FUP[#3-#4-#19/2]/2/#20;计算Z向粗车循环次数;N50 #41=[#3-#4-#19/2]/2/#40;计算Z向粗加工每次背吃刀量N60 #28=1;径向切削次数初始值赋值N70 WHILE[#28GT#30]DO1;N80 G00 X[#1+3];车刀快速移动到X方向起刀位置N90 Z#7;车刀快速移动到Z方向起刀点N100 X[#1-#31];车刀径向切入一个背吃刀量N120 G32 Z-[#5+#8]F#6;粗车梯形螺纹N110 #29=1;Z向切削次数初始值赋值N130 WHILE[#29GT#40]DO2;N140 G00 X[#1+3];车刀快速返回到X方向起刀位置N150 Z#7;车刀快速移动到Z方向起刀点N160 W-#41;车刀Z向负向移动一个切削量N170 X[#1-#31];车刀径向进刀#31N180 G32 Z-[#5+#8]F#6;粗车梯形螺纹N190 G00 X[#1+3];车刀快速返回到X方向起刀位置N200 Z#7;车刀快速移动到Z方向起刀点N210W#41;车刀Z向正向移动一个切削量N220X[#1-#31];车刀径向进刀#31N230G32Z-[#5+#8]F#6;粗车梯形螺纹N240G00X[#1+3];车刀快速返回到X方向起刀位置N250Z#7;车刀快速移动到Z方向起刀点N260#29=#29+1;Z向移动次数增加1N270#41=#41*#29;Z向移动量递增N280END2;N290#28=#28+1;X向切削次数增加1N300#31=#31*#28;X向切削量递增N310END1;N320 #41=[#3-#4-#19/2]/2/#40;计算Z向粗加工每次背吃刀量N330#29=1;Z向切削次数初始值赋值N340S#10;选用精加工转速N350G00X[#1+3];车刀快速返回到X方向起刀位置N360Z#7;车刀快速移动到Z方向起刀点N370X#2;车刀进给到X向精车位置N380G32Z-[#5+#8]F#6;精车螺纹牙底N390WHILE[#29GT#40]DO3;N400G00X[#1+3];车刀快速返回到X方向起刀位置N410Z#7;车刀快速移动到Z方向起刀点N420X#2;车刀进给到X向精车位置N430W-#41;车刀Z向负向移动一个切削量N440G32Z-[#5+#8]F#6;精车螺纹牙底N450G00X[#1+3];车刀快速返回到X方向起刀位置N460Z#7;车刀快速移动到Z方向起刀点N470X#2;车刀进给到X向精车位置N480W#41;车刀Z向正向移动一个切削量N490G32Z-[#5+#8]F#6;精车螺纹牙底N500#29=#29+1;Z向移动次数增加1N510#41=#41*#29;Z向移动量递增N520END3;N530G00X[#1+3];车刀快速返回到X方向起刀位置N540Z#7;车刀快速移动到Z方向起刀点N550X#2;车刀进给到X向精车位置N560W-[#3-#4]/2;车刀移动到螺纹牙右侧面起点N570G32Z-[#5+#8]F#6;精车螺纹牙牙右侧面N580G00X[#1+3];车刀快速返回到X方向起刀位置N590Z#7;车刀快速移动到Z方向起刀点N600X#2;车刀进给到X向精车位置N610W[#3-#4]/2;车刀移动到螺纹牙左侧面起点N620G32Z-[#5+#8]F#6;精车螺纹牙牙左侧面N630G0X100;N640Z100;N650M99。

运用宏程序车削大导程非标准梯形螺纹的方法

G [ #】 OW 2 l;

G0W l :

3运 用 宏 程序 分 层 切 削大 导 程 非 标 准 梯 形 螺

纹

宏 程 序类 似 于 高 级 语 言 的功 能 ,用 户 可 以 使 用 变 量 进 行 算 术 运 算 和 指 令 转 移 ,利 用 编 制 各 种 复 杂 的 零 件 加 工 程 序 ,减 少 甚 至 免 除 了 手 工 编 程 时 进 行 繁 琐 的数 值 计 算 ,精 简 了用 户 程 序 。

技 术

G OX9 2 : 5Z 0 #1 2 : = . Nl 一 . 0 G0 U 0 2:

.

G 2 U一1 一 0 F1 : 9 5 Z 6 2

口

图 4 左 右 切 削法

G OW— f1; #】

G 一 . 0 W 0 5:

G 2 U一1 一 0 F1 : 9 5 Z 6 2

%

00 4 0 0 I 0 5 5: M4¥ 0 3 0:

第 n屡

导 程 非 标 准 梯 形 螺 纹 。 在

实 践 加 工 中 . 由 于 采 用 图 6 宏 程 序 流程 图

“ 进 切 槽 法 和 左 右进 刀 直

法 ” “ 层法”两端 向中 、 分

间 的切 削 方 式 ,可 以不 换 刀 、高效 率 、高 精 度 、高 品 质 地

5结 束 语

通 过 实 例 分 析 可 以 看 出 .在 数 控 机 床 上 采 用 宏 指 令 编 程 能 方进 行 切 削 , 为 了能 较 好 。 的保 证 表 面质 量 ,进 刀 量 尽 可 能小 些 ,如 图 5所 示 。

G 2 U一1 一 0 F1 : 9 5 Z 6 2

G OW— l1; #]

基于宏程序的梯形螺纹加工

M 9 P1 O 8 0 量 和 单 针 测 量 三 种 。 合 测 量 用 螺 纹 规 测 综 # 1 =# 1 +0. 4 4 1 量 , 们 常 用 的 测 量 方 法 采 用 中径 检 测 法 我 ENDW 即利 用 三 针 测 量 或单 针 测 量 , 量 出一 个 测 M值 , 然后 与 理论 的M值 相 比较 从而 确 定 梯 W HI E 5 E 1 6 4 L #l L [ . 3 -#9 2( /] 向右 侧 形 螺 纹 的 合 格 与 否 。 据 我 们 学 过 的 梯形 进 刀 ) 根 GO X 3 0 4

Sci ce en and Techn o J ovaton ol gy nn i He aJ r d

QQ Q: !

工 程 技 术

基 于 宏 程 序 的 梯 形 螺 纹 加 工

单小 明 马文丽 ( 河北唐 山科 技职业 技术学 院 河 北唐 山 030 ) 6 0 0

1引 言

加 工 工 艺 方 面 的 原 因 , 很 少 进 行 梯 形 螺 却 () 槽法 用于加 工p rm以 上的 梯形 4切 ≥8 a 纹 的加 工 练 习 , 至 有 人 提 出 在 数 控 车 床 螺纹 。 方 法 先 用切 槽 刀粗 切 出螺 纹 槽 , 甚 该 再 上不能 加 工 梯 形 螺 纹 , 然 这 种 提 法 是 错 用梯 形 螺纹 车 刀加 工 螺纹 两侧 面 。 种 方法 显 这 误的 。 实, 其 只要 工 艺 分 析 合 理 , 用 的 加 的 编 程 与加 工 在 数 控 车床 上 较 难 实 现 。 使 进刀) G0 X3 O 4 . 工指 令 得 当 , 全 可 以 在 数 控 机 床 上 加 工 2 2梯 形螺纹 的测 量 完 W 一# 1 4 梯 形 螺 纹 的 测 量 分 综 合 测 量 、 针 测 三 出 合格 的 梯 形 螺 纹 。 就 是 我 们 所 说 的 数 那 控宏程序。 宏程 序 , 单 的 说 , 简 它就 是 一 种 利 用 变 量 进 行表 示 的 一 种 程序 。 的 变 量 分 三种 , 它 有 : 部变量、 局 公共 变 量 、 系统 变 量 。 宏就 是 用 公 式 来加 工 零 件 的 , 比如 说 椭 圆 , 果 没 如

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

梯形螺纹的加工宏程序

O0001;

T0101 M03 S300;换梯形螺纹刀,主轴转速300r/min

G00 X38 Z5;快速走到起刀点

M08;开冷却

#101=36;螺纹公称直径

#102=0;右边借刀量初始值

#103=-1.876;左边借刀量初始值(L=tg15*3.5*2或0.938*2) #104=0.2;每次吃刀深度,初始值

N1 IF [#101 LT 29] GOTO2;加工到小径尺寸循环结束

G0 Z[5+#102];快速走到右边加工起刀点

G92 X[#101] Z-30 F6;右边加工一刀

G0 Z[5+#103];快速走到左边加工起刀点

G92 X[#101] Z-30 F6;左边加工一刀

#101=#101-#104;改变螺纹加工直径

#102=#102-0.134*#104;计算因改变切深后右边借刀量(tg15/2=0.134) #103=#103+0.134*#104;计算因改变切深后左边借刀量(tg15/2=0.134) IF[#101 LT 34] THEN #104=0.15;小于34时每次吃刀深度为0.15

IF[#101 LT 32] THEN #104=0.1;小于32时每次吃刀深度为0.10

IF[#101 LT 30] THEN #104=0.05;小于30时每次吃刀深度为0.05

GOTO 1;

N2 G92 X29 Z-30 F6;在底径处精加工两刀

G00 X100 Z100 M09;刀架快速退回,关闭冷却

M05;主轴停

M30;程序结束

图l吃刀深度ap与借刀量△之间的关系:△=ap*tg α/2。