金属增材制造的现状与发展

增材制造技术的应用与发展

增材制造技术的应用与发展一、引言增材制造技术(Additive Manufacturing,AM)是指通过逐层堆积材料来制造产品的一种先进制造技术。

它采用计算机辅助设计和控制系统,根据三维模型数据逐层堆积材料,逐渐形成成品。

与传统的减材制造技术(Subtractive Manufacturing)相比,增材制造技术具有很多优势,如材料利用率高、制造周期短、几何形状复杂等。

本文将介绍增材制造技术的应用与发展,分别从金属增材制造、塑料增材制造和生物医疗领域进行探讨。

二、金属增材制造的应用与发展1. 概述金属增材制造技术是目前应用最为广泛的增材制造技术之一。

它可以通过激光熔化、电弧熔化等方式将金属粉末熔化,并在特定位置进行堆积,形成金属零件。

这种技术在航空航天、汽车制造、机械制造等领域具有广泛的应用前景。

2. 应用领域金属增材制造技术在航空航天领域得到了广泛应用。

例如,飞机零部件的制造可以使用增材制造技术,既可以满足零部件的高强度和高性能要求,又能够大幅降低零部件的重量。

此外,金属增材制造技术还可以用于制造航天器的推进系统和传感器等。

3. 技术发展随着材料科学和制造工艺的发展,金属增材制造技术也在不断进步。

目前已经出现了多种金属增材制造技术,如选择性激光熔化、电弧增材制造等。

这些技术在金属材料的选择、成型精度和制造效率等方面都有了显著的提升。

三、塑料增材制造的应用与发展1. 概述塑料增材制造技术是一种利用高温喷嘴或喷头将塑料线材加热至熔化,并通过控制喷嘴或喷头的运动轨迹来制造产品的技术。

这种技术在模具制造、个性化定制、家居装饰等领域有着广泛的应用。

2. 应用领域在模具制造领域,塑料增材制造技术可以快速制造模具,从而大大缩短了产品的开发周期。

此外,这种技术还可以用于制造复杂形状的家居装饰品、个性化的艺术品等。

3. 技术发展随着对材料性能要求的提高,塑料增材制造技术的发展也变得越来越重要。

目前,塑料增材制造技术已经可以使用多种高性能塑料材料,如聚酰亚胺、尼龙等。

钛合金增材制造技术研究现状及发展趋势

钛合金增材制造技术研究现状及发展趋势摘要:增材制造技术成型原理是通过计算机中生成部件的三维CAD模型,根据模型的尺寸数据采用激光、电弧等热源将原材料逐层堆积起来形成立体部件的技术,该技术的优点是工艺简单、生产成本低、适用范围广。

为抢占该技术的战略制高点,美国、欧盟、日本等国家相继出台相关政策扶持,有效促进了该技术的向前发展,中国、俄罗斯、新加坡等国也紧随其后,成立相关研究机构。

文中简要介绍了增材制造技术国内外发展团队及领头企业,综述了钛合金增材制造技术的发展现状,重点从钛合金成型工艺的优势及不足等方面分析研究了新进展,探讨了钛合金增材制造技术所面临的不足以及未来发展方向。

一、增材制造行业发展现状1.1 国外发展概况为抢占增材制造这一技术及产业发展的战略制高点,美国、日本、欧盟等主要国家和地区纷纷将增材制造列为未来优先发展方向,制定了发展规划及扶持政策。

美国增材制造研究所是该国制造业创新驱动下的第 1家研究所;德国、英国、澳大利亚、韩国等在各自的科技战略中,不约而同将增材制造作为突破的技术方向之一,有的还出台了相关的技术发展路线图;俄罗斯和新加坡等通过发布研究计划,支持包括增材制造在内的新型制造技术的发展。

1.2 国内发展现状我国增材制造起步于上个世纪90年代,代表性研究机构主要有西安交通大学、北京航空航天大学、西北工业大学、华中科技大学等,在国家和地方政府的支持下,在21世纪初期,部分科研院所就已初步实现了产业化,取得重大进展。

随后国内许多高校和研究机构也开展了相关研究,到2000 年初步实现了设备产业化,并接近国外产品水平,改变了该类设备早期依赖进口的局面。

在国家和地方的支持下,全国建立了20 多个服务中心,设备用户遍布医疗、航空航天、汽车、军工、模具、电子电器、造船等行业,推动了我国制造技术的发展。

但是,我国3D 打印技术主要应用在工业领域,没有在消费品领域形成市场;在产业化技术发展和应用方面落后于美国和欧洲;在技术研发方面,我国增材制造装备的部分技术水平与国外先进水平相当,但在关键器件、成形材料、智能化控制和应用范围等方面较为落后。

中国增材制造技术现状及发展趋势

中国增材制造技术现状及发展趋势随着科技的不断发展,增材制造技术作为一种新兴的制造方式,正在逐渐引起全球的关注。

中国作为世界制造业大国,也积极探索和推动增材制造技术的发展。

本文将从中国的增材制造技术现状及发展趋势进行探讨。

中国的增材制造技术已经取得了一定的进展。

在材料方面,中国研究机构和企业正在不断探索新的材料,如金属、塑料、陶瓷等,以满足不同行业的需求。

在设备方面,中国企业也在研发和生产各类增材制造设备,如3D打印机、激光熔化设备等。

同时,中国政府也加大了对增材制造技术研发的支持力度,推动相关产业的发展。

在航空航天领域,中国的增材制造技术已经开始应用于部分航空发动机和航天器件的制造中。

增材制造技术的应用可以大大缩短制造周期,并提高制造精度,从而提高了产品的性能和质量。

此外,增材制造技术还可以实现复杂结构的制造,为航空航天领域的创新提供了新的可能性。

在医疗领域,中国的增材制造技术也得到了广泛应用。

通过增材制造技术,可以实现个性化医疗器械和假体的制造,为患者提供更好的治疗效果。

例如,通过3D打印技术可以制造出与患者骨骼结构完全匹配的假体,提高了手术的成功率和患者的生活质量。

中国的增材制造技术还在汽车制造、建筑、文化创意等领域得到了广泛应用。

通过增材制造技术,汽车零部件可以更快速、更灵活地制造,提高了生产效率和产品质量。

在建筑领域,增材制造技术可以实现建筑构件的个性化制造,提高了建筑的可持续性和设计灵活性。

在文化创意领域,增材制造技术可以制造出独特的艺术品和工艺品,推动了文化创意产业的发展。

未来,中国的增材制造技术将继续向着更高水平迈进。

一方面,中国将加大对增材制造技术的研发投入,推动新材料、新设备的不断涌现。

另一方面,中国还将加强与相关行业的合作,推动增材制造技术的应用拓展,实现产业链的全面升级。

总的来说,中国的增材制造技术正处于蓬勃发展的阶段。

通过不断创新和应用,中国将成为全球增材制造技术的重要推动者和参与者。

金属增材制造技术及其应用前景

金属增材制造技术及其应用前景金属增材制造是一种新型的制造技术,它是通过三维打印和激光堆焊等技术,在金属原材料上一层一层地构建出所需要的金属构件。

相比传统的金属制造方法,金属增材制造具有较高的精度、较短的制造周期和灵活的生产方式等优点。

近年来,随着金属增材制造技术的不断发展和成熟,它已经被广泛应用于航空航天、汽车制造、医疗器械等领域。

金属增材制造技术有着广泛的应用前景,可以满足汽车制造、医疗、军工、航空等各个领域的需求。

一、金属增材制造的技术方法金属增材制造技术有许多种方法,其中比较常见的有三维打印和激光堆焊技术。

1.三维打印技术三维打印技术是将金属原材料分层逐层地积累形成构件的制造方法。

首先根据需要建立数字模型,然后将该数字模型输入到三维打印机中,通过熔融、粉末、光束等不同的方式,将金属层层打印出来,直到构建出所需的形状。

三维打印技术不但可以生产出各种形状的构件,而且具有高精度、复杂度大、生产效率高等优点。

2.激光堆焊技术激光堆焊技术利用激光束瞄准工作面进行熔化,熔化过的金属材料很容易将下一层的粉末焊接在一起。

激光焊接过程中,熔化的金属材料可以很好地与下一层的金属粉末融合在一起,这样就可以形成精确的金属构件。

激光堆焊技术具有极高的焊接精度和摆放自由度,几乎可以将任何一件被设计的零件完整焊接。

二、金属增材制造技术的优势金属增材制造技术的出现很大程度上改变了传统的金属制造方式,它具有以下的优势:1.制造周期短传统金属制造,需要制造,加工,精加工等多个步骤,而且每一步都需要特定的设备和时间。

然而,在金属增材制造中,因为是逐层构建出构件,所以制造周期大大缩短。

例如,在三维打印中,利用打印机可以在数小时之内迅速制造出由数百至数千层构成的金属构件。

2.制造精度高相比传统的加工方式,金属增材制造技术具有更高的制造精度。

因为增材制造技术利用数字模型进行工作,它可以准确地控制每一层的厚度和形状,从而达到更高的制造精度。

增材制造行业发展趋势分析

增材制造行业发展趋势分析随着科技的不断进步和人们对于产品个性化需求的增加,增材制造行业正在迅速发展。

增材制造是一种通过逐层添加物质来制造产品的方法,与传统的减材制造相比,具有更高的灵活性和效率。

以下是对增材制造行业发展趋势的分析:1. 行业规模持续扩大:增材制造行业在过去几年里呈现出快速增长的趋势,预计在未来几年中国的增材制造市场规模将进一步扩大。

据市场研究公司IDTechEx预测,全球增材制造市场在2024年将达到1000亿美元。

2.应用领域不断拓展:增材制造已经广泛应用于航空航天、医疗器械、汽车制造等领域。

随着技术的进步,增材制造的应用领域将进一步扩大,包括电子产品、建筑和食品等。

目前已经有一些企业开始将增材制造应用于食品领域,通过3D打印的技术来制造各种个性化食品。

3.材料的不断创新:随着增材制造技术的发展,材料的选择也变得越来越重要。

传统的增材制造材料主要有塑料和金属,但是随着技术的进步,现在已经出现了各种不同种类的材料,包括陶瓷、玻璃和生物材料等。

这些新材料的出现将极大地推动增材制造的发展。

4.定制化生产的趋势:增材制造的一大优势是可以根据客户的需求进行个性化定制生产。

传统的制造方式往往需要大量的人力和设备投入,且成本较高。

而增材制造技术可以根据客户的需求直接制造产品,极大地提高了生产效率和产品质量。

5.跨行业合作的增加:增材制造需要不同领域的专业知识和技术,因此跨行业合作将成为增材制造行业发展的趋势。

例如,传统的制造企业可以与科技公司和设计公司合作,共同开发增材制造应用,以满足消费者不断变化的需求。

总之,随着科技的不断进步和人们对个性化需求的增加,增材制造行业将会迎来更大的发展机遇。

通过不断创新和跨行业合作,增材制造将在未来的制造行业中起到越来越重要的作用。

增材制造技术的现状及发展趋势

增材制造技术的现状及发展趋势

增材制造技术(Additive Manufacturing Technology)是一种通过一层层的添加材料来制造物品的技术,也被称为3D打印技术。

从其产生至今,增材制造技术一直在不断发展,在医疗、汽车、航空航天、工业设计等领域得到广泛应用。

当前,增材制造技术已经被应用于各种材料,如塑料、金属、陶瓷、玻璃等,同时在制造技术中的应用也变得越来越多样。

在医疗领域,3D打印技术被用来制造人体器官的模型,以帮助医生更好地进行手术规划和操作,同时也可以用来制造个性化的假肢。

在汽车制造中,3D打印技术可以用来制造零部件,以提高生产效率和降低成本。

在航空航天领域,增材制造技术可以制造轻量化的零部件,以提高飞行效率和降低燃油消耗。

随着技术的不断发展,增材制造技术也在不断地创新与升级。

目前,一些制造商已经开始使用金属3D打印技术,以制造具有高强度和高耐久性的零部件。

同时,一些3D打印技术也正在不断改进,以提高打印速度和打印精度。

例如,碳纤维3D打印技术可以制造比传统工艺更轻、更坚固的部件,而生物3D打印技术可以用来制造可移植的人工器官。

未来,增材制造技术将会继续快速发展。

一些专家预测,未来的3D 打印技术可以用来制造建筑物,以及更大型、更复杂的机器和设备。

同时,随着3D打印技术的成本不断降低,它也将越来越普及,成为各行业的主流生产工艺之一。

总的来说,增材制造技术的现状是多样化和不断创新的。

它已经在各行各业得到了广泛应用,并且随着技术的不断发展,它的应用领域也会不断扩大。

未来,增材制造技术将会成为一个重要的生产工艺,为各行各业带来更多的机会和发展空间。

金属材料增材制造技术应用现状及发展趋势

金属材料增材制造技术应用现状及发展趋势文/ 孙子文0 前言增材制造技术(又称“3D打印”)被誉为引领产业变革的颠覆性技术之一。

区别于传统对原材料切削组装的减材加工过程,增材制造技术通过数字模型文件将金属粉末、塑料等可结合材料熔融、挤压、烧结、光固化等逐点、逐线、逐面堆积,制造出实际物体。

增材制造根据数字模型制造出复杂结构,节省材料、可灵活设计和个性化定制。

随着新型材料的不断应用和增材制造技术的发展,增材制造技术大量应用在航空航天、生物医疗、交通、智能穿戴等领域。

近年来,增材制造技术越来越受到重视,美国、英国、德国等都提出了增材制造技术研究、产业计划,投入大量人力物力进行产业竞争。

我国也对增材制造技术加以支持,《“十三五”国家战略性新兴产业发展规划》重点提及增材制造;《增材制造标准领航行动计划(2020-2022年)》提出推动2~3项我国优势增材制造技术和标准制定为国际标准,增材制造国际标准转化率达到90%,增材制造标准国际竞争力不断提升。

北京、广东、陕西等地也根据实际情况不断推动增材制造产业发展,2020年广东省3D打印设备产量增长超过100%。

金属材料广泛应用于工业生产和日常生活的各个领域,金属材料增材制造工艺作为门槛最高、前景最好的技术之一,也应用在多个领域。

本文介绍金属材料增材制造的工艺、应用,讨论金属材料增材制造的面临挑战和发展趋势,展望金属增材制造技术的前景。

1 金属材料增材制造工艺根据热源来分,金属材料增材制造技术可分为激光、电子束、电弧增材制造。

激光增材制造主要应用于复杂小件的精密快速成形;电子束增材制造能量密度和能量利用率都较高,使得沉积效率和速率也很高;电弧增材制造主要适用于大尺寸、低精度复杂形状工件的快速成形制造,但由于精度低,成形后通常需要后续处理。

金属粉末的增材制造主要有选区激光烧结、选区激光融化、电子束选区融化等,通过数字模型用高能束进行烧结融化,单层成形后,成形平台下降一个单层的高度,铺粉系统制备一层新的粉末材料,然后高能束照射形成新的单层,循环往复,形成三维实体样品。

《增材制造十年发展及展望》

《增材制造十年发展及展望》【原创版】目录1.增材制造产业发展概况2.我国增材制造产业现状3.我国增材制造产业竞争力4.增材制造产业发展趋势5.增材制造未来发展方向正文增材制造,又称 3D 打印,是一种将数字化设计转化为实体产品的革命性技术。

过去十年,增材制造在全球范围内取得了显著的发展,我国也不例外。

我国增材制造产业发展概况:从以进口为主到以自主生产为主,我国增材制造产业发展态势良好。

无论是金属增材制造装备还是桌面级光固化增材制造装备,都保持了领跑地位。

整体来看,我国增材制造产业的竞争力较强,国产设备关键指标已经达到国际先进水平。

我国增材制造产业现状:根据统计,2022 年我国增材制造的专用材料、零部件、装备和服务各环节的营业收入分别占到了 12.4%、5.9%、53.2% 和 26%。

这表明我国增材制造产业已经形成了较为完整的产业链,具备了一定的规模和实力。

我国增材制造产业竞争力:在政策支持和市场需求推动下,我国增材制造产业竞争力不断增强。

表现在以下几个方面:一是国产增材制造装备的市场份额持续扩大;二是增材制造技术在航空航天、医疗、汽车等领域的应用不断拓展;三是增材制造产业集群效应初步显现,产业链上下游企业协同发展。

增材制造产业发展趋势:未来,增材制造产业发展将呈现以下几个趋势:一是技术创新持续推进,如高性能材料研发、生物 3D 打印等;二是应用领域不断拓宽,如消费品、建筑、能源等;三是产业规模持续扩大,市场份额进一步提高;四是国际化程度加深,全球合作更加紧密。

增材制造未来发展方向:我国应继续加强增材制造产业的政策支持,推动产业技术创新,拓展应用领域,培育龙头企业,深化国际合作,以实现增材制造产业的高质量发展。

总之,我国增材制造产业在过去十年取得了长足的发展,未来发展前景也十分广阔。

钛合金增材制造技术研究现状及展望

钛合金增材制造技术研究现状及展望1. 引言钛合金作为一种高强度、耐腐蚀的金属材料,在航空航天、医疗器械等领域具有重要应用价值。

钛合金增材制造技术作为一种新型的制造工艺,具有快速、灵活、定制化生产的优势,逐渐受到广泛关注。

本文将从现状和展望两个方面对钛合金增材制造技术进行深入探讨。

2. 现状2.1 钛合金增材制造技术的发展历程钛合金增材制造技术起源于20世纪80年代,最初主要用于快速成型原型制作。

随着3D打印技术的不断进步,钛合金增材制造技术逐渐应用于航空航天、医疗器械等领域。

目前,国内外相关研究机构和企业纷纷加大钛合金增材制造技术的研究力度,推动了该技术的发展。

2.2 钛合金增材制造技术的关键技术和方法目前,钛合金增材制造技术主要包括激光熔化、电子束熔化、粉末床烧结等多种方法。

激光熔化技术因其成形精度高、熔池稳定等优点被广泛应用,但是存在着成本高、成形速度慢等缺陷。

而电子束熔化技术在成形速度和成形精度方面具有一定优势,但也存在熔池不稳定等问题。

粉末床烧结技术通过层层堆积和粘结制备钛合金件,成形速度较慢,但成形质量相对稳定。

各种方法各有优劣,对于不同的应用场景需根据具体情况选择合适的方法。

3. 展望3.1 钛合金增材制造技术的未来发展趋势随着3D打印技术的不断成熟和发展,钛合金增材制造技术将迎来更广阔的应用前景。

未来,该技术有望在航空航天、汽车制造、生物医药等领域得到更广泛的应用,为工业制造带来革命性的变革。

随着材料科学的不断进步,新型钛合金材料的研发也将推动该技术的发展。

3.2 个人观点钛合金增材制造技术作为一种新型的制造工艺,具有独特的优势和巨大的潜力。

我认为,随着相关技术的不断创新和完善,钛合金增材制造技术将成为未来工业制造的主流技术之一,为社会发展和进步带来更多的可能性。

结语通过对钛合金增材制造技术的现状和展望进行了全面的评估和分析,我们对该技术有了更深入的理解。

随着3D打印技术和材料科学的不断进步,相信钛合金增材制造技术在未来将有更加广阔的发展前景。

金属增材制造技术的发展现状和未来走向

金属增材制造技术的发展现状和未来走向一、引言金属增材制造技术(Metal Additive Manufacturing,以下简称MAM)是指采用逐层堆叠技术,通过添加材料来构建出三维模型的加工技术。

MAM技术在航空、汽车、医疗等众多领域得到了广泛应用,近年来发展迅速。

本文将介绍金属增材制造技术的发展现状和未来走向。

二、金属增材制造技术的发展现状1.发展历程金属增材制造技术发展可以追溯到上世纪八十年代初。

在发展的过程中,金属增材制造技术经历了多个阶段。

早期,MAM技术被应用于快速成型和快速模型制造领域。

随着材料和技术的不断改进,MAM技术逐渐应用于汽车、航空等行业中的部件制造。

近年来,MAM技术得到了大规模应用,成为了制造工业中不可或缺的一部分。

2.技术现状金属增材制造技术的发展现状主要表现在以下几个方面:(1)制造效率不断提高随着技术的不断成熟,MAM技术的制造效率和质量得到了显著提高。

通过技术升级和材料改良,MAM技术的制造速度和材料的性能得到了极大的提升。

(2)新材料不断涌现MAM技术的重要组成部分是材料。

随着MAM技术的发展,新材料不断涌现。

不同的材料可以应用于不同的领域,从而满足不同行业对材料的需求。

(3)应用领域不断拓展金属增材制造技术在航空、汽车、医疗等众多领域得到越来越广泛的应用。

其中,航空领域是金属增材制造技术应用最广泛的领域之一。

通过MAM技术,可以制造出复杂形状的部件,大大提高了航空器的性能。

三、金属增材制造技术的未来走向1.技术发展趋势MAM技术在未来的发展将主要朝着以下几个方向发展:(1)材料开发方面MAM技术的发展离不开新材料的涌现。

随着新材料的不断发现和开发,MAM技术的应用领域将不断拓展。

(2)精度提升方面MAM技术的制造精度是影响其应用范围的关键因素之一。

MAM技术的制造精度将逐步得到提升,可以制造出更加精细化的零部件,提高零部件的性能和精度。

(3)技术集成方面MAM技术需要整合多种技术,包括材料、制造和控制技术等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

造的发展趋势遥

关键词院增材制造 现状 发展 综述

中图分类号院TH16

文献标志码院A 文章编号院员园园园 原 源怨怨愿渊圆园员9冤04原 园园01原 园7

Abstract院 The market scale and policy environment of additive manufacturing were introduced袁 the

1 研究背景

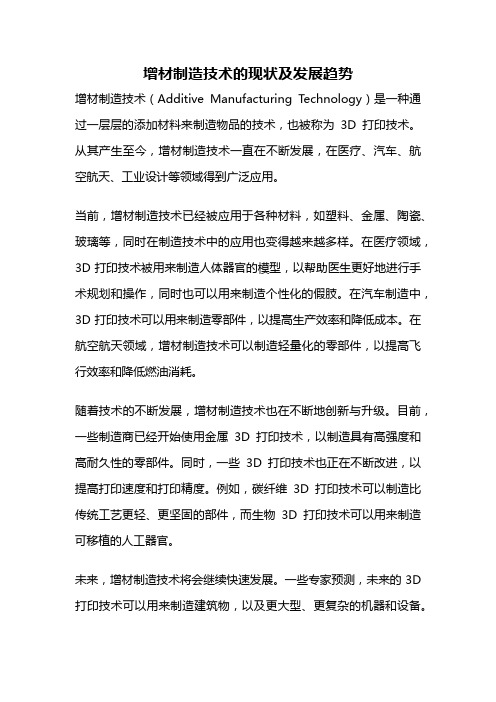

增材制造又称三维打印袁 是采用软件对零件数字 模型进行切分袁 将材料按照切分信息由二维轮廓逐层 堆积制造出三维实体零件的新兴制造技术咱1暂袁其中涵 盖数字化尧信息化尧自动化尧材料等多学科的深度融合遥 近年来袁全球各国高度重视增材制造技术的发展袁而金 属增材制造作为增材制造技术中最耀眼的技术袁在野中 国制造 2025冶野德国工业 4.0冶野重振美国制造业冶 等国 家战略中都明确提出相关发展计划遥经过多年的发展袁 金属增材制造已有以激光立体成形技术为代表的同步 送粉送丝高能束熔覆技术和以高能束选区熔化技术为 代表的粉末床成形技术两个技术方向咱2暂袁在常规制造 技术难以触及的高复杂度尧小批量尧快速响应制造等细 分市场袁 更是取得了长足的发展遥 研究金属增材制造 市场规模尧应用现状及行业问题袁把握金属增材制造发 展趋势袁 对制造企业自身再定位及金属增材制造产业 健康发展意义重大遥

80

其它

70

服务 材料

60

设备

70% 73.4

60% 60.6

51.6

26.9 50%

50 41.0

21.7

40%

40

17

30.7 30

9.7

20

4.9

10

15.2

13 6.4

20

9 7.68

11.3 30% 20%

23.6

26.7

31.3 10%

0

0

2013 2014 2015 2016 2017

收稿日期院圆园员8 年 11 月

分在 2013~2014 年的增长率都超过 30%袁 但在 2017 年增长率降至 17.2%袁 其产值虽由 15.2 亿美元增至 31.3 亿美元袁但占比由 49.5%降至 42.6%曰材料部分的 年增长率波动较大袁在 2013 年增长率为 18.5%袁第二 年升至 30.6%袁但随后两年持续下滑袁直到 2017 年增 长率回升至 25.6%袁 其产值由 4.9 亿美元升至 11.3 亿 美元袁占比维持在 14%~16%曰服务部分同样在 2013~ 2014 年有超过 30%的年增长率袁 在 2017 年下降至 24.0%袁产值与占比都实现上涨袁产值由 9.7 亿美元增 至 26.9 亿美元袁占比由 31.6%增至 36.6%遥

现了放缓态势遥由于设备装机量已达到一定规模袁所以 开发空心粉率低尧颗粒形状规则尧粒度均匀尧杂质元素

原材料以及服务两部分依旧得到快速发展遥

含量低的高品质金属粉末袁如钛合金尧高温合金尧铝合

虽然金属增材制造是增材制造行业的发展重点袁 金等袁以及研究增材制造专用液态金属材料遥在设备方

但因为技术门槛相对较高袁在 2017 年金属增材制造的 面袁希望提升激光/电子束高效选区熔化尧大型整体构

2 市场规模

增材制造市场主要由设备尧 材料与服务三部分构 成遥 据叶Wohlers Report 2018曳报道袁近 20 年全球增材 制造产业一直保持高速发展态势遥 如图 1 所示袁在 2013~2017 年期间袁增材制造整体产值由 30.7 亿美元 增至 73.4 亿美元袁年复合增长率达到 24.3%曰设备部

励袁2013~2014 年增材制造行业得到迅猛增长遥 但在增 超过 200 亿元袁年均增速在 30%以上遥 针对金属增材

材制造设备热销带动整个产业蓬勃发展后袁 受限于终 制造袁在材料方面袁希望研究金属球形粉末成形与制备

端应用的拓展袁2017 年全球对增材制造设备的需求出 技术袁突破高转速旋转电极制粉尧气雾化制粉等装备袁

慧眼聚焦

金属增材制造的现状与发展

□ 樊恩想 □ 刘小欣 □ 廖文俊 □ 付 超 □ 苏 青 上海电气集团股份有限公司 中央研究院 上海 200070

摘 要院介绍了增材制造的市场规模与政策环境袁论述了金属增材制造的应用现状袁并从技熟等方面分析了金属增材制造的行业现状袁同时展望了金属增材制

年份

银图 1 2013~2017 年全球增材制造市场规模及年增长率

2012 年 8 月袁 美国成立国家增材制造创新机构袁 并强调通过该技术夺回全球制造业霸主地位遥 2012 年 3 月袁英国叶经济学人曳杂志认为袁增材制造将与其它数

机械制造 总第 656 期

圆园19袁57渊4冤 1

慧眼聚焦

字化生产模式一起推动实现第三次工业革命遥 受此激 中提到袁到 2020 年袁我国增材制造产业年销售收入将

产值仅为 22.81 亿美元袁其中设备尧材料与服务产值依 件激光及电子束送粉/送丝熔化沉积尧液态金属喷墨打

次为 7.21 亿美元尧1.83 亿美元与 13.77 亿美元袁仅占整 印等增材制造装备质量性能及可靠性遥 最终希望通过

个产业的 31.1%袁 但相信在未来金属增材制造产值占 金属增材制造材料尧工艺尧设备等方面的突破袁在多领

design concept and immature development. In the meantime袁 the development trend of metal additive

manufacturing was prospected.

Key Words院 Additive Manufacturing Present Status Development Overview

application status of metal additive manufacturing was discussed and the present status of metal additive

manufacturing industry was analyzed from the aspects of technical limitations袁 weak foundation袁 limited

比将会逐年上升遥

域将试点示范项目转变为规模化应用遥