如何选择砂轮型号

砂轮的选用

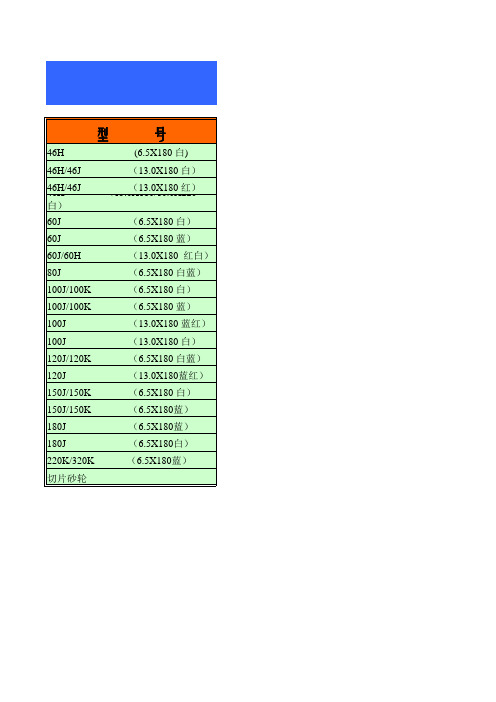

46H 46H/46J 46H/46J 46K 60J 60J 60J/60H 80J 100J/100K 100J/100K 100J 100J 120J/120K 120J 150J/150K 150J/150K 180J 180J 220K/320K 切片砂轮

号

(6.5X180 白) (13.0X180 白) (13.0X180 红)

砂轮的选用

用

磨薄工件,材料较软的如CALMAX、XW-10等)。 磨外形、材料较软的。 磨外形、材料较硬的,(比如DC53、JKH51等)一般用60H/60J(13.0X180红)代替 。 磨铜,以及未淬火的工件,硬材料摇圆,切高台阶。 磨薄工件,材料较硬的,开台阶,磨小台阶、磨斜度,做一些大圆弧 开台阶、磨小台阶、斜度、做大圆弧,一般用(60J 6.5X180 白)代替。 磨工件外形,特别是硬材料。磨斜度,做大圆弧。 摇圆,做较大圆弧,开台阶。(几乎不用) 摇圆,切台阶,做斜度,做圆弧,切槽。 摇圆,切台阶,做斜度,修尖脚,切槽,做圆弧。 做前后大于6.00MM的斜度,不常用。 电极摇圆,做前后大于6.00MM的斜度,做圆弧。 可以与100J/100K(6.5X180 白蓝)相互代替。 可以与100J(13.0X180 红蓝)相互代替。 极细摇圆,修尖角,开较窄且极深的槽,做圆弧,不常用。 极细摇圆,切台阶,修R0.03的尖角,做小圆弧,切比较窄的槽。 切小台阶,修R0.03的尖角,做小圆弧,切比较窄的槽。 同150J(6.5X180白)差不多,不常用。 切极小的槽,220K也修一些极难修的尖角,不常用。 切片加工,用的数量很多,根据加工实际情况而定。

(13.0X180/10.0X220 白) (6.5X180 白) (6.5X180 蓝) (13.0X180 红白) (6.5X180 白蓝) (6

机械零件加工中如何选用砂轮

机械零件加工中如何选用砂轮机械加工中,砂轮是必不可少的工具。

砂轮的品种很多,各种磨料、粒度、结合剂、硬度、形状和尺寸的砂轮多达几万余种,如果选择不当,不仅不能加工出合格的零件,而且还会损伤工件,甚至造成砂轮破碎、伤害操作者的事故,所以正确选用砂轮非常重要。

砂轮的正确选用需从以下几个方面加以考虑。

1 砂轮的材质即磨料的选择常用的砂轮有棕刚玉 ( GZ) 、白刚玉 ( G B) 、单晶刚玉 ( GD) 、铬刚玉 ( GG) 、微晶刚玉 ( Gw) 、黑碳化硅 ( TH) 、绿碳化硅( TL ) 、碳化硼 ( T P)砂轮等。

对各种不同材质的砂轮,适用于不同材质的磨削对象。

例如:棕刚玉砂轮硬度高,韧性太,价格便宜,适用于磨削一般合金刚、碳素钢、铸铁、硬青铜等;白刚玉砂轮的硬度比棕刚玉略高,韧性比棕刚玉低,适用于磨削淬火钢、高速钢、高碳钢、螺纹、齿轮及易变形的零件等;单晶刚玉砂轮硬度和韧性比白刚玉都高,适用于磨削不锈钢,高钒高速钢等强度高、韧性太的材料,同时也可用于高速磨削和高光洁度磨削;铬刚玉砂轮的硬度和韧性都比白刚玉高,适用于磨削量具、仪表零件及粗糙度精度高的表面加工;微晶刚玉砂轮的强度高,韧性和自锐性能良好,用于磨削不锈钢、轴承钢和特种球墨铸铁;黑碳化硅砂轮的硬度比白刚玉高,韧性比白刚玉低,导热性和导电性良好,用于铸铁、黄铜、铝、矿石、耐火材料及非金属材料的磨削、研磨和切割;绿碳化硅砂轮的硬度和韧性比黑碳化硅高,具有良好的导热性和导电性,用于磨削硬质台金、宝石、陶瓷、玻璃等材料。

2 砂轮的粒度选择磨料的粒度有两种:磨粒和磨粉。

磨粒粒度号数的标志在数字的右上角加一“#” ( 符号) ;磨粉粒度的号数标志以“ W XX”表示。

选用砂轮的粒度愈细,被磨削工件的表面粗糙度精度愈高.但磨削效率比粗粒度砂轮要低,而且还会使工件表面产生烧伤现象。

因此,最好根据被磨工件的特性来选择砂轮的粒度。

2 . I 工件的表面光洁度及尺寸精度愈高,则砂轮的精度应愈细2 . 2 被磨削工件的硬度较低,且延展性及韧性大的材料,则应选用粒度较粗的砂轮。

磨床砂轮材质和型号

磨床砂轮材质和型号砂轮磨具是磨削加工不可缺少的一种工具,砂轮选择合适与否,是影响磨削质量,磨削成本的重要条件砂轮的种类很多,并有各种形状和尺寸,由于砂轮的磨料、结合剂材料以及砂轮的制造艺不同,各种砂轮就具有不同的工作性能。

每一种砂轮根据其本身的特性,都有一定的适用范围。

因此,磨削加工时,必须根据具体情况(如所磨工件的材料性质、热处理方法、工件形状、尺寸及加工形式和技术要求等),选用合适的砂轮。

否则会因砂轮选择不当而直接影响加工精度、表面粗糙度及生产效率。

下面列出砂轮选择的基本原则以供参考。

一、普通砂轮的选择1. 磨料的选择磨料选择主要取决于工件材料及热处理方法。

a. 磨抗张强度高的材料时,选用韧性大的磨料。

b. 磨硬度低,延伸率大的材料时,选用较脆的磨料。

c. 磨硬度高的材料时,选用硬度更高的磨料。

d. 选用不易被加工材料发生化学反应的磨料。

最常用的磨料是棕刚玉(A)和白刚玉(WA),其次是黑碳化硅(C)和绿碳化硅(GC),其余常用的还有铬刚玉(PA)、单晶刚玉(SA)、微晶刚玉(MA)、锆刚玉(ZA)。

棕刚玉砂轮:棕刚玉的硬度高,韧性大,适宜磨削抗拉强度较高的金属,如碳钢、合金钢、可锻铸铁、硬青铜等,这种磨料的磨削性能好,适应性广,常用于切除较大余量的粗磨,价格便宜,可以广泛使用。

白刚玉砂轮:白刚玉的硬度略高于棕刚玉,韧性则比棕刚玉低,在磨削时,磨粒容易碎裂,因此,磨削热量小,适宜制造精磨淬火钢、高碳钢、高速钢以及磨削薄壁零件用的砂轮,成本比棕刚玉高。

黑碳化硅砂轮:黑碳化硅性脆而锋利,硬度比白刚玉高,适于磨削机械强度较低的材料,如铸铁、黄铜、铝和耐火材料等。

绿碳化硅砂轮:绿碳化硅硬度脆性较黑碳化硅高,磨粒锋利,导热性好,适合于磨削硬质合金、光学玻璃、陶瓷等硬脆材料。

铬刚玉砂轮:适于磨削刀具,量具、仪表,螺纹等表面加工质量要求高的工件。

单晶刚玉砂轮:适于磨削不锈钢、高钒高速钢等韧性大、硬度高的材料及易变形烧伤的工件。

砂轮的选择

砂轮的选择砂轮的选择、静平衡及修整方法磨冷轧辊用的砂轮一般选中软砂轮,粒度在80目—120目。

砂轮在使用前要认真仔细反复地进行静平衡,砂轮装夹时要清理干净砂轮轴及砂轮卡盘内锥孔的杂质,以免造成砂轮偏心。

砂轮装好后先修几道,然后拆下再搞一次静平衡,经过二次静平衡后,就可以采用了。

在采用前及砂轮熔融后都必须对砂轮展开再次修整,对于砂轮轴存有伸展或轨道歪曲的磨床来说,修成砂轮时最出色将砂轮母线修得弧形或者采用片状金刚石修整器,这样可以有效率避免或减低辊面螺旋纹。

另外还要特别注意:①用旧有刀细修成砂轮,用新刀勤修砂轮;②修成砂轮时,拖板速度、砂轮输出功率必须与工作时的基本相同,每次砂轮切削0.04mm—0.09mm,修成3—4道次为宜;③为了消解在砂轮表面构成唱片纹或个别突起,建议修成最后一刀时跑空刀;④砂轮修整回去后,必须用毛刷明冼砂轮表面,同时上开小冷却液,把刷下来的砂粒擦掉;⑤在修成砂轮及切削轧辊时,磨工最出色不要在磨床操作方式台上随意站立。

2.2磨削时的对刀及砂轮进给量的控制对于老式旧有磨床来说,对刀及切削轧辊时必须存有冷静,切勿谋着急图慢,以免导致进给量过小引发轧辊表面灼伤型螺旋纹。

存有经验的磨工常用听到轧辊和砂轮之间冷却液声音的变化去推论砂轮与轧辊之间的距离变化,比较保险的作法就是在轧辊表面涂抹上红油,然后试探性地转速比。

砂轮的切削应当根据工艺建议展开,但必须努力做到进给量的相对准确性,主要靠掌控微量切削手轮的转动角度。

2.3磨削工艺选择在m84100老式磨床龙须热轧辊,经长时间探索,我们使用表中1所列粗磨、打浆工艺参数,须要表明的就是使用这样的切削工艺参数就是受到磨床的性能管制,其缺点就是切削效率高。

表1冷轧辊磨削工艺参数转动角度/(°)注:磨削道次均为1,前7行推荐粗磨时用;后6行推荐精磨时用。

2.4工作台浮量的调整及其他注意事项(1)工作台浮起量不可调整太高(一般不超过0.02mm),否则轧辊表面易产生螺旋纹,最好是拖板速度在10mm/min时工作台不产生爬行;(2)磨床在磨辊前展开充份空运转回;(3)磨削液要求清洁无杂质,有良好防锈性;(4)轧辊辊颈圆跳动必须大。

砂轮的选型(超详细的资料,一看就会)

36-220

5.1.砂轮的形状 ................................................................................................................................................3 5.2.砂轮的尺寸 ................................................................................................................................................4 5. 3.磨料的选择 ...............................................................................................................................................4 5. 4.粒度的选择 ...............................................................................................................................................6 5. 5.硬度的选择 ...............................................................................................................................................7 5. 6.组织号的选择 ...........................................................................................................................................9 5. 7.结合剂的选择 .........................................................................................................................................10 6.砂轮的标志 .....................................................................................................................................................11 参考标准 ............................................................................................................................................................11 砂轮的保管和运输 ............................................................................................................................................12 砂轮的磨削工艺 ................................................................................................................................................13

砂轮的规格与选择(砂轮的选择方法)

砂轮的种类与性能一、砂轮的种类与性能(一)、概况砂轮是磨削加工中最主要的一类磨具。

砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。

由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。

砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。

(二)、砂轮的分类砂轮种类繁多,按所用磨料可分为普通磨料(刚玉(Al2O3)和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼)砂轮;按砂轮形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。

先有个感性认识,砂轮示例:白刚玉砂轮棕刚玉砂轮绿碳化硅砂轮金刚石砂轮(三)、砂轮的属性砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

1、磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见表1。

3、结合剂及其选择结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状和强度。

(1)、陶瓷结合剂(V):化学稳定性好、耐热、耐腐蚀、价廉,占90%,但性脆,不宜制成薄片,不宜高速,线速度一般为35m/s。

(2)、树脂结合剂(B):强度高弹性好,耐冲击,适于高速磨或切槽切断等工作,但耐腐蚀耐热性差(300℃),自锐性好。

关于自锐性:砂轮的磨削作用主要靠磨粒外露的锋利的棱角,在磨削过程中,锋利的棱角会慢慢会磨掉而变钝,削弱砂轮的磨削能力。

这时表面的磨粒会脱落或断裂,从而形成新的磨削刃,以达到锋利的磨削效果,这就是自锐性。

(3)、橡胶结合剂(R):强度高弹性好,耐冲击,适于抛光轮、导轮及薄片砂轮,但耐腐蚀耐热性差(200℃),自锐性好。

(4)、金属结合剂(M):青铜、镍等,强度韧性高,成形性好,但自锐性差,适于金刚石、立方氮化硼砂轮。

砂轮的型号选择磨削量的关系

砂轮的型号选择磨削量的关系砂轮的型号选择磨削量的关系砂轮在磨床中的作用很大,平面磨削中为了达到要求,对于砂轮的选择有很多规定。

在进行选择的时候,需要依据磨削方式、工件材料、加工要求等来选择。

同时,选择好砂轮后,还需要结合适当的磨削用量,这样才能保证平面磨削的精度与质量。

一、平面磨削的方法1、横向磨削法:当工作台纵向行程终了时,砂轮主轴或工作台作一次横向进给,这时砂轮所磨削的金属层厚度就是实际背吃刀量。

磨削宽度等于横向进给量,待工件上层金属磨去后,砂轮重新作垂直进给。

一直把全部磨削余量磨去,使工件达到所需要的尺寸,这种方法称为横向磨削法。

2、深度磨削法:它是在横向磨削法的基础上进展的。

这种磨削方法能提高生产效率。

由于粗磨时的垂直进给量和横向进给量都较大,所以适用于功率大的刚度好的平面磨床上磨削较大型的工件,磨削还必需注意装来和充分冷却。

3、台阶磨削法:它是依据工件磨削余量的大小,将砂轮修整成台阶形,使其在一次垂直进给中磨去全部余量。

这种磨削方法它是依据工件磨削余量的大小,将砂轮修整成台阶形,使其在一次垂直进给中磨去全部余量。

二、平面磨削砂轮的选择圆周面磨削一般均用平形砂轮。

由于砂轮与工件的接触弧比外圆磨削大,所以砂轮的硬度应比外圆磨削时稍软些,一般磨淬火钢采纳J、K,磨非淬火钢采纳H、J、K,磨铸铁用H、J、K。

砂轮粒度通常也比外圆磨削粗,一般在30~60,常用的为46、端面磨削一般采纳筒形砂轮,粗磨时也可采纳镶块砂轮。

由于接触面积大、排屑困难、简单发热,所以大多采纳树脂结合剂砂轮,粒度为20~36,硬度在J、K之间。

三、磨削用量选择磨削用量的选择,由加工方法、磨削性质、工件材料等条件决议。

1、砂轮的圆周速度:提高砂轮圆周速度,对提高磨削效率等均有好处。

2、工作台纵向进给量:当工作台为矩形时,纵向进给速度选1~12m/min;当工作台为圆形时,旋转速度为7~30m/min。

当磨削宽度大,要求精度和横向进给量大时,工作台纵向进给速度应选得小些。

磨削加工砂轮的选择及使用

尺寸( 外径X 厚度X 内径)

规格 1

规格 2

备注

公制( 毫米)

英制( 英寸)

P

250X25X75

WA46-60K8VBE

PA46-60K8VBE

WA用于磨削普通碳钢工件

PA用于磨削合金钢和淬火钢工件粒度选择:

46 粒可达到Ra1.2-1.6

60 粒可达到Ra0.4-0.8

300X40X127

WA46-100K8VBE

微晶类(以矿石为基础的二次人工合成,强硬度介于传统与超硬之间)

SG

陶瓷烧结刚玉

NQ

新型陶瓷烧结刚玉

TG

特殊陶瓷刚玉

形状

国际标准

中国国标

平形

T1A

P

单面凹

T5A

PDA

双面凹

T7A

PSA

杯形

T6

B

碗形

T11

BW

碟形

T12

D

单面斜

T1C

PDX

双面斜

T4

PSX

3、砂轮的尺寸范围

外径尺寸20-1200mm

厚度3.2-305mm孔径根据不同机床要求配置

12X1-1/4X5

WA46-60K8VBE

PA46-60J8VBE

305X38X127

12X1-1/2X5

WA46-60K8VBE

PA46-60J8VBE

355X38X127

14X1-1/2X5

WA46-60K8VBE

PA46-60H8VBE

WA磨削普通碳钢工件

PA磨削合金钢和淬火钢工件粒度选择:

36-220

PA(25A)

铬刚玉,磨削性能同白刚玉,由于磨料具有一定的韧性且保持性好,对工件表面粗糙度的改善具有一定的作用,是WA的升级版。

砂轮片规格型号大全

砂轮片规格型号大全砂轮片是一种常见的磨削工具,广泛应用于金属加工、玻璃加工、陶瓷加工等领域。

选择合适的砂轮片规格型号对于工件的加工质量和效率至关重要。

下面将为大家介绍砂轮片的规格型号大全,希望能够帮助大家更好地选择适合自己需求的砂轮片。

1. 直径,砂轮片的直径是指砂轮片的外径,通常以毫米(mm)为单位。

常见的直径规格有100mm、150mm、200mm等,不同直径的砂轮片适用于不同尺寸的工件加工。

2. 厚度,砂轮片的厚度是指砂轮片的厚度,通常以毫米(mm)为单位。

常见的厚度规格有10mm、15mm、20mm等,厚度不同会影响砂轮片的磨削效果和使用寿命。

3. 孔径,砂轮片的孔径是指砂轮片中心的孔的直径,通常以毫米(mm)为单位。

常见的孔径规格有20mm、25mm、32mm等,孔径大小与磨削机床的主轴匹配。

4. 粒度,砂轮片的粒度是指砂轮片表面磨料颗粒的粗细程度。

粒度越细,砂轮片的磨削效果越精细,常见的粒度规格有60目、80目、100目等。

5. 结构,砂轮片的结构是指砂轮片中磨料颗粒的密度和排列方式,常见的结构有密实结构、疏松结构等,不同结构适用于不同的材料磨削。

6. 粘结剂,砂轮片的粘结剂是指磨料颗粒与砂轮片基体之间的粘合物质,常见的粘结剂有树脂粘结剂、金属粘结剂等,不同粘结剂适用于不同的磨削要求。

7. 材质,砂轮片的材质是指砂轮片的制作材料,常见的材质有氧化铝、碳化硅、氮化硼等,不同材质适用于不同的工件材料磨削。

以上是关于砂轮片规格型号的介绍,希望能够帮助大家更好地选择适合自己需求的砂轮片。

在选择砂轮片时,需要根据具体的加工要求和工件材料来确定合适的规格型号,以达到最佳的加工效果。

同时,在使用砂轮片时,也需要注意安全操作,及时更换磨损严重的砂轮片,以保障人身安全和加工质量。

希望本文对您有所帮助,谢谢阅读!。

砂轮的规格及选择砂轮的选择方法

砂轮的种类与牲能一、砂轮的种类与牲能(_)、砂轮是曆刖加工中最主要的一类暦具。

砂轮是在曆料中加人给合剂,经压坯、干爍和培烧而射成的务孔体。

由于曆料、结合剂EM3I艺不同,砂轮的特11差别很大,因此对暦削的加工质量、生严率和经济11有着車要影响。

砂轮的特ft主要是由暦科、粒度、结合列、哽度、组级、形状和尺寸等因索决定。

(二)、0轮的分类砂轮种类繁多,按所用暦料可分力普通曆料(啊玉(AI203)和碳化徒等)砂轮和超哽曆料(金用石和立方氮化酬)砂轮;按砂轮形状可分为平形砂轮、斜迪妙轮、筒形砂轮、ff 形砂轮、碟形砂轮等;按结合剂可分为闽瓷砂轮、树脂砂轮、橡阪砂轮、金属砂轮等。

先有个感性认识,砂轮示例:白用玉砂轮棕用玉砂轮(三)、砂轮的属性砂轮是用磨料柯结合剂等制成的中央有通孔的圆形回结曆具。

砂轮的特性由曆料、粒度、便度、结合剂、形状及尺寸等因索来决定,现什别介组如To仁暦料及其选择曆科是制造砂轮的主要原科,它担负着幼刖工作。

因此,暦料必须律利,并具备高的硬度、良如的耐热性相一定的胡性。

常用暦科的名称、代号、特性和用途见表1。

表1常用曆料2、应度及其选择粒度指曆科做柱的大小。

粒度分曆杭与槪粉两种类塑。

暦粒用筛选法分类,它的杭度号£1篩网上一英寸长度内的孔眼数来表示。

何如60#粒度的的曆杭,说明能通过毎英寸长有60个孔眼的筛网,而不能通过每英寸70个孔眼的篩网。

120#杭度说明能通过毎英寸长有120 个孔服的篩网。

对于颗碰尺寸小于40M m(米,1毫米=1000微米)的曆料,林为锁粉。

槪粉用显撤測量法分类,它的粒度号以曆料的实际尺寸来表示(W)0各种杭度号的曆粒尺寸见表2。

曆料杭厦的选择,主要与加工表而fil箍度和生严率有关。

《!曆时,曆削余量大,要求的表面WI糙度值较大,应选用较《!的暦粒。

因为曆杭糰、气孔大,僭削深度较大,砂轮不易堵塞和发热。

精曆时,余量较小,要求《!植度IB较低,可选取较细曆粧。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可按下列要求选择砂轮型号砂轮的标志示例

SPA 400×100×127 A 60 L 5 B 35

SPA-----形状代号

400------外径D

100------厚度H

127------孔径D

A---------磨料

60--------粒度

L---------硬度

5---------组织号

B--------结合剂

35-------最高工作线速度m/s

一磨料代号性能及用途

⊙人造金刚石品种代号有RVD.MBD.SCD.SMD.DMD五种

二粒度

磨料的粒度表示磨料颗粒尺寸的大小

分为磨粒,微粉两种类型

粒度影响加工的质量和生产率

一般来说,磨粒越细,Ra值越小

粒度

150#

180#

220#

240#

W40

W28

W20

W14

W10

W7

W5

W3.5

W2.5

W1.5

W1.0

(3)结合剂

砂轮的强度,抗冲击性,耐热及抗腐蚀性能主要取决于结合剂的性能

结合剂代号,性能及用途

(4)硬度。

指砂轮表面的磨粒在外力作用下脱落的难易程度砂轮硬度分级及代号

(5)组织

(6)砂轮形状及尺寸

(7)线速度。