低温阀用聚三氟氯乙烯密封垫片的低温性能研究

超低温工况下的阀门密封性研究

超低温工况下的阀门密封性研究摘要:本论文研究了超低温工况下阀门的密封性能。

超低温环境对阀门密封性能提出了更高的要求,因为低温会导致材料收缩、硬化和变脆,从而增加了泄漏的风险。

本研究通过实验和数值模拟相结合的方法,对不同材料、结构和密封方式的阀门进行了测试和分析。

结果显示,在超低温环境下,采用特殊材料和密封结构可以显著提高阀门的密封性能。

此外,优化密封间隙和使用低温密封剂也可以有效减少泄漏。

本研究对超低温工况下阀门的密封性能提供了重要参考,有助于提高阀门在低温工况下的可靠性和安全性。

关键词:超低温;阀门密封性;数值模拟引言本论文旨在研究材料老化对物体性能的影响。

随着时间的推移,材料会受到环境因素和使用条件的影响,导致性能的逐渐下降。

了解材料老化的机理和特征对于延长材料寿命、提高产品可靠性至关重要。

本文将回顾老化过程中的不同机制,包括化学反应、疲劳损伤和热氧化等。

此外,还将介绍常见的老化测试方法和评估指标。

通过深入研究材料老化的影响,我们可以为设计更耐久、可靠的材料和产品提供指导和建议。

1.超低温工况下阀门密封性能的影响因素1.1超低温环境对材料性质的影响超低温环境对材料性质有着显著的影响。

低温会导致材料的收缩和变形,由于分子振动减小,材料的线膨胀系数降低,使得材料变得更加脆弱。

低温会导致材料的硬化,使得材料的强度和韧性降低,容易发生断裂和破损。

低温还会影响材料的导电性、导热性和摩擦性能,从而影响材料的功能和应用。

在超低温环境下,材料的抗拉强度、冲击韧性和耐蚀性都会受到较大挑战。

因此,在超低温工况下选择合适的材料非常重要,以确保材料的性能稳定性和可靠性。

1.2超低温环境对阀门结构的影响超低温环境对阀门结构有着重要的影响。

低温会导致阀门材料的收缩和变形,可能导致密封面间隙增大,从而增加泄漏的风险。

低温环境下材料的脆性增加,使得阀门零部件容易发生断裂和破损。

低温还会影响阀门的润滑性能,使得阀门操作不灵活或卡阻。

聚三氟氯乙烯简介

为氯化氢(HCl)。 催化剂:铂、钯或铑担载在活性炭或SiO2 上,此类催 化剂的反应活性较ቤተ መጻሕፍቲ ባይዱ,所需反应温度较低(200 ℃左右 即可),副反应较少。 解决了锌粉还原脱氯方法中反应锌粉难以回收, 氯化锌 的污染问题。

10

三

合成路线

聚三氟氯乙烯的合成

从结构上看由于三氟氯乙烯分子结构的不对称性,聚

聚三氟氯乙烯塑料:

3

二

结构与性能

1. 机械性能方面,PCTFE的压缩强度大,压缩回弹 率也比较大,具有良好的弹性恢复力。成型时进行骤 冷,则可形成结晶度较低的透明制品;缓慢冷却,则形 成半透明的高结晶度成型品。 2. 在热性能方面,PCTFE在250℃高温条件下, 仍能保持良好的热稳定性能。但从130℃起开始出 现结晶,随着结晶度的增加,脆性逐渐增大。因此 其长期使用温度应保持在130℃以下;若使用温度 超过200℃,将会逐渐地分解而遭损坏。

15

谢谢!

16

7

二

结构与性能

聚三氟氯乙烯与聚四氟乙烯的性质比较

聚三氟氯乙烯虽然具有螺旋构像,但是由于大分子链

节中有一个氟原子被氯原子代替了,即大分子中部分 “C一F”键变成了“C一C1”健,键长增大,键能降 低,故聚三氟氯乙烯的耐热性能要比聚四氟乙烯差。 由于大分子中引进了部分的氯原子,使整个大分子的 对称性遭到破坏,故大分子链具有微弱的极性。所以 聚三氟氯乙烯的电绝缘性能、耐腐蚀性能均不及聚四 氟乙烯。 由于大分子具有极性,大分子间产生了作用力,故聚 三氟氯乙烯在常温下机械强度、刚性、硬度均比聚四 氟乙烯好。

8

二

结构与性能

PCTFE

结晶度 越高 透明度越差 抗渗透能力越强 脆性越大 硬度越高

超低温球阀的结构设计特点及安装要求

超低温球阀的结构设计特点及安装要求摘要:石油化工产业化的不断发展,使得液化天然气也获得了较好的发展前景,进而也对超低温阀门的需求量及工艺技术出了越来越高的要求。

对此,面对市场环境的变化,为满足液化天然气应用需求,根据超低温球阀结构的设计要点,如阀盖、密封部件、泄压部件等,再超低温球阀经过低温试验等工序,才能符合工业化生产要求。

关键词:超低温球阀;结构设计;安装要求;引言:球阀开关阀门外形是带有一个圆形通道的球体,通道和球体间的中轴线呈现出环绕垂直的结构,进而实现对介质流量和通道开关控制。

一般情况下,球阀开关阀门是固定的,有外力作用也不会发生移动。

球阀结构的组成部分主要有阀杆、支架、阀盖、阀体、滴水板和驱动装置等元件,超低温球阀的结构设计在经过一体式、二片式、三片式的结果优化设计过程后,促使球阀漏点有所降低。

1.超低温球阀概述石油化工的生产线上,输送介质的温度不同对球阀的定义也不同。

一般情况下,当输送介质的温度小于-40℃则定义为低温球阀;当输送介质的温度低于-40℃且低于-101℃则定义为超低温球阀。

其中,空分生产装置中常常会应用到超低温球阀,另外在含有液化天然气、液化石油气等介质的产品中也有应用。

液态低温介质保存、运输或使用的最大危险则是易燃易爆,若闪蒸或升温则容易出现气化现象,当低温或超低温介质发生气化,则短时间内膨胀。

若在运输过程中,液态低温介质的阀门存在密封阀腔不严密、结构设计有问题等情况,阀腔内的压力过高,甚至会使得阀门开裂引发严重的安全事故[1]。

2.超低温球阀结构设计特点2.1阀盖结构设计优化设计超低温球阀阀盖,应注意腔内的流体温度。

根据球阀自身的结构功能,可应用加长阀盖,保证填料装置、低温区、阀门控制装置之前的距离。

但是应该注意的是,阀门填料温度控制较为严格,温度降低,但是要避免霜冻对填料的影响。

除此之外,超低温球阀结构设计中,不仅要保障球阀阀盖等部件能正常启用,且应避免操作球阀、低温介质环境下,工作人员发生冷灼伤意外。

聚三氟氯乙烯的结构与性能

聚三氟氯乙烯的结构与性能摘要:含氟高分子聚合物,即具有传统高分子材料的特点,如成本低、加工性能好、结构稳定性好等特点,又具有很好的耐候性、防水性、抗污性等含氟材料的优异特性。

这类特殊的高分子聚合物在很多领域得到了广泛的应用,比如:工业建筑,石油化学和汽车工业,航空航天工业,化学工程,光学,纺织物品的处理,文物石碑的处理和微电子学等。

因此,研究和开发这类特殊的高分子聚合物是非常有必要的。

聚三氟氯乙烯(PCTFE)就是此类高分子材料的典型代表,本文就聚三氟氯乙烯的结构以及性能做简要介绍。

1关键字:聚三氟氯乙烯;氯乙烯共聚物;高分子聚合物;结构;性能1引言聚三氟氯乙烯(PCTFE)具有良好的化学稳定性、一定的耐温性、不吸湿、难燃、耐辐照等性能。

其骨架链的氯原子不仅使聚合物呈现一定的极性,而且使聚合物具有良好的特性:流动性、透明度和硬度等特征。

硬度、刚性、耐蠕变性良好,渗透性及熔点、融熔黏度都较低。

PCTFE具有良好的化学惰性,耐化学腐蚀性和耐热性,机械强度高、韧性大,光学性能与介电性能优异。

因此,聚三氟氯乙烯的应用领域是非常广泛的:主要应用于电子、电气、耐低温器件、医用、化工等领域。

耐腐蚀电子电器绝缘组件、精密电子仪器封装膜;液氧和液氮贮罐的密封件、气门嘴、球形容器组件;各类耐化学腐蚀的泵、阀门、管道、板材、涂层、衬垫、垫圈等;医用方面作医疗器的封装膜和药品的封装膜;耐磨、耐腐蚀机械制件;运载火箭液态燃料管道和密封件,航天航空电子仪器封装膜和发光器件保护层,液氧及液态燃料密封件和开关、分离铀235的腐蚀气体隔离膜,核能锅炉的软质阀片,紫外线杀茵医疗器材,光学仪器和耐腐蚀流量计等方面。

22结构聚三氟氯乙烯(PCTFE)是三氟氯乙烯的均聚物,具有在主碳链周围含有氟原子与氯原子的结构。

其化学结构通式:分子结构中的F原子使聚合物具有化学惰性,一定的耐温性,不吸湿性和不透气性。

分子结构中的Cl原子则使聚合物具有良好的加工流动性、透明性及硬度特性。

有关超低温球阀密封性的探讨

业的快速 发展 , 阀 门在 耐 低 温 方 面 的 应 用

越来越广 泛 , 这 也 对 球 阀 低 温 密 封 性 能 的 要求越来越 高。 密 封 性 作 为 球 阀在 给 定 的

阀门 的 市 场 需 求 正 逐年 上升 , 因此 , 对 其 安

全性 能 的 要 求 也 会 越 来 越 高 , 对 超 低 温 球 阀结 构 设 计 还 会 不 断 地 提 出 更 高 的 要 求 。

故 的 发 生 和 让 气体 燃 料 得 到 广 泛 使 用 。 该 研 究 简 述 了超 低 温 球 阀 的概 念 , 分 析 当前

国 内外 现 状 , 提 出研 究密 封 性 的 必 要 性 , 希 望能 为研 究者 们 提 供 一 些 建 议 。

就是聚 四氟乙烯 , 这 种 密 封 材 料 具 有 适 用 高 、 低 温 介 质 防 爆 性 以 及 低 温 条 件 下 的 耐

善。

工 作 介 质 与外 界 的 热 交 换 , 进 而 防 止 发 动

机不 能正常工 作等类似 问题的发生 , 增 强 可靠性设计 。

2 密封- 眭研 究的必要性

近 年来 , 随 着 现 代 科 学 化天然 气的应 用越 来越广 泛 , 以及 国 内 市场 的 放 开 、 国 家 重 大 工 业 设 备

对于气 体液化 后的容 器来说 , 最 重 要

的 是 保 证 其 密 封 性 良好 , 才 能 减 少 危 险 事

关闭件表面 配合更好 。 不 仅 具 有 很 好 的 流 量控 制 特 性 , 还 能 避 免 出 现 停 滞 和 卡 死 现 象 的 发 生 。目前 阀 最 主 要 的 阀 座 密 封 材 料

温 度 范 围广 、 性 能稳定 、 不 易老 化 、 密 封 性

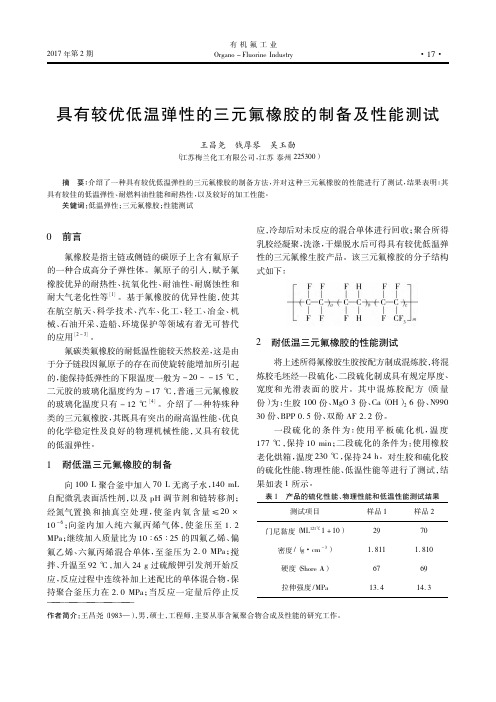

具有较优低温弹性的三元氟橡胶的制备及性能测试

———————————————作者简介:王昌尧(1983—),男,硕士,工程师,主要从事含氟聚合物合成及性能的研究工作。

具有较优低温弹性的三元氟橡胶的制备及性能测试王昌尧钱厚琴吴玉勋(江苏梅兰化工有限公司,江苏泰州225300)摘要:介绍了一种具有较优低温弹性的三元氟橡胶的制备方法,并对这种三元氟橡胶的性能进行了测试,结果表明:其具有较佳的低温弹性、耐燃料油性能和耐热性,以及较好的加工性能。

关键词:低温弹性;三元氟橡胶;性能测试0前言氟橡胶是指主链或侧链的碳原子上含有氟原子的一种合成高分子弹性体。

氟原子的引入,赋予氟橡胶优异的耐热性、抗氧化性、耐油性、耐腐蚀性和耐大气老化性等[1]。

基于氟橡胶的优异性能,使其在航空航天、科学技术、汽车、化工、轻工、冶金、机械、石油开采、造船、环境保护等领域有着无可替代的应用[2-3]。

氟碳类氟橡胶的耐低温性能较天然胶差,这是由于分子链段因氟原子的存在而使旋转能增加所引起的,能保持低弹性的下限温度一般为-20 -15ħ,二元胶的玻璃化温度约为-17ħ,普通三元氟橡胶的玻璃化温度只有-12ħ[4]。

介绍了一种特殊种类的三元氟橡胶,其既具有突出的耐高温性能、优良的化学稳定性及良好的物理机械性能,又具有较优的低温弹性。

1耐低温三元氟橡胶的制备向100L 聚合釜中加入70L 无离子水,140mL 自配微乳表面活性剂,以及pH 调节剂和链转移剂;经氮气置换和抽真空处理,使釜内氧含量≤20ˑ10-6;向釜内加入纯六氟丙烯气体,使釜压至1.2MPa ;继续加入质量比为10ʒ65ʒ25的四氟乙烯、偏氟乙烯、六氟丙烯混合单体,至釜压为2.0MPa ;搅拌、升温至92ħ,加入24g 过硫酸钾引发剂开始反应,反应过程中连续补加上述配比的单体混合物,保持聚合釜压力在2.0MPa ;当反应一定量后停止反应,冷却后对未反应的混合单体进行回收;聚合所得乳胶经凝聚,洗涤,干燥脱水后可得具有较优低温弹性的三元氟橡生胶产品。

基于响应面法的超低温球阀PCTFE_阀座结构优化设计分析

Journal of Mechanical Strength2023,45(5):1166-1173DOI :10.16579/j.issn.1001.9669.2023.05.021∗20211122收到初稿,20220302收到修改稿㊂∗∗张希恒,男,1966年生,甘肃兰州人,汉族,兰州理工大学副教授,硕士研究生导师,主要研究方向为阀门设计与密封技术,管道工程等㊂∗∗∗鱼荣芳,女,1997年生,甘肃天水人,汉族,兰州理工大学硕士研究生,主要研究方向为阀门设计与密封技术㊂基于响应面法的超低温球阀PCTFE 阀座结构优化设计分析∗OPTIMAL DESIGN ANALYSIS OF PCTFE SEAT STRUCTURE OFULTRA-LOW TEMPERATURE BALL VALVE BASEDON RESPONSE SURFACE METHOD张希恒∗∗1㊀鱼荣芳∗∗∗1㊀张㊀弛1㊀周㊀义2㊀孙帅军2(1.兰州理工大学石油化工学院,兰州730050)(2.博雷(中国)控制系统有限公司,杭州311231)ZHANG XiHeng 1㊀YU RongFang 1㊀ZHANG Chi 1㊀ZHOU Yi 2㊀SUN ShuaiJun 2(1.School of Petrochemical Engineering ,Lanzhou University of Technology ,Lanzhou 730050,China )(2.Bray (China )Control System Co.,Ltd.,Hangzhou 311231,China )摘要㊀为优化超低温下软密封球阀阀座的结构强度,提出以最大等效应力为优化目标,将响应面法与遗传算法相结合的设计方法㊂研究低温球阀阀座的材料 聚三氟氯乙烯(Polytrifluorochloroe-thylene,PCTFE)在不同工况下的应力-应变关系,得出抗拉强度是判断PCTFE 强度的唯一重要依据㊂采用中心组合设计方法,建立应力关于结构参数的响应面模型,分析参数间的交互效应㊂基于响应面结合遗传算法得出阀座的最佳结构参数组合㊂研究结果表明,阀座最大等效应力随着阀座厚度㊁阀座密封面内外径的增大均有减小趋势,阀座密封面的内径对最大等效应力的影响最显著㊂关键词㊀聚三氟氯乙烯(PCTFE )㊀参数优化㊀响应面法㊀遗传算法中图分类号㊀TH145㊀㊀Abstract ㊀To optimize the structural strength of the soft-sealing ball valve seat at ultra-low temperature,a design methodcombining response surface method and genetic algorithm was proposed,which took the maximum equivalent stress as theoptimization objective.The stress-strain relationship of PCTFE,the material of low-temperature ball valve seat,under different working conditions was studied,and the tensile strength is the only important basis to judge the strength of PCTFE.The central combination design method was adopted,established the response surface model of stress on structural parameters,analyzed theinteraction between parameters.The optimal structural parameters of valve seat were obtained based on response face combinedwith genetic algorithm.The results show that the maximum equivalent stress of valve seat decreases with the increase of valve seat thickness and inner and outer diameter of valve seat sealing face.The inner diameter of sealing face of valve seat has the most significant effect on the maximum equivalent stress.Key words㊀PCTFE ;Parameter optimization ;Response surface method ;Genetic algorithmCorresponding author :ZHANG XiHeng ,E-mail :zhangxhdm @ ;Tel :+86-931-7823095,Fax :+86-931-7823001Manuscript received 20211122,in revised form 20220302.0㊀引言㊀㊀球阀具有流体阻力小,寿命长,可靠性高,密封性好等特点[1]㊂在实际工作环境中,如果球阀或密封组件的强度不够,在高压条件下,很容易发生介质泄漏甚至引起失火㊁管路爆炸等㊂因此,分析球阀组件结构的安全性具有极其重要的作用㊂金属与非金属材料组成的密封副称为软密封[2],非金属材料聚三氟氯乙烯(Polytrifluorochloroethylene,PCTFE)在超低温下不发生脆断和蠕变,具有低的水-气渗透率,因此超低温球阀的阀座均采用PCTFE 等弹性材料制成㊂丁浩亮等[3]通过不同的降温方式探究了压制成型工艺对PCTFE 球阀阀座密封环密封性能的影响,其结果是在模压成型的降温时期开始保压操作,对提高PCTFE 材料的断裂伸长率,改善材料的延展性有利㊂张希恒等[4]研究了以PCTFE 为材料的垫片在超低温阀门中的使用情况,以及在超低温下PCTFE 材料的特性,通过测试样品的压缩率㊁回弹率㊀第45卷第5期张希恒等:基于响应面法的超低温球阀PCTFE 阀座结构优化设计分析1167㊀㊀等说明PCTFE 在低温下具有较好的密封特性㊂目前,多数研究者注重研究阀座材料的力学性能,而对阀座密封结构的研究较少㊂本文以超低温浮动球阀阀座作为研究对象进行结构优化,阀座材料为PCTFE,综合考虑各个设计变量对阀座静力学特性的影响,对其阀座的主要结构尺寸进行方差分析㊁交互效应分析和响应曲面分析,通过回归模型的建立㊁响应面方程的分析及遗传算法优化,设计浮动球阀阀座结构尺寸㊂1㊀PCTFE 应力-应变分析㊀㊀选取阀座材料是否可以达到密封要求,通常由阀座应力与密封必需应力间的关系来判断,结合超低温球阀的使用工况,取六种工况对PCTFE 做低温下机械性能测试[5]44-48㊂不同温度下阀座应力-应变如表1所示㊂表1㊀PCTFE 不同温度下的应力-应变Tab.1㊀Strain-stress of PCTFE at different temperatures温度Temperature T /ħ变量Variable /mm 应变Strain ε应力Stress σ/MPa250.4360.404246.07-290.5040.389278.42-500.5010.353272.76-1100.4190.273231.65-1620.3870.250223.56-1800.4060.243221.00如图1所示,od 段是弹性阶段,且可近似地看作直线,故应力与应变在此段呈线性比例关系,材料符合虎克定律;de 段是强化阶段,曲线到e 点前,试件的变形均匀发生㊂曲线到e 点,变形明显上升,有效横截面迅速降低,出现缩颈现象,因此eg 段为缩颈断裂[6]阶段㊂通过实验,材料PCTFE 并没有出现屈服,因此抗拉强度是判断PCTFE 材料强度的唯一重要依据㊂图1㊀PCTFE 低温下的应力-应变曲线Fig.1㊀Stress-strain curve of PCTFE表2㊀材料物性参数Tab.2㊀Material property parameters构件Member 材料Material 弹性模量Elastic modulus E /MPa泊松比Poissonᶄs ratio μ抗拉强度Tensile strength σb /MPa阀座Valve seatPCTFE71200.4634.52㊀浮动球阀阀座有限元分析2.1㊀边界条件㊀㊀阀座材料性质如表2所示[5]44-48㊂施加约束和载荷分析如下㊂1)受力分析㊂图2为超低温浮动球阀后阀座受力[7]简图,阀座密封面上密封力为Q =Q MJ -Q J +Q 1-Q 2(1)式中,Q MJ 为流体压力在阀座密封面上的力;Q J 为球阀与阀座密封结构间隙力;Q 1为碟簧对阀座的弹簧力;Q 2为滑动摩擦力㊂由图2可知,密封面的比压计算为29.22MPa㊂图2㊀阀座受力图Fig.2㊀Valve seat force diagram2)有限元模型载荷施加如图3所示㊂图3㊀阀座载荷施加图Fig.3㊀Valve seat load application diagram2.2㊀有限元应力分析结果㊀㊀基于Ansys Workbench 有限元[8]仿真,对超低温浮动球阀阀座应力仿真分析,阀座载荷施加如图3所示,应力分布云图如图4所示㊂由图1可知,PCTFE 材料的强度收敛判定仅依赖于抗拉强度的大小,而非金属材料的构件,设计安全系数[9]在2~5基准范围内选择,本文选取安全系数为3㊂由表2可知,PCTFE 的抗拉强度为34.5MPa,则PCTFE 低温时的许用应力[σ]=σb /n =11.5MPa,由图4可知,阀座最大等效应力为24.379MPa,分布在㊀1168㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀图4㊀阀座应力分布图Fig.4㊀Nephogram of valve seat stress distribution浮动球阀与阀座的密封面边缘处㊂阀座最大等效应力超过许用应力,阀座强度不满足要求,需对阀座结构进行优化设计㊂3㊀浮动球阀阀座结构优化3.1㊀三维参数化建模㊀㊀利用Solidworks软件对阀座结构参数化建模㊂通过添加Solidworks方程式[10]来建立阀座结构尺寸之间的关系如表3所示㊂表3㊀阀座尺寸参数化Tab.3㊀Valve seat size parameterization名称Name 数值Values估算EstimateDS-D5@草图1㊀DS-D5@sketch1/mm1111D12@草图1㊀㊀D12@sketch1/mm22D13@草图1㊀㊀D13@sketch1/mm156156D14@草图1㊀㊀D14@sketch1/mm142.3142.3 DS-D1@草图1㊀DS-D1@sketch1/mm128128D4@草图1㊀㊀D4@sketch1/mm119119 DS-D10@草图1㊀DS-D10@sketch1/mm101101 DS-D11@草图1㊀DS-D11@sketch1/mm109109D6@草图1㊀㊀D6@sketch1/(ʎ)4040D7@草图1㊀㊀D7@sketch1/mm 2.5 2.5D3@草图1㊀㊀D3@sketch1/(ʎ)1515 DS-D16@草图1㊀DS-D16@sketch1/mm12D2@草图1㊀㊀㊀D2@sketch1/mm120.5120.5 D1@旋转1㊀㊀D1@rotation1/(ʎ)360360D17@草图1㊀D17@sketch1/mm33 DS-D8@草图1㊀DS-D8@sketch1/mm104.1104.1 3.2㊀结构优化数学模型㊀㊀1)设计变量㊂选取影响浮动球阀阀座工作性能及外形尺寸的密封面的内㊁外径,阀座的外径㊁内径㊁厚度㊁密封圈半径和阀座材料密度等参数作为设计变量X㊂设计变量如表4所示,其中,P1㊁P2㊁P3㊁P4㊁P5㊁P6㊁P9都是输入变量㊂表4㊀优化前阀座主要设计变量Tab.4㊀Main design variables of the valve seat before optimization 编号Number设计变量Design variable数值Value/mm P1阀座厚度Thickness t/mm11P2阀座外径Outer diameter d3/mm128P3阀座密封面内径Inner diameter of sealing face d1/mm101P4阀座内径Inner diameter d4/mm109P5密封圈半径Sealing ring radius r/mm2P6阀座密封面外径Outer diameter of sealing face d2/mm104.15P9阀座材料密度Densityρ/(kg/m3)2200优化问题设计参数=x1x2x3x4x5x6x7ìîíïïïïïïïïïïïïüþýïïïïïïïïïïïï=d1td2d3d4rρìîíïïïïïïïïïïüþýïïïïïïïïïï(2)2)约束条件㊂S-[σ]ɤ0x lɤx iɤx u{(3)式中,[σ]为阀座在超低温下的许用应力;S为阀座在超低温下的最大等效应力;x l为设计变量的下限值,x u为设计变量的上限值,具体取值为95.5ɤx1ɤ106.59.2ɤx2ɤ12.8101.15ɤx3ɤ109.15126.5ɤx4ɤ129.5107.5ɤx5ɤ110.51.5ɤx6ɤ3.52210ɤx7ɤ2230ìîíïïïïïïïïïïï(4)㊀㊀3)目标函数㊂优化目标为超低温下阀座最大等效应力,优化方向[11]是使应力最小化:min f1(x)=y(x1,x2, ,x7)(5)式中,y为阀座的最大等效应力㊂3.3㊀响应曲面设计3.3.1㊀敏感性分析㊀㊀选取了浮动球阀阀座的7个优化参数和1个优化目标㊂由于选取的参数化变量过多,因此需要对优化参数关于优化目标进行敏感性[12]筛选㊂选择斯皮尔曼法生成100组设计点分别迭代计算,得到各变量敏㊀第45卷第5期张希恒等:基于响应面法的超低温球阀PCTFE 阀座结构优化设计分析1169㊀㊀感性柱状图如图5所示㊂由图5可知,对于优化目标P 7最大等效应力来说,P 1㊁P 3和P 6表现得最为敏感;P 6与优化目标呈现正相关分布,P 1㊁P 3与优化目标呈现负相关分布㊂由于优化参数与阀座等效应力呈复杂的非线性关系,本文采用响应面法[13]进行优化设计㊂图5㊀敏感性分析图Fig.5㊀Sensitivity analysis graph3.3.2㊀实验设计㊀㊀1)多因素复合的影响㊂经过敏感性分析得浮动球阀阀座的厚度,密封面内外径为影响阀座最大等效应力的主要因素,在确定各因素合理的取值范围后,用Design-Expert 12.0软件,采用中心复合设计(CentralComposite Design,CCD)方法[14]进行三因素三水平的响应面优化设计,等效应力的影响因素即为响应因素㊂各因素水平取值如表5所示㊂基于Ansys 平台对各响应值计算,分析方案与结果如表6所示㊂表5㊀因素水平Tab.5㊀Factor level水平Level 密封面内径Inner diameter of sealing faceA /mm阀座厚度Thickness B /mm 密封面外径Outer diameter of sealing faceC /mm12395.5101106.59.21112.8101.15104.15109.153)显著性分析㊂表7为阀座最大等效应力Y 的方差分析表[15]65-69㊂其中,在一次项中根据影响最大等效应力的权重大小来排序是A >C >B ,即对等效应力影响最大的因素是阀座密封面的内径,在二次项中根据影响最大等效应力的权重大小来排序是BC >AC >AB ㊂均方差等于变量对应的平方和与变量对应的自由度之比,而失拟度F 值等于变量对应的均方差与误差之比,表7中,阀座拥有较大的失拟度F 值,表明回归模型有很好的显著性㊂P 值表示失拟度F 出现更大数值的概率,P 值越小代表模型对响应值的影响越显著,阀座有较小的P 值,表明该模型显著性较好㊂校正决定系数R 22与决定系数R 21则分别表示模型对响应值的解释覆盖率㊁拟合程度[15]65-69㊂表6㊀试验设计方案及结果Tab.6㊀Experimental design scheme and results试验号Test number密封面内径Inner diameter of sealing face A /mm 阀座厚度ThicknessB /mm密封面外径Outer diameterof sealing faceC /mm应力Stress S /MPa1103.9311.8106.2516.1442106.8512.8104.0013.4753103.9311.8106.2515.4724103.9311.8106.2513.8165103.9311.8106.2516.1116101.0011.8106.2519.7327101.0010.8104.0017.3658106.8511.8106.2512.3009101.0010.8108.5024.89910103.9311.8108.5014.40511103.9312.8106.2516.71312106.8510.8104.0011.73413103.9311.8106.2516.73214103.9310.8106.2514.84115103.9311.8106.2515.56316103.9311.8104.0014.72617106.8510.8108.5011.13118106.8512.8108.509.996219101.0012.8104.0019.31120101.0012.8108.5018.644经计算分析,决定系数R 21值为0.9761,说明模型的拟合情况较好;校正决定系数R 22值为0.9420,说明只有5.8%的响应值的变化不能用该模型来解释;信噪比ζ越大代表模型的分辨能力越好;信噪比ζ为17.67,模型的分辨能力良好㊂图6㊀残差的正态概率分布Fig.6㊀Normal probability distribution of residuals图6所示为拟合模型的学生化残差,由正态概率图[16]可以看出,外部学生化残差与累计概率分配函数值呈直线关系,表明该模型的拟合效果较好㊂图7所示为最大等效应力预测值与真实值的对比情况㊂由图7可知,预测值与真实值非常接近,说明使用上述响应面模型能够准确预测阀座应力值,同时说明试验数据比较可靠㊂图8所示为用响应面法得到的阀座最大等效应力目标函数收敛情况㊂由图8可知,用响应面法㊀1170㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀㊀㊀㊀表7㊀回归拟合分析方差分析表Tab.7㊀Variance analysis of regression fitting analysis来源Source平方和Sum of square均方差Mean square errorF 值F valueP 值P value影响力Influence模型Modal207.6223.0718.04<0.0001显著项Significant A 170.69170.69133.46<0.0001显著项SignificantB 0.33520.33520.26210.6198非显著项Not significantC 0.60720.60720.47480.5065非显著项Not significant AB 3.02 3.02 2.360.1554非显著项Not significantAC 14.9814.9811.720.0065显著项Significant BC 15.3415.3411.990.0061显著项SignificantA21.15 1.150.89590.3662非显著项Not significant B 20.45440.45440.35530.5644非显著项Not significant C 2 1.781.781.390.2652非显著项Not significant进行迭代时,20次以内就能收敛,且收敛速度较快㊂3.3.3㊀响应曲面分析㊀㊀根据中心组合试验设计㊁不同模型的方差分析㊁失拟检验结果及各模型的综合统计分析,确定阀座等效应力的响应面方程[17]为二阶模型能更好地拟合试验数据,并能更好反映出阀座最大等效应力与各因素之间的关系㊂将表7得到的回归分析数据用最小二乘法计算得最大等效应力的响应面函数为S =15.53- 4.13x 1-0.1831x 2+0.2464x 3+0.6144x 1x 2-1.37x 1x 3-1.38x 2x 3+0.6455x 21+0.4065x 22-0.8050x 23(6)式中,S 为响应目标;x 1㊁x 2㊁x 3分别为A ㊁B ㊁C 对应的因素变量㊂从阀座最大等效应力的回归方程中可以看出,均值为15.53MPa,比约束值(许用应力11.5MPa)大,但22次试验中有部分试验的等效应力小于11.5MPa,说明阀座最大等效应力的最优解在上述水平范围内,可由此二阶回归方程求出最优解㊂方差反映输出特性波动大小,方差越小波动越小,针对阀座最大等效应力响应面模型,经矩法理论,该模型方差近似为0.95,该模型较稳定㊂图7㊀响应预测值与实际值对比Fig.7㊀Comparison of response predicted value and actual value图9~图11所示为三维响应曲面㊂由图9(a)㊁图10(a)可以看出,保持阀座厚度和阀座密封面外径尺寸不变,最大等效应力随阀座密封面内径的增大而减图8㊀基于响应面法的目标函数收敛曲线Fig.8㊀Convergence curve of objective function based on responsesurface method小;由图10(a)㊁图11(a)可知,保持阀座厚度和阀座密封面内径不变,随着阀座密封面外径的增大,最大等效应力呈先增大后减小的趋势;由图9(a)㊁图11(a)可知,保持阀座密封面内径和阀座密封面外径不变,随着阀座厚度的增大,最大等效应力减小㊂从响应面图的陡峭程度看,随着阀座密封面内径㊁阀座密封面外径㊁阀座厚度的增大,最大等效应力均呈减小的趋势㊂各因素对最大等效应力影响大小的顺序依次为阀座密封面内径>阀座密封面外径>阀座厚度,这与方差分析结果一致㊂图9(b)㊁图11(b)为最大等效应力等高线图㊂由图9(b)㊁图10(b)㊁图11(b)可知,阀座厚度和阀座密封面内径㊁阀座密封面外径和阀座密封面内径之间交互作用的等高线图呈非椭圆形分布,阀座厚度和阀座密封面外径之间交互作用的等高线图呈椭圆形分布㊂因此,阀座厚度与阀座密封面外径的交互作用对阀座最大等效应力的影响最显著㊂3.4㊀最优参数组合预测及验证3.4.1㊀遗传算法㊀㊀本文在响应面模型的基础上,基于Matlab 自带的遗传算法[18]与直接搜索工具箱,采用遗传算法对阀座最大等效应力的响应面模型寻优㊂㊀第45卷第5期张希恒等:基于响应面法的超低温球阀PCTFE 阀座结构优化设计分析1171㊀㊀图9㊀阀座密封面内径与厚度对等效应力影响Fig.9㊀Influence of the inner diameter of the seat sealing surfaceand the thickness of the seat on the equivalentstress图10㊀阀座密封面内径与外径对等效应力影响Fig.10㊀Influence of the inner diameter of the sealing surface ofthe valve seat and the outer diameter of the sealingsurface on the equivalentstress图11㊀阀座密封面外径与厚度对等效应力影响Fig.11㊀Influence of the outer diameter of the valve seat sealingsurface and the thickness of the valve seat on theequivalent stress采用多元线性回归分析方法得出阀座最大等效应力的响应面数学模型,并用Matlab 建立其M 文件;打㊀㊀㊀开遗传算法工具箱,在Fitness functions 中输入所定义的M 文件名㊂在Number of variables 中输入自变量个数为3,在Bounds 中输入指定的下限和上限(表5),运行后得到阀座遗传算法优化寻优曲线如图12所示㊂表8㊀优化前后阀座最大等效应力分析Tab.8㊀Analysis of the maximum equivalent stress of the valve seat before and after optimization设计方案Design scheme阀座密封面内径Inner diameter of sealingface d 1/mm阀座密封面外径Outer diameter of sealingface d 2/mm阀座厚度Thickness t /mm 最大等效应力Maximum equivalentstress S /MPa优化前Before optimization101.00104.1511.0024.38遗传算法优化Genetic algorithm optimization106.84108.4312.089.99有限元验证Finite element verification106.84108.4312.089.63图12㊀阀座遗传算法优化寻优曲线Fig.12㊀Optimization curve of valve seat genetic algorithm3.4.2㊀验证㊀㊀综合分析优化结果㊂为了验证响应曲面法用于阀座结构优化的有效性,根据遗传算法得到的最优参数[19]组合进行有限元模拟验证,图13所示为优化前后[20]阀座最大等效应力分布情况㊂表8为优化前后阀座最大等效应力分析表㊂由表8可知,基于响应面模型,通过遗传算法优化后阀座最大等效应力的最大值为9.99MPa,符合优化期望值,有限元验证得到最值为9.63MPa,证明了响应面模型与遗传算法优化最优参数组合选取结果可靠,优化目标达到了理想值范围㊂图13㊀优化前后阀座最大等效应力Fig.13㊀Maximum equivalent stress of the valve seat beforeand after optimization㊀1172㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀4㊀结论㊀㊀为使软密封球阀阀座满足强度要求,基于有限元模拟和响应曲面优化方法进行研究㊂分析了浮动球阀阀座结构尺寸对阀座最大等效应力的影响规律,继而实现阀座最大等效应力的结构优化,得出以下结论: 1)PCTFE应力-应变曲线呈现线性比例阶段㊁强化阶段和缩颈断裂阶段,没有屈服阶段,因此抗拉强度是判断PCTFE强度的重要依据㊂2)经多因素复合的影响分析,在一次项分析中对等效应力影响最大的因素是阀座密封面的内径;在二次项分析中阀座厚度与阀座密封面外径的交互作用对最大等效应力的影响最显著,与方差分析结果一致㊂3)采用基于响应面的遗传算法对阀座厚度㊁阀座密封面内外径进行优化,得到最优的参数组合结果与预期结果相吻合,表明回归模型有很好的显著性,响应面模型能够准确地预测阀座的应力值,同时说明试验数据比较可靠㊂此分析结果对之后该类问题的优化设计提供了科学的指导意见㊂参考文献(References)[1]㊀章华友.球阀设计与选用[M].北京:中国科学技术出版社,1994:77-81.ZHANG HuaYou.Ball valve design and selection[M].Beijing:China Science and Technology Press,1994:77-81(In Chinese).[2]㊀张㊀宁,李㊀强,胡㊀康,等.低温调节阀阀座软密封特性研究(Ⅱ):低温密封性能及综合对比分析[J].北京理工大学学报,2015,35(5):445-449.ZHANG Ning,LI Qiang,HU Kang,et al.Research on soft sealingcharacteristics of cryogenic control valve seat(Ⅱ):low temperaturesealing performance and comprehensive comparative analysis[J].Journal of Beijing Institute of Technology,2015,35(5):445-449(In Chinese).[3]㊀丁浩亮,张凌东,于㊀晗,等.超低温球阀用聚三氟氯乙烯密封环的热压工艺与性能[J].合成树脂及塑料,2021,38(2):67-70.DING HaoLiang,ZHANG LingDong,YU Han,et al.Heat pressingprocess and performance of polychlorotrifluoroethylene sealing ring forultra-low temperature ball valve[J].Synthetic Resins and Plastics,2021,38(2):67-70(In Chinese).[4]㊀张希恒,周璟莹.低温阀用聚三氟氯乙烯密封垫片的低温性能研究[J].化工机械,2017,44(5):497-501.ZHANG XiHeng,ZHOU JingYing.Study on low temperature performanceof polychlorotrifluoroethylene gasket for cryogenic valve[J].ChemicalMachinery,2017,44(5):497-501(In Chinese).[5]㊀周璟莹.超低温球阀热固耦合分析及密封材料性能研究[D].兰州:兰州理工大学,2017:44-48.ZHOU JingYing.Thermo-solid coupling analysis of ultra-lowtemperature ball valve and research on sealing material properties[D].Lanzhou:Lanzhou University of Technology,2017:44-48(InChinese).[6]㊀郝雪红.工程力学[M].北京:北京邮电大学出版社,2010:9-12.HAO XueHong.Engineering mechanics[M].Beijing:BeijingUniversity of Posts and Telecommunications Press,2010:9-12(InChinese).[7]㊀何家胜,林㊀骁,朱晓明,等.球阀密封性的有限元分析[J].化工装备技术,2016,37(3):29-32.HE JiaSheng,LIN Xiao,ZHU XiaoMing,et al.Finite element analysisof ball valve sealing[J].Chemical Equipment Technology,2016,37(3):29-32(In Chinese).[8]㊀郑鸿生,欧开良.某雷达座结构的有限元分析及优化设计[J].机械强度,2021,43(3):752-757.ZHENG HongSheng,OU KaiLiang.Finite element analysis andoptimal design of a radar block structure[J].Journal of MechanicalStrength,2021,43(3):752-757(In Chinese).[9]㊀肖泽民.非金属材料在某些机械传动中应用的优越性[J].中国新技术新产品,2020(1):39-40.XIAO ZeMin.The superiority of non-metallic materials in somemechanical transmissions[J].China New Technology and Products,2020(1):39-40(In Chinese).[10]㊀蔡武豪.基于Solidworks的静压造型主机参数化设计研究[D].济南:山东大学,2021:12-14.CAI WuHao.Research on the parametric design of static pressuremodeling host based on solidworks[D].Jinan:Shandong University,2021:12-14(In Chinese).[11]㊀黄学君.基于多学科优化方法的机车车体轻量化[J].机械工程师,2019(9):133-135.HUANG XueJun.Lightweight locomotive body based on multidisciplinaryoptimization method[J].Mechanical Engineer,2019(9):133-135(InChinese).[12]㊀刘跃昆,朱㊀强.基于灵敏度分析的门式起重机结构优化设计[J].现代制造工程,2018(7):129-133.LIU YueKun,ZHU Qiang.Optimal design of gantry crane structurebased on sensitivity analysis[J].Modern Manufacturing Engineering,2018(7):129-133(In Chinese).[13]㊀LUO L,WANG G L,WANG Z M,et al.Optimization of fentonprocess on removing antibiotic resistance genes from excess sludge bysingle-factor experiment and response surface methodology[J].Science of the Total Environment,2021:788.[14]㊀张志佾,刘㊀扬,皮滋滋,等.基于试验设计和响应面法的涡轮盘形状优化[J].机械强度,2018,40(5):1125-1130.ZHANG ZhiYi,LIU Yang,PI ZiZi,et al.Turbine disk shapeoptimization based on experimental design and response surfacemethod[J].Journal of Mechanical Strength,2018,40(5):1125-1130(In Chinese).[15]㊀张㊀静,郭竞宇,梁㊀颖,等.基于响应面法的单座阀阀杆预锻工艺优化[J].轻工机械,2017,35(5):65-69.ZHANG Jing,GUO JingYu,LIANG Ying,et al.Single-seat valvestem pre-forging process optimization based on response surfacemethod[J].Light Industry Machinery,2017,35(5):65-69(InChinese).[16]㊀陆㊀彪,汤㊀凯,陈德敏,等.基于响应曲面法的大电流开关柜结构优化[J].南方电网技术,2021,15(8):112-119.LU Biao,TANG Kai,CHEN DeMin,et al.Structural optimization ofhigh-current switchgear based on response surface method[J].Southern Power Grid Technology,2021,15(8):112-119(InChinese).㊀第45卷第5期张希恒等:基于响应面法的超低温球阀PCTFE阀座结构优化设计分析1173㊀㊀[17]㊀刘㊀峰,屠超华,赵彦凯.柱状耐压结构参数化分析与多目标优化研究[J].机械强度,2021,43(3):601-607.LIU Feng,TU ChaoHua,ZHAO YanKai.Parametric analysis andmulti-objective optimization of columnar pressure-resistant structure[J].Journal of Mechanical Strength,2021,43(3):601-607(InChinese).[18]㊀方㊀阳,张卫文,张洋洋.基于Isight和Python的民机客舱立柱结构优化设计[J].机械强度,2021,43(5):1119-1124.FANG Yang,ZHANG WeiWen,ZHANG YangYang.Optimizationdesign of civil aircraft cabin column structure based on Isight andPython[J].Journal of Mechanical Strength,2021,43(5):1119-1124(In Chinese).[19]㊀杨㊀旭,李淑智,冯永保,等.溢流阀阀体结构优化中均匀设计试验法的应用[J].机床与液压,2019,47(3):104-109.YANG Xu,LI ShuZhi,FENG YongBao,et al.Application ofuniform design test method in the optimization of relief valve bodystructure[J].Machine Tool and Hydraulics,2019,47(3):104-109(In Chinese).[20]㊀赵旭东,李卫民.基于有限元的140kN摩擦焊机主轴箱响应面优化分析[J].机床与液压,2021,49(1):138-145.ZHAO XuDong,LI WeiMin.Response surface optimization analysisof140KN friction welding machine headstock based on finite element[J].Machine Tool&Hydraulics,2021,49(1):138-145(InChinese).。

聚三氟氯乙烯简介

11

三

合成路线

聚三氟氯乙烯的合成

从结构上看由于三氟氯乙烯分子结构的不对称性,聚 合活化能比四氟乙烯小,易于聚合。 聚三氟氯乙烯可以通过三氟氯乙烯单体的溶液、悬浮 等体系进行自由基聚合,其中悬浮聚合是制备高分子 聚三氟氯乙烯最方便的方法。

以去离子水为介质,在还原剂 Na2S2O5 存在下, 采用无机过氧化物引发剂 K2S2O8 引发三氟氯乙 烯 (CTFE) 聚合,反应完成后,经过滤、洗涤、 烘干得到聚三氟氯乙烯白色粉末。

14

四

应用

u1.制备聚三氟氯乙烯涂料:具有优异的化工防腐性能, 可以先涂在金属储罐、反应罐、各种容器表面,然后 烧结形成涂层,在淬火骤冷时涂层不易断裂。

u2.生产不透水汽的膜:基于 PCTFE 极低的水汽透过 率,可用于包装电器组件、电子组件等方面。

u3.电缆包覆材料:以 PCTFE 为主要材料加入成核剂 对电缆进行包覆,可以形成良好的绝缘层。

u4.新型塑料:用偏氟乙烯与三氟氯乙烯共聚形成的新 型塑料,既具有优异的机械性能,抗紫外线,又改善 了聚偏氟乙烯弯曲性差的缺点。

15

四

应用

PCTFE早在1934年就由德国研制成功,我 国也于1960年研制成功

目前我国的PCTFE聚合工艺仍然停留在国 外上世纪的水平,生产的聚三氟氯乙烯产品, 色深、脆性大、断裂伸长率低。

脆性越大 硬度越高

分子量 越高

拉伸强度越大 断裂伸长率越大

10

三

合成路线

三氟氯乙烯单体的合成

三氟三氯乙烷催化加氢脱氯法

CF2Cl —CFCl2 +H2 催化剂 CF2CFCl+2HCl

该反应的主要产物为三氟氯乙烯(CTFE),主要副产物 为氯化氢(HCl)。 催化剂:铂、钯或铑担载在活性炭或SiO2 上,此类催 化剂的反应活性较高,所需反应温度较低(200 ℃左右 即可),副反应较少。 解决了锌粉还原脱氯方法中反应锌粉难以回收, 氯化锌 的污染问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低温阀用聚三氟氯乙烯密封垫片的低温性能研究张希恒;周璟莹【摘要】为探索聚三氟氯乙烯(PCTFE)垫片在超低温阀中的使用效果,试验研究它在低温下的材料特性.根据超低温阀的工作情况,选择25、-29、-50、-110、-162、-180℃6个试验温度,在试验机上分别测量PCTFE样品的压缩率、回弹率及硬度等材料特性.结果表明:随着温度的降低,样品的硬度最大升高了31.7%,压缩率最大减小了50%,而回弹率在不超过8%的范围内小幅度上升;由低温下PCTFE的材料特性可知它在低温下具有较好的密封特性,且在-110℃时性能最佳.%The experimental study on application effect of polytrifluorochloroethylene ( PCTFE) gaskets in ul-tra-low temperature valves was carried out to analyze its material characteristics at low temperatures.According to the working conditions of ultra-low temperature valves, having 25℃,-29℃,-50℃,-110℃, -162℃and -180℃selected as the test temperature to measure PCTFE gasket' s compression rate,resilience rate, hardness and other properties on the test machine shows that, with the decrease of temperatures, the hardness ofthe sample can be increased by 31.7%at most and the compression rate can be decreased by 50%at most and the rebound rate is slightly increased within the range of not more than 8%;and according to the PCTFE material' s characteristics at low temperatures, it has good sealing performance and its best performance stays around -110℃.【期刊名称】《化工机械》【年(卷),期】2017(044)005【总页数】5页(P497-501)【关键词】超低温阀;PCTFE;密封特性;压缩性;回弹性【作者】张希恒;周璟莹【作者单位】兰州理工大学石油化工学院;兰州理工大学石油化工学院【正文语种】中文【中图分类】TQ055.8+1阀门作为现代工业生产中不可或缺的部分,常用于石油化工、空气分离及航空航天等行业[1,2]。

阀门的密封性能在实际应用中至关重要,尤其当阀内流通介质为超低温流体时,一旦发生密封失效,将会导致阀体和与它相连的管道开裂泄漏,造成严重的经济损失并危及人员生命安全[3~7]。

对阀门泄漏的控制方法的研究主要集中在对密封面和密封件的合理选型、优化设计上,扈小丹和王永初通过在原有填料密封基础上设计通有高压惰性气体的空腔办法,有效降低了阀杆处的泄漏量[8];郭爱民等研究了安全阀关闭件表面粗糙度与泄漏速率之间的关系并提供了设计指导[9];对于阀门法兰连接的地方,合理选用适应工况的密封圈结构和材料是保证阀门密封性能的基础[10~13],尤其是对于工作条件较为苛刻的低温阀[14],对密封圈材料性能的要求更高。

近年来,耐超低温密封材料成为研究热点[15,16],PCTFE作为常用的密封材料之一,表现出了优良的力学特性和密封特性[17~20],其低温特性也逐渐被人重视。

刘昭等研究得出了PCTFE制品结晶度与常温、低温力学性能对应关系紧密的结论[21];Brown E N等通过试验研究了温度、应力应变对PCTFE的拉伸强度、伸长率和失效响应的影响[22];张宁等研究对比了在77K条件下PCTFE、PEEK和PTFE用作密封材料时阀座的泄漏率与密封稳定性,并针对不同使用温度给出了选用建议[23]。

现有的研究多是针对PCTFE的拉伸特性或压缩强度和蠕变特性,关于PCTFE低温压缩回弹性能的测试和低温密封性能的研究较少。

笔者结合超低温阀门的使用条件,在25、-29、-50、-110、-162、-180℃6个温度下测试分析PCTFE材料的邵氏硬度、压缩率和回弹率,研究PCTFE在不同温度下力学性能的差异,分析它作为垫片材料的低温密封性能,为低温设备垫片材料的选用提供一定的参考和依据。

1.1 试验设备与试样加工本研究采用WGDN-18300L型高低温试验箱调节试验温度,并利用UTM5205X型电子万能试验机与HBRVD-187.5D1型硬度计分别对不同温度下PCTFE样品的压缩、回弹性能和硬度进行测试。

压缩率、回弹率试验的试样尺寸参考GB/T 20671.2-2006《垫片材料压缩率回弹率试验方法》要求的L型垫片材料尺寸,结合实际的加工条件,确定为62mm×23mm×2mm。

邵氏硬度测试的试样尺寸参考GB/T 2411-2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》中的试样要求,并考虑到低温硬度测试时温度变化对测试结果的影响,确定试样尺寸为φ29mm×27mm。

试样利用APW3020BA龙门式数控水切割机加工,并用M-2型双盘合金式金相预磨机进行表面抛光打磨。

1.2 试验方法本研究参考超低温阀门的实际工作条件,选取25、-29、-50、-110、-162、-180℃6个温度进行压缩回弹试验与硬度测试。

按照标准要求的试验方法,首先对试样进行温度调节,然后分别在万能试验机和硬度计上测试试样的压缩率、回弹率和硬度,读取并记录试验参数。

根据试样的结构尺寸,按标准规定采用等压强法对试验载荷值进行换算,压缩回弹试验所施加的载荷为初载荷982.22N,主载荷24 598.50N,总载荷25 580.72N。

在压缩回弹试验中,测得的初始数据为载荷与位移(变形量)之间的关系,按如下公式计算得到PCTFE在不同温度下的压缩率C和回弹率Q:式中 M——总载荷下的试样厚度,mm;P——初载荷下的试样厚度,mm;R——试样的回弹厚度,mm。

2.1 密封特性分析依照上述试验方法进行试验后,对试验数据记录整理。

考虑到试验机的精度、样品个体的性能差异和人工操作所造成的误差,进行3次重复试验,其中邵氏硬度结果取均值,而压缩回弹试验由于需要分析压缩-回弹曲线的动态变化过程,因此选择压缩率与回弹率最接近平均值的一组数据进行分析。

表1为压缩回弹试验结果,表2为邵氏硬度试验结果。

图1所示为PCTFE的压缩率随温度的变化曲线,可以看出,随着温度的降低,PCTFE的压缩率呈减小趋势,在温度由25℃下降到-180℃的过程中,PCTFE的压缩率从45.00%减少至26.75%,且随着试验温度的逐步降低,压缩率下降的幅度也逐步减小。

通过线性、非晶态聚合物的模量-温度曲线可知,随着温度的降低,聚合物材料的模量增大,刚性变大,材料抵抗变形的能力增强,故在压缩载荷不变的前提下,PCTFE的可压缩性随温度的下降而降低,压缩率减小,并且由于模量随温度降低的变化在不同区间斜率各不相同,因而压缩率随温度的降低先快速减小,后趋于稳定。

从微观角度分析,低温下,PCTFE的分子链处在冻结状态,且温度越低,分子链的运动能力越差,材料的可压缩性也就越差,如图1所示,当试验温度为-180℃时,PCTFE的压缩率最低。

PCTFE的回弹率随温度的变化曲线如图2所示。

在25~-180℃的温度范围内,PCTFE的回弹率随温度降低整体呈现增长趋势,但增长的幅度较小,说明温度对PCTFE的回弹率变化影响不大;其中,常温时的回弹率为82.3%,低温下测量的最大回弹率为88.8%,且低温回弹率整体高于常温回弹率,说明PCTFE在低温下回弹性能较好。

这是因为相比于低温,较高的温度下PCTFE分子链形变较大,造成的分子链滑移较大,这导致分子链间距增大,使分子间作用力减弱,当压缩回复时,部分分子链无法恢复原状,导致回弹性变差;而随着温度的降低,分子链的运动能力变差,产生的滑移减小,分子间作用力减弱的程度也降低,故当温度降低时回弹性有所升高。

而曲线在-110℃左右存在极大值,可作为PCTFE垫片最优工作温度区间选择的参考条件之一。

PCTFE的邵氏硬度随温度的变化曲线如图3所示,可以看出,当温度由25℃下降到-180℃时,PCTFE的邵氏硬度从63HD增加到83HD,且在初期邵氏硬度增加的趋势较快,后来逐渐减缓。

这是由于随着温度的降低,聚合物的分子运动减缓,材料刚度增大,硬度也增大,但是随着温度降低至一定范围时,分子运动的速率接近极限值,温度降低对分子运动的影响减弱,故硬度的增加趋势减缓。

垫片在工作时,密封作用力使它产生弹性形变,并与密封面紧密贴合,从而实现密封作用。

良好的密封材料在具有适当的机械强度和硬度的同时,又需要具有一定的压缩性和较好的回弹性。

PCTFE的可压缩率性随温度的下降而降低,且随温度的降低先快速减小后最终趋于稳定,保持有一定的压缩性;回弹率随温度降低整体呈增长趋势,但增长的幅度较小,温度对PCTFE的回弹率变化影响不大;随着温度的降低,PCTFE的邵氏硬度开始增加,低温时增加逐渐减缓。

由此可得,PCTFE 在低温下具有较好的回弹性和硬度,并且保持了一定的压缩性,故它在低温下表现出的材料特性满足密封垫片的要求,可用作低温密封材料使用。

2.2 不同温度PCTFE压缩-回弹曲线的分析回弹曲线下的面积表示垫片卸载时释放出的弹性应变能,即卸载部分回复曲线的斜率越小,垫片的弹性补偿能力越大,应力损失越小,越容易适应载荷的循环作用或密封稳定性更好。

图4所示为不同温度下PCTFE的压缩-回弹曲线,比较图4a~f可得:在整体的变化趋势上,随着温度的降低,卸载部分对应的回复曲线斜率逐渐变小,随着温度的降低,PCTFE垫片的弹性补偿能力减小,但在-110℃之后斜率变化不大,即垫片的弹性补偿能力趋于稳定。

因此结合PCTFE的硬度、压缩率、回弹率对温度的曲线分析,可推测PCTFE垫片在-110℃的密封性能较为可靠,低于-110℃则密封性能受温度的影响增大。

3.1 在25~-180℃的温度范围内,随着温度的降低,PCTFE的邵氏硬度变大,压缩率降低,回弹率增大。