石油开发 井下作业 抽油杆吊卡使用、检查维护标准

吊卡使用和维护规范

4使用与操作

4.1使用前的准备

4.1.1提升设备使用前,操作人员应负责确定提升设备(主要指吊卡)的孔径(在设备标记上)是否与提升管柱的外径以及接头形式相配匹。

4.1.2提升设备使用前,操作人员应确认实际工况中所提升的最大载荷(静载荷与动载荷的总和)必须小于设备的额定载荷。建议安全工作载荷取额定载荷的0.8倍。

泰兴石油机械

有限公司

提升设备使用和维护规范

J206—12—01

代替J206—09—02

共8页

第4页

表2提升设备的主承载件各部位的允许磨损量和最大间隙

提升设备的型号

提升设备磨损部位

允许磨损量和间隙mm

CD侧开式直角台阶钻杆、套管、油管、钻铤吊卡

主体、活页与管柱接触面(平面)

3.00

主体两耳孔上部与吊环接触圆弧

5.6每口井钻采结束后或按表1中推荐的检查周期,将提升设备送到具有适当能力的维修车间进行拆卸检查,对主承载件进行表面磁粉探伤;对已失效或超期使用的零件进行更换,确保提升设备使用安全。

5.7长期闲置的提升设备(一般为两年),在使用前应进行拆卸检查,以防提升设备的零部件锈蚀或失效,造成安全隐患。

表1我公司生产的提升设备主承载件和推荐的检查周期

6.1.6各维修车间应建立每一个产品的维修档案(质量记录)以确保维修情况的可追溯性,防止报废、失效和超期使用的零件继续使用,杜绝质量和安全隐患。维修档案(质量记录)的内容应包括:产品型号规格、产品名称、产品编号(必要时还应有零件编号)、产品维修日期、本次维修更换的零件的名称和数量、本次维修产品的主承载件的探伤报告或报告号、下次产品检查维修的时间、维修档案记录日期、记录人员和审核人员。

吊具索具安全使用维护、检查和报废要求

5.2 使用前检查

3.吊带吊索

吊带的破损

a) 穿孔、切口、撕断的现象和程度; b) 承载接缝绽开、缝线磨断的现象和程度; c) 纤维表面粗糙易于剥落的现象和程度; d) 纤维软化、老化、弹性变小、强度减弱的现象和

程度;

e) 出现死结的现象和程度; f) 表面有过多的点状疏松、腐蚀,酸碱烧损以及热

吊运过程中禁止急起急停;

不要长时间将重物悬吊在起重设备上; 吊车司机不得在吊物仍悬吊在吊车上时离开驾驶室; 不得侧拉斜吊; 使用尾绳控制吊物,尾绳不要打结; 尽量不要在夜间吊装;

乘坐吊篮

乘坐吊蓝前接受相应的培训;

穿好救生衣; 如果身体不适不能乘坐吊蓝或对乘坐吊蓝有恐惧心理,及时向船上的 负责人员报告; 吊篮中有人时,吊车司机或人字吊机的操作者绝不可以离开岗位。 吊篮吊离甲板时,吊车司机应将吊篮升至可越过障碍物的高度,然后 在水面对吊篮进行提升和降落。

b)所有使用中或准备使用的吊索具,都应该得到检验 合格证书并在有效期内。

4 吊索具的选择

2 吊索选择

a) 材质及结构

钢丝绳吊索

较通用的环境下使用。

人造纤维吊索

潮湿或腐蚀环境下使用。

起重链条

工作条件恶劣和预料会发生磨损的场合下使用。

4 吊索具的选择

b) 安全系数

最低安全系数不得小于

6

;当实施化学品、中子源、生化等危险物品吊装作业时,安

吊装作业安全要点3:设备选用

只使用正规的,SWL标注明确的,经过检查的,状态良好的 吊装设备。

吊装作业安全要点3:设备选用

只使用正规的,SWL标注明确的,经过检查的,状态良好的 吊装设备。

吊装作业安全要点3:设备选用

石油工程技术专业《2.1.17起抽油杆》

技能训练十七起抽油杆起抽油杆是指用吊升系统将井内的抽油杆柱提出井口,逐根卸下放在杆桥上,经过清洗、丈量、重新组配的过程。

一、资料准备1.施工井地质设计、工艺设计、施工设计。

2.井内抽油杆规格、根数和长度。

3.与起抽油杆有关的井下事故发生时间、事故类型、实物图片及铅印图。

二、施工设备准备1.修井机或通井机必须满足施工提升载荷的技术要求,运转正常、刹车系统灵活可靠。

2.井架、天车、游动滑车、绷绳、绳卡、死绳头和地锚等各部,均符合技术要求。

3.调整井架绷绳,使天车、游动滑车和井口中心在一条垂直线上。

4.检查动力钳、管钳和吊卡,应满足起下抽油杆作业标准要求。

5.作业中的修井机或通井机都应安装合格的指重表或拉力计。

6.大绳应使用Ф19mm以上的纲丝绳,穿好游动滑车后整齐地缠绕排列在滚筒上。

游动滑车放至最底点时滚筒余绳不少于9圈。

大绳在一个捻距内断丝到达报废标准时,应更换新大绳。

7.搭好井口操作台〔或钻台〕,拉送杆、油管滑道〔或装置〕。

三、操作规程1.起抽油杆时先卸负荷,在光杆上打上卡子后,挂上抽油杆吊卡缓慢试提。

2.在提升抽油杆过程中,随着负荷的减少,可逐步提高提升速度,但速度不能超过15m/min。

3.起出的抽油杆应排放整齐。

4.下抽油杆时,应先丈量、匹配,每1000m误差应小于0.2m。

5.使用管钳连接抽油杆时,应上满螺纹,不能偏扣,确保连接牢固。

6.抽油杆下放到泵深以上30m时,下放速度不得超过5m/min。

7.起、下抽油杆,小大钩必须有装置,抽油杆、吊卡要配套使用、灵活、平安、可靠。

8.拉送光杆时,应把光杆密封器固定,拉送抽油杆的人员应站在抽油杆侧面。

9.施工时现场人员要随时观察修井机、井架、绷绳和游动系统的状况,发现问题立即停止施工,整改正常前方可施工。

四、平安技术要求1.施工前准备:设备检查保养、架设杆桥、在井口无压力前提下拆井口。

2.起杆时发现卡,上提负荷不能超过100kN。

3.检查杆质量、丈量准确并记录,做到“三丈量、三对扣〞,提出的抽油杆按要求摆放。

抽油杆、油管、抽油泵管理办法

发行版本:C抽油杆、油管、抽油泵管理办法修改次数:0文件编号:QG/HBYT031-2008页码:1/51 范围本办法规定了抽油杆、油管、抽油泵及井下配套工具的存放、发放、领取、杆柱组合设计、现场施工、作业监督及更新等管理内容与要求。

本办法适用于公司各油气生产单位、采油工艺研究院。

2 规范性引用文件下列文件中的条款通过本办法的引用而成为本办法的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本办法,然而,鼓励根据本办法达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件中,其最新版本适用于本办法。

SY/T 5903-93 抽油杆杆柱组合设计方法3 职责3.1 钻采工程部是抽油杆、油管、抽油泵及井下配套工具的归口管理部门,负责组织进行质量技术分析及适用性评价,监督、检查库存、日常保养、发放、回收及修复等管理工作。

3.2 各油气生产单位负责抽油杆、油管、抽油泵及井下配套工具的日常使用及维护管理工作。

3.3 采油工艺研究院负责新区新井的杆柱组合设计;各油气生产单位负责老区新井和老区老井的杆柱组合设计。

4 管理内容中国石油华北油田公司2008-07-04 发布2008-07-04实施QG/HBYT 031-2008 页码:2/54.1 杆柱组合设计杆柱设计时,设计单位要严格执行SY/T 5903-93《抽油杆杆柱组合设计程序》、QG/HBYT046-2008《采油工程方案设计管理程序》。

设计工作必须根据诊断测试结果进行,并注明最大允许使用载荷。

4.2 购置钻采工程部组织抽油杆、油管、抽油泵及井下配套工具的适用性分析,提出技术参数、性能及要求。

电子商务部组织产品的购置,执行QG/HBYT075-2008《物资采购与供应管理程序》。

4.3 拉运杆、管拉运时应用平板车,装车时要保持杆、管平直、不许互相碰撞、蹩劲,防止弯曲。

同时,杆、管两端必须带好护丝以免损坏丝扣。

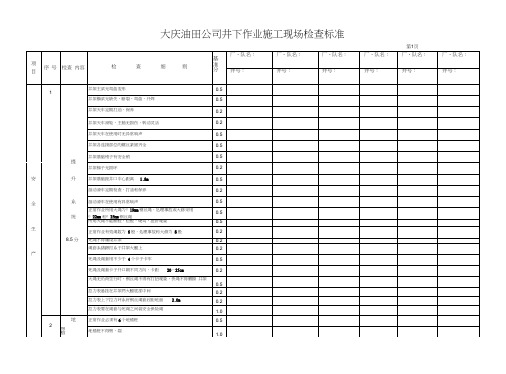

井下作业施工检查标准

岗位责任 制1分

建立情况

0.5

否则不得分

执行情况

0.5

执行不好扣0.3分

2

交接班制

1分

建立情况

0.5

否则不得分

执行情况

0.5

执行不好扣0.3分

3

设备维修

1分

建立情况

0.5

否则不得分

执行情况

0.5

执行不好扣0.3分

4

安全牛产

制1分

建立情况

0.5

否则不得分

执行情况

0.5

执行不好扣0.3分

5

质里责任

制1

厂、队名:

目

号

内容

井号:

井号:

井号:

井号:

井号:

井号:

地锚桩采用076mm油管或钻杆

0.2

地锚绳套采用019mm或$16mm钢丝绳

0.2

地锚绳卡子3个,长距0.13m,卡子异向

0.2

地锚绳套2圈以上

0.2

地锚桩前桩与井口中的距离22m,开档14m

0.5

地锚桩后桩与井口中心距离头道24m,左道22m,

安

8

拉管、杆人员严禁站在距管、杆桥0.8m以内

0.5

油管桥低于井口时,井口要使用三角架将待提放油管架起

0.5

全

起下作业时,吊卡必须有手柄销子

0.5

起下作业时,吊卡手柄销子必须有弹簧

0.5

生

起

起下作业时,吊长销子要有保险绳

0.5

下

严禁在1只吊卡销情况下起下作业

0.5

起下作业时,背钳必须打住-咬实

0.5

开档16m

0.5

花兰螺丝无损伤,活动自如,并留有调节余地

石油开发 井下作业 吊卡现场使用及修理标准

吊卡现场使用及修理标准1主题内容和适用范围本标准规定了吊卡的现场使用和修理的技术条件。

本标准适用于修井作业中用于起下管柱的油管吊卡、钻杆吊卡、套管吊卡的现场使用及修理。

2引用标准SY/T5035-2004《吊环、吊卡、吊钳》3吊卡的使用3.1吊卡使用前应确认管柱规格,其吊卡孔径符合表一、表二及表三规定。

表一油管代号油管外径(mm)外加厚油管吊卡孔径(mm)允许最大磨损量(mm)不加厚油管吊卡(mm)允许最大磨损量(mm)上孔(mm)下孔(mm)上孔(mm)下孔(mm)上下孔径(mm)——1.0526.67362938312931 1.31533.4403542373537 1.6642.164944514644461.948.26565058525052 23/860.33696371656365 27/873.03827584777577 31/288.99891100939193 4101.6111104113106104106 41/2114.3123117125119117119外加厚油管吊卡上下孔径可相同;外加厚油管吊卡不能用于不加厚油管。

表二钻杆公称尺寸与加厚形式mm(in)平台阶吊卡孔径(mm)允许最大磨损量(mm)锥形台阶吊卡孔径(mm)允许最大磨损量(mm)上孔(mm)下孔(mm)上孔(mm)下孔(mm)60.3(23/8)EU696371656769 73.0(27/8)EU847686788385 88.9(31/2)EU1029210494101103 101.6(4)IU109105111107--101.6(4)EU118105120107121123 114.3(41/2)IU122118124120--114.3(41/2)EU131118133120133135 127(5)IEU134131136133133135 139.7(51/2)IU144144146146--139.7(51/2)IEU149144151146148150注:EU 表示外加厚钻杆,IU 表示内加厚钻杆,IEU 表示内外加厚钻杆。

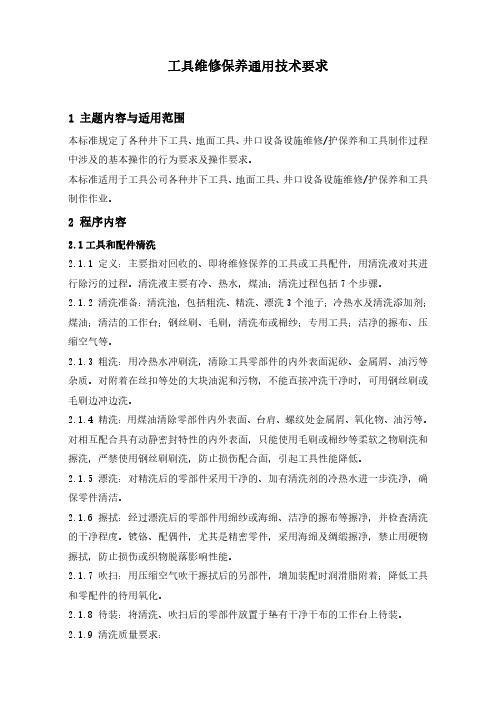

石油开发 井下作业 工具维修保养通用技术要求

工具维修保养通用技术要求1主题内容与适用范围本标准规定了各种井下工具、地面工具、井口设备设施维修/护保养和工具制作过程中涉及的基本操作的行为要求及操作要求。

本标准适用于工具公司各种井下工具、地面工具、井口设备设施维修/护保养和工具制作作业。

2程序内容2.1工具和配件清洗2.1.1定义:主要指对回收的、即将维修保养的工具或工具配件,用清洗液对其进行除污的过程。

清洗液主要有冷、热水,煤油;清洗过程包括7个步骤。

2.1.2清洗准备:清洗池,包括粗洗、精洗、漂洗3个池子;冷热水及清洗添加剂;煤油;清洁的工作台;钢丝刷、毛刷,清洗布或棉纱;专用工具;洁净的擦布、压缩空气等。

2.1.3粗洗:用冷热水冲刷洗,清除工具零部件的内外表面泥砂、金属屑、油污等杂质。

对附着在丝扣等处的大块油泥和污物,不能直接冲洗干净时,可用钢丝刷或毛刷边冲边洗。

2.1.4精洗:用煤油清除零部件内外表面、台肩、螺纹处金属屑、氧化物、油污等。

对相互配合具有动静密封特性的内外表面,只能使用毛刷或棉纱等柔软之物刷洗和擦洗,严禁使用钢丝刷刷洗,防止损伤配合面,引起工具性能降低。

2.1.5漂洗:对精洗后的零部件采用干净的、加有清洗剂的冷热水进一步洗净,确保零件清洁。

2.1.6擦拭:经过漂洗后的零部件用绵纱或海绵、洁净的擦布等擦净,并检查清洗的干净程度。

镀铬、配偶件,尤其是精密零件,采用海绵及绸缎擦净,禁止用硬物擦拭,防止损伤或织物脱落影响性能。

2.1.7吹扫:用压缩空气吹干擦拭后的另部件,增加装配时润滑脂附着;降低工具和零配件的待用氧化。

2.1.8待装:将清洗、吹扫后的零部件放置于垫有干净干布的工作台上待装。

2.1.9清洗质量要求:2.1.9.1放出的油污、泥浆、水等污物及卸下的零部件不得落地。

2.1.9.2清洗剂采用煤油和清水。

2.1.9.3清洗使用的专用和通用工具,确保清洁。

2.1.9.4橡胶件切忌煤油和汽油清洗,只需擦拭干净。

2.1.9.5零部件内外表面、台肩、螺纹,保证各部位不沾染灰尘、砂粒、油污、氧化皮和铁屑等杂物。

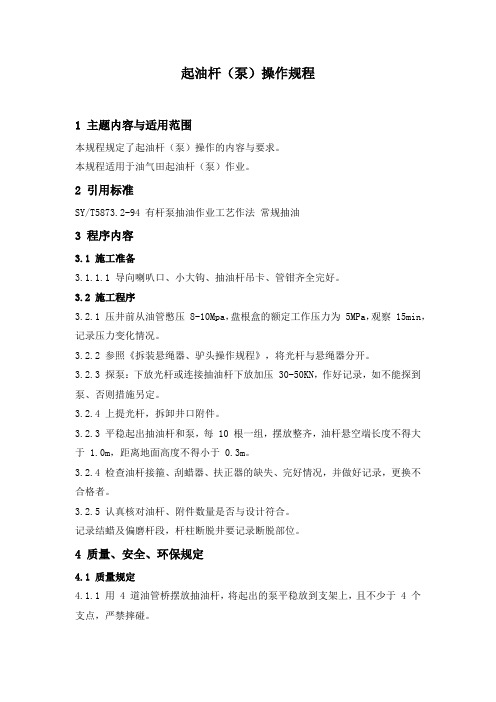

石油开发 井下作业 起抽油杆(泵)操作规程

起油杆(泵)操作规程1 主题内容与适用范围本规程规定了起油杆(泵)操作的内容与要求。

本规程适用于油气田起油杆(泵)作业。

2 引用标准SY/T5873.2-94 有杆泵抽油作业工艺作法常规抽油3 程序内容3.1 施工准备3.1.1.1 导向喇叭口、小大钩、抽油杆吊卡、管钳齐全完好。

3.2 施工程序3.2.1 压井前从油管憋压 8-10Mpa,盘根盒的额定工作压力为 5MPa,观察 15min,记录压力变化情况。

3.2.2 参照《拆装悬绳器、驴头操作规程》,将光杆与悬绳器分开。

3.2.3 探泵:下放光杆或连接抽油杆下放加压 30-50KN,作好记录,如不能探到泵、否则措施另定。

3.2.4 上提光杆,拆卸井口附件。

3.2.3 平稳起出抽油杆和泵,每 10 根一组,摆放整齐,油杆悬空端长度不得大于 1.0m,距离地面高度不得小于 0.3m。

3.2.4 检查油杆接箍、刮蜡器、扶正器的缺失、完好情况,并做好记录,更换不合格者。

3.2.5 认真核对油杆、附件数量是否与设计符合。

记录结蜡及偏磨杆段,杆柱断脱井要记录断脱部位。

4 质量、安全、环保规定4.1 质量规定4.1.1 用 4 道油管桥摆放抽油杆,将起出的泵平稳放到支架上,且不少于 4 个支点,严禁摔碰。

4.1.2 资料录取:试压情况、探泵结果、起出油杆的规格、数量、长度;起出井下附件名称、规格、长度、数量、核对数据情况,共 10 项。

4.2 安全、环保规定4.2.1 起油杆时观察指重表悬重变化,如发生遇卡现象,采取措施。

4.2.2 摘挂抽油杆吊卡时,动作迅速,防止夹伤手指。

4.2.3 正常起杆及未打好吊卡之前,施工人员不得用手扶摸杆柱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抽油杆吊卡使用、检查维护标准

1 主题内容和适用范围

本办法适用于抽油杆吊卡的操作使用、维护保养、安装维修。

2 引用标准及依据

SY/T5235-2008 抽油杆吊卡

SY/T6100-2005 石油钻采提升设备使用与维护

抽油杆吊卡使用说明书

3 名词解释

失效:产品的零部件己失去原有的使用功能

超期使用:在产品规定的有效使用期外还在继续使用

过度磨损:超过规定的最大磨损量的磨损

4 使用与操作

4.1 使用前的准备

4.1.1 操作人员应负责确定吊卡的孔径(在吊卡标记上)是否与提升管柱的外径以及接头形式相匹配。

4.1.2 操作人员应确定实际工况中所提升的最大载荷(静载荷与动载荷的总和)必须小于吊卡的额定载荷。

要求安全工作载荷取额定载荷的 0.8 倍。

4.1.3 操作人员应确认吊卡额定载荷与提升吊环所使用的吊环的额定载荷相匹配。

在吊卡耳孔允许的情况下,可以使用较大额定载荷的吊环起吊较小载荷的吊卡;确认吊卡使用温度满足环境温度的要求。

4.1.4 在每一次起卸杆柱作业前,应对吊卡进行例行检查(目测检查和手动检查),检查内容包括:

a)吊卡的各部件是否齐全、有无裂纹和过度磨损;

b)吊卡的开启机构是否灵活,锁紧机构功能是否正常;

c)吊卡各零部件是否齐全,有无缺失,装配是否正确。

如发现有裂纹、过度磨损、开启机构失灵、锁紧机构功能失效等情况,则应立即停止使用,进行全面的检查、修复,更换损坏和丢失的零件。

4.2 使用与操作

4.2.1 吊卡在使用时必须严格按照说明书中规定的要求进行操作,在确认各零件均已到准确位置,安全销已插入销孔或挡环已完全扣死,锁紧装置已全部锁牢后,才能进行起吊和下降作业。

4.2.2 吊卡在起吊和下降作业时,应严格规定的操作程序进行操作。

4.2.3 吊卡在起吊和下降作业时,操作人员应缓慢提升或缓慢下降,防止因吊卡起吊或下降速度过快,产生过大的冲击载荷,造成吊卡的销轴剪断,损坏吊卡。

4.2.4 吊卡在起吊杆柱时应垂直起吊。

4.2.5 如气温低于-29℃,应停止吊卡的起吊和下降作业,采用符合低温条件下作业的专用吊卡。

4.2.6 吊卡在使用过程中,应经常去除与杆柱接触面上的修井液和磨砺性物质,减少接触面的腐蚀与磨损。

4.3 安全要求:

4.3.1 严禁在作业中使用各种非标准的、过度磨损的吊卡及配件。

4.3.2 严禁超过额定载荷(动载荷和静载荷的总和)的作业。

4.3.3 如使用环境的温度低于吊卡的材质要求,应立即停止使用。

采购的吊卡的最低使用温度不得低于-29℃ .

4.3.4 吊卡严禁倾斜起吊管柱。

4.3.5 起卸管柱或开启吊卡时,严禁用大锤锤击。

4.3.6 吊卡在使用过程中严禁墩钻。

4.3.7 为保证安全,应采用合适的方法及工具进行操作或检查,手不要靠近没有指定的区域,应抓住产品提供的手把。

4.3.8 当发现零件有裂纹或过度磨损时,应立即停止使用,做进一步检查。

对有裂纹的零件应及时送工具公司检修。

5 维护保养

5.1 吊卡每次使用后,应及时地清理,去除表面泥浆和油污,并用清水清洗干净。

5.2 对设计有加油杯的吊卡,操作人员应定期(每月至少一次)向油杯内注满润滑油脂。

5.3 不连续使用/或长期不使用的吊卡,应整体进行清洁,去除泥浆和油污,在表面上涂防锈油脂. 5.4 未使用或长期不使用的吊卡应放在通风、于燥处,避免日晒雨淋;现场使用的吊卡应采取相应的措施,防止锈蚀;存放状态的吊卡禁止与酸、碱、盐等腐蚀性物质接触。

5.5 吊卡使用前应进行日常检查,检查按 4.1 的要求进行。

5.6 每口井结束后或按表 1 中推荐的检查周期,将吊卡送工具公司进行拆卸检查,对主承载件进行表面磁粉探伤;对已失效或超期使用的零件进行更换,确保吊卡使用安全。

5.7 长期闲置的吊卡(一般为两年),在使用前应进行拆卸检查,以防吊卡的零部件锈蚀或失效,造成安全事故。

表一吊卡主承载件和检查周期

6 拆卸检查和装配

6.1 拆卸检查

6.1.1 吊卡的拆卸检查必须由井下工具公司进行。

6.1.2 吊卡的拆卸检查是对零部件的全面检查,其内容包括:各零部件是否有裂纹和过度磨损;各销

轴、连接轴是否有裂痕;易损件是否有锈蚀、变形、损坏、失效。

拆卸检查应对主承载件的配合尺寸、连接尺寸进行测量,并检查磨损量的大小。

表 2 是吊卡各部位的允许磨损量。

表 2.1 吊卡主承载件各部位的允许磨损量

6.1.3 经拆卸检查的零件应进行清洗,剔除报废、失效和超期使用的零件,对可以使用的应涂防锈油脂或油漆。

被剔除的报废、失效和超期使用的零件应及时的进行隔离或撤离维修现场。

6.2 装配

6.2.1 所有进行装配的零部件必须是经检验合格的零部件。

6.2.2 装配简图(图1)和拆卸顺序进行,装配后所有吊卡产品应保证开关灵活、无卡阻,锁紧机构功能良好。

表 2 抽油杆吊卡零件明细表

6.2.3 装配后所有有润滑要求的部位应加满润滑油脂,加工表面涂防锈油脂,其余表面涂油漆,为方便日后无损探伤检查,涂漆时不允许上腻子,以防掩盖缺陷。

6.2.4 装配后经检验合格的吊卡,工具公司应作检验合格标记,并妥善存放。

7 吊卡的标识、检验、修理与报废

7.1 每一只吊卡建立唯一的自编号标识和维修档案。

7.2 井下工具公司建立每一个产品的维修档案(质量记录)以确保维修情况的可追溯性,防止报废、失效和超期使用的零件继续使用,杜绝质量和安全隐患.

7.3 维修档案(质量记录)的内容应包括:产品型号规格、产品名称、产品编号(必要时还应有零件编号)、产品维修日期、本次维修更换的零件的名称和数量、本次维修产品的主承载件的探伤报告或报告号、下次产品检杳维修的时间、维修档案记录日期、记录人员和审核人员。