穿孔曝气的孔径计算

穿孔曝气孔径

穿孔曝气孔径穿孔曝气:提高水体氧化性能的有效技术穿孔曝气技术是一种常用于水处理及废水处理的方法,在改善水体氧化性能方面具有重要的作用。

该技术通过使用一种具有特殊孔径的材料,使气体能够从该材料中穿过并溶解到水中,从而增加水体中的溶解氧含量。

本文将对穿孔曝气孔径进行探讨,以期加深对该技术的理解。

穿孔曝气孔径与氧气传输效率的关系穿孔曝气孔径是指穿孔材料上的孔洞大小,通常以直径来表示。

孔径的大小将直接影响氧气的传输效率,即氧气能够溶解到水中的速度和数量。

一般来说,孔径越大,气体的传输速度就越快,溶解氧的含量也就越高。

而孔径较小的穿孔材料则会限制气体的传输速度,导致溶解氧含量相对较低。

不同孔径的穿孔材料在氧气传输中的应用根据不同的需求,我们可以选择不同孔径的穿孔材料来实现最佳的氧气传输效果。

以下是在水处理领域中常见的几种穿孔材料及其应用情况:1. 小孔径穿孔材料•孔径范围:0.1 - 1微米•应用场景:适用于需要高度纯净水的水处理系统,如电子制造、制药等领域。

2. 中孔径穿孔材料•孔径范围:1 - 10微米•应用场景:适用于一般水处理系统,如供水、污水处理等环境。

3. 大孔径穿孔材料•孔径范围:10 - 100微米•应用场景:适用于废水处理系统、水培、养殖等领域,以提高溶解氧含量。

穿孔曝气孔径选择的考虑因素在选择合适的穿孔曝气孔径时,需要综合考虑以下因素:1. 氧气传输需求根据水体中溶解氧的要求,选择适当的孔径以实现理想的氧气传输效果。

如果需求较高,则可以选择较大孔径的穿孔材料。

2. 水体流速水体的流速也会对氧气的传输产生影响。

流速较快的情况下,可以选择较小孔径的穿孔材料,以增加氧气的传输速度。

3. 操作成本不同孔径的穿孔材料价格不同,操作成本也会有所区别。

根据实际情况选择合适的穿孔材料,以达到经济高效的目的。

穿孔曝气孔径的优化和改进对于穿孔曝气孔径的研究和改进一直是水处理领域的热点。

目前的研究主要集中在以下几个方面:1. 穿孔材料表面改性通过对穿孔材料表面进行改性处理,可以增加氧气在孔道中的传输速度。

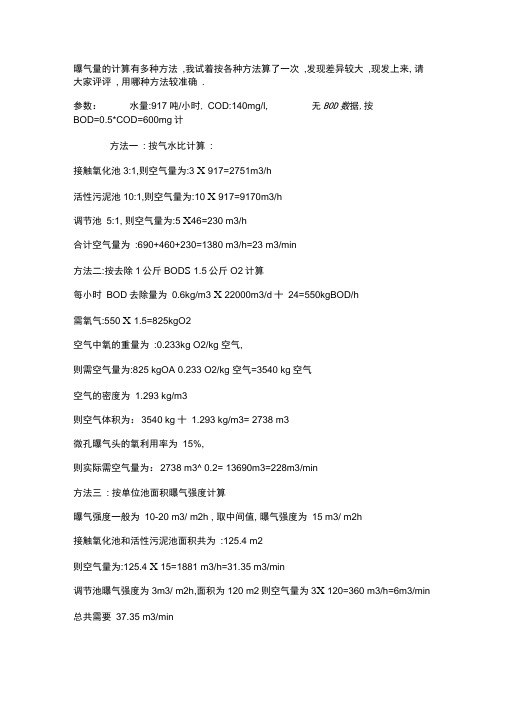

曝气量的多种计算方法

曝气量的计算有多种方法,我试着按各种方法算了一次,发现差异较大,现发上来, 请大家评评, 用哪种方法较准确.参数:水量:917吨/小时, COD:140mg/l, 无BOD数据,按BOD=0.5*COD=600mg计方法一: 按气水比计算:接触氧化池3:1,则空气量为:3 X 917=2751m3/h活性污泥池10:1,则空气量为:10 X 917=9170m3/h调节池5:1, 则空气量为:5 X46=230 m3/h合计空气量为:690+460+230=1380 m3/h=23 m3/min方法二:按去除1公斤BOD S 1.5公斤O2计算每小时BOD去除量为0.6kg/m3 X 22000m3/d十24=550kgBOD/h需氧气:550 X 1.5=825kgO2空气中氧的重量为:0.233kg O2/kg 空气,则需空气量为:825 kgOA 0.233 O2/kg 空气=3540 kg空气空气的密度为 1.293 kg/m3则空气体积为:3540 kg十 1.293 kg/m3= 2738 m3微孔曝气头的氧利用率为15%,则实际需空气量为:2738 m3^ 0.2= 13690m3=228m3/min方法三: 按单位池面积曝气强度计算曝气强度一般为10-20 m3/ m2h , 取中间值, 曝气强度为15 m3/ m2h接触氧化池和活性污泥池面积共为:125.4 m2则空气量为:125.4 X 15=1881 m3/h=31.35 m3/min调节池曝气强度为3m3/ m2h,面积为120 m2则空气量为3X 120=360 m3/h=6m3/min总共需要37.35 m3/min方法四: 按曝气头数量计算根据停留时间算出池容, 再计计算出共需曝气头350 只,需气量为 3 m3/h 只, 则共需空气350X 3=1050 m3/h=17.5 m3/min再加上调节池的需气量 6 m3/min,共需空气:23.5 m3/min以上仅供参考,大设计院一般用气水,我们设计用经验值大约1公斤COD需要1公斤氧气曝气系统的设计与计算本设计采用鼓风曝气系统。

曝气的原理; 曝气系统的计算方法; 主要的曝气设备

式中Cl——曝气池(末端)混合液中的溶解氧浓度,一般按2mg/L来考虑。

压力、 气量

空气 O221% N279%

曝气的原理与过程(3)

O2<21% N2>79% DO=1~2mg/L CO2/H2O

供氧与需氧

DO 细胞 气泡 BOD

供氧与供气 实际与标准

供氧:FICK定律 与双膜理论、KLa

曝气:供气(实际废 水)

•氧转移过程中

对流扩散

分子扩散

பைடு நூலகம்

对流扩散

Cs:与气相主体中氧分压相当的饱和溶解氧浓度; CL:液相主体中所要求的溶解氧浓度

双膜理论

设液膜厚度为yl,因此在液膜内溶解氧浓度的梯度为:

dC Cs − Ci − = dy yl

dM dC = −DL A dt dy

⎛ Cs − C L ⎞ dM ⎟ = DL A⎜ ⎜ ⎟ y dt L ⎝ ⎠

dC A = K L (Cs − CL ) dt V

式中: dC/dt ——液相主体溶解氧浓度变化速率(或氧转移速率),kgO2/m3.h; KL——液膜中氧分子传质系数,m/h。

KL = DL / yL

双膜理论

由于气液界面的面积难于计量,一般以氧总转移系数 A K (KLa)代替 L V :

dC = KLa ⋅ (Cs −CL) dt

式中Ot——从曝气池逸出气体中含氧量的百分率,%;

Ot =

21 (1 − E A ) 79 + 21 (1 − E A )

EA——氧利用率,%,一般在6%∼25%之间; Pb——安装曝气装置处的绝对压力,可以按下式计算:

Pb = P + 9.8 × 103 × H

孔板孔径计算公式

孔板孔径计算公式孔板是一种测量流体流量的装置,在工业生产和科学研究中有着广泛的应用。

要计算孔板的孔径,就需要用到特定的公式。

咱们先来说说孔板这东西到底是咋工作的。

想象一下,管道里的流体就像一群着急赶路的小人儿,它们一股脑地往前冲。

当遇到孔板这个“关卡”时,流体会被迫改变速度和压力,通过测量这些变化,就能算出流量啦。

那孔板孔径的计算公式到底是啥呢?一般来说,常用的孔板孔径计算公式是这样的:d = C × √(Q / (ΔP × ε))这里面的“d”就是孔板的孔径,“Q”表示流体的体积流量,“ΔP”是孔板前后的压力差,“ε”是流体的膨胀系数,而“C”是个综合系数,它和孔板的结构、流体的性质等好多因素都有关系。

给您举个例子吧,有一次我在工厂里,遇到了测量蒸汽流量的问题。

当时大家都很着急,因为流量数据不准确会影响整个生产流程。

我就用上了这个孔板孔径计算公式。

我们先仔细测量了蒸汽的压力差,那可是费了好大的劲,拿着精密的压力传感器,小心翼翼地安装,就怕有一点偏差。

然后又通过复杂的计算得出了膨胀系数。

在计算的过程中,每一个数字都不敢马虎,眼睛都快看花了。

经过一番努力,终于算出了孔板的孔径。

安装好合适孔径的孔板后,流量测量变得准确多了,生产也顺利进行下去,大家都松了一口气。

在实际应用中,使用这个公式可没那么简单。

比如说,不同的流体特性会对计算结果产生很大的影响。

像水和油的流动特性就完全不同,所以在计算时,对于膨胀系数和综合系数的选择就要格外小心。

而且,测量压力差和流量的时候,仪器的精度也非常关键。

如果测量的数据不准确,那算出来的孔径可就差之千里啦。

另外,环境因素也不能忽略。

温度的变化可能会导致流体的性质改变,从而影响计算结果。

总之,孔板孔径的计算公式虽然看起来不复杂,但要想准确地运用它,需要考虑很多因素,每一个环节都要做到严谨、精确。

这就要求我们在实际操作中,要细心、耐心,还要有丰富的经验和知识储备。

生物滤池曝气计算和说明书

曝气生物滤池设计1 曝气生物滤池滤料体积 3015310001503001000m N QS V v =⨯⨯==BOD 容积负荷选3Kg d m BOD ⋅35,采用陶粒滤料,粒径5mm 。

2 滤料面积滤料高度取h 3=3m 235315m h V A ===滤池采用圆形,则滤池直径m Ad 52.214.35441=⨯==π,取2.5m 取滤池超高h1=0.5m ,布水布气区高度h2=1.0m ,滤料层上部最低水位h4=1.0m ,承托层高h5=0.3m 滤池总高度H=5.8m 3 水力停留时间空床水力停留时间h Q V t 2.124300435.221=⨯⨯⨯⨯==π实际水力停留时间h t t 6.02.15.012=⨯==ε4 校核污水水力负荷h m m d m m A Q N q ⋅=⋅=⨯==2323255.215.615.24300π5 需氧量 OR =)(32.0)(82.05BODXBOD BOD O ⨯+⨯△ 设3.0)20(La =K ,8.0=MLSSMLVSS,7.0BOD BOD 55=进水总进水溶解性)20T ()La(20La(T)024.1K K -⋅= 4.0024.10.3K )2028(La(28)=⨯=- 出水SS 中BOD 含量:L mg e e X MLSSMLVSS S La Ke ss 5.19)1(42.1208.01(42.154.05)28(=-⨯⨯⨯=-⨯⨯=⨯-出水溶解性BOD 5含量 Se=50-19.5=30.5mg/L 去除溶解性BOD5的量:L mg BOD 5.745.301507.05=-⨯=∆单位BOD 需氧量:52/60.015.009.032.015.00745.082.0KgBOD KgO OR =⨯+⨯=实际需氧量:h KgO d KgO Q S OR AOR /6.1/8.3730015.06.04.14.1220==⨯⨯⨯=⨯⨯⨯= 6 标准需氧量换算设曝气装置氧利用率为E A =12%,混合液剩余溶解氧C 0=2mg/L,曝气装置安装在水面下4.2m ,取α=0.8,β=0.9,Cs=7.92mg/L ,ρ=1Pa H P P b 53531042.12.4108.910013.1108.9⨯=⨯⨯+⨯=⨯+= %3.19%100)1(2179)1(21=⨯-+-=A A t E E QL mg Q P C C t b s sb /2.9)423.1910026.21042.1(92.7)4210026.2(555=+⨯⨯⨯=+⨯= 标准需氧量:h KgO C C C AOR SOR T T sb s /4.2024.1]22.99.0[8.02.96.1024.1][2)2028()20()()20(=⨯-⨯⨯⨯=-⋅⋅⋅=--ρβα供气量: min 1.17.66103.01004.23.033m h m E SOR G A s ==⨯⨯==曝气负荷校核: h m m 6.135.247.66A G 22s ⋅=⨯==π气N 满足要求。

穿孔管曝气的孔径计算

穿孔管曝气的孔径计算

穿孔管是一种常见的气体传输管道,通过在管壁上开设一定大小

的孔来实现气体的交换。

而穿孔管曝气孔径的大小直接影响其气体传

输效率和质量,因此正确计算穿孔管曝气孔径至关重要。

穿孔管曝气孔径的计算需要考虑多种因素,包括管径、孔数、孔

径大小以及孔的布局等。

在计算之前,需要确认穿孔管曝气孔的大小

及数量,以确保满足气体传输的要求。

首先,需要确定穿孔管的管径和孔数。

在确定管径时,应根据实

际需求及传输效率来确定。

同时,在确定孔数时,需考虑传输的气体

种类和要求,以及管道的总长度和曝气孔的间距等因素。

此外,孔的

布局还需结合气体传输要求和管道长度来进行调整。

其次,需要计算每个曝气孔的孔径大小。

孔径大小的计算需综合

考虑气体传输的要求及流量,以及曝气孔的总面积和局部阻力等因素。

一般而言,孔径应尽可能小,以减小气体流失和提高传输效率。

最后,可以通过计算机辅助设计软件或手工计算方法来确定穿孔

管曝气孔的大小及间距。

在计算过程中,需结合气体传输特性及实际

需求来进行调整和优化,以确保气体传输效率和质量。

综上所述,正确计算穿孔管曝气孔径是保证气体传输效率和质量

的重要一环。

在进行计算时,应充分考虑实际需求、传输特性及管道

长度等因素,并结合计算机辅助设计软件或手工计算方法进行优化。

通过科学合理的计算,可实现穿孔管曝气孔的准确设计和制造,确保气体传输的高效和稳定。

穿孔曝气管的开孔间距

穿孔曝气管的开孔间距穿孔曝气管的开孔间距是指在曝气管上开设的气孔之间的距离。

开孔间距的确定对于曝气效果和能耗有着重要的影响。

下面是一些关于穿孔曝气管开孔间距的相关参考内容。

1. 空气分布均匀性:研究表明,开孔间距对于曝气管内空气分布的均匀性有着重要影响。

较小的开孔间距能够增加管内空气分布的均匀性,提高曝气效果。

因此,一般建议开孔间距应较小,通常在10-20厘米左右。

2. 气泡直径:开孔间距也会影响气泡的直径。

开孔距离较小时,气泡较小,更易于均匀分布在污泥颗粒表面,提高污泥与气泡的接触效果。

而较大的开孔间距会导致气泡直径较大,容易聚集和堆积。

因此,较小的开孔间距对于提高气泡大小的均匀性有益。

3. 气泡运动速度:开孔间距也直接影响气泡在曝气管内的运动速度。

较小的开孔间距会增加气泡的冲击力和上升速度,提高对污泥颗粒的搅动和氧气传递效率。

因此,小间距(10-20厘米)被广泛使用,以获得更好的气泡运动效果。

4. 节能效果:开孔间距是设计穿孔曝气管时需要考虑的重要因素之一,它直接关系到系统的能耗。

较小的开孔间距可以提高曝气效果,但也会增加能耗,因此需要根据具体情况进行优化。

一般而言,一些实验和模拟研究发现,大约15-20厘米的开孔间距能够在曝气效果和能耗之间取得较好的平衡。

总之,穿孔曝气管的开孔间距是一个综合考虑曝气效果、能耗等因素的重要参数。

合理的开孔间距可以提高气泡分布均匀性、气泡直径均匀性和气泡运动效果,进而提高气泡对污泥的搅拌和氧气传递效果。

然而,在确定开孔间距时,还需要考虑其他因素,如系统的能耗和操作成本。

以上内容仅供参考,具体的开孔间距还需要根据具体应用和工程实践来确定。

穿孔曝气管数量计算

穿孔曝气管数量计算穿孔曝气管数量计算是指在水产养殖、水处理等领域中,通过在管道上安装一定数量的穿孔曝气管,使气体(空气或氧气)进入管道,从而提供溶氧和搅拌效果。

穿孔曝气管的数量计算需要考虑多个因素,包括气体需求量、管道尺寸、溶氧效果等。

以下是对穿孔曝气管数量计算的详细解析。

1.气体需求量首先需要确定系统的气体需求量,即每小时需要供应的气体流量。

这取决于系统的规模、水体的需氧量、生物负荷等因素。

常见的单位是升/小时或立方米/小时。

2.管道尺寸和气泡密度确定好气体需求量后,需要评估曝气管的尺寸和气泡密度。

尺寸和气泡密度决定了每根曝气管所能提供的气泡面积和曝气效果。

常用的曝气管尺寸有1/2英寸、3/4英寸和1英寸等。

气泡密度可根据实际需求设定,一般在1-5毫米之间。

3.曝气管布置方式曝气管的布置方式有水平布置和垂直布置两种。

水平布置一般适用于深槽、堆栈等长条形容器,适合较小的气泡密度和较长的气体供应距离。

垂直布置适用于圆形或方形的容器,曝气管通过从水底部向上冒泡,形成底部向上汇聚的气流,提供更好的搅拌效果。

4.曝气管间距和数量计算曝气管的间距和数量计算需要结合上述因素考虑。

一般来说,曝气管的间距在0.3-0.6米之间,可以根据需求进行调整。

曝气管的数量计算公式如下:其中,气泡面积=π×(管道直径/2)^2,π取3.14需要注意的是,在实际工程中,需要根据具体情况进行适当的调整。

有些情况下可能需要增加穿孔曝气管的数量,或者控制气泡密度和供气量以提高溶氧效果。

总结穿孔曝气管数量计算是水产养殖、水处理等领域中重要的工程问题。

通过合理计算和布置穿孔曝气管,可以提高氧气供应的效果,增加水体中的溶氧量。

这对于维持水质稳定、提高养殖效果有着重要的影响。

在实际应用中,需要根据具体情况和工艺要求进行合理的数量计算和布置,以达到最佳的曝气效果。

曝气器的最优孔径分析

曝气器的最优孔径分析

根据曝气过程中氧转移的有关理论,推导出需气量的表达式;并通过曝气过程中能量消耗的分析,导出动力消耗的表达式.通过计算分析得出,在一定的条件下,曝气器有最优孔径.一般水深在4m左右,曝气器的最优孔径最小.一定孔径的曝气器,存在最佳安装水深,最佳安装水深随曝气器孔径的增大而增长.水深较小时,宜选用孔径较小的曝气器;水深较大时,宜选用孔径较大的曝气器.一般情况下,采用浅水曝气是不利的.。

穿孔曝气孔径

穿孔曝气孔径

穿孔曝气孔径是指在水处理设备中,通过在曝气管道上开设一定大小的孔洞,使气体能够从孔洞中进入水中,从而实现水中溶解氧的增加。

穿孔曝气孔径的大小对于水处理设备的运行效果有着非常重要的影响。

穿孔曝气孔径的大小直接影响着气体进入水中的速度和数量。

如果孔径过小,气体进入水中的速度会变慢,气体的数量也会减少,从而无法满足水中溶解氧的需求。

而如果孔径过大,气体进入水中的速度会变快,气体的数量也会增加,但是气泡的大小会变大,从而会影响水中悬浮物的沉降速度,降低水处理设备的处理效率。

穿孔曝气孔径的大小还会影响气泡的分布情况。

如果孔径过小,气泡会聚集在孔洞周围,形成局部的气泡堆积,从而会影响水中氧气的均匀分布。

而如果孔径过大,气泡会分散在水中,但是气泡的大小会变大,从而会影响水中悬浮物的沉降速度,降低水处理设备的处理效率。

穿孔曝气孔径的大小还会影响水处理设备的能耗。

如果孔径过小,气体进入水中的速度会变慢,从而需要增加曝气管道的长度和数量,从而增加设备的能耗。

而如果孔径过大,气泡的大小会变大,从而需要增加气体的压力和流量,从而增加设备的能耗。

穿孔曝气孔径的大小对于水处理设备的运行效果有着非常重要的影

响。

在实际应用中,需要根据水处理设备的具体情况和处理要求,选择合适的穿孔曝气孔径,以达到最佳的处理效果和能耗控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

穿孔曝气的孔径计算

穿孔曝气是一种常见的水处理工艺,用于将空气引入水体中,增加氧气传递以促进底部水体的氧化和混合。

在穿孔曝气中,孔径的选择对气泡大小和分布以及曝气效果具有重要影响。

通常,穿孔曝气的孔径可以根据所需的气泡直径和所使用的曝气器的设计参数来计算。

以下是一种常用的孔径计算公式:

d = 1.33 * sqrt(Q / (N * K * A))

其中,

d表示孔径(直径),

Q表示所需的气泡流量,

N表示孔数,

K表示孔板系数,

A表示穿孔面积。

这个公式基于经验公式,并假设气泡形状为球形。

孔板系数K是一个修正因子,考虑了孔板的结构和布置方式。

需要注意的是,孔径的选择不仅取决于气泡大小,还取

决于所需的曝气效果和处理过程的具体要求。

因此,在实际应用中,应根据实际情况和实验数据进行孔径的选择和调整。