最新二级减速器课程设计书

二级减速器_课程设计_轴的设计

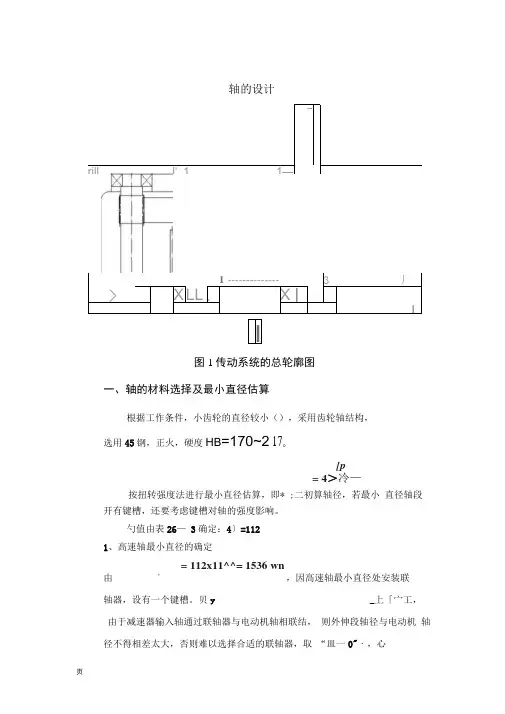

轴的设计1 --------------3丿>X LLXX |丿L图1传动系统的总轮廓图一、轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(),采用齿轮轴结构, 选用45钢,正火,硬度HB =170~2 17。

[p = 4>冷—按扭转强度法进行最小直径估算,即* ;二初算轴径,若最小 直径轴段开有键槽,还要考虑键槽对轴的强度影响。

勺值由表26— 3确定:4〕=112 1、高速轴最小直径的确定= 112x11^^= 1536 wn由’,因高速轴最小直径处安装联轴器,设有一个键槽。

贝y_上「宀工,由于减速器输入轴通过联轴器与电动机轴相联结, 则外伸段轴径与电动机 轴径不得相差太大,否则难以选择合适的联轴器,取 “皿一0"・,心■■■■rillJ'_1_ 1—为电动机轴直径,由前以选电动机查表6-166 : d.T 临, 仁一怡勺KH J ™,综合考虑各因素,取仏-彳加!2、中间轴最小直径的确定 忍沁=4挖轴承,取为标准值"血。

3、低速轴最小直径的确定二、轴的结构设计1、高速轴的结构设计图2(1)、各轴段的直径的确定 "11:最小直径,安装联轴器尙:密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85(采 用毡圈密封),f 一竹泗"口:滚动轴承处轴段,% _ 4伽酬,滚动轴承选取30208。

"14 :过渡轴段,取%严亦:滚动轴承处轴段%认—加朋 (2)、各轴段长度的确定h :由联轴器长度查表6-96得,/二60血,取JVBK,因中间轴最小直径处安装滚动—-112x 刃耳?二 47_5Lnm30,因低速轴最小直径处安装联轴器,设有一键槽,则九訓心1卩门%)⑴用円川5厠rf3«=4?lm ,参见联轴器的选择,查表6-96,就近取联轴器孔径的标准值.:由箱体结构、轴承端盖、装配关系确定y血味:由滚动轴承确定U 79仃:由装配关系及箱体结构等确定気—尊额■:由滚动轴承、挡油盘及装配关系确定y 山血心:由小齿轮宽度片_帧曲确定,取陰—40nm2、中间轴的结构设计图3(1)、各轴段的直径的确定:最小直径,滚动轴承处轴段,心厂虬厂娅廊,滚动轴承选30206 如:低速级小齿轮轴段"H一'2血% :轴环,根据齿轮的轴向定位要求“卫—弓曲% :高速级大齿轮轴段“甘一«加£ :滚动轴承处轴段氐一血一曲期(2)、各轴段长度的确定仃:由滚动轴承、装配关系确定:由低速级小齿轮的毂孔宽度人—7加确定» 一①临* :轴环宽度亦:由高速级大齿轮的毂孔宽度伽确定釘汕伽5 :由滚动轴承、挡油盘及装配关系等确定・-322湍3、低速轴的结构设计如:滚动轴承处轴段 %一舫™,滚动轴承选取30210"11 :低速级大齿轮轴段“卫一乜伽如:轴环,根据齿轮的轴向定位要求伽%:过渡轴段,考虑挡油盘的轴向定位%-57伽% :滚动轴承处轴段虫厂'% :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封)心厂烁酬血?:最小直径,安装联轴器的外伸轴段(2)、各轴段长度的确定仃:由滚动轴承、挡油盘及装配关系确定—购”伽d由低速级大齿轮的毂孔宽确定^一川阳期仏:轴环宽度J帕用併:由装配关系、箱体结构确定bflrnn从:由滚动轴承、挡油盘及装配关系确定仁-?】75帧从:由箱体结构、轴承端盖、装配关系确定用:由联轴器的毂孔宽人—®伽确定J —轴的校核一、校核高速轴1、轴上力的作用点位置和支点跨距的确定 齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的 30208轴承,从表6-67可知它的负荷作用中心到轴承外端面的距离为 a=16_9ranwl7mn ,支点跨距 I 二朋二(m 。

二级减速器课程设计说明书

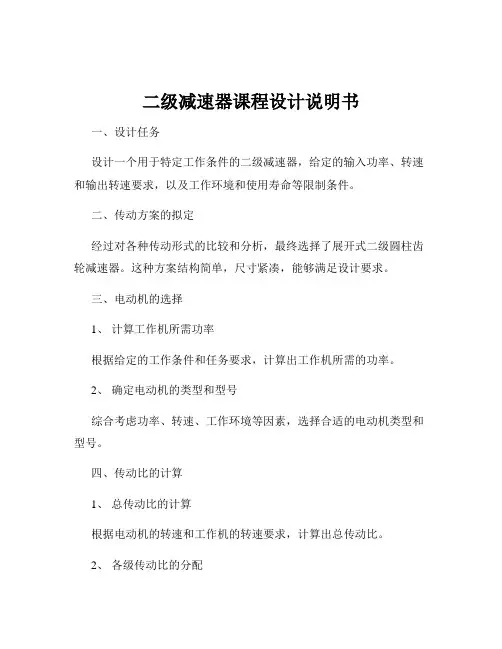

二级减速器课程设计说明书一、设计任务设计一个用于特定工作条件的二级减速器,给定的输入功率、转速和输出转速要求,以及工作环境和使用寿命等限制条件。

二、传动方案的拟定经过对各种传动形式的比较和分析,最终选择了展开式二级圆柱齿轮减速器。

这种方案结构简单,尺寸紧凑,能够满足设计要求。

三、电动机的选择1、计算工作机所需功率根据给定的工作条件和任务要求,计算出工作机所需的功率。

2、确定电动机的类型和型号综合考虑功率、转速、工作环境等因素,选择合适的电动机类型和型号。

四、传动比的计算1、总传动比的计算根据电动机的转速和工作机的转速要求,计算出总传动比。

2、各级传动比的分配合理分配各级传动比,以保证减速器的结构紧凑和传动性能良好。

五、齿轮的设计计算1、高速级齿轮的设计计算根据传动比、功率、转速等参数,进行高速级齿轮的模数、齿数、齿宽等参数的设计计算。

2、低速级齿轮的设计计算同理,完成低速级齿轮的相关设计计算。

六、轴的设计计算1、高速轴的设计计算考虑扭矩、弯矩等因素,确定高速轴的直径、长度、轴肩尺寸等。

2、中间轴的设计计算进行中间轴的结构设计和强度校核。

3、低速轴的设计计算完成低速轴的设计计算,确保其能够承受工作中的载荷。

七、滚动轴承的选择与计算根据轴的受力情况和转速,选择合适的滚动轴承,并进行寿命计算。

八、键的选择与校核对连接齿轮和轴的键进行选择和强度校核,以确保连接的可靠性。

九、箱体结构的设计考虑减速器的安装、润滑、密封等要求,设计合理的箱体结构。

包括箱体的壁厚、加强筋、油标、放油螺塞等的设计。

十、润滑与密封1、润滑方式的选择根据齿轮和轴承的转速、载荷等因素,选择合适的润滑方式。

2、密封方式的选择为防止润滑油泄漏和外界灰尘进入,选择合适的密封方式。

十一、设计总结通过本次二级减速器的课程设计,对机械传动系统的设计过程有了更深入的理解和掌握。

在设计过程中,充分考虑了各种因素对减速器性能的影响,通过计算和校核确保了设计的合理性和可靠性。

(完整版)二级减速器课程设计说明书

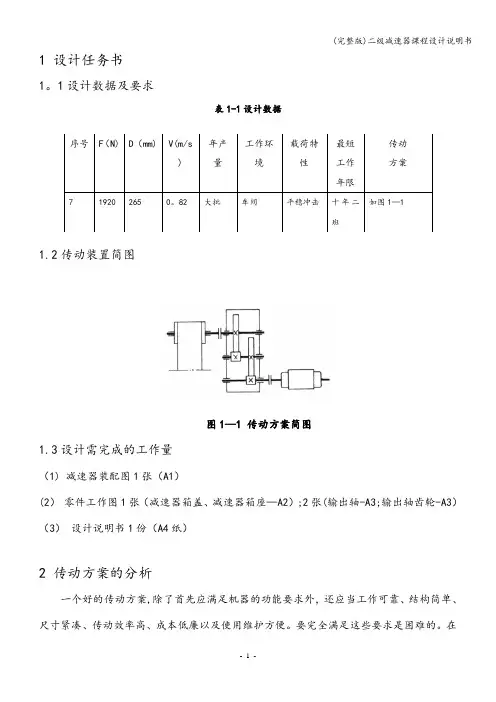

1 设计任务书1。

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

二级减速器课程设计说明书

二级减速器课程设计说明书一、引言二级减速器是一种用于降低机械设备速度和提高输出转矩的重要装置。

本课程设计说明书旨在介绍二级减速器的设计原理、结构和工作原理,并提供详细的步骤和指导,帮助学生完成二级减速器的课程设计。

二、设计背景在工程设计中,常常需要将高速运动的电机转速降低,同时增加输出扭矩以满足特定的工作需求。

二级减速器作为一种常用的传动装置,可以有效地实现这一目标。

由于二级减速器的设计和制造需要综合考虑多个因素,包括负载要求、轴承和齿轮的选择等,因此,本课程设计旨在增强学生对二级减速器设计的理解和应用。

三、设计目标本课程设计的目标是设计一台满足以下要求的二级减速器:1. 输入转速:500 rpm2. 输出转速:50 rpm3. 额定输出扭矩:1000 Nm4. 功率损失小于5%5. 整机尺寸紧凑,便于安装和维护四、设计过程1. 步骤一:确定输入和输出参数在设计二级减速器之前,首先需要明确输入和输出的转速和扭矩要求。

根据设计目标,确定输入转速为500 rpm,输出转速为50 rpm,额定输出扭矩为1000 Nm。

2. 步骤二:选择传动比根据输入和输出参数,计算所需的传动比。

传动比可以通过输出转速除以输入转速来计算。

在本案例中,传动比为50/500=0.1。

3. 步骤三:选择齿轮参数根据传动比,选择合适的齿轮组合。

需要考虑齿轮的模数、齿数、齿轮材料等因素。

同时,还需进行齿轮强度和齿面接触疲劳寿命的校核,确保设计的齿轮组合符合强度和寿命要求。

4. 步骤四:结构设计根据齿轮的选择,进行减速器结构的设计。

需要确定减速器的轴承类型、轴承尺寸、轴承布局等。

同时,还需进行结构强度校核,确保减速器在工作状态下能够承受额定扭矩和载荷。

5. 步骤五:优化设计对设计结果进行优化,考虑减速器整机的尺寸、重量和功率损失。

优化设计可以通过修改齿轮组合、调整传动比等方式来实现。

最终的设计结果应满足课程设计的要求,并在实际应用中具有较好的性能和可靠性。

二级减速箱体课程设计

二级减速箱体课程设计一、课程目标知识目标:1. 学生能够理解二级减速箱体的基本结构及其在机械设备中的作用。

2. 学生能够掌握二级减速箱体的工作原理,包括齿轮传动、轴承支承等关键概念。

3. 学生能够描述并分析二级减速箱体的主要设计参数,如齿轮模数、齿数、减速比等。

技能目标:1. 学生能够运用CAD软件绘制二级减速箱体的三视图,提高空间想象能力和绘图技能。

2. 学生能够通过计算和分析,确定二级减速箱体的主要尺寸,培养解决实际工程问题的能力。

3. 学生能够运用所学知识,对二级减速箱体进行简单的故障分析和维修建议,提高实践操作能力。

情感态度价值观目标:1. 培养学生对机械设计的兴趣,激发创新意识,提高学习积极性。

2. 培养学生的团队协作精神,使学生学会在讨论和合作中共同解决问题。

3. 增强学生的环保意识,认识到机械设备在设计、制造和使用过程中应关注节能、减排。

本课程针对高年级学生,结合学科特点,注重理论知识与实践操作的结合,旨在提高学生的综合运用能力。

课程目标具体、可衡量,便于教师进行教学设计和评估,同时符合学生的认知发展水平和教学要求。

通过本课程的学习,学生将能够掌握二级减速箱体的设计原理,为未来从事相关工作打下坚实基础。

二、教学内容1. 二级减速箱体的基本概念与结构:- 介绍二级减速箱体的定义、分类及其在机械传动系统中的应用。

- 分析二级减速箱体的结构组成,包括齿轮、轴、轴承、箱体等。

2. 二级减速箱体工作原理:- 阐述齿轮传动原理,包括齿轮啮合、受力分析等。

- 讲解轴承支承作用,分析轴承的类型及选用原则。

3. 二级减速箱体设计参数:- 介绍齿轮模数、齿数、压力角等设计参数的计算方法。

- 讲解减速比、传动效率等性能参数的确定。

4. 二级减速箱体CAD绘图:- 教授运用CAD软件绘制二级减速箱体三视图的步骤与方法。

- 指导学生完成二级减速箱体的CAD绘图实践。

5. 二级减速箱体故障分析与维修:- 分析二级减速箱体常见故障原因及维修方法。

机械设计课程设计二级减速器设计说明书

机械设计课程设计二级减速器设计说明书一、设计任务设计一个二级减速器,用于将电动机的高转速降低到所需的工作转速。

减速器的技术参数如下:输入轴转速:1400rpm输出轴转速:300rpm减速比:4.67工作条件:连续工作,轻载,室内使用。

二、设计说明书1.总体结构二级减速器主要由输入轴、两个中间轴、两个齿轮、输出轴和箱体等组成。

输入轴通过两个中间轴上的齿轮与输出轴上的齿轮相啮合,从而实现减速。

2.零件设计(1)齿轮设计根据减速比和转速要求,计算出齿轮的模数、齿数、压力角等参数。

选择合适的齿轮材料和热处理方式,保证齿轮的强度和使用寿命。

同时,要进行轮齿接触疲劳强度和弯曲疲劳强度的校核。

(2)轴的设计根据齿轮和轴承的类型、尺寸,计算出轴的直径和长度。

采用适当的支撑方式和轴承类型,保证轴的刚度和稳定性。

同时,要进行轴的疲劳强度校核。

(3)箱体的设计箱体是减速器的支撑和固定部件,应具有足够的强度和刚度。

根据减速器的尺寸和安装要求,设计出合适的箱体结构。

同时,要考虑到箱体的散热性能和重量等因素。

3.装配图设计根据零件设计结果,绘制出减速器的装配图。

装配图应包括所有零件的尺寸、配合关系、安装要求等详细信息。

同时,要考虑到维护和修理的方便性。

4.设计总结本设计说明书详细介绍了二级减速器的设计过程,包括总体结构、零件设计和装配图设计等部分。

整个设计过程严格遵循了机械设计的基本原理和规范,保证了减速器的性能和使用寿命。

通过本课程设计,提高了机械设计能力、工程实践能力和创新思维能力。

二级减速器课程设计完整版

二级减速器课程设计完整版一、课程背景在机械设计领域中,减速器是一种常见的机械传动装置,用于调节机械设备的输出转速,实现输出力矩的放大或减小。

二级减速器作为减速器的一种,具有结构复杂、传动效率高等特点,广泛应用于各种工业领域。

因此,对于二级减速器的设计原理和结构特点有着重要的研究意义。

本课程将详细介绍二级减速器的设计原理和计算方法,帮助学习者深入了解二级减速器的工作原理和设计过程。

二、课程内容1. 二级减速器的分类和工作原理- 正斜齿轮传动、斜齿轮传动和蜗杆传动的特点和适用范围- 二级减速器的传动比计算方法和选择原则2. 二级减速器的结构设计- 二级减速器的零部件设计要点和特点- 主要零部件的材料选择和加工工艺3. 二级减速器的热处理和装配- 热处理对二级减速器性能的影响和作用- 二级减速器的装配步骤和注意事项4. 二级减速器的性能测试和调试- 对二级减速器进行性能测试的方法和工具- 二级减速器的调试原则和步骤三、课程目标通过本课程的学习,学生将能够掌握二级减速器的设计原理和计算方法,了解二级减速器的结构特点和制造工艺,具备二级减速器的设计和调试能力。

同时,通过实际操作和案例分析,提高学生对于机械设计的实践能力和解决问题的能力,为将来从事机械设计相关工作打下坚实的基础。

四、课程教学安排- 第一阶段:介绍二级减速器的分类和工作原理,包括传动比的计算和选择方法。

学生需要通过课堂理论学习和案例分析,掌握相关理论知识。

- 第二阶段:实践操作,包括二级减速器结构设计、材料选择和加工工艺的实际操作。

学生将根据教师指导,完成二级减速器零部件的设计和制作。

- 第三阶段:实验室测试和调试,学生将在实验室进行二级减速器的性能测试和调试操作。

通过实验数据的分析和处理,学生将掌握二级减速器的调试原则和方法。

五、课程评估本课程的评估方式将采用学习报告、设计作业和实验成绩相结合的方式。

学生需要完成相关的作业和实验报告,通过对课程内容的掌握和实践操作的表现,来评估学生的学习效果和能力提升情况。

二级直齿轮减速器课程设计说明书

第一章传动方案的分析与拟定1.1 课程设计的设计内容设计带式运输机的传动机构,其传动转动装置图如下图-1所示。

图1.1带式运输机的传动装置1.2原始数据带 圆周力F/N 带速v(m/s)滚筒直径D/mm6850 0.7 3401.3工作条件带式输送机在常温下连续工作、单向运转;空载起动,工作载荷有轻微冲击;输送带工作速度V的允许误差为±5%;二班制(每天工作8h),要求减速器设计寿命为8年,大修期为2-3年,中批量生产;三相交流电源的电压为390、220V。

第二章传动方案的选择带式运输机的传动方案如下图所示图2-1 两级圆柱齿器1-电动机;2-联轴器;3两级圆柱齿轮减速器;4-滚筒;5-输送带采用二级圆柱齿轮传动,结构尺寸小,齿轮传动效率高,传动平稳,适合于较差环境下长期工作,考虑到以上原因所以选择此传动方案第三章 原动机的选择3.1 选择电动机的类型按按照设计要求以及工作条件,选用一般Y 型全封闭自扇冷式笼型三相异步电动机,电压为380V 。

3.2选择电动机的容量3.2.1工作机所需的有效功率KW Fv P w 795.410007.068501000=⨯==式中:w P —工作机所需的有效功率(KW ) F —带的圆周力(N )v —带的工作速度(m/s )3.2.2 电动机的输出功率)(KW P P wd η=式中:η为传动系统的总效率,按下式计算4232241ηηηηη=96.097.099.098.0224⨯⨯⨯= 816.0=其中,根据文献【2】中表3-3(按一般齿轮传动查得) η1——一对滚动轴承效率,η1=0.98 η2——联轴器的效率,η2=0.99η3——闭式圆柱齿轮的传动效率,η3=0.97 η4——运输机滚筒的效率,η4=0.96 故 KW P P wd 88.5816.0795.4===η因载荷平稳,电动机的功率稍大于d P 即可,根据文献【2】中表12-1所示Y 系列三相异步电动机的技术参数,可选择电动机的额定功率P e =7.5KW 。

二级减速器课程设计说明书

二级减速器课程设计说明书目录一、设计任务书 (2)二、减速箱传动方案的拟定及说明 (3)三、运动参数计算 (3)一、电机的选择 (3)二、传动比的分配 (4)三、传动件运动和动力参数计算 (5)四、各传动零件的设计计算 (6)一、皮带轮的设计计算 (6)二、齿轮的设计 (8)三、各轴的设计 (12)四、减速器的箱体(箱盖)设计 (25)五、减速器的润滑 (27)六、减速器附件 (28)四、设计小结 (31)参考资料 (32)一、设计任务书带式运输机两级斜齿轮圆柱齿轮减速箱传动方案1、输送胶带2、传动滚筒3、两级圆柱齿轮减速器4、V带传动5、电动机原始数据:1. 带式运输机上圆周力F=6000N;2. 带式运输机上圆周速度V=0.75m/s;3. 带式运输机直径D=300mm;4. 工作情况:两班制,连续单向运转,载荷平稳5. 工作年限:10年(每年按300天计算)6. 工作环境:室内,清洁;7. 动力来源:电力,三相交流,电压380V;8. 检修间隔期:四年一次大修,两年一次中修;半年一次小修;9. 制造条件及生产批量:一般机械厂生产,中批量生产。

二、减速箱传动方案的拟定及说明一、工作机器特征的分析由设计任务书可知:该减速箱用于带式运输机,工作速度不高(V=0.75m/s),圆周力不大(P=6000N),因而传递的功率也不会太大。

由于工作运输机工作平稳,转向不变,使用寿命10年,故减速箱应尽量设计成闭式。

箱体内用油液润滑,轴承用脂润滑。

要尽可能使减速箱外形及体内零部件尺寸小,结构简单紧凑,造价低廉,生产周期短,效率高。

二、传动方案的拟定及说明根据设计任务书中已给定的传动方案及传动简图,分析其有优缺点如下:优点:(1)、电动机与减速器是通过皮带进行传动的,在同样的张紧力下,三角皮带较平带传动能产生更大的摩擦力,而且三角皮带允许的中心中距较平带大,传动平稳,结构简单,使用维护方便,价格低廉。

故在第一级(高速级)采用三角皮带传动较为合理,这样还可以减轻电动机因过载产生的热量,以免烧坏电机,当严重超载或有卡死现象时,皮带打滑,可以起保护电机的作用。

二级减速器课程设计书

二级减速器课程设计书-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN目录一课程设计书2二设计要求2三设计步骤21. 传动装置总体设计方案 32. 电动机的选择 43. 确定传动装置的总传动比和分配传动比 54. 计算传动装置的运动和动力参数 55. 设计V带和带轮 66. 齿轮的设计 87. 滚动轴承和传动轴的设计 198. 键联接设计 269. 箱体结构的设计 2710.润滑密封设计 3011.联轴器设计 30四设计小结31五参考资料32一. 课程设计书设计课题:设计一用于带式运输机上的两级展开式圆柱齿轮减速器.运输机连续单向运转,载荷变化不大,空载起动,卷筒效率为(包括其支承轴承效率的损失),减速器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车间有三相交流,电压380/220V表一:1.减速器装配图一张(A1)。

绘制轴、齿轮零件图各一张(A3)。

3.设计说明书一份。

三. 设计步骤1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分配传动比4. 计算传动装置的运动和动力参数5. 设计V带和带轮6. 齿轮的设计7. 滚动轴承和传动轴的设计8. 键联接设计9. 箱体结构设计10. 润滑密封设计11. 联轴器设计1.传动装置总体设计方案:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,初步确定传动系统总体方案如:传动装置总体设计图所示。

选择V 带传动和二级圆柱斜齿轮减速器(展开式)。

传动装置的总效率a η5423321ηηηηηη=a =×398.0×295.0××=;1η为V 带的效率,n2为轴承的效率,3η为第一对齿轮的效率,4η为联轴器的效率,5η为卷筒轴滑动轴承的效率(因是薄壁防护罩,采用开式效率计算)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录123一课程设计书 2456二设计要求278三设计步骤29101. 传动装置总体设计方案 3 112. 电动机的选择 4 123. 确定传动装置的总传动比和分配传动比 5 134. 计算传动装置的运动和动力参数 5 145. 设计V带和带轮 6 156. 齿轮的设计 8 167. 滚动轴承和传动轴的设计 19 178. 键联接设计 26 189. 箱体结构的设计 27 1910.润滑密封设计 3012011.联轴器设计 3021四设计小结312223五参考资料32242526272829一. 课程设计书30设计课题:31设计一用于带式运输机上的两级展开式圆柱齿轮减速器.运输机连续单向运转,载荷变化不大,空载起动,卷筒效率为0.96(包括其支承轴承效率的损失),减速3233器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车间有三相交流,电压380/220V3435表一:236二. 设计要求371.减速器装配图一张(A1)。

382.CAD绘制轴、齿轮零件图各一张(A3)。

393.设计说明书一份。

40三. 设计步骤41421. 传动装置总体设计方案2. 电动机的选择43443. 确定传动装置的总传动比和分配传动比454. 计算传动装置的运动和动力参数465. 设计V带和带轮476. 齿轮的设计3487. 滚动轴承和传动轴的设计498. 键联接设计509. 箱体结构设计5110. 润滑密封设计5211. 联轴器设计53541.传动装置总体设计方案:55561. 组成:传动装置由电机、减速器、工作机组成。

572. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,58要求轴有较大的刚度。

593. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

6061其传动方案如下:4565 初步确定传动系统总体方案如:传动装置总体设计图所示。

66 选择V 带传动和二级圆柱斜齿轮减速器(展开式)。

67 传动装置的总效率a η68 5423321ηηηηηη=a =0.96×398.0×295.0×0.97×0.96=0.759;69 1η为V 带的效率,n2为轴承的效率,70 3η为第一对齿轮的效率,4η为联轴器的效率,71 5η为卷筒轴滑动轴承的效率(因是薄壁防护罩,采用开式效率计算)。

72 737462.电动机的选择 7576 电动机所需工作功率为: P =P /η=1900×1.3/1000×0.759=3.25kW, 77 执行机构的曲柄转速为n =Dπ60v1000⨯=82.76r/min ,78经查表按推荐的传动比合理范围,V 带传动的传动比i =2~4,二级圆柱斜79 齿轮减速器传动比i =8~40,80则总传动比合理范围为i =16~160,电动机转速的可选范围为n =i ×n 81 =(16~160)×82.76=1324.16~13241.6r/min 。

82 综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比, 83 选定型号为Y112M —4的三相异步电动机,额定功率为4.084 额定电流8.8A ,满载转速=m n 1440 r/min ,同步转速1500r/min 。

85868778889 90 9192939495969798 3.确定99传动装100 置的总101 传动比102和分配传动比103104 (1) 总传动比105由选定的电动机满载转速n 和工作机主动轴转速n ,可得传动装置总传动比106 为a i =n /n =1440/82.76=17.40 107 (2) 分配传动装置传动比108 a i =0i ×i109 式中10,i i 分别为带传动和减速器的传动比。

110方案 电动机型号额定功率 P ed kw电动机转速 minr电动机重量N参考价格 元传动装置的传动比 同步转速 满载转速总传动比 V 带传动 减速器1 Y112M-44 1500 1440 470230 16.152.37.02中心高外型尺寸 L ×(AC/2+AD )×HD底脚安装尺寸A ×B地脚螺栓孔直径K轴伸尺寸D ×E装键部位尺寸F ×GD132 515× 345× 315 216 ×17812 36× 8010 ×418为使V 带传动外廓尺寸不致过大,初步取0i =2.3,则减速器传动比为i =0/i i a 111 =17.40/2.3=7.57112 根据各原则,查图得高速级传动比为1i =3.24,则2i =1/i i =2.33 113114 4.计算传动装置的运动和动力参数 115 (1) 各轴转速116 I n =0/i n m =1440/2.3=626.09r/min 117 Ⅱn =1/ Ⅰi n =626.09/3.24=193.24r/min118 Ⅲn = Ⅱn / 2i =193.24/2.33=82.93 r/min119 Ⅳn =Ⅲn =82.93 r/min 120 (2) 各轴输入功率121 ⅠP =d p ×1η=3.25×0.96=3.12kW122 ⅡP =Ⅰp ×η2×3η=3.12×0.98×0.95=2.90kW 123 ⅢP =ⅡP ×η2×3η=2.97×0.98×0.95=2.70kW124 ⅣP =ⅢP ×η2×η4=2.77×0.98×0.97=2.57kW 125 则各轴的输出功率:126 'ⅠP =ⅠP ×0.98=3.06 kW1279'ⅡP =ⅡP ×0.98=2.84 kW128 'ⅢP =ⅢP ×0.98=2.65kW 129 'ⅣP =ⅣP ×0.98=2.52 kW 130 (3) 各轴输入转矩 131 1T =d T ×0i ×1η N·m132电动机轴的输出转矩d T =9550mdn P =9550×3.25/1440=21.55 N· 133所以: ⅠT =d T ×0i ×1η =21.55×2.3×0.96=47.58 N·m134 ⅡT =ⅠT ×1i ×1η×2η=47.58×3.24×0.98×0.95=143.53 N·m135 ⅢT =ⅡT ×2i ×2η×3η=143.53×2.33×0.98×0.95=311.35N·m136 ⅣT =ⅢT ×3η×4η=311.35×0.95×0.97=286.91 N·m 137 输出转矩:'ⅠT =ⅠT ×0.98=46.63 N·m138 'ⅡT =ⅡT ×0.98=140.66 N·m139 'ⅢT =ⅢT ×0.98=305.12N·m 140 'ⅣT =ⅣT ×0.98=281.17 N·m 141运动和动力参数结果如下表1426.齿轮的设计143144(一)高速级齿轮传动的设计计算1451461471.齿轮材料,热处理及精度148考虑此减速器的功率及现场安装的限制,故大小齿轮都选用硬齿面渐开线斜149齿轮150(1)齿轮材料及热处理1011① 材料:高速级小齿轮选用45#钢调质,齿面硬度为小齿轮 151 280HBS 取小齿齿数1Z =24152高速级大齿轮选用45#钢正火,齿面硬度为大齿轮 240HBS Z 2=i ×153 Z 1=3.24×24=77.76 取Z 2=78. 154 ② 齿轮精度155 按GB/T10095-1998,选择7级,齿根喷丸强化。

156157 2.初步设计齿轮传动的主要尺寸158 按齿面接触强度设计1592131)][(12H E H d t t Z Z u u T K d σεφα⨯±⨯≥160确定各参数的值: 161 ①试选t K =1.6162 查课本215P 图10-30 选取区域系数 Z H =2.433 163 由课本214P 图10-26 78.01=αε 82.02=αε164 则6.182.078.0=+=αε165 ②由课本202P 公式10-13计算应力值环数166 N 1=60n 1j h L =60×626.09×1×(2×8×300×8)16712=1.4425×109h168 N 2= =4.45×108h #(3.25为齿数比,即3.25=12Z Z ) 169③查课本203P 10-19图得:K 1H N =0.93 K 2H N =0.96 170 ④齿轮的疲劳强度极限171 取失效概率为1%,安全系数S=1,应用202P 公式10-12得:172[H σ]1=SK H HN 1lim 1σ=0.93×550=511.5 MPa 173174 [H σ]2=SK H HN 2lim 2σ=0.96×450=432 MPa 175许用接触应力176 MPa H H H 75.4712/)4325.511(2/)][]([][21=+=+=σσσ177178 ⑤查课本由198P 表10-6得:E Z =189.8MP a 179 由201P 表10-7得: d φ=1180 T=95.5×105×11/n P =95.5×105×3.19/626.09181 =4.86×104N.m182 3.设计计算183 ①小齿轮的分度圆直径d t 1184132131)][(12H E H d t t Z Z u u T K d σεφα⨯+⨯≥185=mm 53.49)75.4718.189433.2(25.324.46.111086.46.12243=⨯⨯⨯⨯⨯⨯⨯186 ②计算圆周速度υ187 =⨯=10006011 n d t πυs m /62.110006009.62653.4914.3=⨯⨯⨯188 ③计算齿宽b 和模数nt m 189 计算齿宽b190 b=t d d 1⨯φ=49.53mm 191 计算摸数m n 192 初选螺旋角β=14︒193nt m =mm Z d t 00.22414cos 53.49cos 11=⨯=β 194④计算齿宽与高之比hb195齿高h=2.25 nt m =2.25×2.00=4.50mm196h b =5.453.49 =11.01 197⑤计算纵向重合度198 βε=0.3181Z Φd 14tan 241318.0tan ⨯⨯⨯=β=1.90319914⑥计算载荷系数K 200 使用系数A K =1201 根据s m v /62.1=,7级精度, 查课本由192P 表10-8得 202 动载系数K V =1.07,203 查课本由194P 表10-4得K βH 的计算公式: 204K βH =)6.01(18.012.12d φ++ 2d φ⨯+0.23×103-×b205=1.12+0.18(1+0.6⨯1) ×1+0.23×103-×49.53=1.42 206 查课本由195P 表10-13得: K βF =1.35 207 查课本由193P 表10-3 得: K αH =αF K =1.2 208 故载荷系数:209K =K K K αH K βH =1×1.07×1.2×1.42=1.82 210 ⑦按实际载荷系数校正所算得的分度圆直径211d 1=d t1tK K /3=49.53×6.182.13=51.73mm 212⑧计算模数n m213n m =mm Z d 09.22414cos 73.51cos 11=⨯=β 2144. 齿根弯曲疲劳强度设计21515由弯曲强度的设计公式216 n m ≥)][(cos 212213F S F ad Y Y Z Y KT σεφββ∂∂ 217218 ⑴ 确定公式内各计算数值219① 小齿轮传递的转矩=48.6kN·m220 确定齿数z221因为是硬齿面,故取z =24,z =i z =3.24×24=77.76222 传动比误差 i =u =z / z =78/24=3.25 223 Δi=0.032%5%,允许 224 ② 计算当量齿数225z =z /cos=24/ cos 314︒=26.27226 z =z /cos=78/ cos 314︒=85.43227 ③ 初选齿宽系数228 按对称布置,由表查得=1229 ④ 初选螺旋角 230 初定螺旋角=1423116⑤ 载荷系数K232 K =K K K K =1×1.07×1.2×1.35=1.73233 ⑥ 查取齿形系数Y和应力校正系数Y234 查课本由197P 表10-5得:235齿形系数Y =2.592 Y =2.211236 应力校正系数Y =1.596 Y =1.774237238 ⑦ 重合度系数Y239端面重合度近似为=[1.88-3.2×(2111Z Z +)]βcos =[1.88-3.2240 ×(1/24+1/78)]×cos14︒=1.655241=arctg (tg /cos)=arctg (tg20/cos14︒)=20.64690242 =14.07609243 因为=/cos ,则重合度系数为Y =0.25+0.75 cos /=244 0.673245⑧ 螺旋角系数Y246 轴向重合度=09.214sin 53.49⨯⨯πo =1.825,24717Y =1-=0.78248249 ⑨ 计算大小齿轮的][F S F F Y σαα250安全系数由表查得S =1.25251 工作寿命两班制,8年,每年工作300天252小齿轮应力循环次数N1=60nkt =60×271.47×1×8×300×2×8=253 1.955×10254 大齿轮应力循环次数N2=N1/u =6.255×10/3.24=0.6032×10 255 查课本由204P 表10-20c 得到弯曲疲劳强度极256 限257 小齿轮a FF MP 5001=σ 大齿轮a FF MP 3802=σ 258 查课本由197P 表10-18得弯曲疲劳寿命系数: 259 K 1FN =0.86 K 2FN =0.93 260 取弯曲疲劳安全系数 S=1.4261[F σ]1=14.3074.150086.011=⨯=S K FF FN σ 262[F σ]2=43.2524.138093.022=⨯=S K FF FN σ 2631801347.014.307596.1592.2][111=⨯=F S F F Y σαα264 01554.043.252774.1211.2][222=⨯=F S F F Y σαα265大齿轮的数值大.选用.266267 ⑵ 设计计算 268 ① 计算模数269mm mm m n 26.1655.124101554.014cos 78.01086.473.122243=⨯⨯⨯⨯⨯⨯⨯⨯≥270 对比计算结果,由齿面接触疲劳强度计算的法面模数m n 大于由齿根弯曲疲劳271 强度计算的法面模数,按GB/T1357-1987圆整为标准模数,取m n =2mm 但为了同时272 满足接触疲劳强度,需要按接触疲劳强度算得的分度圆直径d 1=51.73mm 来计算273 应有的齿数.于是由:274z 1=n m ︒⨯14cos 73.51=25.097 取z 1=25275 那么z 2=3.24×25=81 276 ② 几何尺寸计算277计算中心距 a=βcos 2)(21n m z z +=︒⨯+14cos 22)8125(=109.25mm278 将中心距圆整为110mm 279 按圆整后的中心距修正螺旋角28019β=arccos01.1425.10922)8125(arccos 2)(21=⨯⨯+=Z +Z αn m281因β值改变不多,故参数αε,βk ,h Z 等不必修正. 282 计算大.小齿轮的分度圆直径283d 1=01.14cos 225cos 1⨯=βn m z =51.53mm 284d 2=01.14cos 281cos 2⨯=βn m z =166.97mm 285计算齿轮宽度286 B=mm mm d 53.5153.5111=⨯=Φ 287 圆整的 502=B 551=B288289 (二) 低速级齿轮传动的设计计算290 ⑴ 材料:低速级小齿轮选用45#钢调质,齿面硬度为小齿轮 280HBS 取291 小齿齿数1Z =30292速级大齿轮选用45#钢正火,齿面硬度为大齿轮 240HBS z 2=2.33×293 30=69.9 圆整取z 2=70. 294 ⑵ 齿轮精度295 按GB/T10095-1998,选择7级,齿根喷丸强化。