PCB电测技术分析

PCB电路板测试检验及规范分析

PCB电路板测试检验及规范分析一、PCB电路板测试的目的和重要性PCB电路板测试的主要目的是验证电路板的功能和性能是否符合设计要求,并确保其质量和可靠性。

测试可以帮助检测和解决电路板上的故障和问题,提高电路板的可靠性和稳定性,减少生产和使用中可能出现的风险和损失。

二、常用的PCB电路板测试方法1.功能测试:主要用于验证电路板的功能是否正常,包括输入输出测试、电源测试、通信测试等。

2.结构测试:用于检测电路板的物理结构是否符合设计要求,包括尺寸、形状、排列和布局等方面的测试。

3.性能测试:用于评估电路板的性能指标,包括电气特性测试、信号传输测试、功耗测试等。

4.可靠性测试:用于验证电路板在长时间使用过程中的可靠性,包括温度、湿度、振动和冲击等环境条件下的测试。

5.可编程测试:用于验证电路板上的可编程元件(如FPGA、微控制器等)的编程和功能。

三、PCB电路板检验的方法和指标1.外观检验:主要用于检测电路板的表面是否平整、无明显划痕、变形或损坏。

2.尺寸测量:用于验证电路板的尺寸和孔径是否符合设计要求,并通过光学测量或机械测量手段进行。

3.焊点质量检查:用于验证电路板上的焊点是否牢固、无焊接缺陷和冷焊等问题。

4.电气连通性测试:用于验证电路板上的导线、电阻、电容等电气元件的连通性和正常工作。

五、常用的PCB电路板质量控制标准1.IPC-A600H:电路板的外观和细节质量标准,包括外观缺陷、焊接缺陷和尺寸要求等。

2.IPC-6012D:刚性印制板的质量标准,包括材料、尺寸、硬度、结构、电气性能等方面的要求。

3.IPC-6013C:有机衬底印制电路板的质量标准,包括材料、尺寸、结构、可靠性等方面的要求。

4.IPC-2221B:印制板设计的通用规范,包括电气、机械、材料和可靠性等方面的要求和指导。

5.JEDEC标准:半导体器件和集成电路的质量控制标准,包括ESD测试、温度循环测试等。

总结:PCB电路板的测试、检验及规范分析对于确保电路板的质量和性能至关重要。

PCB测试介绍

信赖性测试

9.抗溶剂试验 10.湿气及绝缘电阻试验 11. SMT Pad重工模拟试验 12. 孔重工模拟试验 13.沾锡天平 14. SO2疏孔性实验 15.镍面 SEM/EDS测试 16.耐腐蚀测试

2021/9/17

注:因介层绝缘电阻与表面绝缘电阻测试方法一样.

2021/9/17

27

信赖性测试

一.目的: 建立产品信赖性(可靠度)试验项目及标

准以确保产品之质量.

二.适用范围: 一般板及HDI板的在制品及成品,包括制

程之自主检查.

2021/9/17

28

三. 试验项目

1.离子污染度试验 2.剥离试验 3.焊锡性试验 4.热油试验 5.拉力试验 6.热应力试验 7.高湿气测试 8.冷热冲击试验

Ix,则Rx=Vs/Ix=0.2V/Ix,算出

+ Vs=0.2V - Rx值.

Rx

Ix

C

2021/9/17

15

ICT(IN-CIRCUIT TEST)测试

R//L(mode3,4,5): 信号源取交流电压源Vs,籍

相位法辅助.

Vs

|Y’|Cosθ=YRx=1/Rx,并

Rx

Ix

|Y’|=I’x/Vs 故:Rx=1/|Y’|Cosθ

所造成的阻抗值 .

1.4 判定标准:

A. Single End Impedance: 50±10% Ω B. Differential Impedance(差动特性阻抗): 100±10% Ω2021/9/17来自25耐电压测试

2.耐电压测试 2.1 目的: 针对信赖性实验,测试电路板线路间介质所能承 受电压之特性 2.2 所用之仪器: 2.3 主要步骤: 2.3.1 取板子 a.戴手套 b.取待测板子(以报废板为优先) c.拿取板边,避免板面刮伤 2.3.2 清洁板子 以酒精擦拭待测试线路端点至少30秒 2.3.3 烘烤板子 将板子放置烤箱烘烤49~60oC, min 3hr 2.3.4 进行耐电压试验 a.将烘烤后的板子放置室温 .

pcb 火花测试原理

pcb 火花测试原理PCB火花测试是一种常用的电子产品质量检测方法,它通过在印刷电路板上施加高压电弧来检测电路板上的缺陷。

本文将介绍PCB火花测试的原理和工作过程。

PCB火花测试的原理基于电气放电现象。

当两个导体之间存在电压差时,如果电压差足够大,就会产生电弧放电现象。

在PCB火花测试中,将电路板的两个导体或两个电气通路之间施加高压电弧,通过观察电弧的形态、持续时间和电弧路径等参数,来判断电路板是否存在缺陷。

PCB火花测试的工作过程如下:首先,将待测试的电路板放置在测试平台上,并连接测试设备。

然后,通过测试设备施加高压电弧到电路板的导体或电气通路上。

电弧在电路板表面产生的过程中,会与电路板上的缺陷发生相互作用,导致电弧的形态、持续时间和电弧路径发生变化。

最后,通过观察和分析电弧的特征,判断电路板上是否存在缺陷。

PCB火花测试可以检测到多种电路板缺陷,包括导线之间的短路、导线与导线之间的断路、导线与焊盘之间的断路等。

在火花测试中,当电弧与电路板上的缺陷发生相互作用时,电弧的形态会发生变化,例如电弧可能会变长、变粗或产生分叉。

此外,缺陷的位置和性质也会对电弧的形态和路径产生影响。

通过对电弧的观察和分析,可以判断出电路板上的缺陷位置和性质。

PCB火花测试具有高效、准确的特点。

相比于传统的可视检查和X 射线检测方法,火花测试可以快速地检测到电路板上的缺陷,并且可以检测到一些难以通过目视观察或X射线检测发现的缺陷。

此外,火花测试还可以在电路板组装之前进行,可以有效地避免缺陷导致的后续问题。

然而,需要注意的是,PCB火花测试也有一些局限性。

首先,火花测试只能检测到电路板表面的缺陷,对于内部缺陷无法进行检测。

其次,火花测试的结果需要经验丰富的操作人员进行解读和判断,对于初学者来说可能存在一定的难度。

此外,火花测试设备的价格相对较高,对于一些小型企业来说可能难以承担。

PCB火花测试是一种常用的电子产品质量检测方法,它通过施加高压电弧来检测电路板上的缺陷。

PCB常见实效分析技术及仪器介绍

扫描式电子显微镜 SEM

IMC 观察

Page: 27/36

常见失效分析技术及仪器

能谱分析 EDS / EDX 功能 : 成分定性﹑定量分析 ( line scan / Area Mapping • 原子重量比 = (单一原子量 * 单一原子数) / 原子 总重量*100% • 原子数目比 = 单一原子数目 / 总原子数

Page: 6/36

常见失效分析技术及仪器

外观检察

外观初判 • 取板后先别急着进行破坏性分析, 先仔细观察 板面状况, 许多问 题可能从板面观察就可以了解状况并做初判, 甚至可能发现 不当 外力 造成损伤导致失效, 此时应立即反应并沟通以免后续争议影 像撷取留存

影像撷取留存 • 利用目视或影像撷取仪器﹐如放大镜﹑3D 显微镜﹑金相显微镜 ( Olympus STM6 )…等工具检查外观 • 整体、双面、局部 、微观 影像须被绝对清晰留存, 若后续分析 结果与客户认知有落差时作为证据 • 寻找失效的部位和相关的物证,主要的作用就是做失效定位留存 • 各阶段皆须将影像留存备用 ( 拆件前后 / 清洁前后 / 测试前后 / 切片进行中边切边拍 ) • 影像需 清晰、端正 不歪斜

Page: 30/36

常见失效分析技术及仪器

聚焦式离子束切割 FIB Focused Ion Beam 功能 : 精细切割﹑金属晶格成像

• 手动研磨切片以 SEM 无法观察金属晶格结构, 且金属具有延性, 经 过切片研磨会产生延展, 对于维系现象容易被掩盖与误判, FIB影像 可清楚呈现金属晶格结构, 且切割处无延展状况, 对于需要细微组织 结构, 或是微裂现象, FIB 可提供清楚明确的观察

PCB常见失效分析技术及仪器

课程大纲

pcb检验方法

pcb检验方法PCB(Printed Circuit Board)检验是保证电子产品质量的重要环节之一。

合理的检验方法能够有效地减少不良品的出现,提高产品的可靠性和稳定性。

本文将介绍几种常用的 PCB 检验方法,并对其原理和适用范围进行详细说明。

一、目视检查法目视检查法是最基本也是最常用的 PCB 检验方法之一。

通过人眼观察 PCB 上的元件、焊点和线路等,判断是否存在缺陷或错误。

这种方法简单易行,但受到人眼视力和经验的限制,容易出现漏检和误判的情况。

因此,在目视检查时要进行适当的训练和质量管控,以提高检验的准确性和可靠性。

二、X射线检查法X射线检查法是一种无损检测方法,通过照射 PCB 板上的元件和线路,利用 X射线的透射、散射和吸收等特性,观察和分析 PCB 内部的结构和连接状态。

这种方法可以检测到难以通过目视检查发现的缺陷,如焊点的冷焊、虚焊、裂纹等。

同时,X射线检查还可用于检测 PCB 板上的金属内层连接状态、多层板层间连接等。

但由于设备成本较高,操作复杂,需要专业人员进行操作和解读结果,因此在实际应用中较为有限。

三、自动光学检查法自动光学检查(AOI,Automated Optical Inspection)法是利用光学系统进行检验的一种方法。

通过高分辨率的摄像头和图像处理系统,对 PCB 表面的元件、焊点和线路进行拍照和分析,判断是否存在缺陷和错误。

自动光学检查法具有高效、准确的特点,可以快速检测出各种常见的缺陷,如错位、错极、短路、开路等。

同时,由于自动化程度高,可以大大减少人工操作和判断的误差,提高检验的一致性和可靠性。

四、电测试法电测试法是通过在 PCB 上施加电压或电流,测量相应的电信号来判断电路的连通性和正确性。

常用的电测试方法包括接触式测试和非接触式测试。

接触式测试利用测试针或探针与 PCB 上的测试点接触,进行电信号的测量和判断。

非接触式测试则是通过电磁感应或电容耦合等原理,对 PCB 上的电信号进行检测和分析。

PCB印制电路板电气完整性测试

PCB印制电路板电气完整性测试

除非另有规定或经用户同意,按IPC-6010系列标准要求对多层板进行电气测试。

电气完整性:

多层板电气功能性的检验包括:

a.检查全部导线的电气连通性;

b.验证是否存在短路。

在多层印制板中的大多数互连是在板结构的内部,因而不能用目视检查,必须通过进行功能性测试,才能确定多层板全部互连的电气完整性。

基本上,这些功能性的电气测试应包括:保证印制板所规定的连接盘之间的电气连通和各电气网络之间及接地层、电源层之间不存在内部短路。

有很多技术用于进行这种测试,从手动探针测量到复杂的自动化检测方法。

连通性测试:电路连通性测试是在二个应当互连的连接盘上施加一个电压,并观察是否有电流流通,没有电流就意味着开路,为不合格。

这个过程继续反复进行直到给定的板上所有互连电路都被测过为止,某些规范要求在电路测试时规定最小电流。

内部的短路测试:确定是否有内部短路的测试方法与上述的连通性测试方法相类似。

在这种情况下,施加一个电压,到给定的内部接地层、电源层或电气网络上,而所有其他连接盘以探针依次施加电压,进行测试。

在测试过程中,已加电的连接盘和各层,或网络之间有电流流通就表示内部存在短路,为不合格。

多层板的所有端点和网络以及所有的内层都有要重复此种测试步骤。

某些规范要求,要采用高电压来测试是否存在短路,则各层与端点之间施加250---1000V电压(所谓高压测试),同时,观察是否存在击穿或打火花。

某些规范对印制板不连通的连接盘和给定的内层之间规定了必须存在的最小电阻值。

在这种情况下,要采用合适的兆欧表进行测试。

PCB电测试

当线路不存在断路时,则 Cx =Cx1 + Cx2 当线路存在短路时,则 C x =Cx1 当线路断路时,电容值低于参考值,当 线路短路时,电容值高于参考值。

图 2-10 电容法测试

从测试原理上看,电容测量是取决线路图形产生电容量大小判断,精度取决于电容分辨率, Hioki 公布的数据为 5Af(5 x 10-6 pf),分辨容量越小,阻值分辨越高,但如果是大型系统 PCB(以下 为 A 类),其大部分使用电压较高,电流较大,则不推荐使用此方法测试(电容测试并不使用高电 压,所以耐压值不能测试)。此方法测试最为适合 IC 封装基板,FPC 类 PCB。此测试方法的优点为 测试速度快,缺点为测试精度低

主要有三种方式,一是有夹具测试,探针按照线路板的测试点位置排布在测试夹具上与 PCB 相应的测试点相连;二是无夹具的移动探针式测试(又称飞针测试),该种方式只有几根探针,探针 在线路板上快速移动与测试点接触;三是 JP 导电胶测试,利用电胶的各向异性实现连接。 2.1.2.1.专用测试 使用绕线或电缆连接的方式制做的夹具,通常称为专用夹具。 图 2-4 专用测试结构图 利用专用夹具测试称为专用测试 优点:结构简单,技术难度小,设备成本低。 缺点:密度高,点数多时,成本最高,所以在高密度测试时, 一般不推荐使用。 在日本,由于测试针的尺寸可以做到非常小(<0.1mm= 所以 在小面积的高密度测试时,也较常使用此类测试,但一般配置 CCD 系统或移动夹具测试。 2.1.2.2 通用测试 利用通用测试夹具与具有标准密度点阵的针床进行测试称为通用测试 图 2-5 通用测试结构图 如图 2-5 其中测试夹具上的探针一侧与线路板的测试 Pad 相接触, 另一侧与针床接触,针床上按照固定间距排列弹簧针点阵, 弹簧针再与电子扫描系统相连接。 标准网络又分为单密度(100 点/ 平方英寸),双密度(200 点/ 平方英寸),四密度(400 点/ 平方英寸)。(如图 2-6)

PCB微短路测试技术(Spark)

DC定电流源

从探针输入波形

基板的线路

基板的线路

容量结 合 Sensor

26

比较TRL断路的检查

高速 电压计

高速 电压计

断线

波形降下去

27

比较TRL线路短路的检查

正常以上)

高速 电压计

波形输入

波形输入

相邻 短路

其他的线接地

28

TRL的实际测试 基板

波形

高速电压计

PCB微短路测试技术(Spark) μSHORT TEST

微细线路的短路测试

1

• 微短路是困扰PCB业界的一个难题,除了发生面的异物 等改善外,如何有效地提升侦测能力,是个值得思考的 话题。

• 微短路在PCB生产,测试过程中,不像常规的短路一样, 透过普通电测机的阻值测试可以直接拦截下来,微短是 那种藕断丝连或者还没有直接连接的情况下,经过长期 使用导致的失效,对于汽车类的产品,尤为敏感。

9

TDR

试验 Za poon

• 在码头上突然有波浪时

拍打时引 起波浪

• 在悠闲的沙滩当波浪逼时

Za Za Za

波浪被沙子 给吸收

10

TDR试验 以细绳实验看看吧

Hi !

紧紧抓住

11

TDR试验 以细绳实验看看吧

Hi !

轻抓

12

TDR试验

方波是sin波的集合能表现

基本波

+ +

3倍的波 5倍的波

+

R= V / I

探针

R

B

把Pad A和Pad B的

A

间的线路阻抗R量

封装基板

测。

19

4端子测试

正确地做低电阻测试

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

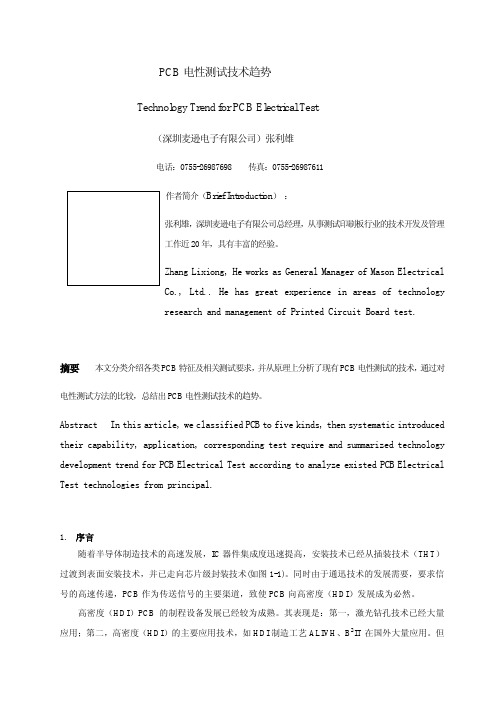

PCB电测技术分析

PCB电测技术分析

一、电性测试

PCB板在生产过程中,难免因外在因素而造成短路、断路及漏电等电性上的瑕疵,再加上PCB不断朝高密度、细间距及多层次的演进,若未能及时将不良板筛检出来,而任其流入制程中,势必会造成更多的成本浪费,因此除了制程控制的改善外,提高测试的技术也是可以为PCB制造者提供降低报废率及提升产品良率的解决方案。

在电子产品的生产过程中,因瑕疵而造成成本的损失,在各个阶段都有不同的程度,越早发现则补救的成本越低。

" The Rule of 10's "就是一个常被用来评估PCB在不同制程阶段被发现有瑕疵时的补救成本。

举例而言,空板制作完成后,若板中的断路能实时检测出来,通常只需补线即可改善瑕疵,或者至多损失一片空板;但是若未能被检测出断路,待板子出货至下游组装业者完成零件安装,也过炉锡及IR重熔,然而却在此时被检测发现线路有断路的情形,一般的下游组装业者会向让空板制造公司要求赔偿零件费用、重工费、检验费等。

若更不幸的,瑕疵的板子在组装业者的测试仍未被发现,而进入整体系统成品,如计算机、手机、汽车零件等,这时再作测试才发现的损失,将是空板及时检出的百倍、千倍,甚至更高。

因此,电性测试对于PCB业者而言,为的就是及早发现线路功能缺陷的板子。

下游业者通常会要求PCB制造厂商作百分之百的电性测试,因此会与PCB制造厂商就测试条件及测试方法达成一致的规格,因此双方会先就以下事项清楚的定义出来:

1、测试资料来源与格式

2、测试条件,如电压、电流、绝缘及连通性

3、设备制作方式与选点

4、测试章

5、修补规格

在PCB的制造过程中,有三个阶段必须作测试:

1、内层蚀刻后

2、外层线路蚀刻后

3、成品

每个阶段通常会有2~3次的100%测试,筛选出不良板再作重工处理。

因此,测试站也是一个分析制程问题点的最佳资料收集来源,经由统计结果,可以获得断路、短路及其它绝缘问题的百分比,重工后再行检测,将数据资料整理之后,利用品管方法找出问题的根源,加以解决。

二、电测的方法与设备

电性测试的方法有:专用型(Dedicated)、泛用型(Universal Grid)、飞针型(Flying Probe)、非接触电子束(E-Beam)、导电布(胶)、电容式(Capacity)及刷测(ATG-SCAN MAN),其中最常使用的设备有三种,分别是专用测试机、泛用测试机及飞针测试机。

为了更了解各种设备的功能,以下将分别比较三种主要设备的特性。

1、专用型(Dedicated)测试

专用型的测试之所以为专用型,主要是因为其所使用的治具(Fixture, 如电路板进行电性测试的针盘)仅适用于一种料号,不同料号的板子就无法测试,而且无法回收使用。

测试点数方面,单面板在10,240点、双面各8,192点以内均可作测试,在测试密度方面,由于探针头粗细的关系,较适合运用于 pitch以上的板子。

2、泛用型(Universal Grid)测试

泛用型测试的基本原理是PCB线路的版面是依据格子(Grid)来设计,一般所谓线路密度就是指grid的距离,也就是以间距(Pitch)来表示(部份时候也可用孔密度来表示),而泛用测试就是依据此一原理,依据孔位置以一G10的基材作Mask,只有在孔的位置探针才能穿过Mask进行电测,因此治具的制作简易而快速,而且探针可重复使用。

泛用型测试具有极多测点的标准Grid固定大型针盘,可分别按不同料号而制作活动式探针的针盘,量产时只要改换活动针盘,就可以对不同料号量产测试。

另外,为保证完工的PCB板线路系统通畅,需在使用高压电(如250V)多测点的泛用型电测母机上,采用特定接点的针盘对板子进行Open/Short电性测试,此种泛用型的测试机称之为「自动化测试机」 (ATE, Automatic Testing Equipment)。

泛用型测试点数通常在1万点以上,测试密度在或是的测试称为on-grid测试,若是运用于高密度板,由于间距太密,已脱离on-grid设计,因此属于off-grid测试,其治具就必须要特殊设计,通常泛用型测试的测试密度可达 QFP。

3、飞针(Flying Probe)测试

飞针测试的原理很简单,仅仅需要两根探针作x、y、z的移动来逐一测试各线路的两个端点,因此不需要另外制作昂贵的治具。

但是由于是端点测试,因此测速极慢,约为10~40 points/sec,所以较适合样品及小量产;在测试密度方面,飞针测试可适用于极高密度板( ),如MCM。

三、技术比较

典型的飞针测试产出大约在1~20 之间,若知道孔密度便可转换成每小时测试的总面积( ),则其测试面积的范围大约是15 (探针20 及32 板)至0.04 (探针1 及600 板),差距375倍的原因在于板子的密度及间距。

一般性能较好的飞针测试设备的产出大约维持在10 ~15 之间,可适用于密度为30 的商用板到600 的高密度板,对于多层板而言,在最佳状态下每一部飞针测试机每年测试总面积大约是3,000 ~5,000平方呎。

而针盘式(Bed-of-Nails)的测试设备如专用型及泛用型,在于高密度板的测试能力比不上飞针测试,因此比较少用于高密度板的测试。

然而理论上,针盘式的产出面积可达200~400 ,但以目前的生产状况而言,实际生产线上专用型则为30~100 ,而泛用型为15~50 (两者的比较基础在于专用型通常运用于大量产,而泛用型多运用于中小量产),理论与实际的差异除了因设备本身的因素外,还可能包含生产管理上的问题,在此不加以详述。

在一般最佳状态下,专用型测试设备平均每年约有300,000 ,泛用型则为150,000 。

但是每部设备产量的多寡可能因PCB厂商的生产

计划而有显著的差异;例如,若以最先进的ATE检测手机板,每年每部测试设备约可产出600,000 ,但是若用于0.5~0.8mm-pitch的CSP时,测试速率则大约仅达1/4,每年每部测试设备产出为150,000 。

综合以上的介绍可归纳出如表(一)的分析表。

首先,在测试技术的适用目的方面,飞针测试是目前最适合使用于小量产及样品的电性测试设备,但是若要运用于中大量产时,则由于测速慢以及设备价格昂贵,将会使得测试成本大幅提高,而泛用型及专用型无论是用于何种层级的板子,只要产量达到一定的数量,测试成本均可达到规模经济的标准,而且约只占售价的2~4%,这也是为何泛用型及专用型为目前量产型的测试机种的主要原因。

但是随着电子产品的变化速度加快,使得单一电路设计版本的产品生命周期变短(如,目前手机板的生命周期大约为6个月),这个现象对于PCB厂商无论在更新泛用测试治具或专用测试设备来说,均会带来极高的成本威胁,根据数据显示,若用于高密度板,当平均产量小于150平方公尺以下时,测试成本将会高于$200(18%)以上,这已经不是一般生产所能承担的成本,因此电子产品的发展趋势将是PCB厂商在选购测试设备时,不容忽视的一个课题。

目前尚在积极改良的E-Beam、CEM或电浆放电(Plasma Discharge)技术,若能在测试效率上提升,将是电性测试上良好及可行的解决方案。

表(一) 主要测试设备的功能与特性

专用型测试泛用型测试飞针测试

治具专用型无法回收可更换两根探针

PCB料号单一料号各种料号各种料号

测试点数单面10,240点双面各8,192点 10,000点以上

制程技术单面板双面板多层板单面板双面板多层板单面板双面板多层板

量产中、大量产样品,小中量产ATE适用大量产最适合样品及小量产

设备成本低高ATE极高中

优点运转成本低产速快治具成本较低设定时间短可测较高密度板极高密度板不需治具

缺点治具贵设定慢技术受限设备成本高较不适合大量产设备昂贵产速极慢

来源:PCBTech。