莱钢连铸工艺图

炼钢连铸工艺流程介绍

主要方法:采 用脱硫、脱磷、

脱碳等方法

设备:铁水预 处理设备,如 脱硫罐、脱磷

罐等

效果:提高铁 水质量,降低 钢中杂质含量, 提高钢的力学 性能和耐腐蚀

性

转炉炼钢原理:利用高温熔融的钢水与氧气反应,生成铁水与钢渣

转炉炼钢设备:包括转炉、氧枪、钢包等 转炉炼钢过程:将铁水倒入转炉,加入氧气进行反应,生成铁水与钢渣, 然后进行钢渣分离和钢水精炼 转炉炼钢优点:生产效率高,产品质量好,成本低,环保性能好

连铸机的维护:定期检查、维护和 保养,确保连铸机的正常运行

提高生产效率:采用先进的自动化技术,提高生产效率,降低生产成本 节能减排:采用节能环保技术,减少能源消耗,降低环境污染 提高产品质量:采用先进的工艺技术,提高产品质量,满足市场需求 智能化发展:采用先进的智能化技术,实现生产过程的智能化控制,提高生产效率和产品质量

工艺流程:钢液在炉外精炼 设备中进行脱硫、脱氧、脱

碳等处理

优点:提高钢液质量,减少 杂质,降低成本,提高生产

效率

连铸工艺:将钢水连续铸造成钢坯 的工艺

关键技术:连铸机的设计、控制和 维护

连铸机的类型:立式连铸机、卧式 连铸机等

连铸机的工作原理:钢水通过连铸 机,冷却凝固成钢坯

连铸机的控制:温度、速度、压力 等参数的控制

切割速度:根据铸坯尺寸和材质选择合适的 切割速度

切割温度:控制切割温度在1000℃左右, 防止铸坯过热或过冷影响切割质量

切割后处理:切割后对铸坯进行冷却、打 磨等处理,保证铸坯表面光滑、无毛刺

切割质量控制:定期对切割设备进行维护和 校准,确保切割质量稳定可靠。

目的:去除铁 水中的杂质和 气体,提高铁

电炉炼钢原理: 利用电弧热能 熔化废钢和铁 水,生产出钢

连铸的生产工艺流程

连铸的生产工艺流程:将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度控制:根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

实际生产中需采取在钢包内调整钢水温度的措施:1)钢包吹氩调温2)加废钢调温3)在钢包中加热钢水技术4)钢水包的保温中间包钢水温度的控制一、浇铸温度的确定浇铸温度是指中间包内的钢水温度,通常一炉钢水需在中间包内测温3次,即开浇后5min、浇铸中期和浇铸结束前5min,而这3次温度的平均值被视为平均浇铸温度。

浇铸温度的确定可由下式表示(也称目标浇铸温度):T=TL+△T 。

二、液相线温度:即开始凝固的温度,就是确定浇铸温度的基础。

推荐一个计算公式:T=1536-{78[%C]+7.6[%Si]+4.9[%Mn]+34[%P]+30[%S]+5.0[%Cu]+3.1[% Ni]+1.3[%Cr]+3.6[%Al]+2.0[%Mo]+2.0[%V]+18[%Ti]}三、钢水过热度的确定钢水过热度主要是根据铸坯的质量要求和浇铸性能来确定。

钢种类别过热度非合金结构钢10-20℃铝镇静深冲钢15-25℃高碳、低合金钢5-15℃四、出钢温度的确定钢水从出钢到进入中间包经历5个温降过程:△T总=△T1+△T2+△T3+△T4+△T5△T1出钢过程的温降;△T2出完钢钢水在运输和静置期间的温降(1.0~1.5℃/min);△T3钢包精炼过程的温降(6~10℃/min);△T4精炼后钢水在静置和运往连铸平台的温降(5~1.2℃/min);△T5钢水从钢包注入中间包的温降。

(工艺流程)炼钢连铸工艺流程介绍

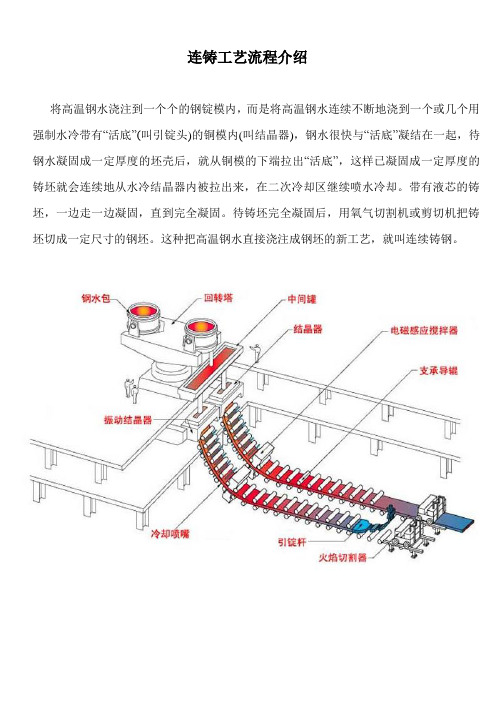

连铸工艺流程介绍将高温钢水浇注到一个个的钢锭模内,而是将高温钢水连续不断地浇到一个或几个用强制水冷带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”凝结在一起,待钢水凝固成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已凝固成一定厚度的铸坯就会连续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却。

带有液芯的铸坯,一边走一边凝固,直到完全凝固。

待铸坯完全凝固后,用氧气切割机或剪切机把铸坯切成一定尺寸的钢坯。

这种把高温钢水直接浇注成钢坯的新工艺,就叫连续铸钢。

【导读】:转炉生产出来的钢水经过精炼炉精炼以后,需要将钢水铸造成不同类型、不同规格的钢坯。

连铸工段就是将精炼后的钢水连续铸造成钢坯的生产工序,主要设备包括回转台、中间包,结晶器、拉矫机等。

本专题将详细介绍转炉(以及电炉)炼钢生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。

由于时间的仓促和编辑水平有限,专题中难免出现遗漏或错误的地方,欢迎大家补充指正。

连铸的目的: 将钢水铸造成钢坯。

将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度控制:根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

连铸工艺部分讲义 ppt课件

第一部分:

二、中间包

连铸耐材

14

第一部分:

二、中间包

连铸耐材

15

第一部分: 连铸耐材

二、中间包

4、中间包的准备 :

4.1 快换机件、上水口、座砖安装 4.1.1 喷涂:用石墨粉喷涂上水口座圈外圆和快换机构的加紧环内壁。 4.1.2 吻合:下装上水口并使其下表面露出加紧环1~2mm,调整上水口吹氩 进气口,必须使其与快换机构的吹氩喷嘴吻合。 4.1.3 检测压力:检查快换机构里的空气弹簧,其压力在1200~1600N。 4.1.4 清理:清理干净盖板下表面、上水口下表面和中包座圈上表面。 4.1.5 确认垂直:在中间包上方目测上水口是否垂直于水平面,否则重装。 4.1.6 捣打紧密:座砖、上水口座圈、定位板之间的缝隙必须使用已拌匀的 捣打料捣打紧密。 4.1.7 涂抹结合面:上水口与座砖结合面泥浆饱满,泥浆用玻璃水混成。 4.1.8 座砖就位:座砖底面与定位板上表面在安装前必须干净,就位后用木 锤打结实。 4.1.9 测试:安装完毕后用浸入式水口测试快换机构2次,观察快换机构是 否灵活,观察上水口与浸入式水口之间有无缝隙。

25

第一部分: 连铸耐材

二、中间包

8、关于长寿命中间包:

26

第一部分: 连铸耐材

二、浸入式水口

1、作用: 隔绝空气,防止

钢水二次氧化。

2、材质:

大多为镁碳或铝碳 加锆质材料组成, 也有石英材料制成 的。

结晶器卷渣示意图

保护渣层

结晶器卷渣示意图

A,B,C为卷渣处

27

第一部分: 连铸耐材

二、浸入式水口

一、连铸耐材

连铸耐材

8

第一部分:

二、中间包

连铸耐材

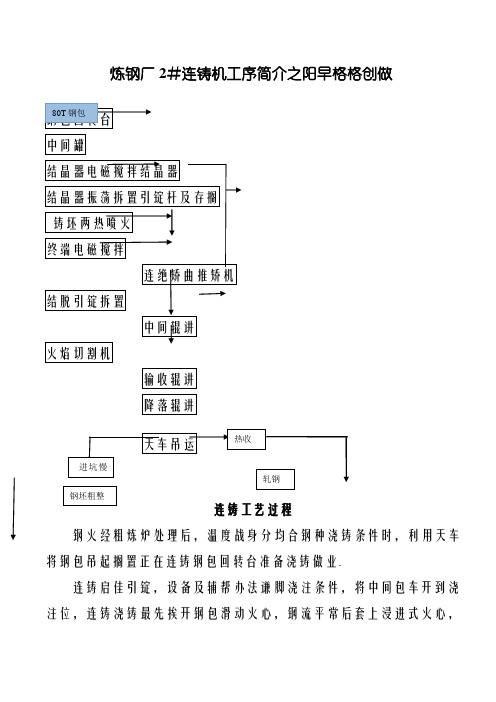

炼钢厂连铸工艺流程

将钢包吊起搁置正在连铸钢包回转台准备浇铸做业. 连铸启佳引锭,设备及辅帮办法谦脚浇注条件,将中间包车开到浇

注位,连铸浇铸最先挨开钢包滑动火心,钢流平常后套上浸进式火心,

待中间罐里降至开浇位时,大包测温,开开中间包塞棒,钢流流进结晶 器,待平常时套上浸进式火心,液里超出浸进式火心下端后即开初加进 呵护渣,结晶器开初振荡,推矫机开初推坯收配,开用结晶器电磁搅拌. 铸坯推出结晶器后正在脚辊区便开初热却,曲到铸坯导背段的前段.铸 坯喷火热却可预防爆收漏钢事变,包管正在切割前达到齐凝状态,铸坯 头部到达终端电磁搅拌位子时开用终端电磁搅拌.

炼钢厂 2#结晶器电磁搅拌结晶器 结晶器振荡拆置引锭杆及存搁 铸坯两热喷火 终端电磁搅拌

连绝矫曲推矫机 结脱引锭拆置

中间辊讲 火焰切割机

输收辊讲 降落辊讲

天车吊运

热收

进坑慢 热 钢坯粗整

轧钢

连铸工艺过程

钢火经粗炼炉处理后,温度战身分均合钢种浇铸条件时,利用天车

齐凝的下温铸坯由引锭杆牵引脱过推矫机时被连绝矫曲,引锭拆置 抬起将铸坯坯头取引锭头脱摆脱,引锭杆由存搁拆置赶快提下后存搁正 在辊讲上圆.被矫曲的下温铸坯由中间辊讲收启带领收进火焰切割区, 最先切下坯头,而后按定尺切割铸坯.定尺铸坯由输出辊讲输进降落辊 讲后,遇到牢固挡板挡收出旗号,将铸坯停正在降落辊讲上.天车将铸 坯吊下辊讲堆垛慢热或者进坑慢热,粗整工段对于铸坯举止查看粗整, 粗整后的铸坯由天车吊往轧钢部.

铸坯热收时,天车曲交将下温铸坯由降落辊讲吊运至轧钢部.

炼钢连铸工艺流程的介绍

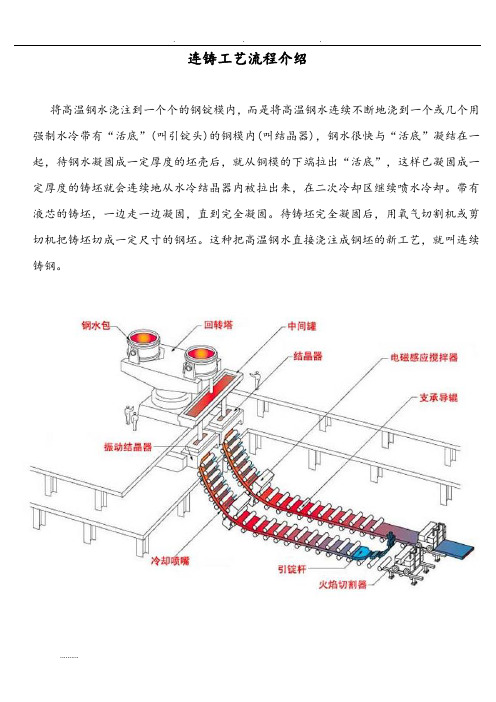

连铸工艺流程介绍将高温钢水浇注到一个个的钢锭模内,而是将高温钢水连续不断地浇到一个或几个用强制水冷带有“活底”(叫引锭头)的铜模内(叫结晶器),钢水很快与“活底”凝结在一起,待钢水凝固成一定厚度的坯壳后,就从铜模的下端拉出“活底”,这样已凝固成一定厚度的铸坯就会连续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却。

带有液芯的铸坯,一边走一边凝固,直到完全凝固。

待铸坯完全凝固后,用氧气切割机或剪切机把铸坯切成一定尺寸的钢坯。

这种把高温钢水直接浇注成钢坯的新工艺,就叫连续铸钢。

【导读】:转炉生产出来的钢水经过精炼炉精炼以后,需要将钢水铸造成不同类型、不同规格的钢坯。

连铸工段就是将精炼后的钢水连续铸造成钢坯的生产工序,主要设备包括回转台、中间包,结晶器、拉矫机等。

本专题将详细介绍转炉(以及电炉)炼钢生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。

由于时间的仓促和编辑水平有限,专题中难免出现遗漏或错误的地方,欢迎大家补充指正。

连铸的目的: 将钢水铸造成钢坯。

将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。

结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸钢水的准备一、连铸钢水的温度要求:钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。

二、钢水在钢包中的温度控制:根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。

(四)连铸工艺与操作课件.ppt

三、连铸生产工艺

上引锭杆 开浇 启车拉矫 脱引锭杆 切割 钢包更换 中间包更换

精品

停车

1.上引锭杆

油缸驱动→引 锭杆放到中间轨道→ 送入拉矫机引锭杆经 二冷段→入结晶器上 100-150mm→ 反 向 至结晶器下口 150mm 处 → 拉 矫 机 引锭杆夹紧定位→完 成安装操作.

精品

2.开 浇

连铸连轧新技术

第二讲 连铸工艺与操作

精品

主要内容

一、概 述 二、生产模拟 三、生产工艺 四、连铸设备 五、工艺参数

精品

一、概 述 1.连铸的发展概况 2.连铸机的特点 3.连铸机的机型

精品

1.连铸的发展概况

连续铸钢(连铸)是将钢水通过连铸机直接铸成钢坯 ,从而取代模铸和初轧开坯的一种钢铁生产先进 工艺。世界各国都以连铸比(连铸坯产量占钢总产 量比例)的高低来衡量钢铁工业生产结构优化的程 度和技术水平的高低。连铸的好处在于节能和提 高金属收得率。

精品

弧型连铸机:

设备高度明显下降,能够 适应提高拉速和加大断面的要 求

又分为:

直弧型连铸机:

采用直结晶器从结晶器下 保留2m直线段,然后为弧型段, 铸坯由直变弯,最后通过拉矫机 将弧形坯矫直; 优点:夹杂物易上浮,且比立弯式 高度低;

全弧型连铸机:

铸坯的运动轨迹是一条弧 线.结晶器,二冷段全为弧型,拉 矫机、切割机和出坯系统布置 在水平线上.

连轧为代 表,钢厂向紧凑化发展。

精品

2、 21世纪钢铁工业发展趋势

(1) 产品更加纯洁化 (2) 生产工艺更加高效低耗 (3) 生产过程对环境更加友好

精品

•

连铸液体金属是19世纪提出的。最初只能用

于浇铸低熔点的有色金属。1933年现代连铸之父

连铸工艺课件

△T2出完钢钢水在运输和静置期间的温降 (1.0~1.5℃/min);

△T3钢包精炼过程的温降(6~10℃/min); △T4精炼后钢水在静置和运往连铸平台的温降

(5~1.2℃/min); △T5钢水从钢包注入中间包的温降。

பைடு நூலகம்第六页,本课件共有48页

9.3 拉速的确定和控制

• 拉速控制作用:拉坯速度是指每分钟拉出的铸坯长度. • 拉速控制合理,不但可以保证连铸生产的顺利进行,而

连铸工艺课件

第一页,本课件共有48页

9.1 连铸钢水的准备

连铸钢水的温度要求

钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐 火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非 金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析 加重,易产生中心线裂纹。

钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连

9.5.4 连铸坯形状缺陷及控制

◆鼓肚变形

带液心的铸坯在运行过程中,于两支撑辊之间, 高温坯壳中钢液静压力作用下,发生鼓胀成凸面的 现象,称之为鼓肚变形。板坯宽面中心凸起的厚度 与边缘厚度之差叫鼓肚量,用以衡量铸坯彭肚变形 程度。

第二十七页,本课件共有48页

第二十八页,本课件共有48页

减少鼓肚应采取措施

第三十八页,本课件共有48页

(7)碱性包衬 钢水与中间包长期接触,钢水与包衬

的热力学性能必须是稳定的,这是生产洁 净钢的一个重要条件。

包衬材质中SiO2增加,铸坯中总氧T[O] 是增加,因此生产洁净钢应用碱性包衬。

对低碳Al -K钢,中间包衬用Mg-Ca质 涂料(Al2O3→0),包衬反应层中Al2O3可 达21%,说明能有效吸附夹杂物。