高炉冲渣水数据采集表

环境监测站水质采样专用表格(采水)

加入0.2~0.5g/L硫代硫酸钠除去 残余物,低温(提前灭菌)避光 保存 加NaOH至PH=9,加入5%抗坏血酸 5ml,饱和EDTA 3ml,滴加饱和 Zn(Ac)2至胶体产生,常温避光 加HCl(优级纯)至PH≤2

细菌瓶

4℃

硫化物 石油类 挥发酚 硫酸盐、氯化物、氟化物、 聚乙烯塑料瓶 4℃

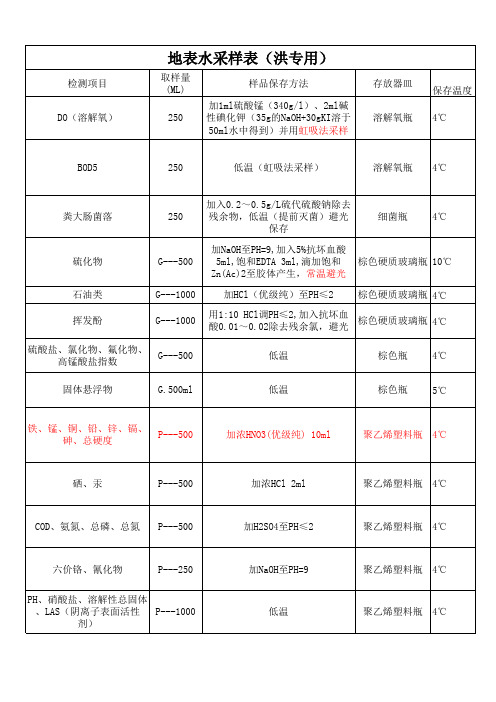

地表水采样表(洪专用)

检测项目 DO(溶解氧) 取样量(ML) 250 样品保存方法 加1ml硫酸锰(340g/l)、2ml碱 性碘化钾(35g的NaOH+30gKI溶于 50ml水中得到)并用虹吸法采样 存放器皿 溶解氧瓶 保存温度 4℃

BOD5

250

低温(虹吸法采样)

溶解氧瓶

4℃

粪大肠菌落

250

G---500 G---1000 G---1000 G---500 G.500ml

棕色硬质玻璃瓶 10℃ 棕色硬质玻璃瓶 4℃

用1:10 HCl调PH≤2,加入抗坏血 棕色硬质玻璃瓶 4℃ 酸0.01~0.02除去残余氯,避光 低温 低温 棕色瓶 棕色瓶 4℃ 5℃

铁、锰、铜、铅、锌、镉、 砷、总硬度

P---500

加浓HNO3(优级纯) 10ml

聚乙烯塑料瓶 4℃

硒、汞

P---500

加浓HCl 2ml

聚乙烯塑料瓶 4℃

COD、氨氮、总磷、总氮

P---500

加H2SO4至PH≤2

聚乙烯塑料瓶 4℃

六价铬、氰化物

P---250

加NaOH至PH=9

聚乙烯塑料瓶 4℃

PH、硝酸盐、溶解性总固体 、LAS(阴离子表面活性 P---1000 剂)

水质分析实验监测数据记录常用图表

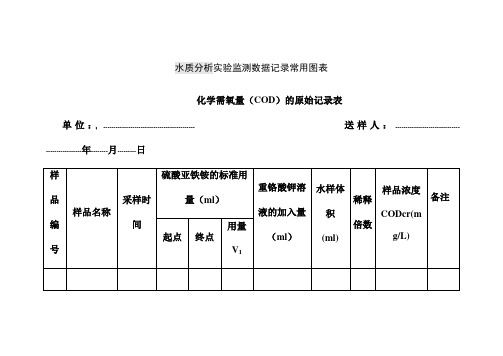

化学需氧量(COD)的原始记录表

单位::--------------------------------------------送样人:------------------------------- -----------------年--------月---------日

样品

编号

样品名称

采样时间

稀释倍数

D空白吸光值A0源自样品吸光值A样品浓度

(mg/l)

备注

分析方法:纳氏试剂比色法分析仪器:722分光光度计光程:2cm测定波长:420nm

公式: 校准曲线:y=bx+aa(截距)=_______b(斜率)=_______r(相关系数)=____

分析人员:第页

样品

编号

样品名称

取样时间

取样量

V(ml)

(称量瓶)+滤纸

A(g)

(称量瓶)+滤纸+SS

B(g)

样品浓度

(mg/l)

备注

计算公式:

分析人员:第页

氨氮(NH3-N)的测定原始记录表

单位名称:——————————————送样人————————分析日期————年————月————日

样品

编号

样品名称

取样时间

取样量V(ml)

硫酸亚铁铵的标准用量(ml)

重铬酸钾溶液的加入量(ml)

水样体积

(ml)

稀释

倍数

样品浓度

CODcr(mg/L)

备注

起点

终点

用量V1

硫酸亚铁铵的浓度:(mol/L) V0—空白消耗硫酸亚铁铵的量(ml)

分析人员:

悬浮物(SS)测定原始记录表

单位名称:————————————送样人:—————————送样日期:—————年————月———日

(水分)理化指标原始记录表[1]

![(水分)理化指标原始记录表[1]](https://img.taocdn.com/s3/m/ff0a2d6458fafab069dc021b.png)

主检:

审核:

取洁净干燥的瓷坩埚并编号将编号的瓷坩埚放入55010马弗炉内灼烧3060min移动坩埚至炉门口处待坩埚红热消失后转移至干燥器内冷却至室温取出并称量坩埚的质量重复灼烧冷却称量达到恒重前后两次质量差不超过00002g记录坩埚质量m样品测定

(

No: 检测项目:水分 检测依据:GB/T 5497-85 样品编号(批号) : 抽样地点: 收样人: 样品量: 检测环境: 检测设备 及编号 温度 电子天平: 干燥器 ℃

操作步骤

用已烘至恒重的称量皿称取定量试样 2g(准确至 0.0001g),将盛有试样的称量皿 送入烘箱内温度计周围的烘网上(打开称 量皿盖) ,待烘箱温度升至 130±2℃,开始 计时,烘 45min 后取出放干燥器内冷却, 称重。

水分( ) (1 W 2 %

ห้องสมุดไป่ตู้

W 0

1

W

) 100

X

)理化指标原始记录表

第 检测项目:灰分 检测依据:GB/T 5505-2008 抽样人(送样人) : 收样时间: 检样时间: 样品特性和状态: 湿度 % 年 年 月 月 日 日 页 共 页

电热恒温干燥箱:E0016 称量瓶

马弗炉:E0021-1, E0021-2 水分测定:按 GB/T5497 测定水分(W) ; 试样制备:按 GB/T5497 中的要求制备试样; 坩埚处理:取洁净干燥的瓷坩埚并编号,将编号的 瓷坩埚放入 550±10℃马弗炉内灼烧 30-60min,移 动坩埚至炉门口处,待坩埚红热消失后,转移至干 燥器内冷却至室温,取出并称量坩埚的质量,重复 灼烧、冷却、称量,达到恒重(前后两次质量差不 超过 0.0002g)记录坩埚质量 m0; 样品测定: 称取混匀式样 2-3g m)准确至 0.0002g, ( , 于处理好的坩埚中,将坩埚放在电炉上,错开坩埚 盖, 加热式样至完全碳化为止。 然后把坩埚放在 550 ±10℃马弗炉内, 先放在炉口片刻, 再移入炉膛内, 错开坩埚盖, 关闭炉门。 550±10℃下灼烧 2-3h, 在 在灼烧过程中应将坩埚位置调换 1-2 次,样品灼烧 至黑色碳粒全部消失变成灰白色为止,移动坩埚至 炉门处,待坩埚红热消失后,转移至干燥器内冷却 至室温,称量。再灼烧 30min,冷却,称量,直至恒 质(m1) 。最后一次灼烧的质量如果增加,取前一 次质量计算。

200m3高炉概算

设备名称

一、高炉本体 高炉 炉底风管用手动调节阀 炉前用轴流风机 地料坑料咀 铁口沟(一) 铁口沟(二) 铁口沟(三) 支铁沟 中间称量斗 仓下称量斗 直径900滑轮 直径900绳轮 直径400滑轮 直径300滑轮 直径100滑轮 直径100滑轮 直径200滑轮 直径200滑轮 通盖 链式探尺 翻扳机 探瘤孔 直径200均压阀 支梁水箱 直径600人孔 直径400放散阀 下渣沟槽 下渣沟流咀 枣形阀 上渣沟(一) 上渣沟(二) 上渣沟(三) 上渣沟(四) 上渣沟(五) 出铁口套 布料机 循环水管道 滤水器 冷却壁 围管吊挂 风口设备 直吹管 渣口设备 直径250放散阀 300KG手动卷扬

1,200

4,714 10,833 1,000 300 100 200 1,000 2,000 400 3,000 1,200 1,600 890 2,500 2,000

8,600

156,267

7,200 500

1

200M3高炉概算表

700KG手动卷扬 取样机 重力除尘用气动球阀 重力除尘器遮断阀 喷煤瓶 炉喉钢砖 受料斗 快速冲击夯 配电室轴流风机 供料部分仓下称量斗 供料部分法兰 供料部分水冷小坑 炉顶装料设备 油缸支架 大小钟检测 大料钟 大料斗 控制箱 接近开关 电机 槽下照明配电箱 炉前照明配电箱 炉顶照明配电箱 电度表 波纹补偿器 高炉摄像设备 金属软管 CO报警器 大料钟 小料斗 二、开口机 开口机 三、料车卷扬 料车卷扬机 主卷扬直流调速柜 电源切换柜 四、电动卷扬 五、炉顶及槽下液压站 1、炉顶及槽下液压站 2、槽下至炉台电缆 3、其他电缆 六、炉底风机 七、热风炉助燃风机 热风炉用风机 高炉槽下至助燃风机电缆 八、粉尘加湿搅拌机 九、干除尘 1、干除尘 干除尘管道 套 套 台 台 套 块 台 台 台 台 个 套 套 套 套 套 台 只 只 台 台 台 块 件 套 根 台 套 台 1 4 1 1 1 20 1 1 6 1 2 1 1 4 4 1 5 45 1 1 1 1 3 1 1 25 3 1 1 2,328 105 13,875 25,188 308 11,846 15,860 2,250 1,278 6,582 129 6,000 172,280 342 504 247,960 298 316 1,164 850 850 850 280 15,892 26,413 861 3,515 29,792 13,980 2,828 420 13,875 25,188 308 236,934 18,360 2,250 7,668 6,582 258 6,000 172,280 1,367 2,016 247,960 1,490 14,225 1,164 850 850 850 840 15,892 26,413 21,512 10,545 29,792 13,980 13,980 968,840 145,840 818,000 5,000 35,666 499,010 317,754 39,288 141,969 4,074 11,788 33,923 10,865 57,360 2,802,578 2,775,553 1,871,155 500 2,828 420 13,875 25,188 308 236,934 18,360 2,750 8,868 7,582 258 6,000 202,280 1,367 2,016 287,960 1,490 14,225 1,364 850 850 850 840 15,892 27,413 21,512 11,445 34,792 18,370 18,370 1,064,716 171,240 887,476 6,000 41,066 608,337 427,081 39,288 141,969 5,074 49,788 33,923 10,865 66,960 3,239,461 3,212,436 1,991,155

济钢1750m 3高炉专家系统实时数据采集与处理

采集 与处 理系 统及高 炉专 家系统 相结 合 的产物 , 高 炉信 号 由传感器采集 后 ,需经 过过程计算 机进行数 据预 处理 , 才能用于高炉专 家系统的推理 。 数据预处

收稿日期 :07 0 — 9 修回日期 :0 8 0 — 5 20 - 4 2 ; 20 - 1 1 作者简介 : 邓君堂 (9 1 )男 , 18 一 , 江西高安 人,0 3年毕业于南方冶金 20 学院计 算机专业。现为济钢技术 中心助理工程 师 , 研究方 向 : 企业

17 e .4 一1

11e .6 一1

地反 映 了回旋 区 内部 的状态 ,为高炉 操作制度提供

58 e 2 .0 -

了理论 依据 。

参考文 献 :

[】 郭术义 , 1 陈举华. 高炉回旋 区冷态模型的相位多普勒 分析实验 [. J 钢铁研究学报 ,0 4 1( )2 — 3 】 2 0 ,6 4 : 1 2 . [】 傅 世敏 , 2 刘子 久 , 云 沛编 译. 炉 过程 气 体动 力 学[ 】 安 高 M. 北

、

二级 自动化技术 、 专家系统及计算机仿真技术。

●0 ●0 ●0 ●0 ●0 ●0 ●0 ●0 ● 0 ●0 ●0 ● 0 ●0 ●0 ● 0 ● 0 ●0 ● 0 ● 0 ●<> ●0 ●<> ●0

0

●0

23 e .2 -1

本与 红外测量 的结 果相等 ; 在颗粒粒子 数 目为 1 0 0 0 的情 况下 ,在 0x 平 面 内 C C = y O、 O 气体 的峰值浓 度 分别为 2 . 74 %和 1%。 7 数 值模拟结果 基本与 高炉实践结果 吻合 ,较好

的应用及数据 预处理 的方法 。

新 一代高炉专家 系统通过数 学 、冶金 和信息知

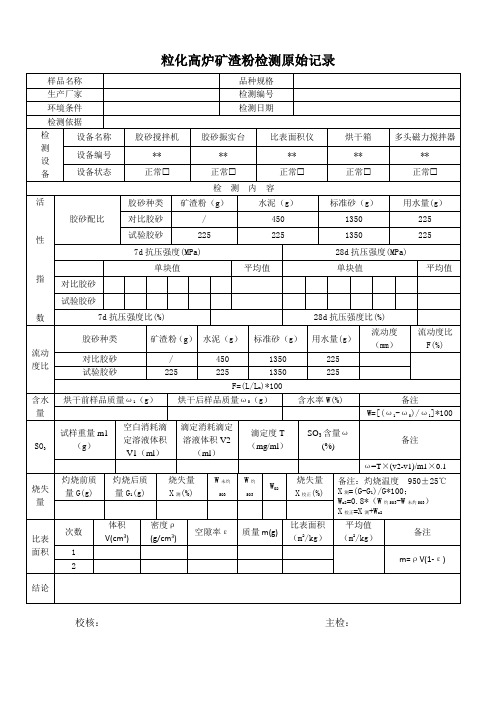

粒化高炉矿渣粉检测原始记录

225

试验胶砂

225

225

1350

225

7d抗压强度(MPa)

28d抗压强度(MPa)

单块值

平均值

单块值

平均值

对比胶砂

试验胶砂

7d抗压强度比(%)

28d抗压强度比(%)

流动度比

胶砂种类

矿渣粉(g)

水泥(g)

标准砂(g)

用水量(g)

流动度(mm)

流动度比F(%)

对比胶砂

/

450

1350

225

试验胶砂

比表面积(m2/kg)

平均值(m2/kg)

备注

1

m=ρV(1-ε)

2

结论

校核:主检:

粒化高炉矿渣粉检测原始记录

样品名称

品种规格

生产厂家

检测编号

环境条件

检测日期

检测依据

检

测

设

备

设备名称

胶砂搅拌机

胶砂振实台

比表面积仪

烘干箱

多头磁力搅拌器

设备编号

**

**

**

**

**

设备状态

正常

正常

正常

正常

正常

检 测 内 容活性指数胶砂配比胶砂种类

矿渣粉(g)

水泥(g)

标准砂(g)

用水量(g)

对比胶砂

/

450

烧失量

灼烧前质量G(g)

灼烧后质量G1(g)

烧失量

X测(%)

W未灼SO3

W灼SO3

WO2

烧失量

X校正(%)

备注:灼烧温度 950±25℃

X测=(G-G1)/G*100;

10801#高炉日报表(11月)

0

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! ###### ###### #DIV/0! ###### #DIV/0! ###### ###### #DIV/0! ######

#DIV/0! #DIV/0! #DIV/0! 138.09 211.93 176.62 146.96 155.21 158.5 0.74 0.71 0.64 0.77 0.65 0.76 0.028 0.027 0.028 0.017 0.021 0.017

#DIV/0! #DIV/0! #DIV/0!

11.21

当日累计 报表用数

0

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! ###### ###### #DIV/0! ###### #DIV/0! ###### ###### #DIV/0! ######

#DIV/0! #DIV/0! #DIV/0!

#DIV/0! ###### ###### #DIV/0! ###### #DIV/0! ###### ###### #DIV/0! ######

#DIV/0! #DIV/0! #DIV/0!

11.13

当日累计 报表用数

0

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! ###### ###### #DIV/0! ###### #DIV/0! ###### ###### #DIV/0! ######

0

#DIV/0! #DIV/0!

#DIV/0! #DIV/0!

#DIV/0! ###### ###### #DIV/0! ###### #DIV/0! ###### ###### #DIV/0! ######

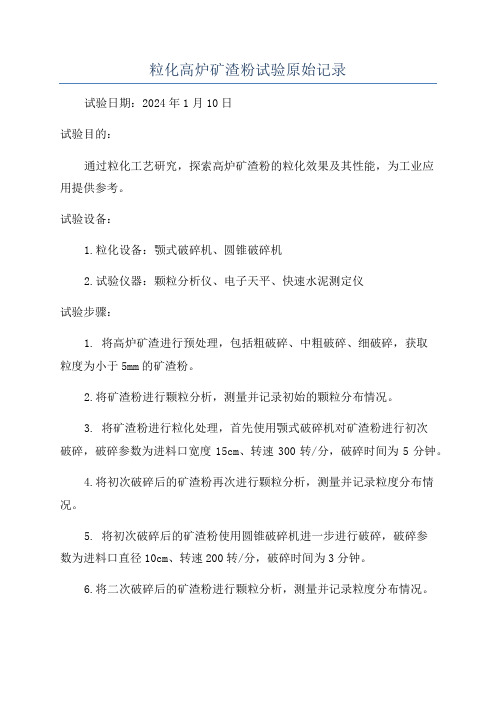

粒化高炉矿渣粉试验原始记录

粒化高炉矿渣粉试验原始记录试验日期:2024年1月10日试验目的:通过粒化工艺研究,探索高炉矿渣粉的粒化效果及其性能,为工业应用提供参考。

试验设备:1.粒化设备:颚式破碎机、圆锥破碎机2.试验仪器:颗粒分析仪、电子天平、快速水泥测定仪试验步骤:1. 将高炉矿渣进行预处理,包括粗破碎、中粗破碎、细破碎,获取粒度为小于5mm的矿渣粉。

2.将矿渣粉进行颗粒分析,测量并记录初始的颗粒分布情况。

3. 将矿渣粉进行粒化处理,首先使用颚式破碎机对矿渣粉进行初次破碎,破碎参数为进料口宽度15cm、转速300转/分,破碎时间为5分钟。

4.将初次破碎后的矿渣粉再次进行颗粒分析,测量并记录粒度分布情况。

5. 将初次破碎后的矿渣粉使用圆锥破碎机进一步进行破碎,破碎参数为进料口直径10cm、转速200转/分,破碎时间为3分钟。

6.将二次破碎后的矿渣粉进行颗粒分析,测量并记录粒度分布情况。

7.对粒化后的矿渣粉进行性能测试,包括比表面积、凝结时间、强度等指标的测试,测试结果进行记录和分析。

试验结果:1. 初始的矿渣粉颗粒分布情况为:小于0.1mm的颗粒占比60%;0.1-0.5mm的颗粒占比30%;0.5-1.0mm的颗粒占比10%。

2. 初次破碎后的矿渣粉颗粒分布情况为:小于0.1mm的颗粒占比40%;0.1-0.5mm的颗粒占比40%;0.5-1.0mm的颗粒占比20%。

3. 二次破碎后的矿渣粉颗粒分布情况为:小于0.1mm的颗粒占比30%;0.1-0.5mm的颗粒占比30%;0.5-1.0mm的颗粒占比40%。

4. 粒化后的矿渣粉比表面积从初始的4000 cm²/g增加到5000cm²/g。

5.凝结时间从初始的30分钟缩短到20分钟。

6.粒化后的矿渣粉强度提高了20%。

试验分析:通过颚式破碎机和圆锥破碎机的两次破碎处理,矿渣粉的颗粒尺寸得到进一步优化和控制,粒度分布更加均匀,比表面积得到明显提高,凝结时间缩短,强度提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

取自当前冷却 水源夏季温度

冬季 环境温度

预计高炉 大修期

取自当前冷却 水源冬季温度

当前冲渣水余 热利用方式

高炉大修期 持续时间

夏季 环境温度

是否打算利用 余热采暖、制

冷等

目前是否有产 能提升计划

单位:

北京恒翔高炉冲渣水余热利用 客户信息采集表

地址:

联系人

姓名 手机

部门

职位

办公电话

参数特性采集

高炉规格 渣铁比 冲渣水流量 冲渣池规格

冬季 平均

夏季 平均

高炉数量 冲渣持 续时间

冲渣池数量

可利用 冷却水源

可利用 冷却方式

冲渣水 温度

每台日 产铁量

冲渣间 隔时间

冬季 平均

夏季 平均ห้องสมุดไป่ตู้

沉淀 方式

当前冷却水源 与渣池距离