液压变量泵(马达)变量调节原理与应用

变量泵原理

变量泵原理变量泵是一种常见的液压传动装置,它具有结构简单、工作可靠、调速范围广等优点,因此在工程机械、农业机械、航空航天等领域得到了广泛的应用。

本文将从变量泵的原理入手,对其工作原理进行详细的介绍。

首先,我们来看一下变量泵的结构。

变量泵主要由泵壳、转子、定子、液压调节机构等部分组成。

泵壳内部有多个齿槽,转子的齿槽与泵壳内的齿槽相啮合,形成封闭的工作腔。

定子位于泵壳内,与转子相配合,使转子在泵壳内能够旋转。

液压调节机构通过改变转子的轴向位置,调节转子与泵壳之间的啮合间隙,从而改变泵的排量。

其次,我们来了解一下变量泵的工作原理。

当液压油从泵的吸入口进入泵腔时,由于转子的旋转,油液被迫向泵腔的出口流动,从而产生了流体的压力。

液压调节机构通过改变转子的轴向位置,使转子与泵壳之间的啮合间隙发生变化,从而改变了泵腔的容积,进而改变了泵的排量。

当转子与泵壳之间的啮合间隙增大时,泵腔的容积增大,排量也随之增大;反之,当转子与泵壳之间的啮合间隙减小时,泵腔的容积减小,排量也随之减小。

这样,通过液压调节机构的调节,可以实现对变量泵排量的连续调节。

最后,我们来总结一下变量泵的原理特点。

变量泵的排量可以根据实际需要进行连续调节,调速范围广,可靠性高,输出流量平稳。

在液压系统中,变量泵通常与液压马达配合使用,构成液压传动系统,广泛应用于各种工程机械和农业机械中。

同时,由于变量泵的结构简单、工作可靠,维护成本低,因此在实际应用中具有很高的经济性和可靠性。

通过本文对变量泵原理的介绍,相信读者对变量泵的工作原理有了更深入的了解。

变量泵作为一种重要的液压传动装置,在工程领域具有广泛的应用前景,希望本文的介绍能够对读者有所帮助。

双向变量泵和双向变量马达的容积调速回路的工作原理

双向变量泵和双向变量马达的容积调速回路的工作原理容积调速技术是一种用于控制液压系统功率输出的重要方法,其中双向变量泵和双向变量马达的容积调速回路被广泛应用。

本文将围绕这两个主题展开,深入探讨它们的工作原理。

一、双向变量泵的容积调速回路双向变量泵是液压系统中常见的设备,它通过改变排量来实现功率的调节。

双向变量泵的容积调速回路是通过利用机械或电子控制,调节泵的排量,从而达到调速的目的。

双向变量泵的容积调速回路主要包括变量泵、调速元件和控制器。

变量泵通过调节偏心量或摆线器来改变工作腔的容积,从而改变泵的排量。

调速元件则负责控制泵的位移,使其保持在设定值附近。

控制器是整个回路的核心,它接收输入信号并根据设定值来调节调速元件的工作状态。

双向变量泵的容积调速回路工作原理如下:当输入信号发生变化时,控制器会根据设定值对调速元件进行调节,使得泵的位移发生相应变化。

泵的位移改变会导致工作腔容积的变化,进而改变排量。

通过不断的反馈和控制,使得变量泵的排量能够迅速、精确地响应输入信号。

这种控制方式可以实现对液压系统功率输出的精确调节,非常适用于各种工况和应用。

二、双向变量马达的容积调速回路双向变量马达是利用液压力来驱动机械装置运动的关键设备,它的容积调速回路也是液压系统中的重要组成部分。

与双向变量泵类似,双向变量马达的容积调速回路通过改变排量来实现功率输出的调节。

双向变量马达的容积调速回路包括马达、调速元件和控制器。

马达通过改变工作腔的容积来调节输出扭矩,从而改变马达的转速。

调速元件负责控制马达的位移,使其保持在设定值附近。

控制器根据输入信号和设定值来调节马达的工作状态。

双向变量马达的容积调速回路工作原理如下:当输入信号发生变化时,控制器根据设定值对调速元件进行调节,从而改变马达的位移。

马达的位移变化会导致工作腔容积的变化,进而改变输出扭矩。

通过不断的反馈和控制,使得变量马达能够精确地调节输出扭矩,实现对机械运动的精确控制。

液压马达工作原理解说明

液压马达工作原理解说明液压马达是一种将液压能转化为机械能的装置,它在工程机械、船舶、风力发电等领域都有广泛的应用。

液压马达的工作原理是利用液压系统中的液压能,通过液压马达的内部构造和工作原理,将液压能转化为旋转机械能,驱动机械设备的运动。

液压马达的内部构造通常包括定子、转子、油口、排油口、分配器等部件。

液压马达的工作原理主要是通过液压系统中的液压油压力作用在定子和转子上,从而产生转矩,驱动机械设备的转动。

液压马达的工作原理可以分为液压能转化为机械能的过程。

当液压油进入液压马达内部时,油液的压力作用在定子和转子上,使得定子和转子产生相对运动,从而产生转矩。

定子和转子的相对运动是通过液压系统中的油液压力传递到液压马达内部的定子和转子上,使得定子和转子产生相对运动,从而产生转矩。

这种转矩可以驱动机械设备的转动,从而实现液压能转化为机械能的过程。

液压马达的工作原理还包括液压油的进出口控制。

液压马达内部的液压油进口和出口是通过液压系统中的分配器控制的。

分配器可以根据机械设备的需要,控制液压油的进出口,从而实现液压能的控制和调节。

这种控制和调节可以根据机械设备的需要,调整液压马达的转速和转矩,从而满足不同工况下机械设备的运行要求。

总之,液压马达的工作原理是通过液压系统中的液压油压力作用在液压马达内部的定子和转子上,从而产生转矩,驱动机械设备的转动。

液压马达的工作原理还包括液压油的进出口控制,可以根据机械设备的需要,调整液压马达的转速和转矩,从而实现液压能的控制和调节。

液压马达的工作原理在工程机械、船舶、风力发电等领域有着广泛的应用,是现代工程技术中不可或缺的重要装置。

液压马达调速

.

液压马达,靠改变输入流量或马达排量均可达到调速目的。

•调速回路主要有以下三种方式:

1)节流调速回路:由定量泵供油,用流量阀调节进入或流出执行机构的流量来实现调速;

2)容积调速回路:用调节变量泵或变量马达的排量来调速;

3)容积节流调速回路:用限压变量泵供油,由流量阀调节进入执行机构的流量,并使变量泵的流量与调节阀的调节流量相适应来实现调速。

(一)节流阀式调速回路

Ø组成:定量泵、流量阀、溢流阀、执行元件等。

Ø工作原理:

通过改变流量控制阀阀口的通流面积来控制流进或流出执行元件的流量,以调节其运动速度。

Ø节流调速回路分类:

•按采用流量阀不同:

节流阀节流调速

调速阀节流调速

•按流量阀安装位置不同

进油路节流调速路

回油路节流调速路

旁油路节流调速路

1、进油路节流调速回路

•调速原理:将节流阀装在液压马达的进油路上,即将节流阀串联在液压泵和液压马达之间的油路上,调节节流阀面积A节,即可改变流量qV,从而改变速度,且必须和溢流阀联合使用。

•组成:定量液压泵、节流阀、溢流阀、液压马达等。

2、回油路节流调速回路

节流阀串联在液压马达的回油路上,用它来控制液压缸的排油量,也就控制了液压马达的进油量,达到调节液压马达运动速度的目的。

油泵多余的油液通过溢流阀回油箱。

泵的出口压力即为溢流阀的调整压力,并基本保持定值。

如有侵权请联系告知删除,感谢你们的配合!

如有侵权请联系告知删除,感谢你们的配合!

精品。

液压机械无级变速器( HMT)原理及应用分析

现在车辆上的传动装置多采用机械式变速器,1液力机械式变速器(AT)液力机械式变速器由液力变矩器和多挡机械变速箱组成。

2液压机械无级变速器(HMT)及应用分析3静液压无级变速器(HST)及其应用分析静液压无级变速器(HST)依靠液压变量马达实现纯液压无级变速,效率较AT高,但较齿轮变速器低许多,传递功率不大4 金属带式无级变速器为了充分利用发动机大的功率,节约能源以及获得优良的动力性能,最理想的方法是从传统的有级传动发展为无级传动。

目前普遍采用的液力变矩器及其闭锁装置,自动换挡机构等均是为了弥补有级传动的不足而产生的传动模式,但不能实现真正的无级变速。

另外还出现了全液压传动的无级变速器,其操纵方式也由手动液控向电液控制或微电脑控制技术方面发展,并取得了非常好的效果,大大提高了整机的行使平顺性和作业性能,液压传动可以保证车辆具有稳定的行驶速度。

但是在液压传动的车辆中传动效率低也是一个不容忽视的问题,按当代的技术水平,纯液压传动中最高效率在80-85%左右,而在车辆使用中,一般只能达到50-60%。

此外,适用于重型车辆使用的大功率的液压元件难以加工,也使液压传动的车辆增加了制造成本。

另外,这种高油压高转速的变量泵和定量马达的排量越大,即功率越大时,效率和寿命愈难以保证,生产愈困难,在市场上愈难买到。

液压传动的低效率直接影响了整机的生产率和经济性,决定了它在车辆上很难有较大的发展空间。

机械液压双功率流则兼有机械传动的高效率和液压无级传动的双重优点,可在较宽的范围内实现可控的无级变速和所需的车速。

以小功率的液压元件传递大功率特性,高效率特性,为车辆的经济性和动力性问题的解决找到了理想的道路。

液压机械无级传动是一种双功率流传动系统,分为液压功率和机械功率两路传递,分流机构分流后液压马达在正向和反向最大速度之间来回无级变速。

其每一个行程和行星齿轮机构的一种工况相配合,最后两路汇合成由若干无级调速段相衔接并组逐段升高的全程无级输出速度。

液压机械无级变速器( HMT)原理及应用分析

现在车辆上的传动装置多采用机械式变速器,1液力机械式变速器(AT)液力机械式变速器由液力变矩器和多挡机械变速箱组成。

2液压机械无级变速器(HMT)及应用分析3静液压无级变速器(HST)及其应用分析静液压无级变速器(HST)依靠液压变量马达实现纯液压无级变速,效率较AT高,但较齿轮变速器低许多,传递功率不大4 金属带式无级变速器为了充分利用发动机大的功率,节约能源以及获得优良的动力性能,最理想的方法是从传统的有级传动发展为无级传动。

目前普遍采用的液力变矩器及其闭锁装置,自动换挡机构等均是为了弥补有级传动的不足而产生的传动模式,但不能实现真正的无级变速。

另外还出现了全液压传动的无级变速器,其操纵方式也由手动液控向电液控制或微电脑控制技术方面发展,并取得了非常好的效果,大大提高了整机的行使平顺性和作业性能,液压传动可以保证车辆具有稳定的行驶速度。

但是在液压传动的车辆中传动效率低也是一个不容忽视的问题,按当代的技术水平,纯液压传动中最高效率在80-85%左右,而在车辆使用中,一般只能达到50-60%。

此外,适用于重型车辆使用的大功率的液压元件难以加工,也使液压传动的车辆增加了制造成本。

另外,这种高油压高转速的变量泵和定量马达的排量越大,即功率越大时,效率和寿命愈难以保证,生产愈困难,在市场上愈难买到。

液压传动的低效率直接影响了整机的生产率和经济性,决定了它在车辆上很难有较大的发展空间。

机械液压双功率流则兼有机械传动的高效率和液压无级传动的双重优点,可在较宽的范围内实现可控的无级变速和所需的车速。

以小功率的液压元件传递大功率特性,高效率特性,为车辆的经济性和动力性问题的解决找到了理想的道路。

液压机械无级传动是一种双功率流传动系统,分为液压功率和机械功率两路传递,分流机构分流后液压马达在正向和反向最大速度之间来回无级变速。

其每一个行程和行星齿轮机构的一种工况相配合,最后两路汇合成由若干无级调速段相衔接并组逐段升高的全程无级输出速度。

液压泵和液压马达原理和使用(PPT课件)

3-4 低速大转矩液压马达

附:液压泵的工作特点

§3-1液压泵和液压马达的基本工作原理 一、液压泵的基本工作原理 二、液压泵的主要性能参数 三、液压马达的主要性能参数

四、液压泵和液压马达的类型

返回

三、液压马达的主要性能参数

1、流量、排量和转速

设定马达的排量为q,转速为n,泄露量ΔQ 则流量Q为: Q=nq+ΔQ

容积效率 mv=理论流量/实际流量

=nq/Q=nq/(nq+ΔQ) 或 n=(Q/q)· mv 可见,q和是mv决定液压马达转速的主要参数。

2、扭矩

理论输出扭矩 MT=pq/2π

实际输出扭矩 MM=MT-ΔM

因机械效率 Mm=MM/MT=1-ΔM/MT 故 MM=MT.Mm=(pq/2π).Mm 可见液压马达的排量q是决定其输出扭矩的主要 参数。 有时采用液压马达得每弧度排量DM=q/2π来代 替其每转排量q作为主要参数,这样有: =2πn=Q.mv/DM 及 MM=pDMMm

3、总功率

液压马达总功率:

ηM=2πMMn/pQ=mvMm

可见,容积效率和机械效率是液压泵 和马达的重要性能指标。因总功率为它们 二者的乘积,故液压传提高泵和马达的效率有其重要 意义。

返回

四、液压泵和液压马达的类型

按结构分:柱塞式、叶片式和齿轮式 按排量分:定量和变量 按调节方式分:手动式和自动式,自动

式又分限压式、恒功率式、恒压式和恒

流式等。 按自吸能力分:自吸式合非自吸式

液压泵和液压马达的图形符号

定量泵

变量泵

定量马达 变量马达 双向变量泵 双向变量马达

A10VSO液压泵简介( 变量调节过程)

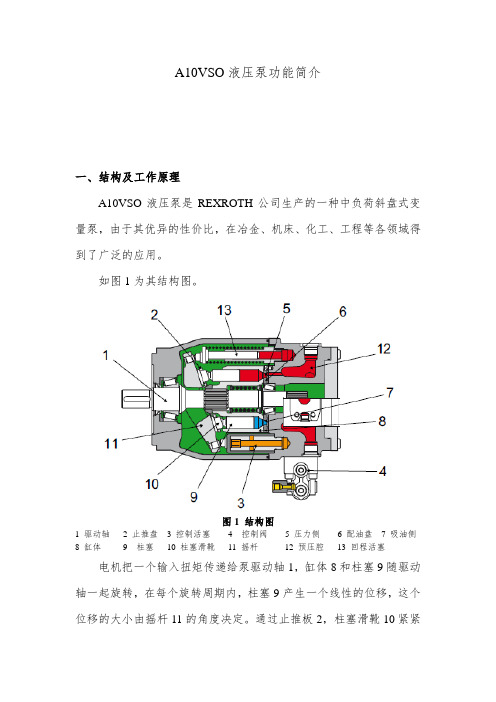

A10VSO液压泵功能简介一、结构及工作原理A10VSO液压泵是REXROTH公司生产的一种中负荷斜盘式变量泵,由于其优异的性价比,在冶金、机床、化工、工程等各领域得到了广泛的应用。

如图1为其结构图。

图1 结构图1 驱动轴2 止推盘3 控制活塞4 控制阀5 压力侧6 配油盘7 吸油侧8 缸体9 柱塞10 柱塞滑靴11 摇杆12 预压腔13 回程活塞电机把一个输入扭矩传递给泵驱动轴1,缸体8和柱塞9随驱动轴一起旋转,在每个旋转周期内,柱塞9产生一个线性的位移,这个位移的大小由摇杆11的角度决定。

通过止推板2,柱塞滑靴10紧紧地贴在摇杆11上,在每个旋转周期内,每个柱塞9都转过由其初始位置决定的下死点和上死点,通过配油盘6上的两个窗口吸入与排出的流体容积与柱塞面积和位移相匹配。

在吸油区,流体进入柱塞腔容积增大部分,与此同时,各个柱塞把流体压出柱塞腔容积减小部分。

在柱塞到达压力区之前,通过优化的预压缩容腔12,柱塞腔内流体压力已经得到提升。

这就极大地减少了压力冲击。

摇杆11上斜盘的角度在最小与最大范围内无级调整,通过改变斜盘角度,柱塞位移即排量得到改变,通过控制活塞3就能改变斜盘角度。

在静压支撑作用下,摇杆可以平稳运动,并且克服回程活塞13的作用力而保持平衡。

增加斜盘角度即增大排量,减小角度即减小排量。

斜盘角度永远不可能到达完全的零位,因为一个最小的流量是必须的:冷却柱塞补偿内泄漏润滑所有运动部件二、变量形式与其它液压泵一样,该泵也可以组成多种变量形式,主要有压力控制、流量控制、功率控制、电子控制等,还可以把几种控制形式组合成复合控制。

1、两位控制简称DG(Two Position Control),顾名思义,只有两个位置的控制,要么泵最小摆角(零摆角),要么泵最大摆角,是一种特殊的控制方式。

结构和原理分别如图2和图3所示。

图2 DG 结构图 图3 DG 原理图通过将外部控制压力连接到油口X ,此压力直接作用在变量活塞上,根据该压力的大小,可以将变量泵的摆角设置为最大或最小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压变量泵(马达)变量调节原理与应用

液压变量泵(马达)是液压传动中一种常用的液压元件,它有着广泛的应用范围和较高的性能指标。

液压变量泵(马达)的可变容积能力是其最大的特点之一,而其变量调节原理与应用则是实现这一特点的关键。

一、变量调节原理

液压变量泵(马达)的可变容积主要通过改变工作腔内有效容积实现。

这种有效容积的变化可以通过机械、液压或电控手段来实现,形成了不同的变量调节方式。

目前主要有以下几种方式:

1. 机械式变量调节

机械式变量调节主要通过改变可变容积泵或马达的偏心距或液压缸路程,实现泵或马达的输出流量调节。

此种方式调节简单,但调节范围较小、调节量不稳定,适用范围较窄。

以上三种方式各有优劣,应根据液压传动系统的实际需要选择适合的变量调节方式。

二、应用

液压变量泵(马达)是液压传动中实现定量供油的重要元件,其可变容积的特点使得其能够适应不同的负载需求,进而实现更高的效率和更低的能耗。

液压变量泵(马达)广泛应用于各种液压传动系统中,如工程机械、农业机械、船舶、飞机和机床等领域。

液压变量泵(马达)的特点决定了其在液压传动中具有广泛的应用前景。

未来,液压变量泵(马达)会更加普及化,应用范围更加广泛,同时为了适应能源的节约和减排等要求,高性能、高效率、节能的液压变量泵(马达)将成为液压传动领域的主流趋势。