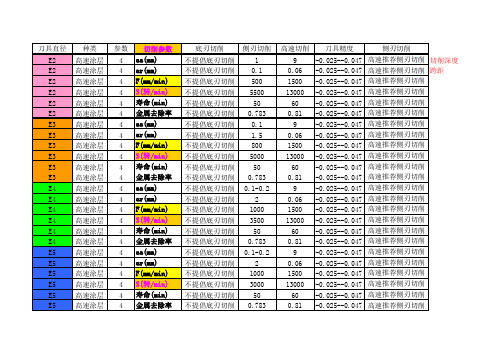

加工中心刀具切削参数

加工中心硬质合金刀具切削参数表经典

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

0.81 -0.025--0.047 高速推荐侧刃切削

刀具直径

E6 E6 E6 E6 E6 E6 E8 E8 E8 E8 E8 E8 刀具直径

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

0.81 -0.025--0.047 高速推荐侧刃切削

高速切削 刀具精度

侧刃切削

15 -0.025--0.047 高速推荐侧刃切削

侧刃切削

0.2-0.3 4

1200 2950 50 0.783 0.2-0.3

6 1300 2800 50 0.783 侧刃切削

0.25-0.5 8

1500 1750 60 1.087 0.25-0.5 10 1500 2000 60

高速切削 刀具精度

侧刃切削

9

-0.025--0.047 高速推荐侧刃切削

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

0.81 -0.025--0.047 高速推荐侧刃切削

9

-0.025--0.047 高速推荐侧刃切削

加工中心切削参数表

加工中心切削参数表CNC加工切削刀具参数⑴一般大小的钢料开粗时尽量选用Φ30R5,较大型的钢料尽量选用Φ63R6;⑶铜公2D外形光刀,高度50mm以下选用M12刀具;高度在50-70mm 之间,选用M16刀具;高度在70-85mm之间,选用M20;高度在85-120mm 之间,选用M25;超过120mm以上用Φ25R0.8、Φ32R0.8飞刀把加工;⑷较平坦的曲面或较高的外形曲面尽量选用Φ20R4、Φ25R5、Φ40R6作为光刀刀具;5. 钢料开粗时,Z下刀量0.5-0.7mm。

铜料开粗时Z下刀量1.0-1.5mm(内部开粗1.0mm,基准边开粗1.5mm)6. 平行式精铣时,ma×imum stepover按“精加工平行式最佳等高参数表”来设定。

精铣前余留量尽量留小点,钢料0.10—0.2mm。

铜料0.2--0.5mm。

不要使用R刀精锣面积大的平面8. 快速下刀至3mm高度使用F速下刀(相对加工深度)正常下刀F 速一律300mm/m,有螺旋下刀和外部进刀的Z下刀F速一律是900 mm/ m,有踩刀地方的Z下刀F速一律150mm/m,内部快速移动F 速一律是6500mm/m(必须走G01)。

9. 使用Φ63R6、Φ40R6、Φ30R5飞刀开粗时,余量留单边0.8mm,不能出现踩刀现象,不能使用Φ63R6加工范围较小的内型框。

挖槽开完粗后,要使用同一把刀具,将较大的平面再加工,保证底部留0.2mm余量,方便下一把刀具可以直接精加工工件底部。

10. 精铣前必须先用较小直径的刀将角位的余量粗清角,无法清角的地方,必须做曲面挡住,避免精铣时角位余量过多导致刀具损坏2、在二次开组选用参考刀具易造成过切或撞刀" R; _, b2 g q0 ^& f解决方法﹕在选用参考刀具时我们应当设置参考的刀具S" w+ N: m$ h) g! 比实际上一把刀具的直径大2~~3MM 牛鼻刀9 @( k* |/ z# q0 L/ S的话也要比之前的R角设置大点。

普通加工中心钨钢平铣刀的切削参数

0.02

3

4500-5000

600

0.03

4

4000-4500

800

0.05

5

3500-4000

1000

0.05

6

3000-3500

1000

0.1

8

2500-3000

1000

0.1-0.2

10

2000-2500

1200

0.2-0.3

12

1500-2000

1300

0.3-0.5

14

1500-2000

1500

普通加工中心钨钢平铣刀的切削参数

切削材料 刃径(d)

0.5 1 1.5 2 2.5 3 4 5 6 8 10 12 14 16

转速(S) 6000-8000 6000-8000 6000-8000 6000-8000 6000-8000 3500-4500 2500-3500 2500-3000 1800-2500 1500-2000 1200-1800 1000-1500 1000-125

16

1200-1500

1600

0.5

注解:

1 以上参数是以普通加工中心(主轴转速最高 8000)的钨钢铣刀为准,它的表面硬度一般是

HRC45-55(洛氏硬度)左右

2 以上参数是以挖槽(又名等高铣,Cavity_Mill)为准,若是铣外形,则可以多点切削量,

如¢12 的铣铜,切削量可以给 0.8-1MM

模具钢料(30≤硬度 HRC≤40) 进刀(F) 250 300 300 350 350 500 600 800 1000 1000 1100 1200 1200 1200

切削量(H) 0.005 0.01 0.015 0.02 0.02 0.03 0.05 0.05 0.08

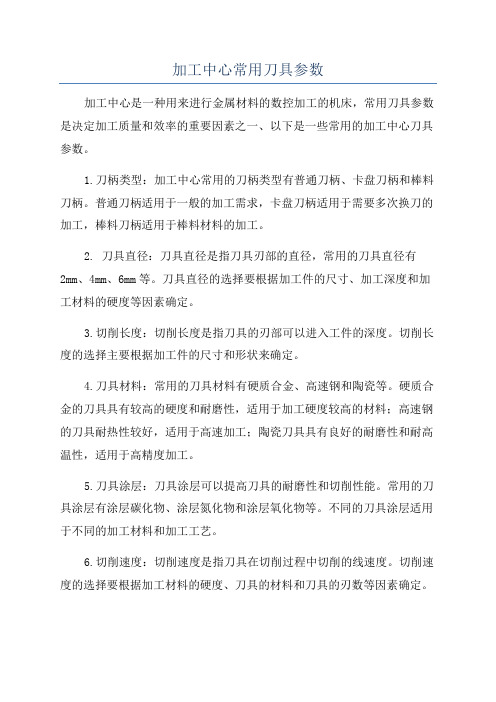

加工中心常用刀具参数

加工中心常用刀具参数加工中心是一种用来进行金属材料的数控加工的机床,常用刀具参数是决定加工质量和效率的重要因素之一、以下是一些常用的加工中心刀具参数。

1.刀柄类型:加工中心常用的刀柄类型有普通刀柄、卡盘刀柄和棒料刀柄。

普通刀柄适用于一般的加工需求,卡盘刀柄适用于需要多次换刀的加工,棒料刀柄适用于棒料材料的加工。

2. 刀具直径:刀具直径是指刀具刃部的直径,常用的刀具直径有2mm、4mm、6mm等。

刀具直径的选择要根据加工件的尺寸、加工深度和加工材料的硬度等因素确定。

3.切削长度:切削长度是指刀具的刃部可以进入工件的深度。

切削长度的选择主要根据加工件的尺寸和形状来确定。

4.刀具材料:常用的刀具材料有硬质合金、高速钢和陶瓷等。

硬质合金的刀具具有较高的硬度和耐磨性,适用于加工硬度较高的材料;高速钢的刀具耐热性较好,适用于高速加工;陶瓷刀具具有良好的耐磨性和耐高温性,适用于高精度加工。

5.刀具涂层:刀具涂层可以提高刀具的耐磨性和切削性能。

常用的刀具涂层有涂层碳化物、涂层氮化物和涂层氧化物等。

不同的刀具涂层适用于不同的加工材料和加工工艺。

6.切削速度:切削速度是指刀具在切削过程中切削的线速度。

切削速度的选择要根据加工材料的硬度、刀具的材料和刀具的刃数等因素确定。

7.进给速度:进给速度是指刀具在切削过程中每分钟进给的长度。

进给速度的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

8.加工参数:加工参数是指切削深度、切削宽度和进给量等加工过程中的参数。

加工参数的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

常用刀具参数的选择要根据具体的加工要求和材料特性等因素来确定,可以通过试刀和实验等方式来确定最佳的刀具参数。

刀具参数的正确选择可以提高加工效率和加工质量,减少加工成本和损耗。

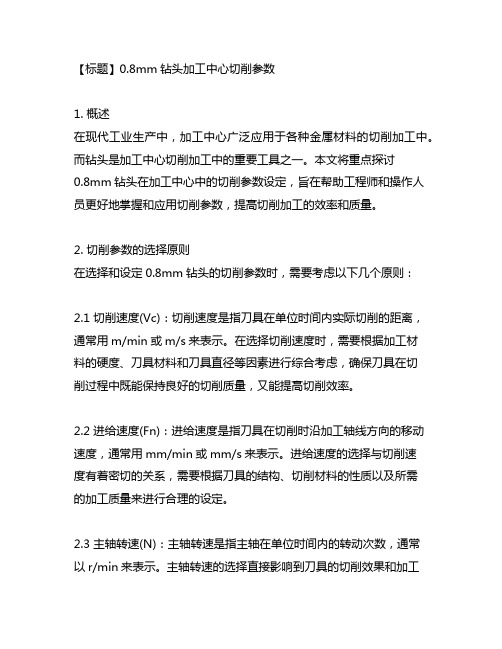

0.8mm钻头加工中心切削参数

【标题】0.8mm钻头加工中心切削参数1. 概述在现代工业生产中,加工中心广泛应用于各种金属材料的切削加工中。

而钻头是加工中心切削加工中的重要工具之一。

本文将重点探讨0.8mm钻头在加工中心中的切削参数设定,旨在帮助工程师和操作人员更好地掌握和应用切削参数,提高切削加工的效率和质量。

2. 切削参数的选择原则在选择和设定0.8mm钻头的切削参数时,需要考虑以下几个原则:2.1 切削速度(Vc):切削速度是指刀具在单位时间内实际切削的距离,通常用m/min或m/s来表示。

在选择切削速度时,需要根据加工材料的硬度、刀具材料和刀具直径等因素进行综合考虑,确保刀具在切削过程中既能保持良好的切削质量,又能提高切削效率。

2.2 进给速度(Fn):进给速度是指刀具在切削时沿加工轴线方向的移动速度,通常用mm/min或mm/s来表示。

进给速度的选择与切削速度有着密切的关系,需要根据刀具的结构、切削材料的性质以及所需的加工质量来进行合理的设定。

2.3 主轴转速(N):主轴转速是指主轴在单位时间内的转动次数,通常以r/min来表示。

主轴转速的选择直接影响到刀具的切削效果和加工质量,需要根据刀具的直径、切削材料的硬度和刀具的耐磨性等因素进行合理的设定。

3. 0.8mm钻头切削参数的设定基于以上切削参数选择原则,我们可以为0.8mm钻头在加工中心中的切削参数进行如下设定:3.1 切削速度(Vc):根据不同的加工材料硬度和刀具材料,0.8mm钻头的切削速度通常在10m/min至30m/min之间。

需要根据具体情况进行调整和优化。

3.2 进给速度(Fn):0.8mm钻头的进给速度通常在100mm/min至300mm/min之间,具体数值也需根据具体加工需求和刀具性能进行合理的选择。

3.3 主轴转速(N):0.8mm钻头的主轴转速通常在xxxr/min至xxxr/min之间,需要根据刀具和加工材料的情况进行合理的设定。

4. 切削参数的优化与调整在实际应用中,切削参数的设定并非一成不变的,需要根据加工材料、刀具磨损情况和加工效果进行定期检查与调整。

加工中心切削参数表

1450 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 S(转/min) 不提倡底刃切削 1750

7950 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 寿命(min) 不提倡底刃切削

60

60 -0.025--0.047 高速推荐侧刃切削

E10

高速涂层 4 金属去除率 不提倡底刃切削 1.087

1500 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 S(转/min) 不提倡底刃切削 5500

13000 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 寿命(min) 不提倡底刃切削

50

60 -0.025--0.047 高速推荐侧刃切削

E2

高速涂层 4 金属去除率 不提倡底刃切削 0.783

E12

高速涂层 4 S(转/min) 不提倡底刃切削 2000

E12

高速涂层 4 寿命(min) 不提倡底刃切削

60

E12

高速涂层 4 金属去除率 不提倡底刃切削 1.566

1450 6600 60 6.26

-0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削 -0.032--0.059 高速推荐侧刃切削

4.35 -0.025--0.047 高速推荐侧刃切削

E12

高速涂层 4 aa(mm)

不提倡底刃切削 0.25-0.5

18 -0.032--0.059 高速推荐侧刃切削

E12

高速涂层 4 ar(mm)

不提倡底刃切削

加工中心刀具切削参数

加工中心刀具切削参数

C加工应分为低速加工和高速加工两大类,普通机是指机床转数8000转以内的机床,高速机是指转数能超过12000转的机床,介于8000—12000之间的机床叫准高速机,此参数只针对普通机。

C加工工艺习惯上分三类,开粗,中光(半精),光刀(精铣),一般以为开粗宜用较大刀具(飞刀和端铣刀)并用较大的切削深度和步距(重切削),以求快速大量的去除材料。

光刀则以轻切削(小切深,,小步距)配合较高转数和进给运行,以求得完美的表面精度。

光平面用端铣刀(或圆角刀)和飞刀,光垂直壁用端铣刀,光曲面用球刀(或圆角刀)。

在加工过程中,应根据被加工零件的材料硬度,选用适当的刀具,如塑胶,木料等可选用国产的白钢刀。

铜,铝材以及硬度在洛氏38度以内的钢材(如45号钢,王牌料)应选用进口的钢刀及国产优质的钢刀。

硬度较大的材料(如淬硬模具钢)应优先选用合金刀,镀钛刀或钨钢刀。

本参数针对普通C机床,针对开粗和光刀分别对各种刀具加以说明(飞刀,白钢,端铣刀,钨钢平铣刀,白钢球刀,钨钢球刀)。

因加工素材繁多,本表仅以富有代表性的铝合金,45号钢,不锈钢加以说明。

表一(飞刀开粗以45号钢为例)

(进口白钢平刀开粗铝合金45号钢)

(白钢球刀光刀铝合金45号钢)

(钨钢球刀光面45号钢不锈钢)

(钨钢平刀光刀45号钢不锈钢)

(白钢平刀光刀铝合金45号钢)。

加工中心刀具切削用量表

线速度(米/分钟) 铝 高速钢铣刀 镀层硬质合金铣刀 硬质合金铣刀

加工中心刀具切削用量表

45# 60 100~300 100~300

淬硬钢 15~20

60

铸铁 15~20

30

15~20 60 30

S(转速)=线速度×1000/(直径×3.14) F(进给量)=刃数×每刃切削量×转速

每刃切削量 粗加 ~ 0.05

例:20MM硬质合金4刃铣刀精铣45#钢,线速度取60。每刃切0.05。则转速=60×1000/(20×3.14) =955,进给量=4×0.05×955=191。

以上是比较笼统的概括,适用于大多数铣刀、钻头、镗刀(不包括绞刀)加工工艺的计算。在实 际加工中还要针对不同实际情况做出调整。如:工件形状、余量大小、冷却条件、刀具磨损等。

每刃切削量参数的选择:如果太小小于0.02,那不是在切削,是在磨刀,如果太大大于0.2,那也 不是切削,是在撞击。所以并非转速越高,进给量越小越好切削,刀具必须处在一个合理的运动 状态下,才是均质、稳定的切削。

刀具加工中,对刀具寿命影响最大的是线速度,刀具商提供刀具的同时,应该会提供一份刀具针 对各种材料的线速度表,但刀具供应商的参数是在理想状态下得到的,在实际加工中,得打个 7~8折的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工中心刀具切削参数

CNC加工应分为低速加工和高速加工两大类,普通机是指机床转数8000转以内的机床,高速机是指转数能超过12000转的机床,介于8000—12000之间的机床叫准高速机,此参数只针对普通机。

CNC加工工艺习惯上分三类,开粗,中光(半精),光刀(精铣),一般以为开粗宜用较大刀具(飞刀和端铣刀)并用较大的切削深度和步距(重切削),以求快速大量的去除材料。

光刀则以轻切削(小切深,,小步距)配合较高转数和进给运行,以求得完美的表面精度。

光平面用端铣刀(或圆角刀)和飞刀,光垂直壁用端铣刀,光曲面用球刀(或圆角刀)。

在加工过程中,应根据被加工零件的材料硬度,选用适当的刀具,如塑胶,木料等可选用国产的白钢刀。

铜,铝材以及硬度在洛氏38度以内的钢材(如45号钢,王牌料)应选用进口的钢刀及国产优质的钢刀。

硬度较大的材料(如淬硬模具钢)应优先选用合金刀,镀钛刀或钨钢刀。

本参数针对普通CNC机床,针对开粗和光刀分别对各种刀具加以说明(飞刀,白钢,端铣刀,钨钢平铣刀,白钢球刀,钨钢球刀)。

因加工素材繁多,本表仅以富有代表性的铝合金,45号钢,不锈钢加以说明。

表一(飞刀开粗以45号钢为例)

表二(进口白钢平刀开粗铝合金45号钢)

表三(白钢球刀光刀铝合金45号钢)

表四(钨钢球刀光面45号钢不锈钢)

表五(钨钢平刀光刀45号钢不锈钢)

表六(白钢平刀光刀铝合金45号钢)。