钢梁上重型吊耳的设计选型

21.2钢箱梁安装吊耳的选用与验算

附件一:钢箱梁安装吊耳的选用与验算1、吊耳的选用与验算本工程钢箱梁分段最大重量为62t,吊索具的重量为2. 5t (吊钩重量)和 1.5t (钢丝绳重量),合计重量为66t。

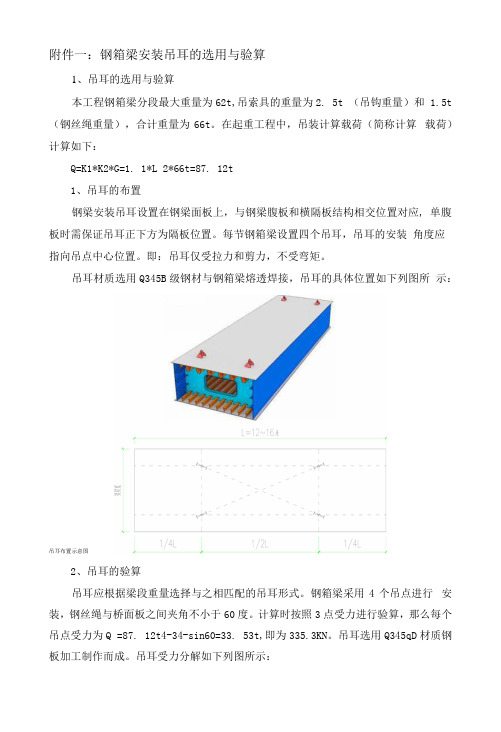

在起重工程中,吊装计算载荷(简称计算载荷)计算如下:Q=K1*K2*G=1. 1*L 2*66t=87. 12t1、吊耳的布置钢梁安装吊耳设置在钢梁面板上,与钢梁腹板和横隔板结构相交位置对应, 单腹板时需保证吊耳正下方为隔板位置。

每节钢箱梁设置四个吊耳,吊耳的安装角度应指向吊点中心位置。

即:吊耳仅受拉力和剪力,不受弯矩。

吊耳材质选用Q345B级钢材与钢箱梁熔透焊接,吊耳的具体位置如下列图所示:吊耳布置示意图2、吊耳的验算吊耳应根据梁段重量选择与之相匹配的吊耳形式。

钢箱梁采用4个吊点进行安装,钢丝绳与桥面板之间夹角不小于60度。

计算时按照3点受力进行验算,那么每个吊点受力为Q =87. 12t4-34-sin60=33. 53t,即为335.3KN。

吊耳选用Q345qD材质钢板加工制作而成。

吊耳受力分解如下列图所示:按照受力分解后,Qx=Q*cos60° =167. 7KN, Qy=Q*s力分。

=290. 5KN O 梁段吊耳结构形式如下列图所示:A-A梁段吊耳大样图(I) C-C截面受力验算:对于c-C位置,Qy为拉力,Qx为剪力,计算如下0y拉应力计算:3-°)・8=85.5MPa<295MPa一 Qx 工—剪应力计算:=49. 3MPa<170MPa组合应力:°^=Jb2+3d=]2o.8MPa<295MPa(2)D-D截面受力验算对于D-D位置,Qx为拉力,Qy为剪力,计算如下一 Qx O二拉应力计算: (b-=52.4MPa<295MPa- Qy剪应力计算:(b-d)・3 =9o. 8MPa<170MPa组合应力:b组=+ 3d 365. 8MPa<295MPa(3)焊缝强度验算对于吊耳与顶板的熔透角焊缝,Qy为拉力,Qx为剪力“ Qy(J =拉应力计算:4 " =60.5MPa<295MPa剪应力计算:41=33.6MPa<170MPa组合应力:组=Vcr2+3r2=84MPa<295MPa式中:t:焊缝的计算厚度,式中取20mm。

起重吊耳标准

起重吊耳标准文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

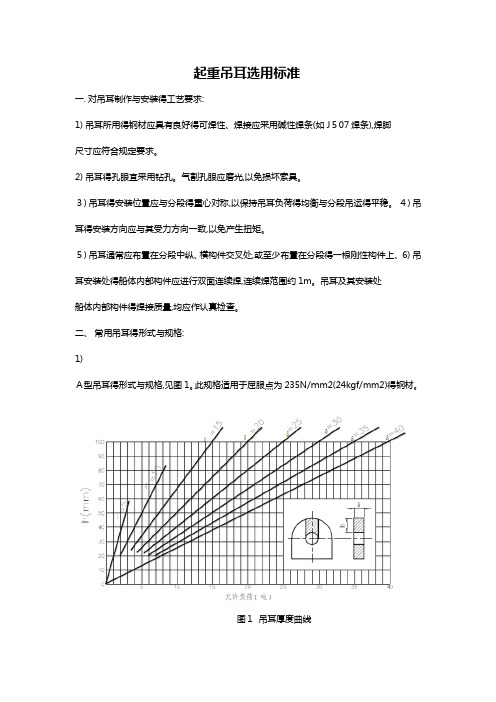

二.常用吊耳的形式与规格:1)A型吊耳的形式和规格,见图1。

此规格适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

图1 吊耳厚度曲线注:对于使用负荷超过10吨的A型吊耳要求开坡口深熔焊,使用负荷超过15吨的A型吊耳要求开坡口全焊透。

2)B型吊耳的形式和规格,见表1。

表1 B型吊耳的形式和规格注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

本吊耳仅对吊耳安装位置母材板厚较薄时选用,其它情况下不推荐使用。

3)D型吊耳的形式和规格,见表2。

表2 D型吊耳的形式和规格注:(1)此表适用于屈服点为:235N/mm2(24kgf/mm2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算: 式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

吊耳计算及说明:

吊耳计算及说明:〔体育馆〕1、主梁共设置四个吊耳,布置见,吊耳规格为—30×200×3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

2<f V=125N/mm22<f=215N/mm2〔实际焊缝长度约300mm〕2<f V=125N/mm2吊耳计算及说明:〔体育场西〕1、主梁共设置四个吊耳,布置见,吊耳规格为—30×200×3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

3、吊耳的焊角尺寸必须满足设计要求,焊缝外表不得有弧坑和裂纹,且不得有损伤母材的缺陷。

2<f V =125N/mm 2 =33N/mm 2<f=215N/mm 22<f=215N/mm 22<f V =125N/mm 2 〔实际焊缝长度约300mm 〕吊耳计算及说明:〔怡景中学〕1、主梁共设置四个吊耳,布置见,吊耳规格为—30×200×3002<f V=125N/mm22<f=215N/mm2300mm〕=125N/mm2V2<f=215N/mm2吊耳计算及说明:〔松园北街〕1、主梁共设置四个吊耳,布置见,吊耳规格为—20*200*3002、吊耳必须与主梁横隔板及腹板焊接,设置吊耳时顶板开槽让其通过,将吊耳焊接在腹板及横隔板上。

3、吊耳的焊角尺寸必须满足设计要求,焊缝外表不得有弧坑和裂纹,且不得有损伤母材的缺陷。

4、主梁起吊时的吊耳受力情况:主梁重约26t ,平均每个吊耳承当6.5 t ,考虑到施工荷载及起吊加速增重的影响,每个吊耳实际承受提升力Qz=6.5*1.2=t,t,钢丝绳与程度面夹角为51。

,故吊耳还承受二个程度方向拉力; 即Qx=t,Qy=1.23t,其中须校核在Q Y 和Qx 作用下吊耳的强度。

1>Q z 作用下:2>Q X =作用下:3>,查表选用φ31钢丝绳6×19即可满足要求钢丝绳卸扣选用δ截面I-I 处:V I —I = =78N/mm 2<f V =125N/mm 2 截面I-I 处:σII-II = =26N/mm 2<f=215N/mm 2焊缝长度: Lw ==50mm 〔实际焊缝长度约300mm 〕×10×103 20×50 ×10×103 20×150 ×10×103 ×14×160 截面Ⅲ-Ⅲ处:V Ⅲ—Ⅲ==1N/mm 2<f V =125N/mm 2σⅢI-ⅢI ==2N/mm 2<f=215N/mm 2×10×103 20×200×10×103×130 1/2×202×200。

起重吊耳选用标准

起重吊耳选用标准一.对吊耳制作与安装得工艺要求:1)吊耳所用得钢材应具有良好得可焊性、焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳得孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳得安装位置应与分段得重心对称,以保持吊耳负荷得均衡与分段吊运得平稳。

4)吊耳得安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段得一根刚性构件上、6)吊耳安装处得船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件得焊接质量,均应作认真检查。

二、常用吊耳得形式与规格:1)A型吊耳得形式与规格,见图1。

此规格适用于屈服点为235N/mm2(24kgf/mm2)得钢材。

图1吊耳厚度曲线注:对于使用负荷超过10吨得A型吊耳要求开坡口深熔焊,使用负荷超过15吨得A型吊耳要求开坡口全焊透。

注:(1)此表适用于屈服点为:235N/mm2(24kgf/mm2)得钢材。

(2)对于使用负荷超过15吨得D型吊耳要求开坡口深熔焊,使用负荷超过20吨得D 型吊耳要求开坡口全焊透。

三。

起重吊耳得强度计算:四.各种形式吊耳得选用(参见表3):表3各种形式吊耳得选用在特殊情况下,无法按本标准选用吊耳时,可自行设计特种吊耳,但相关得计算及说明须经技术部审核通过。

1.焊接块得材料需为S355J2+N(1。

0577+N,ST52-3N,BS4360、50D.AISI1019等。

、)ﻫ2.焊接前,接触表面需保持清洁无铁屑、油污、油漆、炉渣或任何其她污染物。

表面如已腐蚀,焊接表面必须完全将铁屑去除。

若有油漆也需完全去除。

3、焊接母材含碳量必须低于0。

40%。

ﻫ4、室温低于10℃时,焊接之前表面需做预热动作。

ﻫﻫYOKE焊接型吊耳(YOKE焊接吊环)焊接1、焊接点须具备足以载重之荷重需求。

2。

进行最后一道焊接之前,必须清理焊道以避免夹渣。

3。

焊接作业一旦开始请勿中断,避免元件冷却。

吊耳选用

吊耳的选择一、吊耳的分类顶部板式吊耳(TP或TPP)范围1到10t 适用直径范围DN300-2000卧式容器板式吊耳(HP)1到10t DN300-3000侧壁板式吊耳(SP)2到200t DN600-6000轴式吊耳(AXA 、AXB、AXC)分别为 2.5-30 2.5-60 2.5-200 DN600-2900 DN1200-4900 DN1500-6000尾部吊耳(AP)10到200t二、吊耳的材料大于DN500mm材料为Q235A,小于或等于DN500用20钢或者Q235A卷焊三、标记方法四、选用根据设备直径,起重时设备质量,设备吊耳处的壳体壁厚选择吊耳。

五、本次选用设备直径大约为5000mm最大起重重量64500kg=64.5t壁厚约为40mm根据设备直径,壁厚,单个吊耳所需吊装重量选择DN400的AXC 型吊耳。

壳体壁厚m =40 垫板厚S1=20mm根据下表确定吊耳尺寸得T=150mm D0=426 D1=760 D2=570 L=200 S=18S1=20mmS2=24 u=2.817mδ=40W1=114.1单个吊耳重量W=W1+us1=114.1+2.817x20=170.44kgG=64500kg总重起吊重量F=64840.88Kg管轴材质:Q235AQ235A许用拉应力[σ]t:146.9MPa综合影响系数K:1.65竖向载荷:Fv=FgK/2=64840.88X9.81X1.65/2=524773N横向载荷:Fh=Fvtan15=524773 x tan15=140613N径向弯矩:M=FvL=524773 x 200=104954600 Nmm吊耳强度校核吊耳横截面积:A=π(D0-S)S=3.1415 x 408 x 18=23071mm2吊耳抗弯断面模数W=I/r=I/0.5(D0)=2256971mm3抗弯截面系数I=πD04(1-α4)/64=1615801736.385 x 0.2975=480734821mm4α=d/D,表内外直径的比值。

起重吊耳标准[1]

![起重吊耳标准[1]](https://img.taocdn.com/s3/m/e41c0f1eff00bed5b9f31dce.png)

南通中远船务工程有限公司COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:徐昊校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:吨的A型吊耳要求开坡口全焊透。

2)Array注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

表2 D 型吊耳的形式和规格注:(1) 此表适用于屈服点为:235N/mm 2(24kgf/mm 2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算:ncDP =式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

吊耳的强度按下列公式校验: 正应力 ][minσσ<=F Pksσσ=][ 切应力 ][minττ<=A P][6.0][στ=式中:F min ——垂直于P 力方向的最小截面积,mm 2 A min ——平行于P 力方向的最小截面积,mm 2 σs ——材料的屈服点,N/mm 2(kgf/mm 2) [σ]——材料许用正应力,N/mm 2(kgf/mm 2) [τ]——材料许用切应力,N/mm 2(kgf/mm 2) k ——安全系数,取k=2.5~3.0在一般情况下,吊耳强度仅校验其剪切强度即可。

吊耳计算

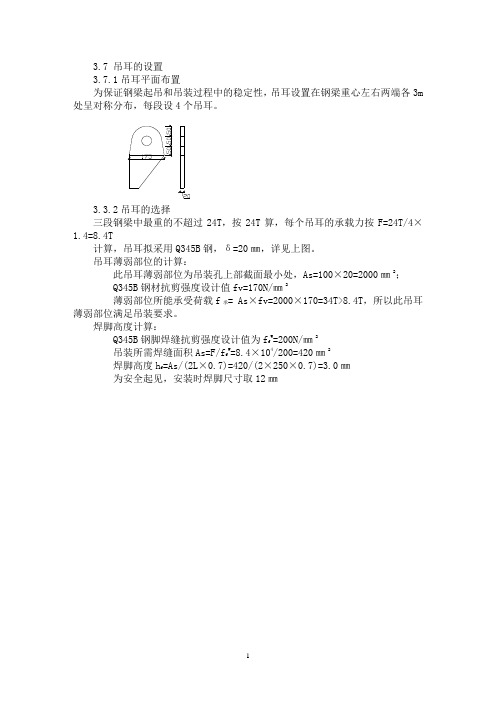

3.7 吊耳的设置

3.7.1吊耳平面布置

为保证钢梁起吊和吊装过程中的稳定性,吊耳设置在钢梁重心左右两端各3m 处呈对称分布,每段设4个吊耳。

3.3.2吊耳的选择

三段钢梁中最重的不超过24T,按24T算,每个吊耳的承载力按F=24T/4×1.4=8.4T

计算,吊耳拟采用Q345B钢,δ=20㎜,详见上图。

吊耳薄弱部位的计算:

此吊耳薄弱部位为吊装孔上部截面最小处,As=100×20=2000㎜2;

Q345B钢材抗剪强度设计值fv=170N/㎜ 2

薄弱部位所能承受荷载f承= As×fv=2000×170=34T>8.4T,所以此吊耳薄弱部位满足吊装要求。

焊脚高度计算:

Q345B钢脚焊缝抗剪强度设计值为f f W=200N/㎜2

吊装所需焊缝面积As=F/f f W=8.4×104/200=420㎜2

焊脚高度h f=As/(2L×0.7)=420/(2×250×0.7)=3.0㎜

为安全起见,安装时焊脚尺寸取12㎜

1。

吊耳的设计标准

吊耳的设计标准主要包括以下几个方面:

1. 材料选择:吊耳的材料应具有良好的强度和韧性,能够承受吊运过程中的各种应力。

常用的材料有碳钢、合金钢、不锈钢等。

2. 结构设计:吊耳的结构设计应简单、合理,便于制造和安装。

常见的结构形式有圆筒形、椭圆形、矩形等。

吊耳的尺寸应根据被吊物体的重量和形状来确定。

3. 表面处理:为了提高吊耳的耐磨性和抗腐蚀性,通常需要对吊耳进行表面处理,如镀锌、喷涂、热处理等。

4. 安全系数:吊耳的设计应考虑到安全因素,设置足够的安全系数。

安全系数的大小应根据吊运过程中可能出现的最大载荷和最大应力来确定。

5. 连接方式:吊耳的连接方式应与被吊物体的连接方式相匹配,以确保吊装过程的安全和稳定。

常见的连接方式有螺栓连接、焊接连接等。

6. 标识:吊耳上应有清晰的标识,包括型号、规格、生产日期等信息,以便于使用和维护。

7. 检验与验收:吊耳在出厂前应进行严格的检验,确保其质量符合设计要求和相关标准。

在使用过程中,也应定期进行检查和维护,确保其安全可靠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢梁上重型吊耳的设计选型

作者:何菲菲孙长安

来源:《中国机械》2013年第16期

摘要:本文集中研究在型钢梁上安装重型吊耳的几种方式,通过比较不同吊耳连接结构的特点,探讨出此类重型吊耳的最优设计方案。

关键词:重型吊耳,承载力,局部受力,焊接吊耳

工程领域内普遍使用销轴耳板连接来传递较大拉力荷载。

图1所示,是一种在机械和建筑工程中用于吊装、钻探、打桩或设备固定等用途的常见钢结构件。

该结构在钢梁上安装重型吊耳以连接设备,单个吊耳的承载力可达数十吨至几百吨,而吊耳安装方式则成为限制其承载力发挥的重要因素。

本文以H型钢梁上安装重型吊耳结构为例,梁高500mm,翼缘厚40mm,设计承载力300吨的吊耳,来比较分析图1所示结构上几种不同的吊耳安装方案。

1.多轴吊耳。

方案一利用销轴连接,将型钢梁与2块连接板通过多根长轴连接,再将吊耳销接到连接板上。

轴孔处的梁腹板直接受拉,受腹板厚度限制,只适合于受力不大的结构,在此例中不能成功设计出重型吊耳。

2.直接焊接吊耳。

方案二将吊耳板直接焊接在型钢梁翼缘面上,在外侧以及钢梁上下翼缘间对应位置上设置加劲板。

此方案依靠翼缘与吊耳的正向焊缝受力,焊缝长度取决于吊耳结构与翼缘的连接长度。

通过有限元方法分析结果,可以明显看出直接焊接的吊耳集中在上翼缘局部受力。

3.螺栓连接吊耳。

方案三通过密布螺栓群将吊耳传递的荷载分散到型钢梁翼缘上。

通过有限元模拟验证发现,在负载较大的情况下,密布的螺栓群并非共同承载,而是很快进入局部屈服,这是由于翼缘连接位置材料相对螺栓刚度小,发生局部变形造成的。

4.加托梁靴梁式吊耳。

方案四通过增加靴梁的方法将方案二吊耳结构的荷载均匀分散到梁翼缘面上。

此方案在一定程度上改善了梁翼缘受力,但必须依赖增大整个吊耳的结构尺寸来实现,同时存在焊缝错杂的制作工艺问题。

5.嵌入式吊耳。

方案五考虑将型钢梁变成方案四中的靴梁,直接使用梁腹板作为吊耳连接板的一部分,吊耳结构贯通钢梁。

这种设计与其他方案的区别在于,纵向平行焊缝即梁腹板直接参与受力,而不是通过翼缘板参与受力。

从有限元计算结果看来,方案五可以设计出承载力达400吨的吊耳,已经接近梁结构的设计承载能力。

由上可知,只有方案四和方案五中的吊耳结构能够实现设定的承载性能。

而在型钢梁结构上设计安装重型吊耳的最优方案,应当充分利用梁身材料的强度和刚度,通过吊耳与梁的平行长焊缝受力来实现。

参考文献:

[1] SH/T 3515-2003,大型设备吊装工程施工工艺标准[S].北京:中国石化出版社,2008.。