磁力搅拌反应釜设计

12立方米搅拌装置(反应釜)设计毕业设计[管理资料]

![12立方米搅拌装置(反应釜)设计毕业设计[管理资料]](https://img.taocdn.com/s3/m/265b7b179b89680202d825b7.png)

摘要带搅拌的夹套反应釜是化学、医药及食品等工业中常用的典型反应设备之一。

它是一种在一定压力和温度下,借助搅拌器将一定容积的两种(或多种)液体以及液体或气体物料混匀,促进其反应的设备。

一台带搅拌的夹套反应釜。

它主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成。

本文主要介绍的时一种推进式夹套反应釜设计,包括整体结构设计、强度校核以及一些工艺设计。

夹套反应釜分罐体和夹套两部分,主要有封头和筒体组成,多为中、低压压力容器;搅拌装置有搅拌器和搅拌轴组成,其形式通常由工艺而定;传动装置主要有电动机、减速器、联轴器和传动轴等组成;轴封装置一般采用机械密封或填料密封;它们与支座、人孔、工艺接管等附件一起,构成完整的夹套反应釜。

关键词:反应釜、筒体设计、夹套设计、法兰、接管、焊缝、开孔补强reactor designAbstractA stirred jacketed reactor is the chemical, pharmaceutical and food industries in the typical reaction to one of the devices used. It is a certain pressure and temperature, by means of a stirrer to a volume of two (or more) of liquid and the liquid or gas,Body material mix, promoting the reaction of the device.A jacketed stirred reactor. It mainly consists of mixing vessel, a stirring device, transmission device, the shaft sealing device, bearing, manholes, pipe connection and some accessories.This paper describes time-jacketed reactor one kind push design, including the overall structural design, strength check, and some process design. Jacketed reactor tank and a jacket of two parts, the main composition and the cylinder head, mostly in low pressure vessel; stirring means with a stirrer and the stirring shaft, whose form is usually determined by the process and; transmission main motor, reducer, couplings and drive shafts and other components; seal device commonly used mechanical seal or packing seal; them with support, manholes, and other accessories takeover process, together constitute a complete jacketed reactor.Keywords: reactor、cylinder design、jacket design、flange、receivership、welds, opening reinforcement引言反应釜的广义理解即有物理或化学反应的不锈钢容器,根据不同的工艺条件需求进行容器的结构设计与参数配置,设计条件、过程、检验及制造、验收需依据相关技术标准,以实现工艺要求的加热、蒸发、冷却及低高速的混配反应功能。

搅拌反应釜课程设计

课程设计说明书专业:班级:姓名:学号:指导教师:设计时间:要求与说明一、学生采用本报告完成课程设计总结。

二、要求文字(一律用计算机)填写,工整、清晰。

所附设备安装用计算机绘图画出。

三、本报告填写完成后,交指导老师批阅,并由学院统一存档。

目录一、设计任务书 (5)二、设计方案简介 (6)1.1罐体几何尺寸计算 (7)1.1.1确定筒体内径 (7)1.1.2确定封头尺寸 (8)1.1.3确定筒体高度 (9)1.2夹套几何计算 (10)1.2.1夹套内径 (10)1.2.2夹套高度计算 (10)1.2.3传热面积的计算 (10)1.3夹套反应釜的强度计算 (11)1.3.1强度计算的原则及依据 (11)1.3.2按内压对筒体和封头进行强度计算 (12)1.3.2.1压力计算 (12)1.3.2.2罐体及夹套厚度计算 (12)1.3.3按外压对筒体和封头进行稳定性校核 (14)1.3.4水压试验校核 (16)(二)、搅拌传动系统 (16)2.1进行传动系统方案设计 (17)2.2作带传动设计计算 (17)2.2.1计算设计功率Pc (17)2.2.2选择V形带型号 (17)2.2.3选取小带轮及大带轮 (17)2.2.4验算带速V (18)2.2.5确定中心距 (18) (18)2.2.6 验算小带轮包角12.2.7确定带的根数Z (18)2.2.8确定初拉力Q (19)2.3搅拌器设计 (19)2.4搅拌轴的设计及强度校核 (19)2.5选择轴承 (20)2.6选择联轴器 (20)2.7选择轴封型式 (21)(三)、设计机架结构 (21)(四)、凸缘法兰及安装底盖 (22)4.1凸缘法兰 (22)4.2安装底盖 (23)(五)、支座形式 (23)5.1 支座的选型 (23)5.2支座载荷的校核计算 (25)(六)、容器附件 (26)6.1手孔和人孔 (26)6.2设备接口 (27)6.2.1接管与管法兰 (27)6.3视镜 (28)四、设计结果汇总 (31)五、参考资料 (33)六、后记 (35)七、设计说明书评定 (36)八、答辩过程评定 (36)一、设计任务书设计题目:夹套反应釜的设计设计条件:设计参数及要求设计参数及要求简图容器内夹套内工作压力/MPa 0.18 0.25设计压力/MPa 0.2 0.3工作温度/℃100 130设计温度/℃<120 <150介质染料及有机溶剂水蒸气全容积/m3 2.5操作容积/ m3 2.0传热面积/ m2>3腐蚀情况微弱推荐材料Q345R或Q245R搅拌器型式浆式200搅拌轴转速/(r/min)轴功率/kW 4工艺接管表符号公称尺寸连接面形式A 25 PL/RF 蒸汽入口B 65 PL/RF 进料口C1,2100 - 视镜D 25 PL/RF 温度计管口E 25 PL/RF 压缩空气入口F 40 PL/RF 放料口G 25 PL/RF 冷凝水出口设备安装场合室内二、设计方案简介三、工艺计算及主要设备计算(一)、罐体和夹套的结构设计夹套式反应釜是由罐体和夹套两大部分组成的。

化工容器搅拌反应釜设计说明书

<<化工容器>>课程设计—搅拌反应釜设计:学号:专业:学院:指导老师:年月日目录一设计容概述1. 1 设计要求1. 2 设计步骤1. 3 设计参数二罐体和夹套的结构设计2. 1 几何尺寸2. 2 厚度计算2. 3 最小壁厚2. 4 应力校核三传动部分的部件选取3.1 搅拌器的设计3.2 电机选取3.3 减速器选取3.4 传动轴设计3.5 支撑与密封设计四参考文献一设计容概述(一)设计要求:压力容器的基本要安全性和经济性的统一。

安全是前提,经济是目标,在充分保证安全的前提下,尽可能做到经济。

经济性包括材料的节约,经济的制造过程,经济的安装维修。

搅拌容器常被称为搅拌釜,当作反应器用时,称为搅拌釜式反应器,简称反应釜。

反应釜广泛应用于合成塑料、合成纤维、合成橡胶、农药、化肥等行业。

反应釜由搅拌器、搅拌装置、传动装置、轴封装置及支座、人孔、工艺接管等附件组成。

压力容器的设计,包括设计图样,技术条件,强度计算书,必要时还要包括设计或安装、使用说明书。

若按分析设计标准设计,还应提供应力分析报告。

强度计算书的容至少应包括:设计条件,所用规和标准、材料、腐蚀裕度、计算厚度、名义厚度、计算应力等。

设计图样包括总图和零部件图。

设计条件,应根据设计任务提供的原始数据和工艺要求进行设计,即首先满足工艺设计条件。

设计条件常用设计条件图表示,主要包括简图,设计要求,接管表等容。

简图示意性地画出了容器的主体,主要件的形状,部分结构尺寸,接管位置,支座形式及其它需要表达的容。

(二)设计步骤:1.进行罐体和夹套设计计算;2.搅拌器设计;3.传动系统设计;4.选择轴封;5.选择支座形式并计算;6.手孔校核计算;7.选择接管,管法兰,设备法兰。

(三)设计参数:设计一台夹套传热式配料罐设计参数及要求容器内夹套内工作压力,MPa 0.18 0.25设计压力,MPa 0.2 0.3工作温度,℃100 130设计温度,℃120 150介质染料及有机溶剂冷却水或蒸汽全容积, 3m 1.0 操作容积, 3m0.80 传热面积, 2m 3腐蚀情况微弱推荐材料Q235--A接管表符号公称尺寸DN连接面形式用途A 25 蒸汽入口B 25 加料口C 80 视镜D 65 温度计管口E 25 压缩空气入口F 40 放料口G 25 冷凝水出口H 100 手孔二、罐体和夹套的结构设计(一) 几何尺寸1-1全容积 V=1.0m 3 1-2 操作容积V 1=0.80 m 3 1-3 传热面积 F=3m 2 1-4 釜体形式:圆筒形 1-5 封头形式:椭圆形 1-6 长径比 i= H 1/ D 1=1.61-7 初算筒体径 1D ≈ 带入计算得:1D ≈0.9267m 1-8 圆整筒体径 1D =1000mm1-9 1米高的容积1m V 按附表D-1选取 1m V =0.785 m 3 1-10 釜体封头容积1V 封 按附表D-2选取 1V 封=0.1505 m 3 1-11 釜体高度1H =(V-1V 封)/ 1m V =1.08m 1-12圆整釜体高度1H =1100mm1-13 实际容积V=1m V *1H +1V 封=0.636*1.43m +0.11133m =1.0143m 1-14 夹套筒体径2D 按表4-3选取得:2D =1D +100=1100mm 1-15 装料系数η=V 操/V=0.8 1-16操作容积V 操=0.83m1-17 夹套筒体高度2H ≥(ηV-1V 封)/1m V =0.827 1-18 圆整夹套筒体高度2H =900mm1-19 罐体封头表面积1F 封 按附表D-2选取 F 1封=1.16252m 1-20 一米高筒体表面积 1m F 按附表D-1选取 F 1m =3.142m1-21 实总传热面积 按式4-5校核 F=F 1m *H 2+F 1封=3.14*0.9+1.1625=3.6252m >32m 。

搅拌釜式反应器课程设计

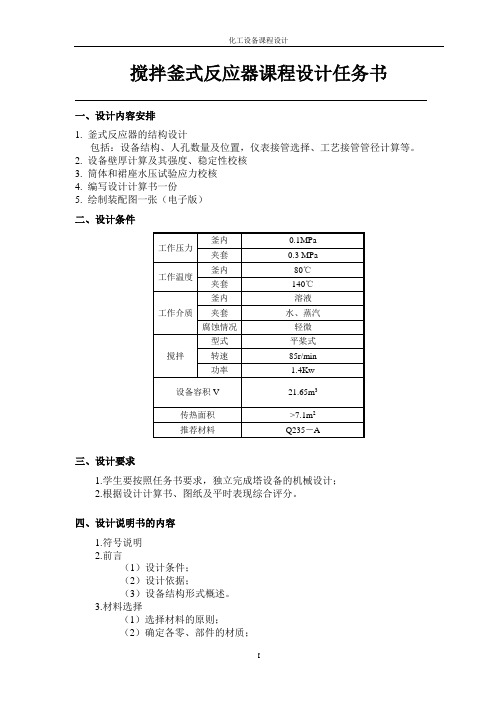

搅拌釜式反应器课程设计任务书一、设计内容安排1. 釜式反应器的结构设计包括:设备结构、人孔数量及位置,仪表接管选择、工艺接管管径计算等。

2. 设备壁厚计算及其强度、稳定性校核3. 筒体和裙座水压试验应力校核4. 编写设计计算书一份5. 绘制装配图一张(电子版)二、设计条件三、设计要求1.学生要按照任务书要求,独立完成塔设备的机械设计;2.根据设计计算书、图纸及平时表现综合评分。

四、设计说明书的内容1.符号说明2.前言(1)设计条件;(2)设计依据;(3)设备结构形式概述。

3.材料选择(1)选择材料的原则;(2)确定各零、部件的材质;(3)确定焊接材料。

4.绘制结构草图(1)按照工艺要求,绘制工艺结构草图;(2)确定裙座、接管、人孔、控制点接口及附件、内部主要零部件的轴向及环向位置,以单线图表示;(3)标注形位尺寸。

5.标准化零、部件选择及补强计算:(1)接管及法兰选择:根据结构草图统一编制表格。

内容包括:代号,PN,DN,法兰密封面形式,法兰标记,用途)。

补强计算。

(2)人孔选择:PN,DN,标记或代号。

补强计算。

(3)其它标准件选择。

6.结束语:对自己所做的设计进行小结与评价,经验与收获。

7.主要参考资料。

【设计要求】:1.计算单位一律采用国际单位;2.计算过程及说明应清楚;3.所有标准件均要写明标记或代号;4.设计计算书目录要有序号、内容、页码;5.设计计算书中与装配图中的数据一致。

如果装配图中有修改,在说明书中要注明变更;6.设计计算书要有封面和封底,均采用A4纸,正文用小四号宋体,行间距1.25倍,横向装订成册。

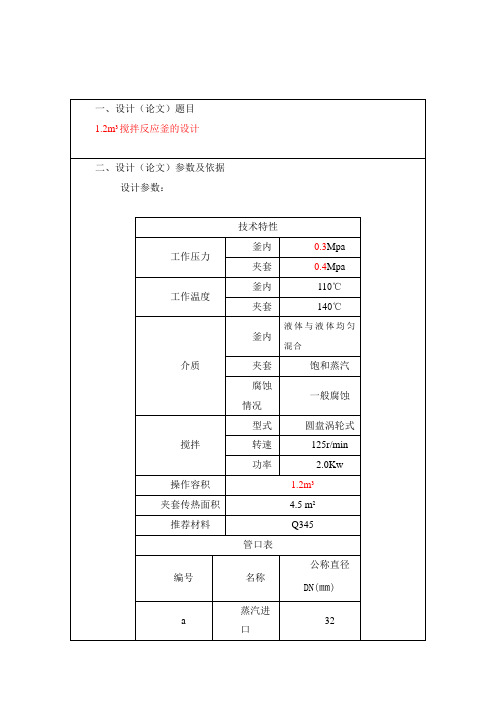

目录0.搅拌釜式反应器设计条件 (1)1.确定筒体的直径和高度 (2)2.确定夹套的直径和高度 (2)3.确定夹套的材料和壁厚 (3)4.确定内筒的材料和壁厚 (4)5.水压试验及其强度校核 (5)6.选择釜体法兰 (6)7.选择搅拌器、搅拌轴和联轴器 (6)8.选择搅拌传动装置和密封装置 (7)9.校核L1/B和L1/D (8)10.容器支座的选用计算 (8)11.选用手孔、视镜、温度计和工艺接管 (9)12.参考资料 (10)13.设计感想 (11)0.搅拌釜式反应器设计条件工艺条件管 口工艺条件图1.确定筒体的直径和高度反应釜的H/D i 值如表1所示。

搅拌反应釜的方案设计书(2)

1.绪论搅拌可以使两种或多种不同的物质在彼此之中互相分散,从而达到均匀混合;也可以加速传热和传质过程。

在工业生产中,搅拌操作是从化学工业开始的,围绕食品、纤维、造纸、石油、水处理等,作为工艺过程的一部分而被广泛应用。

搅拌操作分为机械搅拌和气流搅拌。

气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气体群以密集状态上升借所谓气升作用促进液体产生对流循环。

与机械搅拌相比,仅气泡的作用对液体所进行的搅拌是比较弱的,对于几千毫帕.秒以上的高黏度液体是难以适用的。

但气流搅拌无运动部件,所以在处理腐蚀性液体,高温高压条件下的反应液体的搅拌是很便利的。

在工业生产中,大多数的搅拌操作是机械搅拌。

搅拌设备主要由搅拌装置、轴封和搅拌罐三大部分组成。

从1-1图中可以看出,一台反应釜大致由:釜体部分、传热、搅拌、传动及密封等装置组成。

釜体部分有包容物料反应的空间,由筒体及上下封头组成传热装置是为了送入或带走热量,图中的是夹套传热装置结构。

搅拌装置由搅拌器与搅拌轴组成。

为了给搅拌传动,就需要传动的装置,用电机经V带传动,蜗杆减速机减速后,在经过联轴器带动搅拌器转动。

反应釜上的密封装置有两种类型:静密封是指管法兰,设备法兰等处的密封;动密封是指转轴出口处的机械密封或填料密封等。

反应釜上还根据工艺要求配有各种接管口、人孔、手孔、视镜及支座等部件。

反应釜的机械设计是在工艺要求确定之后进行的。

反应釜的工艺要求通常包括反应釜的容积,最大工作压力,工作温度,工作介质及腐蚀情况,传热面积,搅拌形式,转速及功率,配备哪些接管等几项内容。

这些要求一般以表格及示意图形式反应在工艺人员提出的设备设计要求当中。

搅拌设备在工业中的作用和地位:化工过程可分为传递过程(热量传递、质量传递的物理过程)和化学反应过程。

通常,反应设备都是过程工业的核心设备。

本课题之所以介绍搅拌设备,这是因为搅拌设备是一种典型的在静态容器的基础上加入动态机械的特殊设备。

搅拌反应釜的设计

搅拌反应釜的设计

无缺

一、搅拌反应釜简介

二、搅拌反应釜的设计原理

1、反应釜的容积

2、反应釜的结构

反应釜的结构也是很重要的,反应釜的结构分为卧式和立式两种。

反应釜的卧式布置比立式具有较小的体积,占用空间较少;但立式搅拌反应釜搅拌效果较仰角式搅拌反应釜更为理想,可以有效分散反应物料,提高反应效率。

3、搅拌设备

搅拌设备是指在反应釜内部安装的,用于搅拌物料的设备。

它的功能是使物料得到有效的混合和反应。

反应釜的搅拌设备可以采用耐酸碱搅拌机、叶轮式搅拌机、多叶式搅拌机、多极式搅拌机等。

搅拌机的刀叶型式有挖刀式、三叶式、柔性叶片式等。

4、压力。

搅拌反应釜的设计

1 绪论1.1 反应釜概况搅拌设备是一种在一定容积的容器中,借助搅拌器向液相物料中传递必要的能量进行搅拌过程的化学反应设备。

反应釜就是其中比较典型的一种,它适用于多种物性(如粘度、密度)和多种操作条件(温度、压力)的反应过程,广泛应用于石油化工、橡胶、农药、染料、医药等行业,是一种用以完成磺化、硝化、氢化、烃化、聚合、缩合等工艺过程,以及有机染料和中间体的许多其它工艺过程的反应设备。

搅拌式反应釜有很大的通用性,由于搅拌可以把多种液体物料相混合,把固体物料溶解在液体中、将几种不互溶的液体制成乳浊液、把固体微粒搅浑在液体中制成悬浮液或在液相中析出结晶等,故搅拌反应釜可以在带有搅拌的许多物理过程中广泛的应用。

同时在研究容器的结构方面,如容器形状、搅拌装置、传热部件等,搅拌式反应釜都具有代表性。

在大多数设备中,反映釜是作为反应器来应用的。

例如在三大合成材料的生产中,搅拌设备作为反应器,约占反应器总数的90%。

其它如染料、医药、农药、油漆等设备的使用亦很广泛。

有色冶金部门对全国有色冶金行业中的搅拌设备作了调查及功率测试,结果是许多湿法车间的动力消耗50%以上是用在搅拌作业上。

搅拌设备的应用范围之所以这样广泛,还因为搅拌设备操作条件(如浓度、温度、停留时间等)的可控范围广,又能适用于多样化的生产。

搅拌式反应釜在石油化工生产中被用于物料混合、溶解、传热、制备悬浮液、聚合反应、制备催化剂等。

例如石油工业中,异种原油的混合调整和精致,汽油添加四乙基铅等添加物而进行混合,使原料液或产品均匀化。

化工生产中,制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺燃料和油漆颜料等工艺过程,都装备着各种型式的搅拌设备。

因为在石油工业中大量使用催化剂、添加剂,所以对于搅拌设备的需求量比较大。

由于物料操作条件的复杂性、多样性、对搅拌设备的要求也比较复杂。

如炼油厂的硅铝反应器、大浆罐、钡化反应釜、硫磷化反应釜、烃化反应釜、白土混合罐等都是装有各种不同型式搅拌器的搅拌设备。

磁力搅拌反应釜设计

磁力传动搅拌反应釜的设计1.2.1国外磁力搅拌釜研究现状德、英、日、美等国对磁力传动技术研究较早,最早的磁力传动搅拌釜产品出现在上世纪60年代初期,当时联邦德国已经研制出了小型磁力搅拌反应釜的实验装置,随后的70年代,美国,日本等国相继有此类产品出现。

德、英、日、美等国家,在磁力传动技术方面发展速度最快,磁力驱动泵是最早应用磁力传动技术的领域。

上世纪40年代,英国人第一次利用磁力传动技术解决了危险.性介质的泄漏问题,但是在以后的30多年里,由于磁性材料发展十分缓慢的原因,磁力驱动技术发展也十分缓慢,直到1983年钕铁硼(NdFeB)的出现,这种高性能永磁材料为磁力驱动搅拌釜的快速发展提供了理想的材料12|。

20世纪末,美国MagnaDrive公司利用磁力传动技术完成了对风机水泵旋转负载调速,大大提高了传递功率和效率,降低了系统的运行费用。

由以上分析可知,磁力传动技术开始只应用于磁力泵和搅拌釜上,经过近一个世纪的不断完善和发展,国外磁力传动技术己是越来越成熟,应用范围也扩展到工业的各个领域。

自磁力传动反应釜上世纪30年代出现以来,各发达国家很多公司都在生产和研究此类产品。

经过几十年的发展,现在市场上已经有一批技术成熟的产品。

如美国Parr公司研制生产的系列反应釜产品。

图1.4parr公司产品Fi91.4Parr’Sproduct如图1.4是该公司生产的series45201LGeneralpurposebenchtopreactors磁力搅拌反应釜,将高性能磁力材料与先进磁耦合技术设计相结合,具有高扭矩、长寿命、高温高压下密封性好的优势,釜盖与釜体的连接结构采用省力快开的结构,更省力、更4磁力传动搅拌反应釜的设t对承压元件简体(厚壁圆筒)、封头及釜盖的开孔应力集中问题进行应力及变形分析。

然后,对釜体进行了设计。

根据釜体的工作环境要求,合理地选择釜体各元件的材料,并依据上述的应力及变形分析,选择相应的设计准则,确定筒体及封头的几何参数。