氧化锆转化膜在汽车前处理工艺中的应用

奇瑞汽车绿色生产中的工艺技术

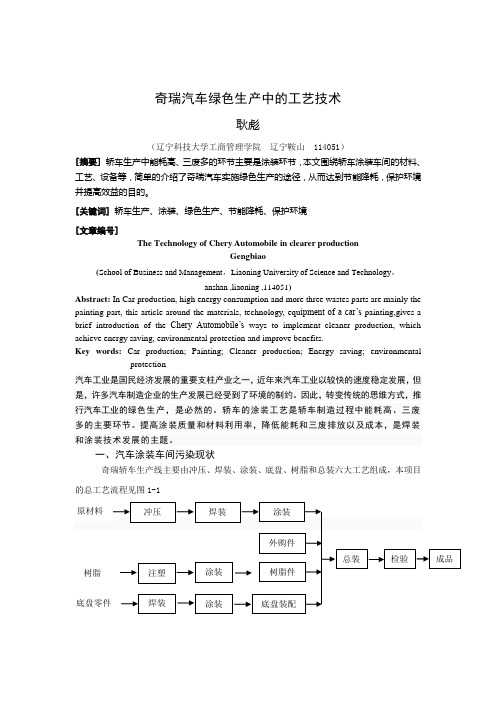

奇瑞汽车绿色生产中的工艺技术耿彪(辽宁科技大学工商管理学院辽宁鞍山 114051)[摘要] 轿车生产中能耗高、三废多的环节主要是涂装环节,本文围绕轿车涂装车间的材料、工艺、设备等,简单的介绍了奇瑞汽车实施绿色生产的途径,从而达到节能降耗,保护环境并提高效益的目的。

[关键词] 轿车生产、涂装、绿色生产、节能降耗、保护环境[文章编号]The Technology of Chery Automobile in clearer productionGengbiao(School of Business and Management,Liaoning University of Science and Technology,anshan ,liaoning ,114051)Abstract: In Car production, high energy consumption and more three wastes parts are mainly the painting part, this article around the materials, technology, equ ipment of a car’s painting,gives a brief introduction of the Chery Automobile’s ways to implement cleaner production, which achieve energy saving, environmental protection and improve benefits.Key words: Car production; Painting; Cleaner production; Energy saving; environmental protection汽车工业是国民经济发展的重要支柱产业之一,近年来汽车工业以较快的速度稳定发展,但是,许多汽车制造企业的生产发展已经受到了环境的制约。

汽车锆化前处理原理_概述说明以及解释

汽车锆化前处理原理概述说明以及解释1. 引言1.1 概述本篇文章将介绍汽车锆化前处理原理。

随着汽车工业的发展,锆化前处理作为一项重要的技术,对于提高汽车涂层的性能和耐久性具有重要作用。

本文将从概述、原理说明和解释三个方面全面介绍汽车锆化前处理技术。

1.2 文章结构本文分为引言、汽车锆化前处理原理、正文一、正文二和结论五个部分。

其中,在汽车锆化前处理原理部分,会详细讲解其概述、原理说明和解释内容。

正文一和正文二部分将介绍与锆化前处理相关的具体要点。

最后,在结论部分将进行总结陈述并展望该技术的未来发展。

1.3 目的本篇文章旨在全面而清晰地阐述汽车锆化前处理原理,并使读者对该技术有一个全面的了解。

通过本文的阅读,读者可以了解到该技术在提高汽车涂层性能方面的作用,并对其未来发展进行一定的思考与展望。

2. 汽车锆化前处理原理:2.1 锆化前处理概述汽车锆化前处理是指在进行汽车锆化过程之前对车辆表面进行一系列处理的过程。

这个过程的目的是确保汽车表面充分净化,并使其具备良好的附着性和耐腐蚀性,以提供最佳的锆化效果。

2.2 锆化前处理原理说明在汽车锆化前处理中,主要包括以下步骤:清洗、除油、除铁锈、活化等。

首先,清洗是为了去除表面的尘土、油污和其他杂质,常用方法有水槽清洗和喷淋清洗。

接着,除油是为了去除车辆表面可能存在的油脂、润滑剂和其他有机物,常用溶剂清洗或碱性溶液浸泡。

然后,除铁锈可以去除钢铁部分产生的氧化物,采用机械打磨或酸性溶液处理。

最后,活化是为了增加表面的粗糙度并使其更具有活性,利于后续工艺步骤的进行。

2.3 锆化前处理解释通过对汽车锆化前处理的解释,可以更好地理解其原理和作用。

首先,清洗是为了保证表面的干净,以确保后续工艺能够有效进行,并避免因杂质带来的问题。

除油则是为了去除可能存在的难溶性或附着在表面上的有机物,同时也提高了锆化液对车辆表面的湿润性。

除铁锈则可消除表面氧化物对净化层的影响,以达到更好的锆化效果。

氧化锆涂层_薄膜_的应用与研究_梁波

ZrO2 是一种具有很大发展潜力的涂层材料 , 无论是在结构材料还是在功能材料领域 。同其它 陶瓷材料相比 , 它具有较高的强度 、断裂韧性以及 良好的耐磨损性[ 1, 2] 。 氧化锆(ZrO2)作为涂层材 料得到广泛应用的本质原因 , 是由 2 方面的特点 决定的 :(1)氧化锆优异的热学和力 学性能 :第 1 它的线胀系数高 , 接近金属基质 , (为 9 ×10-6 ~ 11.5 ×10-6/K);第 2 , 氧化锆涂层的 热导率在一 个很宽的温度范围内变化很小 , 几乎为一常数 ;第 3 , 热 导率 的值 也 较小 (1W/ m·K), 尤 其 在高 温 1000 ℃时 , 它的热导率数值是所有致密陶瓷材料 中最低(~ 2.3W/ m·K);在气孔和裂 纹存在的情 况下 , Y2O3 稳定 ZrO2 材料的热导率值通常在 0.8 ~ 1.7W/ m.k 之 间 。 第 4 , 它 的 弹 性 模 量 为 ~ 50GPa , 从而保证 了它具有很高 的缓解应 力的性 能 ;第 5 , Y2O3 稳定 ZrO2 材料有相对较低的密度 ~ 6.4kg/ m3 , 有利于获得高性能的涂层 , 而不会引 起器件重量的较大变化 ;第 6 , Y2O3 稳定 ZrO2 材 料的硬度达 ~ 14GPa , 从而使该材料具有良好的抗 腐蚀 性 ;第 7 , Y2O3 稳 定 ZrO2 材 料 熔 点 高 达 2700 ℃, 保证了它在高温下应用时更稳定 。(2)氧 化锆(ZrO2)本身存在 3 种相态 :低温单斜 、中温四 方和高温立方相 , 其中 , 低温单斜和中温四方相之 间的相变 , 会导致 3 %~ 5 %(体积分数)左右的体 积变化 , 常常导致微裂纹的产生 , 有利于材料韧性 的提高 。由于这 2 方面独特的原因 , ZrO2 一直作 为涂层研究内容的重点之一[ 3~ 5] 。

精选汽车涂装新技术概述

2-3 g/m2 氧化锆转化膜重 : 附0着.0力2-0和.2耐g蚀/m性2 能与 磷化膜相当

汽车涂装预处理新技术

(2)省去表调、钝化处理,可在脱脂清洗 或酸洗后处理,磨层耐酸碱、机械性 能和热稳定性能良好,与原有涂装工 艺和设备基本相容,无需进行大的设 备改造

(3)槽液非常稳定且容易控制,平时生产 中只需控制好温度和pH值,而锌系磷 化每天都要定期检测总酸、游离酸、 促进剂以及锌、镍、锰的含量等许多 参数,这样就节省了大量的工艺管理 费用

应用:范围广,大多数零部件

汽车涂装技术概述

(3)静电喷涂 概念:在喷涂设备上加一定电压的静电电量, 使喷出涂料带有一定电压的静电,利用 静电吸附原理将涂料涂布于被涂物表面 的涂装方法

特点:涂料浪费较少、对操作人员技术水平要 求不高、对喷涂设备要求较高、对环境 影响较小

应用:大多数零部件

汽隔离雨水作用-雨淋后集聚的水珠

汽车涂装技术概述

(2)装饰作用 汽车涂装的装饰性主要取决于涂层的色彩 、光泽、鲜艳程度和外观等。

不同角度变色漆的不同颜色

汽车涂装技术概述

(3)特殊标识作用 标识作用通过涂料的颜色来体现。 在汽车上涂装不同颜色和图案以便区别不同 的用途。例如: 消防车涂成大红色; 邮政车涂成橄榄绿,字号车号为白色; 救护车为白色并做红十字标记等; 工程车涂成黄黑色相间的条纹,字号车号 用黑色等。

涂装的定义

涂装是指各种车辆的车身及其零部件的涂漆 装饰。根据涂装对象不同,汽车涂装可分 为新车涂装和修补涂装两大体系。

具体地说:涂装是将涂料涂覆于经过处理的 基底表面上,经干燥成膜的一种表面处理 工艺。已经固化的涂料膜称为涂膜或漆膜 ,有两层以上涂膜组成的复合层称为涂层 。汽车表面涂装就是典型的多涂层涂装。

钢铁表面氧化锆转化膜的电化学性能及成膜机理

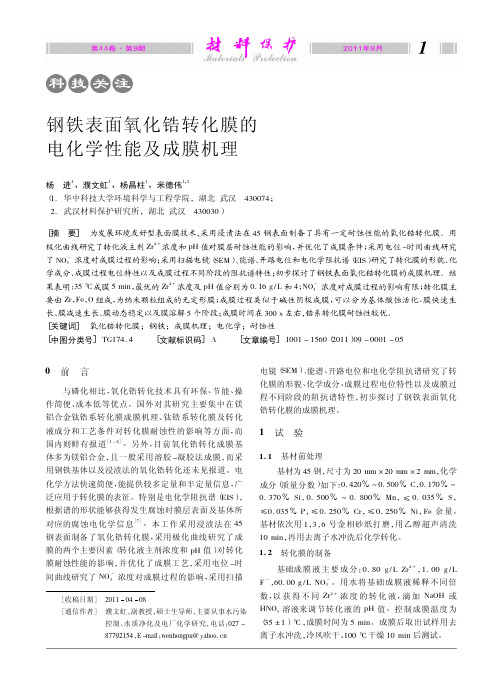

2. 1 转化液 Zr4 + 浓度和 pH 值对膜耐蚀性的影响 Zr4 + 浓度分别为 0. 08,0. 16,0. 32,0. 64,0. 80 g / L

时,滴加 NaOH 或 HNO3 溶液调整转化液 pH 值,使每 个 Zr4 + 浓度下有 4 个 pH 值( 2,3,4,5) 。测得各 Zr4 + 浓 度下不同 pH 值时试样的极化曲线见图 1,拟合得到的 电化学参数见表 1。

图 2 向最佳成膜液中添加不同浓度 NO3- 时成膜过程的电位 -时间曲线

2. 3 膜层的组织结构 图 3 为最佳成膜液制得的转化膜的 SEM 形貌及能

谱。

图 4 成膜过程的开路电位曲线

2. 4. 2 电化学阻抗谱 根据开路电位曲线可以将整个成膜过程划分成基

体酸蚀活化、膜 快 速 生 长、膜 减 速 生 长、膜 动 态 稳 定 以 及膜溶解 5 个阶段。为了证实这一点,取不同成膜阶 段( 20,40,120,210,300,500 s) 的试样进行电化学阻抗 测试,结果见图 5。

1

钢铁表面氧化锆转化膜的 电化学性能及成膜机理

杨 进1 ,濮文虹1 ,杨昌柱1 ,米德伟1,2 ( 1. 华中科技大学环境科学与工程学院,湖北 武汉 430074;

2. 武汉材料保护研究所,湖北 武汉 430030)

[摘 要] 为发展环境友好型表面膜技术,采用浸渍法在 45 钢表面制备了具有一定耐蚀性能的氧化锆转化膜。用 极化曲线研究了转化液主剂 Zr4 + 浓度和 pH 值对膜层耐蚀性能的影响,并优化了成膜条件; 采用电位 -时间曲线研究 了 NO3- 浓度对成膜过程的影响; 采用扫描电镜( SEM) 、能谱、开路电位和电化学阻抗谱( EIS) 研究了转化膜的形貌、化 学成分、成膜过程电位特性以及成膜过程不同阶段的阻抗谱特性; 初步探讨了钢铁表面氧化锆转化膜的成膜机理。结 果表明: 35 ℃ 成膜 5 min,最优的 Zr4 + 浓度及 pH 值分别为 0. 16 g / L 和 4; NO3- 浓度对成膜过程的影响有限; 转化膜主 要由 Zr,Fe,O 组成,为纳米颗粒组成的无定形膜; 成膜过程类似于碱性阴极成膜,可以分为基体酸蚀活化、膜快速生 长、膜减速生长、膜动态稳定以及膜溶解 5 个阶段; 成膜时间在 300 s 左右,锆系转化膜耐蚀性较优。 [关键词] 氧化锆转化膜; 钢铁; 成膜机理; 电化学; 耐蚀性 [中图分类号] TG174. 4 [文献标识码] A [文章编号] 1001 - 1560( 2011) 09 - 0001 - 05

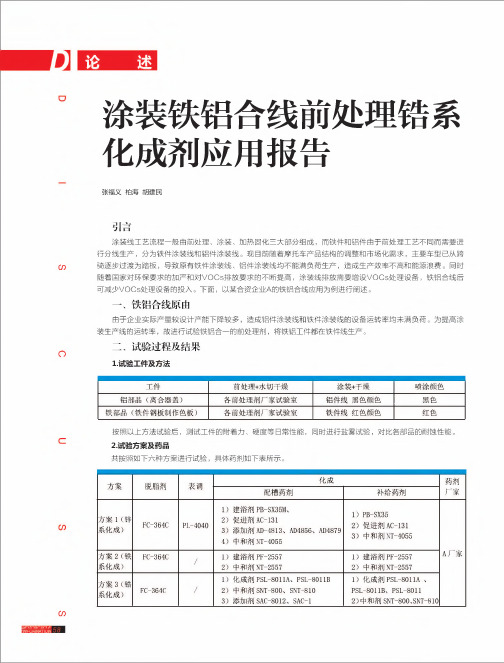

涂装铁铝合线前处理锆系化成剂应用报告

涂装铁铝合线前处理错系化成剂应用报告张福义柏海胡建民引言涂装线工艺流程一般由前处理、涂装、加热固化三大部分组成,而铁件和铝件由于前处理工艺不同而需要进行分线生产,分为铁件涂装线和铝件涂装线。

现目前随着摩托车产品结构的调整和市场化需求,主要车型已从跨S骑逐步过渡为踏板,导致原有铁件涂装线、铝件涂装线均不能满负荷生产,造成生产效率不高和能源浪费。

同时随着国家对环保要求的加严和对X/OCs排放要求的不断提高,涂装线排放需要增设X/OCs处理设备,铁铝合线后可减少VOCs处理设备的投入。

下面,以某合资企业A的铁铝合线应用为例进行阐述。

一、铁铝合线原由由于企业实际产量较设计产能下降较多,造成铝件涂装线和铁件涂装线的设备运转率均未满负荷。

为提高涂装生产线的运转率,故进行试验铁铝合一的前处理剂,将铁铝工件都在铁件线生产。

C二、试验过程及结果1•试验工件及方法工件前处理+水切干燥涂装+干燥喷涂颜色铝部品(离合器盖)各前处理剂厂家试验室铝件线黑色颜色黑色铁部品(铁件钢板制作色板)各前处理剂厂家试验室铁件线红色颜色红色按照以上方法试验后,测试工件的附着力、硬度等日常性能,同时进行盐雾试验,对比各部品的耐蚀性能。

2.试验方案及药品共按照如下六种方案进行试验,具体药剂如下表所示。

方案脱脂剂表调化成药剂厂家配槽药剂补给药剂方案1(锌系化成)FC-364C PL-40401)建浴剂PB-SX35M,2)促进剂AC-1313)添加剂AD-4813,AD4856,AD48794)中和剂NT-40551)PB-SX352)促进剂AC-1313)中和剂NT-4055A厂家方案2(铁系化成)FC-364C/1)建浴剂PF-25572)中和剂NT-25571)建浴剂PF-25572)中和剂NT-2557方案3(皓系化成)FC-364C/1)化成剂PSL-8011A,PSL-8011B2)中和剂SNT-800、SNT-8103)添加剂SAC-8012,SAC-11)化成剂PSL-8011A、PSL-8011B、PSL-80112)中和剂SNT-800、SNT-810S方案4(锌系化成)SURFCLEANER53SSURFFINE5N-101)SURFDINE SD5350MAKE UP2)PRIMER403)TONER30H1)SD5350R-12)PRIMER403)TONER30HB厂家方案5(错系化成)SURFCLEANER53S/1)EC4100M-22)STARTER213)PIMER401)SURFDINE EC4100R-22)PIMER40方案6(锌系化成)SURFCLEANERS102-Y SURFFINE5N-101)建浴剂SURFDINE Z MAKE UP2)建浴添加剂STARTER213)补加剂SURFDINE SP26004)中和剂PRIMER405)铁锌促进剂T0NER306)铝件促进剂T0NER6001)补加剂SURFDINE SP26002)中和剂PRIMER403)铁锌促进剂T0NER304)铝件促进剂T0NER600C厂家A企业铝件线FC-364C/1)建浴剂3753TM 1)促进剂AC-1312)中和剂NT-4055A厂家A企业铁件线FC-364C PL-40401)磷化剂PB3101MT 1)磷化剂PB3101RT 2)促进剂AC-131 3)中和剂NT-40553.试验参数工序热水洗预脱脂脱脂水洗1水洗2新鲜工水表调磷化水洗3水洗4新鲜纯水水切干燥方案1温度(°C)--55RT--RT36RT--120时间⑸--18030--2518030--300方案2温度(°C)--55RT---56RT--120时间(S)--18030---18030--300方案3温度(°C)--55RT---RT RT--120时间(S)--18030---18030--300方案4温度(°C)55-55RT RT-RT40RT RT70时间⑸30-1203030-401203030900方案5温度(°C)55-55RT RT--40RT RT70时间(S)30-1203030--903030900方案6温度(°C)45-5550-5550-55RT RT RT RT42-47RT RT RT105-115时间⑸60601203030PASS301503030PASS300A企业铝件线温度(°C)60-70-60-70RT RT RT-30-40RT RT RT130时间(S)60-1502525PASS-1202525PASS1200A企业铁件线温度(O60-7050-60RT RT RT RT40-45RT RT RT130时间(S)601502525PASS251802525PASS120059D4.性能检测结果分类部品附着力硬度盐雾试验72H96H120H144H168H216H方案1离合器盖100/100F0K OK0K NG//色板100/100F0K OK0K OK OK0K方案2离合器盖100/100F0K NG////色板100/100F/////方案3离合器盖100/100F0K OK0K NG//色板100/100F NG/////方案4离合器盖100/100F0K OK NG///色板100/100F0K OK0K NG//方案5离合器盖100/100F0K OK0K0K NG/色板100/100F0K OK0K OK OK0K方案6离合器盖100/100F0K OK OK NG//色板100/100F0K OK0K OK OK0K说明:1.附着力SESW6107要求100/100为合格;2.硬度SESW6107要求F以上为合格;3.盐雾试验SESW6107要求72H以上为合格,以上方案的耐蚀性能呈如下分布:方案5>方案1=方案6>方案4>方案2>方案3三、成本比较:根据各方案的理论用量和报价计算单位面积的前处理药剂成本,具体计算过程详见附件。

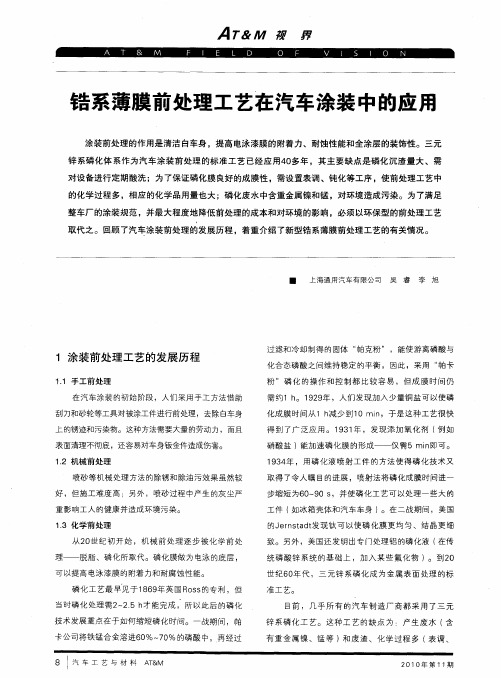

锆系薄膜前处理工艺在汽车涂装中的应用

级 ,所 以用扫描 电镜 很难看 清 锆 系薄膜 的颗粒 排布 状

态 ( 图2),一 般 用原 子 显 微镜 观 察 锆 系 薄膜 的 微 见

2 锆 系薄膜 前处理工艺

锆 系 薄 膜 前 处 理 工 艺 是 对 传 统 磷 化 工 艺 进 行 的 革 新 。该 工 艺 是 在 车 身 上 涂 覆 非 常 薄 ( 0 2 0 2 ~ 0 n )的 含 氧 化 锆 的 涂 层 , 以此 替 代 传 统 的 磷 化 层 m

目前 ,几 乎 所 有 的汽 车 制 造 厂商 都 采 用 了三 元

技术 发展 重点在 于如何 缩 短磷 化 时间。 一战 期间 ,帕

锌 系磷化工 艺。这种工艺的缺点 为 :产生废水 ( 含

有 重 金 属 镍 、 锰 等 ) 废 渣 、化 学 过 程 多 ( 调 、 和 表

2 1 年第 1 期 0 0 1

的化 学过程多 ,相应 的化 学品用量也大 ;磷化废水 中含重金属镍和锰 ,对环 境造成污染。为 了满足 整车厂 的涂 装规范 ,并最大程度 地降低 前处理 的成本 和对环 境的影响 ,必须 以环保 型的前处理工 艺

取代之 。回顾了汽车涂装前处理 的发展 历程 。着重介绍 了新型锆 系薄膜前处理 工艺的有关情况 。

上的锈迹 和污染物。这种 方法需要大量的劳动力 ,而且

表面 清理 不彻 底 ,还容 易对车身钣金件造成伤 害。

12 机械前 处理 - 喷 砂等机 械 处理 方法 的除锈和 除油 污效 果虽 然较

硝酸盐 ) 能加 速 磷化 膜 的形 成—— 仅 需5mi即可 。 n 1 3 年 ,用 磷 化 液 喷射 工 件 的 方法 使 得磷 化 技 术又 4 9 取 得 了令人 瞩 目的进 展 ,喷射 法将磷 化成膜 时间进 一

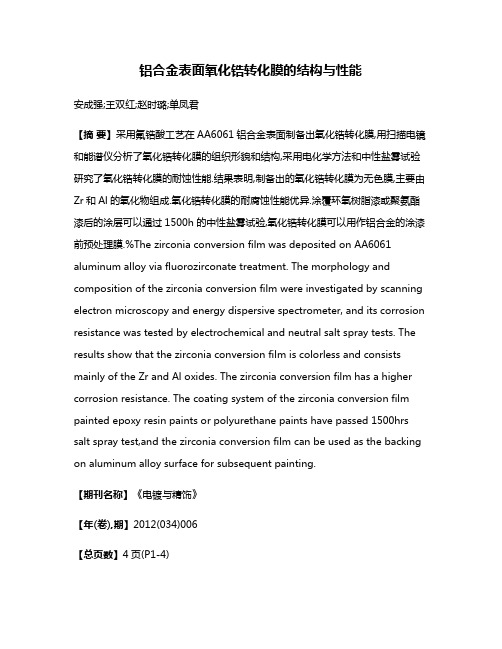

铝合金表面氧化锆转化膜的结构与性能

铝合金表面氧化锆转化膜的结构与性能安成强;王双红;赵时璐;单凤君【摘要】采用氟锆酸工艺在AA6061铝合金表面制备出氧化锆转化膜,用扫描电镜和能谱仪分析了氧化锆转化膜的组织形貌和结构,采用电化学方法和中性盐雾试验研究了氧化锆转化膜的耐蚀性能.结果表明,制备出的氧化锆转化膜为无色膜,主要由Zr和Al的氧化物组成.氧化锆转化膜的耐腐蚀性能优异.涂覆环氧树脂漆或聚氨酯漆后的涂层可以通过1500h的中性盐雾试验,氧化锆转化膜可以用作铝合金的涂漆前预处理膜.%The zirconia conversion film was deposited on AA6061 aluminum alloy via fluorozirconate treatment. The morphology and composition of the zirconia conversion film were investigated by scanning electron microscopy and energy dispersive spectrometer, and its corrosion resistance was tested by electrochemical and neutral salt spray tests. The results show that the zirconia conversion film is colorless and consists mainly of the Zr and Al oxides. The zirconia conversion film has a higher corrosion resistance. The coating system of the zirconia conversion film painted epoxy resin paints or polyurethane paints have passed 1500hrs salt spray test,and the zirconia conversion film can be used as the backing on aluminum alloy surface for subsequent painting.【期刊名称】《电镀与精饰》【年(卷),期】2012(034)006【总页数】4页(P1-4)【关键词】氟锆酸;氧化锆转化膜;铝合金【作者】安成强;王双红;赵时璐;单凤君【作者单位】沈阳理工大学环境与化学工程学院,辽宁沈阳 110159;沈阳大学机械工程学院材料科学系,辽宁沈阳110044;沈阳大学机械工程学院材料科学系,辽宁沈阳110044;辽宁工业大学化学与环境工程学院,辽宁锦州121001【正文语种】中文【中图分类】TG174.451铝和铝合金可以通过磷化处理的方法形成磷化膜提高铝基体与涂装的结合力和耐蚀性能[1-5]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型氧化锆转化膜技术在汽车行业前处理工艺上的应用发布日期:2010-09-30 浏览次数:1581引言1906年Thomas Coslett发明了磷化技术,之后磷化技术得到了飞速发展,特别是在1943年Jemstadt研制成功用含有钛的磷1引言1906年Thomas Coslett发明了磷化技术,之后磷化技术得到了飞速发展,特别是在1943年Jemstadt研制成功用含有钛的磷酸氢二钠溶液和锌发生磷化反应生成磷酸锌的技术,该项技术能使磷化膜晶体结构更加致密、细腻,它就是今天所说的锌系磷化的初始形态。

60多年以来,全球各大知名的化学公司为汽车厂商提供的都是锌系磷化技术,而且随着科技的发展,锌系磷化技术日益成熟,过去的20年汽车行业前处理工艺发生的一次重大变革就是三元磷化技术的发明[1]。

磷化技术在工艺上已基本成熟,低温磷化技术、锌锰镍三元系高P比磷化技术已得到广泛应用[2]。

随着人们对环境保护的日益关注,以及政府法规的越来越严,环境保护要求的压力越来越大。

为了满足政府日益严格的环保法规,开展了很多磷化新技术的研究。

例如,亚硝酸盐有毒,有很强的致癌性,而且在磷化过程中容易产生氮氧化合物,污染环境,且沉渣多易堵塞喷嘴管道;亚硝酸盐由于易分解,需单独配制,生产时不断添加,给使用和参数控制带来不便。

基于以上原因,人们正着力开发无亚硝酸盐磷化工艺。

随着环保法规对重金属排放的日益严格,对含镍磷化工艺的废水处理带来了很大压力,因此需开发新的无镍磷化工艺。

尽管新磷化工艺研究了很多,但是仍改变不了传统的磷化工艺高能耗、重金属离子含量高、废水废渣排放多等缺陷。

严格的政府环保政策以及原材料和能源成本的增加,驱使着人们要发展下一代汽车前处理技术,未来的前处理技术要朝着保护环境、降低成本、提高质量和操作简便等方向发展。

自从锌系磷化技术开创以来,锌系磷化技术经历了大量的变革。

传统的锌系磷化膜将逐渐被新一代前处理产品取代。

本文讨论的新型氧化锆转化膜就是取代锌系磷化膜的新一代前处理产品。

氧化锆转化膜技术是前处理行业的最新发展方向,它具有环保、节能、操作简便、成本低等磷化技术无可比拟的优点。

目前,新型氧化锆转化膜技术在实验室里已取得了成功,全面生产试验正在进行中。

该新型转化膜是由无定形态ZrO2组成的,而不是Zn3(PO3)2多晶体。

在镀锌钢板上新型氧化锆转化膜的X射线光电子波谱见图1从图1可以看出,镀锌板上的氧化锆转化膜有30~35 nm厚,主要由ZrO2组成。

氧化锆转化膜技术已受到前处理行业的关注,它主要是用氧化锆组成的纳米陶瓷涂层取代传统的结晶型磷化保护层,与金属表面和随后的油漆涂层之间有良好的附着力,耐腐蚀性能优良[3]。

相信氧化锆转化膜技术的应用一定会给汽车前处理工艺带来巨大的变革。

2氧化锆在汽车工业上的应用简介锆(Zr)为稀有金属,呈浅灰色,常温下即可被氧化,其表面常被致密的氧化物层覆盖。

这些氧化物的主要成分即为ZrO2,它是1789年德国化学家克拉普罗特在斯里兰卡的矿石里发现的。

ZrO2是一种耐高温、耐磨损、耐腐蚀的无机非金属材料,其在电子陶瓷、功能陶瓷和结构陶瓷等领域有着广泛的应用[4]。

目前在汽车工业,ZrO2主要应用在氧传感器方面。

由于尾气排放要求的提高,为节约燃料和控制汽车尾气污染,汽车用氧传感器90%以上为氧化锆材料制作。

另外,汽车零部件中的火花塞、气门、触媒等部分使用氧化锆制作。

ZrO2应用在汽车前处理行业始于2005年,一篇发表在(SURCAR)上的文章[5]详细介绍了新型氧化锆转化膜的发展目标以及每个目标阶段所要解决的问题。

它提出了研究的2个主要目标:①有助于改善环境;②降低成本。

目前三大洲三家汽车公司的前处理生产线成功运用汉高公司氧化锆转化膜技术进行了短期生产试验[3],并且取得了很好的效果。

全面生产试验正在进行或规划中。

2007年,本田公司介绍了非结晶质的氧化锆转化膜,该转化膜取消了表调,沉渣减少90%[6]。

新开发的氧化锆转化膜,不含法规限制的重金属和磷酸盐。

适用于多种金属的前处理。

目前在中国,汽车前处理行业运用氧化锆转化膜技术尚处在起步阶段。

3氧化锆转化膜技术的反应机理在金属表面形成氧化锆转化膜采用的是一步法,意即采用一种表面处理剂对金属表面进行处理。

氧化锆转化膜具有良好的化学与热稳定性,近年来倍受关注。

目前,溶胶一凝胶法是产生氧化锆转化膜的最主要方法[7]。

溶胶离子通常是溶剂化的,胶粒可以相互交联在一起形成三维网络构型,可以把大量溶剂机械地包裹在聚集体内部,使之不再流动,变成半固体状态,这就是凝胶;如果胶体溶液中溶胶粒子的密度比溶液的大,在重力作用下,溶胶粒子就有下沉的趋势;如果改变溶液中的某些参数,使胶粒沉积速率大于扩散速率,胶粒就会从溶液中沉淀出来[8]。

从基底流平角度看,氧化锆转化膜技术最好是用底材表面在酸性溶液中刻蚀的方法进行[9],所以金属表面ZrO2转化膜技术处理主要是在氟锆酸溶液里,金属表面凝聚沉积转化成一种纳米氧化锆陶瓷膜涂层,主要反应如下:H2ZrF6+M+2H2O→ZrO2+M2++4H++6F++H2M表示Fe、Zn、Al、Mg基材。

上述反应形成一种“ZrO2-M-ZrO2”结构的溶胶粒子,溶胶粒子具有很强的凝聚功能。

根据溶胶-凝胶原理,随着反应的进行,该“ZrO2-M-ZrO2”溶胶结构交联密度增大,继续凝聚沉积,直至产生ZrO2纳米陶瓷转化膜。

图2在镀锌板表面ZrO2转化膜反应机理4氧化锆转化膜技术的优点(1)氧化锆转化膜所形成的陶瓷涂层完全可以取代传统的磷化膜。

图3所示的是不同转化膜的膜厚。

氧化锆转化膜的膜厚只有50 nm左右,与铬化处理膜、铁系磷化膜、锌系磷化膜相比,它的膜厚是最薄的。

低膜厚意味着膜重低,传统的磷化膜重通常为2~3g/m2,氧化锆转化膜的膜重只有20~200 mg/m2。

因供应商提供原材料的不同,氧化锆转化膜的膜重也有差别[3],但是总体来说,要比传统的磷化膜重相差200倍左右。

经过全面性能检测,氧化锆转化膜涂层能达到传统磷化膜所达到的附着力和耐腐蚀性能。

图3不同转化膜的膜厚对比(2)可在脱脂清洗或酸洗后进行处理,耐酸碱、机械性和热稳定性良好。

与原有涂装工艺和涂装设备基本相容,无需进行大的设备改造。

(3)槽液非常稳定且容易控制,平时生产中只需控制好温度和pH,不像锌系磷化那样,每天都要定期检测总酸、游离酸、促进剂以及锌、镍、锰的含量等许多参数,节省了大量的工艺管理费用。

(4)工艺简短、流程短、成膜速率很快,一般形成完整的膜只需30s左右,大幅降低了水消耗、废水处理、能源、人力等过程成本。

另外也缩减了生产线的建设规模,大大减少了生产车间的建设面积,降低了投资费用。

(5)最大程度减少了重金属的排放,降低了水的消耗量,废水、废渣排放少,所形成的渣几乎对环境没有危害,不含磷酸盐,无BOD、COD,工艺维护成本大大减少。

(6)质量稳定,减少了90%以上的成渣量,工艺参数完全自动控制,适合处理多种板材:冷轧板、电镀锌板、热镀锌板、锌铁合金板、铝板等混线处理,可满足高度自动化的涂装车间的需要。

5新型氧化锆转化膜技术在汽车前处理行业中的应用随着锌、镍价格的上涨以及环保政策的日益严格,磷化处理技术的发展受到了限制,特别是我国汽车制造业清洁生产标准实行以来,磷化液受到很多限制,这些都为氧化锆转化膜技术的发展创造了条件。

5.1新型氧化锆转化膜汽车前处理工艺传统的三元低锌磷化工艺和新型氧化锆转化膜前处理工艺见图4和图5。

(图四)图5 新型氧化锆转化膜前处理从图5可以看到,新型氧化锆转化膜取代了传统的表调、磷化和钝化工艺,大大缩短了工艺流程,减少了设备投资和过程控制成本。

同时,此新工艺适合多种金属板材的混线处理。

在处理时,镀锌板和铝板没有渣形成,仅在处理冷轧板时才产生少量渣,渣量大约为0.1 g/m2。

产生的渣可以采用传统的磷化除渣系统很容易地进行清除,不会堵塞喷嘴,对涂层性能和电泳涂层外观不会有任何负面影响,解决了磷化和钝化造成的污染问题。

5.2 新型氧化锆转化膜技术的工艺特点新型氧化锆转化膜应用于汽车前处理中的技术参数和工艺特点见表1。

表1 氧化锆转化膜的技术参数和工艺特点1 引言1906年Thomas Coslett发明了磷化技术,之后磷化技术得到了飞速发展,特别是在1943年Jemstadt研制成功用含有钛的磷经过氧化锆转化膜处理过的板材的耐腐蚀性能绝大多数通过了OEM的认可,具体见表2。

表2 经过氧化锆转化膜处理的各种板材的耐腐蚀性能每个板材都做了2个平行试验,从表2可以看出,冷轧板在通用9540P40循环测试、VDA621-415循环测试的2次试验中没有全部达到OEM标准。

5.3新型氧化锆转化膜技术在汽车前处理工艺上的应用前景2007年以来,氧化锆转化膜技术在通用、沃尔沃、大众等三家汽车公司分别进行了附着力和耐腐蚀性能的检测,结果基本达到了各家公司的测试指标。

新型氧化锆转化膜技术在汽车前处理上的应用,还需做以下方面的工作。

(1)与电泳供应商合作,优化阴极电泳的相关工艺参数,如电泳漆泳透率、泳涂电压、电泳温度和溶剂含量以及锐边保护性等。

(2)重新设计汽车前处理体系,包括工艺和检测标准,以便使新型转化膜通过OEM认可,使新型转化膜的优越性能充分发挥出来。

(3)对氧化锆转化膜技术持续进行改进,以使该项技术得到更成熟的发展。

6结语当前汽车前处理行业充满挑战和竞争,随着环保法规的日益严格、能源和原材料成本的日益增加,以及劳动力成本的上涨,促使原材料供应商不断进行技术创新。

氧化锆转化膜技术的发明,给汽车前处理行业带来了全新的发展前景。