托盘车计算书

10T平板车计算书教学教材

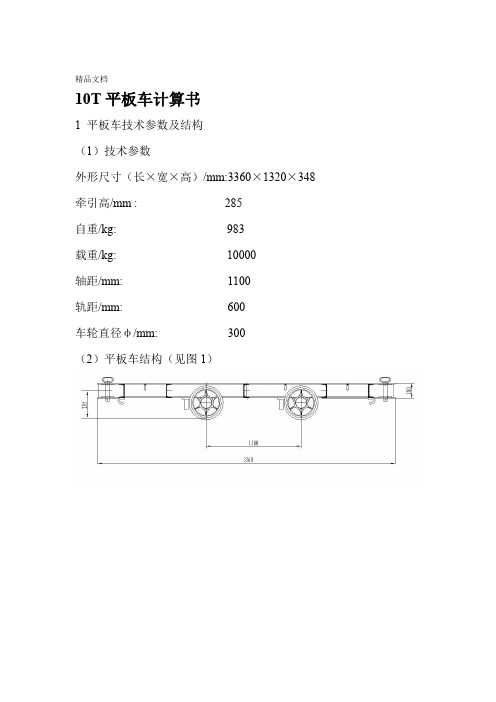

精品文档10T平板车计算书1 平板车技术参数及结构(1)技术参数外形尺寸(长×宽×高)/mm:3360×1320×348 牵引高/mm : 285自重/kg: 983载重/kg: 10000轴距/mm: 1100轨距/mm: 600车轮直径φ/mm: 300(2)平板车结构(见图1)图1 平板车结构精品文档.精品文档2 平板车主要结构件设计计算(1)车梁设计计算为保证车架的强度和刚度,10T支架平板车车架采用矿工钢为其框架梁,采用整体闭口焊接结构,车梁是由矿工钢焊接而成。

受力及弯矩计算图如图2所示。

图2 弯矩计算图梁单位长度上的载荷重:q=W/(6l)=4904.9N/mg式中W----平板车载重,W=49000N; l----车梁长度,l=3.33m。

gg由均布载荷产生的弯矩:2/2=2779.4Nm=KqL M 11d式中K----动力系数,K=1.1;L----悬臂长度,L=1.015m。

1dd1精品文档.精品文档由牵引力产生的弯矩:M=Fe/6=6625 Nm2式中F----牵引力,25KN;e----牵引点距车梁中心轴的距离,e=1.59m。

在轴卡处最大弯矩:M=M+M=9942.6Nm2max1车梁的材料为Q235,承受Ⅱ类载荷,其许用应力[σ]=93.1Mpa。

1所以要求梁的抗弯截面模数:3]=101.01cmσ=M/[W1maxxi3,WW=113.4 cm,满足设计要求。

W10#矿工钢xxxi<(2)车轴设计计算车轴的基本结构如图3所示,可以根据其受力情况确定各处轴径的尺寸。

图3 主轴受力情况精品文档.精品文档每个车轮上的载荷:Q'/3= 38502.6N'=KP wd '----动力系数。

KQ----重车重量(不包括轮轴),10715kg;式中dw =R=P'反力R BA最大弯矩:Rb=3272.7NmM Amax=轴颈根部弯矩:c=1925.1 Nm = R M B1轴颈:3=50.84mm ]ω) D=M/(0.1[σ1max轴径根部直径:3=42.59mm) ]ωd=M/(0.1[σ11 =0.65K+0.35=1.2392, ]ω/K=249.116Mpa,K]其中,[σω=[σ111ⅡⅠⅠ=1。

托架结构计算书-2支点

编写计算原因:1、将3支点调整为2支点,纵向分配梁I28工字钢调整为I32A工字钢,钻孔平台大量I32a工字钢,考虑常规菱形挂篮前后两个吊点,无需更换分配梁材料;2、3对I50工字钢调整为2道 2I45a工字钢焊接成双工字钢箱型,原钻孔桩平台里面纵向主梁14根12m长I45A工字钢;3、I12.6工字钢间距50cm,均布力转换为集中力过大,所以调整为40cm了;4、支架水平联系梁[10槽钢是否采用I25A工字钢(长7.25m)中间截断可用在墩台施工盖梁上I25A(长3.5m)。

5、目前钻孔平台、墩台、墩身均未使用到I28工字钢,需额外采购,单根I28a 工字钢端部与焊接焊缝长度不够承受竖向剪切力,托架斜撑采用2I25工字钢焊接成箱型;6、挂篮模板混凝土侧压力计算、主桥整体预留挂篮锚固孔布置是否等菱形挂篮厂家确认后;以上为个人考虑几个方案编写计算书的理由,请徐总工审核,是否合适,请徐总工定夺。

0#块、1#块现浇托架结构计算书1、编制依据1、悬灌梁部分设计图纸及相关设计文件2、《钢结构设计规范》(GBJ50017-2003);3、《建筑结构荷载规范》(GB50009-2001);4、《公路桥涵施工技术规范》(JTJ041-2000)。

2、编制范围60m+90m+90m+60m悬灌梁0#块、1#块现浇段。

3、荷载组合1、托架布置图顺桥向立面图横桥向立面图2、托架法施工主要荷载有以下:钢筋混凝土自重荷载 P1;模板、支撑自重荷载P2;人员、设备重 P3;施工产生荷载 P4;计算选取荷载大小为:箱梁混凝土容重26.1KN/m3。

模板、支撑自重、人员设备重、施工产生荷载按结构自重荷载0.15取值。

荷载组合安全系数为:静荷载 1.2,动荷载 1.5。

4、计算书(受力状况按0#、1#块分层两次浇注混凝土计算)梁体纵断面图如下图所示:1、钢筋混凝土自重荷载P1(受力状况按0#、1#块第一层浇注高3.7m计算)结构施工分两层(中心高3.7m+1.5m)浇筑,预压荷载按照结构荷载1.3倍取值。

3.5t半门机计算书

3.5t —12.2m 半门型门式起重机计算书一、技术参数及技术要求:1. 技术参数:1.1 额定起重量 主起升 3.5t1.2 跨度 Lk=1221.3 数量 1台1.4 起升高度 起升 7.5m (-3m ,+4.5m )1.5 工作级别 A7起升 M7大车运行 M7小车运行 M71.6 速度 起升 1~8.5m/min大车运行 8~80m/min小车运行 4~40m/min1.7 工作场所 室内1.8 环境温度 50℃1.9 电源 交流380V ,50Hz1.10 大车轨道 P431.11 吊钩极限 左极限/右极限 ≤1500/1200mm (左极限为司机室侧、门腿侧)1.12 高侧(左侧)车体低侧超出1250mm ,另一侧超出250mm 。

1.13 整车高度: ≤2400mm1.14 整车宽度: ≤5750mm1.15 最大轮压: ≤85kN二、大车运行机构的计算:1. 技术参数: 起重机总重:25t (标书给定)(其中电气5t ) 大车运行速度:8~80m/min小车总重(包括吊具):7t (含吊具横梁1t )大车运行机构采用四角四轮驱动型式,低速级采用万向联轴器。

1.1 轮压的确定:()()())(103)(5.105.2734.425.32522.122.12.125.374720max kN t P ==++=+⨯-⨯++-=())(2.65.243.025.32522.125.174720min t P =++=+⨯⨯+-= )(1.932.65.10232min max t P P P c =+⨯=+⨯= 选主动车轮装置TZQ7163.04.00 D400 G=206kg ×4=824kg1.2 电动机的选型: )(kW Z V G G K K K K P mg k z n as t n h 63.24197.080)5.325(00294.04.112.111)(3=⨯⨯+⨯⨯⨯⨯=⨯⨯+⋅⋅⋅≥η 1.3 减速器的选型:1.3.1 速比:206.21809.015004.0=⨯⨯⨯=πi车轮的转数: 66.634.080=⨯=πn 1.3.2 减速器的选型:KA67DV100L4BMG/HF/TF G=55+55(电动机重量)=110kg1.4 大车运行机构的重量:240×4+110×4+350(其他)=1750kg1.5 大车缓冲器的选型:1.5.1 每个缓冲器所承受的碰撞质量:G H =25/2=12.5(t )1.7.2 每个缓冲器应吸收的的动能:).(44.5%7060802105.1223m kN W =⎪⎭⎫ ⎝⎛⨯⨯⨯= 1.7.3 选缓冲器: 聚氨脂缓冲器 JHQ —C —14缓冲器的容量:6.28kN.m 缓冲器的行程:150mm 缓冲力:265kN缓冲器的质量:10.65kg三、小车部分的计算:1. 小车运行机构:1.1 技术参数: 小车总重(包括吊具):7t (含1t 吊具重) 小车运行速度:4~40m/min起重量:3.5t小车运行机构由4个车轮直径为250mm 的车轮支承。

汽车吊车计算书模板

吊装计算书一:起重机的选型1:起重力起重机的起重力Q≧Q1+Q2Q1—构件的重量, 本工程柱子分两级吊装,下柱重量为30吨,上柱7.5吨。

Q2帮扎索具的重量。

取2吨Q=32+2=34吨2:起重高度起重机的起重高度为H≧h1+h2+h3+h4式中h1---安装支座表面高度(M),柱子吊装不考虑该内容.H2---安装间隙,视具体情况定,一般取0.3—0.5米H3帮扎点至构件吊起后地面距离(M);H4吊索高度(m),自帮扎点至吊钩面的距离,视实际帮扎情况定.下柱长30.3米.上柱长9.1米上柱: H=0.3+30.3+3=33.6米,下柱:H=0.5+30.3+9.1+3=43.9米3:回转半径R=b+Lcomαb—起重臂杆支点中心至起重机回转轴中心的距离.L ;α分别为所选择起重机的臂杆长度和起重机的仰角R=16.32米,主臂长选用54.8米根据求出的Q;H;R查吊机性能表,采用150吨履带吊,其性能能满足吊装上下柱的要求,在回转半径16米,主臂长54.8米时可吊装35吨二:履带式起重机稳定性计算1:起重机不接长稳定性计算履带式起重机采用不原起重臂杆稳定性的最不利情况为车身与履带成90度,要使履带中心点的稳定力矩Mr大于倾覆力矩Mou,并按下列条件核算.当考虑吊装荷载以及所有附加荷载时:K1=Mr/Mou=〔G1L1+G2L2+G0L O-(G1h1+G2h2+G0h0+G3h3)sinβ-G3L3+M F+Mg+Ml〕/(Q+q)(R-L2)≥1.15只考虑吊装荷载,不考虑附加荷载时:K2=Mr/Mou=(G1L1+G2L2+G0L0-G3L3)/(Q+q)(R-L2)≥1.4式中:G1–起重机机身可转动部分的重力,取451KNG2---起重机机身不转动部分的重力,取357KNG0—平衡重的重力, 取280KNG3---起重臂重力, 取85.1KNQ----吊装荷载(包括构件重力和索具重力)q----起重滑车组的重力L1—G1重心至履带中心点的距离L2—G2重心心至履带中心点的距离L3—G3重心到履带中心点的距离L0—G0重心到履带中心点的距离H1—G1重心到地面的距离 2.33米H2—G2重心到地面的距离 0.89米H3---G3重心到地面的距离 19.2米H0---G0重心到地面的距离 1.92米β地面仰斜角度,应限制在30以内R---起重半径M F---风载引起的倾覆力矩,M G---重物下降时突然刹车的惯性力矩引起的倾覆力矩M G=P G(R-L2)=(Q+q)(R-L2)V/gt其中P G是惯性力V—吊钩的下降速度(m/s),取为吊钩速度的1.5倍; 取0.375米/秒g---重力加速度t---从吊钩下降速度变到0所需的制动时间,取1秒.M L---起重机回转时的离心力所引起的倾覆力矩,为:M L=P L H=(Q+q)Rn2H/(900-n2h)其中:P L--离心力n---起重机回转速度(r/min)h---所吊构件处于最低位置时,其重心至起重杆的距离H起重机顶端至地面的距离.e0=6.48米e1=2.82米β=30以以上数据核算起重臂最大倾角770时的最大安全起重力.计算有关数据:L2=(M-N)/2=(6.738-1.118)/2=2.81米L1= e1+L2=2.82+2.81=5.63米L0= e0+ L2=6.48+2.81=9.29米R=2.02+54.8com77=14.34米L3=2.02+54.8com77/2-L2=5.37米将以上参数代入只考虑吊装荷载的式中.K2=Mr/Mou=(G1L1+G2L2+G0L0-G3L3)/(Q+q)(R-L2)=(451×5.63+357×2.81+280×9.29-85.1×5.37)/(320+10)(14.34-2.81)=1.49≥1.4吊车在最不利条件下能满足抗倾覆安全性能要求.三:钢丝绳的计算1、钢丝绳计算钢丝绳的安全荷载(允许拉力)S由下式计算S=S b/k其中S b:钢丝绳的破断拉力,S b=α.PgPg:钢丝绳的钢丝破断拉力总和(KN),可从钢丝绳规格和荷载性能表中查得,如无,可近似地按Pg=0.5d2(d-钢丝绳直径);α—考虑钢丝绳受力不均匀的钢丝绳破断拉力换算系数,K钢丝绳使用时安全系数起吊构件采用9×61,直径30.5mm,钢丝绳极限强度为2000N/mm2,作吊装用钢丝绳,由表查得9×61,直径30.5mm,钢丝绳的钢丝破断拉力总和为:827 KN,换算系数α=0.85,查表的安全系数K=6,则钢丝绳的允许拉力为:S=(0.85×827)/6=117.2KN故吊装时,采用4根9×61,直径为 30.5mm的钢丝绳帮扎构件117.2×4=468.8KN=46.88吨,能满足吊装要求.。

滑移装载机计算书之1

第一章 绪论……………………………………………………………………………………………1

概述………………………………………………………………………………………………1

装载机的进展概况……………………………………………………………………………………1

装载机概述…………………………………………………………………………………1

发动机选型的依据因素很多,如工程机械的类型、用途、利用条件、总布置形式、总质量及动力性指标、经济性要求、材料和燃料资料、排气污染和噪声方面的法规限制、已有的发动机系列及其技术指标水平、技术进展趋势、生产条件与制造本钱、市场预测情形和以后的配件供给及维修条件等,通过要通过量种方案的比较才能选定一个好的方案。

4.一、简述………………………………………………………………………………………………………13

4.二、滑移转向装载机要紧参数的确信…………………………………………………………………13

4发动机功率………………………………………………………………………………………13

4额定载重量………………………………………………………………………………………14

在口岸,滑移装载机与其他设备相较,具有效途普遍,机动灵活的优势,尤其在狭小的空间作业时,这些优势加倍突出;凯斯滑移装载机小巧的机身和壮大的马力知足了口岸作业的要求,灵活的原地转向大大地提高了工作效率,保证了机械快速搬运和清理物料。同时,机械前端的快换装置能够轻松改换多达100种的工作附件,改换了打扫搜集器后,能够对码头路面进行打扫,把运输车辆散落在路面的物料打扫干净。滑移装载机的工作场合不单单在码头前沿区域,还能够轻松地吊入船舱,是口岸清仓的理想设备。别看这设备不大,作用可不小,它能够在码头清理输送机下的物料,换上打扫搜集器又能够做厂区清洁工作,换上货叉那个有效的附件,滑移装载机瞬息间又变成了一台叉车,快速地搬运各类货物。由于体积小巧,滑移装载性能够被方便地吊入船舱,一台滑移装载机可轻松知足5吨抓斗作业循环。比起小型推耙机效率高了许多,因为推耙机是履带式设备,移动、转向速度慢,操作烦琐,大多数时刻浪费在了转向上,推耙物料的时刻相对较少。全新的400系列凯斯滑移装载机采纳新一代凯斯发动机,符合欧洲2号非公路排放标准,发动机与液压泵直接连接的设计使得发动机的机械能量转换成液压能量时几乎没有功率的损失,比起皮带传动的机械加倍有效。重载荷设计的机身和整体式焊接车架配合实心橡胶轮胎能够铲装比重专门大的金属物料;奢华的冷暖空调驾驶室和易于操作的侍服液压手柄,不仅降低了操作手的劳动强度和难度,而且提高了生产效率;方便的上掀式驾驶室更易于维修,打开机械后部的仓门能够方便地检查、维修机械

盘扣式移动操作平台计算书

盘扣式移动操作平台计算书计算依据:1、《建筑施工承插型盘扣式钢管支架安全技术规程》JGJ231-20102、《建筑结构荷载规范》GB50009-20123、《钢结构设计标准》GB50017-2017一、构造参数每米立杆承受结构自重标准值g k(kN/m) 0.17 脚手板自重标准值G1k(kN/m2) 0.3横杆自重标准值G2k(kN/m) 0.028 施工人员及设备荷载标准值Q1k(kN/m2)2平台堆放荷载标准值F k(kN) 1 非工作状态下产生的水平荷载标准值Q2k(kN/m)0.1工作状态下产生的水平荷载标准值Q3k(kN/m)0.2 是否考虑风荷载是基本风压ω0(kN/m2) 0.3 风荷载体型系数μs0.35 风荷载高度变化系数μz0.65 风荷载标准值ωk(kN/m2) 0.068 附图如下:立面图(平台纵向)立面图(平台横向)平面图三、材料参数中,抗剪按支座附近)考虑,计算简图如下图:承载能力极限状态q=γ0b(γG G1k+γQ Q1k)=1×0.25×(1.2×0.3+1.4×2)=0.79kN/mp=γ0γQ F k/K=1×1.4×1/2=0.7kN正常使用极限状态q'=b(γG G1k+γQ Q1k)=0.25×(1×0.3+1×2)=0.575kN/mp'=γQ F k/K=1×1/2=0.5kN计算简图(抗弯不利)计算简图(抗剪不利)1、抗弯验算M max=ql2/8+pl/4=0.79×(1200/1000)2/8+0.7×1200/1000/4=0.352kN·m M max=0.352kN.m≤[M]=5kN.m满足要求!2、抗剪验算V max=ql/2+p=0.79×1200/1000/2+0.7=1.174kNV max=1.174kN≤[V]=10kN满足要求!3、挠度验算νmax=5q′l4/(384EI)+p′l3/(48EI)=5×0.575×12004/(384×206000×16.55×104)+0.5×103×12003/(48×206000×16.55×104)=0.983mm≤[ν]=5mm满足要求!4、支座反力承载能力极限状态:R1=ql+p=0.79×1.2+0.7=1.648kN正常使用极限状态:R1'=q'l+p'=0.575×1.2+0.5=1.19kN五、横杆验算脚手板通过爪钩传递给横杆的支座反力为:p=R1/j=1.648/2=0.824kN横杆自重设计值:q=γ0γG G2k=1×1.2×0.028=0.034kN/m正常使用极限状态:脚手板通过爪钩传递给横杆的支座反力为:p'=R1'/j=1.19/2=0.595kN横杆自重标准值:q'=γG G2k=1×0.028=0.028kN/m计算简图如下:1、抗弯验算弯矩图(kN·m)M max=0.621kN·mσ=M max/W=0.621×106/3860=160.931N/mm2≤[f]=205N/mm2 满足要求!2、抗剪验算剪力图(kN)τmax=2V max/A=2×2.487×1000/357=13.934N/mm2≤[τ]=125N/mm2满足要求!3、挠度验算变形图(mm) 跨中νmax=2.008mm≤[ν]=min{900/150,10}=6mm 满足要求!4、支座反力承载能力极限状态:R max=2.487kN正常使用极限状态:R max'=1.798kN六、工作状态立杆验算l0=μh=1.45×1500=2175mm查表得:φ=0.276λ=l0/i=2175/15.9=136.792≤[λ]=210满足要求!2、立杆轴力计算将活荷载乘以活荷载组合系数φc=0.9,重新带入第四-六步计算,即得横杆传递至立杆的支座反力R max=2.256kNN=R max+γ0γG g k H =2.256+1×1.2×0.17×4.5=3.174kN3、可刹脚轮验算N=3.174kN≤[N]=20kN满足要求!4、立杆稳定性计算M w=γ0γQφcωk×max[l a,l b]h2/10=1×1.4×0.9×0.068×max[1.2,0.9]×1.52/10=0.023kN.mσ=N/(φA)+M w/W=3.174×103/(0.276×4.5×102)+0.023×106/4.55×103=30.642N/mm2≤[f]= 300N/mm2满足要求!5、架体高宽比实际高宽比Ж=H/min[nl a,ml b]=4.5×103/min[3×1200,2×900]=2.5≤[Ж]=36、施工过程抗倾覆验算计算简图如下:在操作平台上施工过程中,需进行倾覆验算,倾覆力矩M T由风荷载W和考虑施工过程中未预见因素产生的水平荷载F产生:W=ωk nl a H=0.068×3×1.2×4.5=1.102kNF=Q3k nl a=0.2×3×1.2=0.72kNM T=γQφc(WH/2+FH)=1.4×0.9×(1.102×4.5/2+0.72×4.5)= 7.205kN·m抗倾覆力矩M R由操作平台自重G承担:G=g k nmH+G1k nl a ml b=0.17×3×2×4.5+0.3×3×1.2×2×0.9=6.534kNM R=γ0γG G(ml b/2+Bsinθ) =1×0.9×6.534×(2×0.9/2+1.2×sin135°)=10.282kN·mM T=7.205kN·m≤M R=10.282kN·m满足要求!七、非工作状态立杆验算1、立杆轴力计算未知因素等带来的附加轴力(nl a=3×1200=3600> ml b=2×900=1800,取平台纵向验算)F=γ0φcγQ Q2k l a=1×0.9×1.4×0.1×1.2=0.151kN最大附加轴力N1=3FH/[(I+1)ml b]=3×0.151×4.5/[(0+1)×2×0.9]=1.134kNN=N1+γ0γG(g k H+l a l b G1k)=1.134+1×1.2×(0.17×4.5+1.2×0.9×0.3)=2.441kN2、脚轮验算N=2.441kN≤[N]=20kN满足要求!3、立杆稳定性计算l0=μh=1.45×1500=2175mmλ=l0/i=2175/15.9=136.792查表得:φ=0.276σ=N/(φA)=2.441×103/(0.276×4.5×102)=19.652N/mm2≤[f]=300N/mm2满足要求!4、行进状态抗倾覆验算计算简图如下:在操作平台上移动过程中,需进行倾覆验算,倾覆力矩M T由风荷载W和考虑地面平整度、脚手架移动速度等不合要求的未预见因素产生的水平荷载F产生:W=ωk nl a H=0.068×3×1.2×4.5=1.102kNF=Q2k nl a=0.1×3×1.2=0.36kNM T=γQφc(WH/2+FH)=1.4×0.9×(1.102×4.5/2+0.36×4.5)= 5.164kN·m抗倾覆力矩M R由操作平台自重G承担:G=g k nmH+G1k nl a ml b=0.17×3×2×4.5+0.3×3×1.2×2×0.9=6.534kNM R=γ0γG G(ml b/2) =1×0.9×6.534×(2×0.9/2)=5.293kN·mM T=5.164kN·m≤M R=5.293kN·m满足要求!。

托盘货架仓库设计中的三单元几何计算法

托盘货架仓库设计中的三单元几何计算法文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]托盘货架仓库设计中的三单元几何计算法伊俊敏华东交通大学机电学院工业工程与物流学系托盘货架仓库是现在最常见的仓储形式,它具有多种优点,如:存取方便,出入库存取不受物品先后顺序的限制,能满足FIFO的要求;采用立柱与横梁的组合形式,方便货格空间调整;架设施工简易、费用经济;适用于叉车等机械作业存取;存储容量较大,货架高度适中,适合于大多数工业建筑。

在仓库设计中,要确定库房面积。

库房面积包括存储面积和辅助面积,存储面积指货架和作业通道实际占用面积;辅助面积指收发、分拣作业场地、通道、办公室和卫生间等需要的面积。

货架存储区面积的计算方法有多种,传统的方法如荷重计算法、类比法,还有公式计算法。

荷重计算法是一种经验算法,通常以每种货物的荷重因子(stowage factor,即每吨货物存储时平均占用的体积)为基础,再根据库存量、储备期和单位面积的荷重能力来确定仓库面积。

这种计算方法适合散装货物,在我国计划经济时代应用较多,但因为现在储备期时间大为缩短和采用货架、托盘后货物的单位面积荷重能力数据大为改变,应用不多。

面积较难计算时,可以采用类比法,以同类仓库面积比较类推出所需面积。

公式计算法综合考虑集装单元存储系统的四种方式:单元堆垛(block stacking),深巷式存储(deep lane storage,或称贯通式货架存储),单深货架存储(single-deep storage rack)和双深货架存储(double-deep storage rack),采用一套变量和公式来计算面积。

公式计算法实质上是根据单元堆垛与货架存储的几何特征来得出公式的,只是这些公式比较复杂,变量多,在实际应用中多有不便。

本文介绍一种基于三种单元的几何计算法,它是通过托盘货架存储的几何关系直接计算出货架区所占的存储面积。

大吨位运梁车计算书

HZY900型运梁车设计计算一、HZY900型运梁车动力性能计算(V=3.4km/h 时) 1.基本数据1.发动机,共2台,功率2x400kW ,转速2100rpm ,每个发动机带2个变量泵(共4个),排量250ml/r 。

2.冲洗阀流量30L/min (一个油泵用一个冲洗阀)3.变量马达:车体共16轴,其中6个为主动轴,用24个变量马达驱动,每个马达最大排量80ml/r ,最小排量30ml/r 。

对应马达排量设三个电控速度档:Ⅰ、Ⅱ、Ⅲ。

重载平道时用Ⅱ档16个80 ml/r 马达和8个30 ml/r 马达驱动,重载1.2%坡道、重载4%坡道时用Ⅲ档24个80ml/r 马达驱动,空载平道和空载1.2%坡道、空载4%坡道时用Ⅰ档24个30ml/r 马达驱动。

4.运梁车自重242t ,载重900t 。

5.爬坡能力:4%6.轮边减速机速比:i=105.57.驱动轮驱动半径:重载时:0.778m 轻载时:0.870m8.驱动扭矩如下表:2.重载平道上计算9.油泵实际最大供油量:Q=4×250×2100×0.95/1000=1995 l/min 10. 油泵实际最大供油量时马达实际转速:n m =1000Q ·v /g V =1000×1995×0.95/1520=1247 rpm11.轮胎转速:n1= n m /i=1247/105.5=11.82 rpm12.走行速度:V=2πr n1·60/1000=2π×0.778×11.82×60/1000=3.47km/h13.发动机功率计算①.1个马达需要输出扭矩:80ml/r马达扭矩分配系数:k1=16801680830⨯⨯+⨯=0.84230ml/r马达扭矩分配系数:k2=8301680830⨯⨯+⨯=0.1581个80ml/r马达需要输出扭矩:(减速机效率η=0.9)T1=1000Tiη·k1·116=1000326105.5⨯⨯0.9×0.842×116=180.7Nm1个30ml/r马达需要输出扭矩:T2=1000Tiη·k2·18=1000326105.5⨯⨯0.9×0.158×18=67.8Nm②.1个马达的实际流量1个80ml/r马达实际流量:qv1=Vg·n m /(1000ηv)=80×1247/(1000×0.95)=105 l/min1个30ml/r马达实际流量:qv2=Vg·n m /(1000ηv)=30×1247/(1000×0.95)=39.4 l/min③.马达压差△P(取ηmb=0.9)④.据:△P·Q·ηmb=△P·n m·qv·ηmb=2π·n m·T⑤.得:△P=2π·T/( qv·ηmb)80 ml/r马达压差: △P1=2π×180.7/(80×0.9)=15.8MPa30 ml/r马达压差: △P2=2π×67.8/(30×0.9)=15.8MPa⑥发动机功率(管路损失10bar,泵压差P=16.8 MPa,分动箱与泵的效率为η=0.95×0.92=0.88)N总=P·Q/η,P=16.8 MPa, Q=1995 l/min三(1).重载1.2%坡道上计算(马达排量24×80ml/r)1.一个马达需要的最大扭矩:(减速机效率η=0.9)1=100024Tiη=1000432.624105.5⨯⨯⨯0.9=189.8 Nm2. 马达压差△P(取ηmb=0.9)据:△P·Q·ηmb=△P·n m·qv·ηmb=2π·n m·T得:△P=2π·T/( qv·ηmb)= 2π×189.8/(80×0.9)=16.56 MPa3.油泵能提供的供油量Q据N总=P·Q/η, P=17.56 MPa, η=0.88, Q=1995 l/min得N总=17.56×1995/(60×0.88)=663.6kW每台发动机功率N=654/2=332 kW4.马达转速n m =1000 Q·vη/24 Vg=1000×1995×0.95/(24×80)=987rpm5.轮胎转速:n1= n m/i=987/105.5=9.36 rpm6.走行速度:V=2π·r·n1·60/1000=2π×0.778×9.36×60/1000=2.75km/h考虑发动机还需带其它齿轮泵并需自身散热及发电等,另加70kW辅助功率,每台发动机总功率为400kW,并按发动机分给闭式系统的最大功率660kW 对其它工况(档位)进行参数匹配。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电动托盘堆垛车

设

计

计

算

书XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX

一、计算所需资料

二、装卸性能计算

1、油缸上升速度计算

V=(Q/A)×10=(5/33.16)×10=1.5 m/ min (TB20) V=(Q/A)×10=(5/23.75)×10=2.1 m/ min (TB15) V=(Q/A)×10=(5/19.63)×10=2.5 m/ min (TB10)

Q流量(L/min)

A面积(C㎡)

V(m/ min)

(1)货叉满载的上升速度

1.5×2=3 m/ min=50㎜/s(TB20)

2.1×2=4.2 m/ min=70㎜/s(TB15)

2.5×2=3 m/ min=83㎜/s(TB10)

实际满载上升速度为56.4㎜/s(系统额定压力大于缸所承受的压力)

实际满载下降速度为78.02㎜/s

2、油缸承受压力计算

P=F/A=2292×2×10/0.003316㎡=13.82Mpa(TB20)

P=F/A=1792×2×10/0.002375㎡=15Mpa(TB15)

P=F/A=1292×2×10/0.001963㎡=13.16Mpa(TB10)

P 所受压强Pa(帕斯卡)

F所受的压力N

A面积(㎡)

单位转换1MPa=106Pa

3、油箱最大起升计算(此计算中数据为TB20车型,同时适用于TB15、TB10) 因为油箱要留10%的散热

9.5×90%=8.55

V=A×H

H=V/A=8.5×106/3316=2563㎜

S面积(㎜2)

V容积(mm3)

H高度㎜

起升高度是油缸行程的2倍

2563X2=5126㎜

因为TB20只做到4000,所以油箱容量可以满足使用要求

4、起重链条的强度计算

⑴LH1223(用于TB10、TB15)强度计算

根据GB60774-1995 选取极限拉伸载荷Q=48.9KN(即破断载荷Fp)

根据JB3341-2005 规定堆垛车用于起重链条的安全系数S≥5

货物1500Kg、货叉134Kg

所以链条的最大工作载荷Fmax=(1500+134)*9.8=16013.2N

Fmax *S=16013.2 *5=80KN

单根链条的所承受载荷为40KN

Fp≥Fmax *S ,所以满足使用要求

⑵LH1224(用于2.0t)强度计算

根据GB60774-1995 选取极限拉伸载荷Q=75.6KN(即破断载荷Fp)

根据JB3341-2005 规定堆垛车用于起重链条的安全系数S≥5

货物2000Kg、货叉134Kg

所以链条的最大工作载荷Fmax=(2000+134)*9.8=20913.2N

Fmax *S=20913.2 *5=105KN

单根链条的所承受载荷为52.5KN

Fp≥Fmax *S ,所以满足使用要求

三、行驶性能计算(此计算适用于TB20、TB15、TB10)

1、爬坡度计算:

T=9550×P/n=9550×1.2/1900=6N.m

F=T×i×η/r =6×19×0.98/(0.215÷2)=1039N

最大牵引力Fmax=1039×3=3117N (按额定牵引力的3倍计算)

坡度设为x%,斜坡与地面夹角为α

α=ARCTAN(x%)

α=ARCTAN(x%)

(1010+2000)×9.8×COS(α) ×0.020+(1010+2000)×9.8×SIN(α) =3117N

用代入法计算当α=4.6度, 8% 解得2902N

α=5.1度, 9% 解得3209N

最终解的爬坡度约为9%

F后总=3010×(1461-946)/1461=1061KG 实际测的F后总=1179KG 右辅助轮378KG 驱动轮574KG 左辅助轮227KG

由于驱动轮的力大于辅助轮的力,所以车在满载爬坡时不会出现打滑现象

2、行驶速度计算

额定转速V=(N额定/i)×πD=1900÷19×3.14×215=67150㎜/ min=4.02Km/ h

最大转速V=(N最高/i)×πD=3200÷19×3.14×215=113701㎜/ min=6.82Km/ h

3、轮载计算

由三维图找出重心

根据力学相等公式得出

空载

F后总=1010×(1461-402)/1461=732KG 实际测的F后总=755KG 右辅助轮77KG 驱动轮568KG 左辅助轮110 KG

F前总=1010-732=278

满载(按载荷中心600计算)

F后总=3010×(1461-946)/1461=1061KG 实际测的F后总=1179KG 右辅助轮378KG 驱动轮574KG 左辅助轮227KG

由于驱动轮的力大于辅助轮的力,所以车在满载爬坡时不会出现打滑现象

F前总=3010-1061=1949KG

由于前轮有四个轮子,所以每个轮子所承受的力为1949÷4=487KG

四、稳定性计算

1、叉车的横向稳定性计算(此计算中数据为TB20车型,同时适用于TB15、TB10) 由三维图

载重1200X1200X600重2000KG的货物升到2500时的重心示意图(注在4度的纵向坡上)

从上看出由于重心还在四个受力点的中间,所以车的稳定性符合要求

2、叉车的通过性计算

最小离地间隙计算

最小离地间隙计算

由图可知距离为20和12,由于设计离地间隙为30所以要过8%的坡度叉脚离地最小为

30-12=18MM

考虑到车身载货变形量为5MM所以叉脚最小离地隙应为18+5=23,叉脚离地设为30符合

过8%的要求。