板式换热器热力计算及分析(整合)

板式换热器换热量的计算

板式换热器例题1、换热器换热量的计算w t Gc Q 1046750)2065(4187360020000=-⨯⨯=∆= 2、外网进入热水供应用户的水流量s kg t c Q G /10)7095(418710467500=-=∆= 3、加热水的流通断面积换热器内水的流速取0.1~0.5m/s 。

加热水的平均温度为(95+70)/2=82.5℃,该温度下水的密度为970.2kg/m 3。

200206.02.9705.010m w G f r r r =⨯==ρ 4、被加热水的流通断面积换热器内水的流速取0.1~0.5m/s 。

被加热水的平均温度为(65+20)/2=42.5℃,该温度下水的密度为991.2kg/m 3。

201868.02.9913.0360020000m w G f l l l =⨯⨯==ρ 5、选型初选BR12型板式换热器,单片换热面积为0.12m 2/片,单通道流通断面积为0.72×10-3。

6、实际流速加热水流道数为281072.00206.03=⨯==-d r r f f n 被加热水流道数为261072.001868.03=⨯==-d l l f f n 取流道数为28。

加热水实际流速s m f n G w r d r r /5.02.9701072.0281030=⨯⨯⨯==-ρ 被加热水实际流速s m f n Gw l d l l /28.02.9911072.02856.53=⨯⨯⨯==-ρ 7、传热系数查图知传热系数为3600w/m 2.K 。

8、传热温差()()()()℃396595207065952070)()()()(11221122=-----=-----=∆In t t In t t t p ττττ 9、传热面积246.73936001046750m t K Q F p =⨯=∆= 10、需要的片数6212.046.7===d F F N 11、实际片数考虑一个富裕量。

板式换热器计算及公式

若所有的板型选择完,则进行结果分析。

(6)由K值范围,计算板片数范围Nmin,Nmax

Nmin=Q/Kmax.Δtm.F P.β

Nmax=Q/Kmin.Δtm.F P.β

(7)取板片数N(Nmin≤N≤Nmax)

若N已达Nmax,做(5)。

(8)取N的流程组合形式,若组合形式取完则做(7)。

5.a1、a2、a3、a4、a5为常系数。

选型计算各公式符号的意义及单位

符号

意义

单位

符号

意义

单位

Q

热负荷

W

Cp

比热KJ/kg℃

ρ

流体密度

Kg/ m3

Δtm

平均温差

℃

G

体积流量

m3/s

F

传热面积

m2

K

传统系数

W/ m2℃

W

流速

m/s

T1、T2

热介质进出口温度

℃

t1、t2

热介质进出口温度

℃

m

流程数

n

流道数

1

工作介质名称

2

介质主要成分浓度

3

工作压力

Mpa

4

进口温度

℃

5

出口温度

℃

6

流量

m3/h

7

最大允许压降

Mpa

8

密度

Kg/ m3

9

比热

KJ/(Kg*K)

10

导热系数

W/m*k

11

运动粘度

m2/s

12

污垢热阻

m2*C/W

说明:1、介质在传热过程中有无相变请注明

2、其它未列工艺参数可填入表中空栏

板式换热器热力计算

tm

℃

注意单位换算1j=0.00027777777w·

焦耳 (J) 1 9.807 2.648×106 2.685×106 3.6×106 4187 1055 1.356 公斤.米 (kg.m) 0.102 1 2.7×105 2.738×105 3.671×105 426.9 107.6 0.1383

25.318

1j=0.00027777777w·h

米制马力.时 3.777×10-7 3.704×10-6 1 1.014 1.36 1.581×10-3 3.985×10-4 -7 5.121×10 功、能和热量单位换算 米制马力.时 (PS.b) (HP.b) 3.725×10-7 3.653×10-6 0.9863 1 1.341 1.559×10-3 3.93×10-4 -7 5.05×10 千瓦.时 千卡 (kw.h) (kcal -7 2.777777×10 2.389×10-4 2.724×10-6 2.342×10-3 0.7355 632.5 0.7457 641.2 1 859.8 -3 1 1.163×10 -4 0.252 2.93×10 -7 -4 3.768×10 3.24×10

功、能和

热器设计热力学计算 计算公式 数值 已知 20 t1+Q/W2/C2/0.27777777 25.81335423 已知 70 已知 40 查表 997 查表 4.18 查表 9.1x10^-4 查表 850 查表 1.8 查表 3.2x10^-3 W1·C1·Δ Tபைடு நூலகம்0.27777777 134999 已知 20000 已知 0.606 已知 9000 已知 0.12 ((T1-t2)-(T2-t1))/Ln(T1-t1/t2-t1) 30.51209862 (t1+t2)/2 22.90667711

板式换热器的计算方法

板式换热器的计算方法一、换热面积的计算1.换热面积的计算公式:换热面积=换热量/换热系数其中,换热量为所需换热量,换热系数为换热器材料和传热介质的传热系数,需要通过实验或经验公式来确定。

2.单个换热板的换热面积的计算:单个换热板的换热面积=换热面积/换热板数量根据所需的换热面积和换热板的数量,可以得到单个换热板的换热面积。

二、传热系数的计算传热系数是指单位时间内单位面积上的换热量与温差之比,计算传热系数是为了确定换热器的换热效率。

1.平均传热系数的计算公式:平均传热系数=1/(1/内部传热系数+Σ(厚度/导热系数)+1/外部传热系数)其中,内部传热系数和外部传热系数可以通过换热器的材料和实验数据来确定,厚度和导热系数可以通过板式换热器的设计参数来确定。

2.内部传热系数的计算:内部传热系数=0.023*(流体的物性参数)^0.8*(流体的雷诺数)^0.8/(流体的普朗特数)^0.4内部传热系数与流体的物性参数、雷诺数和普朗特数有关,需要通过实验数据或经验公式来计算。

三、流体参数的计算流体参数主要包括流体的物性参数、雷诺数和普朗特数。

1.流体的物性参数的计算:流体的物性参数包括密度、粘度、比热容等,可以通过流体的温度、压力和化学成分来确定,也可以通过实验测定得到。

2.雷诺数的计算:雷诺数是流体流动的一种无量纲数,表示流体内部动力和惯性力的比值,计算公式为:雷诺数=流体的密度*流体的流速*物体的特征尺寸/流体的粘度可以通过流体的物性参数和流动条件来计算雷诺数。

3.普朗特数的计算:普朗特数是流体流动的一种无量纲数,表示动力和传热之间的比值,计算公式为:普朗特数=流体的动力粘度/流体的热传导系数可以通过流体的物性参数来计算普朗特数。

以上就是板式换热器的计算方法。

在实际应用中,需结合具体的工艺要求和换热条件来确定换热面积、传热系数和流体参数等计算参数,以确保换热器的工作效率和稳定性。

板式换热器换热面积的计算

4.压降修正系数ф,单流程ф度=1~,二流程、三流程ф=~,四流程ф=~。

5.a1、a2、a3、a4、a5为常系数。

选型计算各公式符号的意义及单位

符号

意义

单位

符号

意义

单位

Q

热负荷

W

Cp

比热KJ/kg℃

ρ

流体密度

Kg/ m3

Δtm

平均温差

℃

G

体积流量

m3/s

F

传热面积

m2

K

传统系数

无量纲

Pr

普朗特数

λ0

板片导热系数

W/ m℃

t

板厚

m

β

修正系数

h、c

热、冷介质角标

γP

热介质污垢热阻

m2℃/W

γc

冷介质污垢热阻

Δtm=(T1-t2)-(T2-t1)/In(T1-t2)/(T2-t1)或Δtm=(T1-t2)+(T2-t1)/2

(5)选择板型

若所有的板型选择完,则进行结果分析。

(6)由K值范围,计算板片数范围Nmin,Nmax

Nmin =Q / Kmax.Δtm.F P.β

Nmax =Q / Kmin.Δtm.F P.β

W/ m2℃

W

流速

m/s

T1、T2

热介质进出口温度

℃

t1、t2

热介质进出口温度

℃

m

流程数

n

流道数

α

对流换热系数

W/ m2℃

f

单通道截面积

m2

ν

运动粘度

m2/s

λ

介质导热系数

W/ m℃

Δp

板式换热器热力计算及分析

板式换热器热力计算及分析

有实例

摘要:

本文研究的是板式换热器的热力计算及分析,介绍了它的原理,计算

公式,并给出了实际的计算实例。

关键词:板式换热器;热力计算;分析

1.板式换热器的概述

2.板式换热器的热力计算

2.1热传递系数计算

热传递系数是衡量换热器热传递效率的重要参数,它直接反映换热器

热力性能,热传递系数的计算,可根据接近平衡原理,通常通过下式表示:Q=U×A×(T1-T2)

其中:

Q代表传热量;

U为热传递系数;

A代表表面积;

T1和T2分别为两端温度

2.2板式换热器热力计算

在满足换热原理的情况下

Q=U1A1L1(T1-T2)-U2A2L2(T3-T2)其中:

Q代表传热量;

U1和U2代表边界层热传递系数;

A1、A2为表面积;

L1、L2为厚度;

T1、T2、T3分别为三个温度。

3.板式换热器热力分析。

板式换热器换热面积的计算

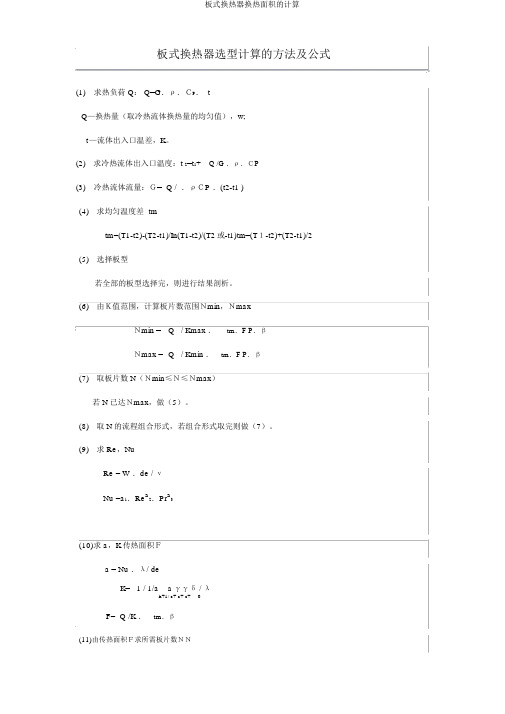

板式换热器选型计算的方法及公式(1)求热负荷 Q: Q=G.ρ.CP. tQ—换热量(取冷热流体换热量的均匀值),w;t—流体出入口温差,K。

(2) 求冷热流体出入口温度:t 2=t1+Q /G .ρ.CP(3)冷热流体流量:G= Q / .ρCP .(t2-t1 )(4)求均匀温度差 tmtm=(T1-t2)-(T2-t1)/In(T1-t2)/(T2或-t1)tm=(T1-t2)+(T2-t1)/2 (5)选择板型若全部的板型选择完,则进行结果剖析。

(6)由K值范围,计算板片数范围Nmin,NmaxNmin = Q / Kmax .tm.F P.βNmax = Q / Kmin .tm.F P.β(7)取板片数 N(Nmin≤N≤Nmax)若 N已达Nmax,做(5)。

(8)取 N的流程组合形式,若组合形式取完则做(7)。

(9)求 Re,NuRe = W .de /νNu =a1.Re a2.Pr a3(10)求 a,K传热面积Fa = Nu .λ/ deK= 1 / 1/a a γγδ / λh+1/ c+ c+ c+ 0F= Q /K .tm.β(11)由传热面积F求所需板片数NNNN=F/ Fp+ 2(12)若 N<NN,做(8)。

(13)求压降pEu = a4.Re a5p= Eu .ρ.W2.ф(14)若 p>允,做(8);若 p≤Δ允,记录结果,做(8)。

注: 1.(1)、(2)、(3)依据已知条件的状况进行计算。

2.当 T1-t 2=T2-t 1时采纳tm = (T1-t2)+(T2-t1)/23.修正系数β一般~。

4.压降修正系数ф,单流程ф度 =1~,二流程、三流程ф=~,四流程ф=~。

5.a1、a2、a3、a4、a5为常系数。

选型计算各公式符号的意义及单位符号意义单位符号意义单位Q热负荷W Cp比热 KJ/kg℃ρ流体密度3tm均匀温差℃Kg/ mG体积流量3F传热面积2 m/s mK传统系数2W流速m/s W/ m℃T1、T2热介质出入口温度℃t 1、t 2热介质出入口温度℃m流程数n流道数α对流换热系数2f单通道截面积2 W/ m℃mν运动粘度2λ介质导热系数W/ m℃m/sp阻力损失Mpa Eu Eu =p / ρ. W2 无量纲Re雷诺数 Re = W .de / ν无量纲de当量直径mNu Nu =de.α / γ无量纲Pr普朗特数λ板片导热系数W/ m℃t板厚m 0β修正系数h、c热、冷介质角标γ热介质污垢热阻2γ冷介质污垢热阻m℃/WP c。

板式换热器计算及公式

Re=W.de / ν

Nu=a1.Rea2.Pra3

(10)求a,K传热面积F

a=Nu.λ / de

K=1/ 1/ah+1/ac+γc+γc+δ/λ0

F=Q/K.Δtm.β

(11)由传热面积F求所需板片数NN

NN=F/ Fp+2

(12)若N<NN,做(8)。

(13)求压降Δp

Eu= a4.Rea5

α

对流换热系

m2

ν

运动粘度

m2/s

λ

介质导热系数

W/ m℃

Δp

阻力损失

Mpa

Eu

Eu =Δp/ρ. W2

无量纲

Re

雷诺数Re=W.de /ν

无量纲

de

当量直径

m

Nu

Nu =de.α / γ

无量纲

Pr

普朗特数

λ0

板片导热系数

W/ m℃

t

板厚

m

β

修正系数

h、c

热、冷介质角标

γP

(5)选择板型

若所有的板型选择完,则进行结果分析。

(6)由K值范围,计算板片数范围Nmin,Nmax

Nmin=Q/Kmax.Δtm.F P.β

Nmax=Q/Kmin.Δtm.F P.β

(7)取板片数N(Nmin≤N≤Nmax)

若N已达Nmax,做(5)。

(8)取N的流程组合形式,若组合形式取完则做(7)。

板式换热器选型计算的方法及公式

(1)求热负荷Q

Q=G.ρ.CP.Δt

(2)求冷热流体进出口温度

t2=t1+Q/G.ρ.CP

(3)冷热流体流量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章概论综述板式换热器发展简史目前板式换热器已成为高效、紧凑的热交换设备,大量地应用于工业中。

它的发展已有一百多年的历史。

德国在1878年发明了板式换热器,并获得专利,到1886年,由法国首次设计出沟道板板式换热器,并在葡萄酒生产中用于灭菌。

APV公司的在1923年成功地设计了可以成批生产的板式换热器,开始时是运用很多铸造青铜板片组合在一起,很像板框式压滤机。

1930年以后,才有不锈钢或铜薄板压制的波纹板片板式换热器,板片四周用垫片密封,从此板式换热器的板片,由沟道板的形式跨入了现代用薄板压制的波纹板形式,为板式换热器的发展奠定了基础。

与此同时,流体力学与传热学的发展对板式换热器的发展做出了重要的贡献,也是板式换热器设计开发最重要的技术理论依据。

如:19世纪末到20世纪初,雷诺(Reynolds)用实验证实了层流和紊流的客观存在,提出了雷诺数——为流动阻力和损失奠定了基础。

此外,在流体、传热方面有杰出贡献的学者还有瑞利(Reyleigh)、普朗特(Prandtl)、库塔(Kutta)、儒可夫斯基(жуковскиǔ)、钱学森、周培源、吴仲华等。

通过广泛的应用与实践,人们加深了对板式换热器优越性的认识,随着应用领域的扩大和制造技术的进步,使板式换热器的发展加快,目前已成为很重要的换热设备。

近几十年来,板式换热器的技术发展,可以归纳为以下几个方面。

1:研究高效的波纹板片。

初期的板片是铣制的沟道板,至三四十年代,才用薄金属板压制成波纹板,相继出现水平平直波纹、阶梯形波纹、人字形波纹等形式繁多的波纹片。

同一种形式的波纹,又对其波纹的断面尺寸——波纹的高度、节距、圆角等进行大量的研究,同时也发展了一些特殊用途的板片。

2:研究适用于腐蚀介质的板片、垫片材料及涂(镀)层。

3:研究提高使用压力和使用温度。

4:发展大型板式换热器。

5:研究板式换热器的传热和流体阻力。

6:研究板式换热器提高换热综合效率的可能途径。

我国设计制造应用情况我国板式换热器的研究、设计、制造,开始于六十年代。

1965年,兰州石油化工机器厂根据一些资料设计、制造了单板换热器面积为的水平平直波纹板片的板式换热器,这是我国首家生产的板式换热器,供造纸厂、维尼纶厂等使用。

八十年代初期,该厂又引进了公司的板式换热器制造技术,增加了板式换热器的品种。

1967年,兰州石油机械研究所对板片的六种波纹型式作了对比试验,肯定了人字形波纹的优点,并于1971年制造了我国第一台人字形波纹板片(单板换热面积为)的板式换热器,这对于我国板式换热器采用波纹型式的决策起了重要的作用。

1983年,兰州石油机械研究所组织了板式换热器技术交流会,对板片的制造材料、板片波纹型式、单片换热面积、板式换热器的应用等方面进行了讨论,促进了我国板式换热器的发展。

国家石油钻采炼化设备质量监测中心还对板式换热器的性能进行了大量的测定。

清华大学于八十年代初期,对板式换热器的换热、流体阻力和优化等方面进行了理论研究,认为板式换热器的换热,以板间横向绕流作为换热物理模型,该校还对板式换热器的热工性能评价指标及板式换热器的计算机辅助设计进行了研究。

近几十年来,他们还作了大量的国产板片的性能测定。

河北工学院就板式换热器的流体阻力问题进行了研究,认为只有当板片两侧的压差相等或压差很小时,板片以自身的刚性使板间距保持在设计值上,否则板片会发生变形,致使板间距发生变化,出现受压通道和扩张通道。

其次,他们把板式换热器的流体阻力分解为板间流道阻力和角孔道阻力(包括进、出口管)进行整理,得到一种新的流体阻力计算公式。

天津大学对板式换热器的两相流换热及其流体主力计算进行了大量的研究,得出考虑因素比较全面的换热计算公式。

近年来,研制了非对称型的板式换热器,进行了国产板式换热器的性能测定及优化设计等工作。

华南理工大学、大连理工大学等高等院校和科研单位,也对板式换热器的换热、流体阻力理论或工程应用方面作了很多有益的工作。

进入二十一世纪以来,我过的板式换热器研究取得了长足的进步,在借鉴国外先进经验的同时,也逐渐形成了自己的一套设计开发模式,与世界领先技术的差距进一步缩小。

我国板式换热器的制造厂家有四五十家、年产各种板式换热器数千台计,但是我国的板式换热器的应用远不及国外,这与人们对板式换热器的了解程度、使用习惯以及国内产品的水平有关。

七十年代,板式换热器主要应用于食品、轻工、机械等部门;八十年代也仅仅是应用到民用建筑的集中供热;八十年代中期开始,在化工工艺流程中较苛刻的场合也出现了板式换热器的身影。

由于人们对板式换热器工作原理、热力计算、校验等不熟悉的原因,使得板式换热器在开发到应用的时间跨度上,花费了较多的时间。

国外著名厂家及其产品现在,世界上各工业发达国家都制造板式换热器,其产品销往世界各地。

最著名的厂家有英国APV公司、瑞典ALFA-LAVAL公司、德国GEA公司、美国OMEXEL 公司、日本日阪制作所等。

(一):英国APV公司。

APV公司的Richard Seligman博士于1923年就成功设计了第一台工业性的板式换热器。

其在国外有20个联合公司,遍及美、德、法、日、意、加等国。

Seligman设计的板式换热器板片为塞里格曼沟道板。

三十年代后期,英国人Goodman提出的阶梯形断面的平直波纹,性能并不十分优越。

目前APV公司生产的板式换热器称为Paraflow,其波纹多属人字形波纹,最大单板换热面积为,单台换热器最大流量为2500m3/h。

换热器最高使用温度为260℃、最大使用压力为、最大的单台换热面积为1600m2。

APV公司换热器产品情况如表1-1:表1-1 APV公司主要的板式换热器(表1-1续)(二):ALFA-LAVAL公司。

ALFA-LAVAL公司制造的板式换热器,其销售遍布99个国家,从该公司于1930年生产的第一台板式巴氏灭菌器开始,已有60多年的历史。

公司在1960年就采用了人字形波纹板片;1970年发展了钉焊板式换热器;1980年对叶片的边缘做了改造,以增强抗压能力。

该公司的标准产品性能:最高工作压力;最高工作温度250℃;最大单台流量3600m3/h;总传热系数3500~7500W/;每台换热面积~2200m2;最大接管尺寸450mm。

(三):GEA AHLBORN公司。

该公司现有Free-Flow和Varitherm两个系列产品。

前者抗压能力差,后者为人字形波纹片。

Free-Flow为弧形波纹板片,其结构特殊,板片的断面是弧状,而且分割成几个独立的流道,相邻两板波纹之间无支点,靠分割流道的垫片作支撑,以抗压力差。

显而易见,这种板片的承压能力较低。

Varitherm为人字形波纹板片,一般情况下,同一外形尺寸和垫片中心线位置的板片,有纵向人字形和横向人字形两种形式。

GEA AHLBORN的板式换热器技术特性如表1-2:表1-2 GEA AHLBORN公司主要板式换热器技术特性注:纵/横人字形,指有纵向人字形和横向人字形两种波纹板片。

(四):公司。

公司早期生产截球形波纹片(sigma-20),因性能欠佳已不再生产。

该公司的Sigma板片,除小面积的为水平平直波纹外,都为人字形波纹,而且同一单板面积和同一外形尺寸、垫片槽尺寸的板片有两种人字角的人字形波纹,增加了组合形式,以适应各种工况的需要。

公司的板式换热器,一般工作压力为,最小的单板换热面积为、最大的单板换热面积为。

(五):HISAKA(日阪制作所)公司。

在1954年,公司研究成功EX-2型板片;现在,该公司有水平平直波纹板和人字形波纹板两种。

其板式换热器技术特性见表1-3:表1-3 HISAKA公司板式换热器技术特性注:为有两种不同人字角的板片。

(六):OMEXELL(欧梅塞尔)公司。

OMEXELL公司提供的板式换热器包含拼装式、钎焊式、“宽间隙”自由流、双壁式、半焊式、多段式等系列,作为一家成功的板式换热器公司,所提供的交换热方案也是综合性的。

公司所生产的产品符合压力容器规范和质量保证体系:美国ASME日本JIS标准美国3A卫生标准中国GB16409-1996ISO9001/14001/18000OMEXELL公司产品提供的材料、材质特性(表1-4、表1-5、表1-6、表1-7):表1-4板片材质表1-5垫片材质表1-6框架材质表1-7接口材质藉由各国公司的发展情况不难发现,板式换热器的整个发展,其最终目的都是围绕着如何提高热交换效率。

早期的发展由于技术限制,主要发展的就是结构、板型,通过优化、热力计算及分析,这些优化的方法都是可行的。

进入现代以后,板式换热器的发展着重于材料的选择以及结构上的细节优化。

板式换热器基本构造整体结构板式换热器的结构相对于板翅式换热器、壳管式换热器和列管式换热器比较简单,它是由板片、密封垫片、固定压紧板、活动压紧板、压紧螺柱和螺母、上下导杆、前支柱等零部件所组成,如图1-1所示:图1-1 板式换热器结构示意图板片为传热元件,垫片为密封元件,垫片粘贴在板片的垫片槽内。

粘贴好垫片的板片,按一定的顺序(如图1-1所示,冷暖板片交叉放置)置于固定压紧板和活动压紧板之间,用压紧螺柱将固定压紧板、板片、活动压紧板夹紧。

压紧板、导杆、压紧装置、前支柱统称为板式换热器的框架。

按一定规律排列的所有板片,称为板束。

在压紧后,相邻板片的触点互相接触,使板片间保持一定的间隙,形成流体的通道。

换热介质从固定压紧板、活动压紧板上的接管中出入,并相间地进入板片之间的流体通道,进行热交换。

图1-1所示板式换热器为可拆式板式换热器,其原理就是在上导杆处安装了活动滑轮、顶压装置,在增减板片的时候,可以通过该滑轮调节换热器内可安装板片数量,顶压装置加固整体结构牢固性;而对于一些小型的板式换热器,则没有该装置,而是直接地将固定压紧板和活动压紧板通过导杆固定连接起来,这种结构没有清洗空间,清洗、检查时,板片不能挂在导杆上,虽然这样的结构轻便简易,但对大型的、需经常清洗的板式换热器不太适用。

对于要进行两种以上介质换热的板式换热器,则需要设置中间隔板。

在乳品加工的巴氏灭菌器中,为了增加在灭菌温度下乳品的停留时间,通常需要在灭菌器的特定位置上安装延迟板。

为了节约占地面积,APV公司和ALFA-LAVAL公司开发应用了一种双框架结构,该结构有两种形式,第一种是公用一个检修空间,左右各设一个固定压紧板,中间设两个活动压紧板;第二种是共用中间的固定压紧板,左、右各设一个活动压紧板。

双框架的结构,可视为两台板式换热器装在一起。

流程组合方式为了使流体在板束之间按一定的要求流动,所有板片的四角均按要求冲孔,垫片按要求粘贴,然后有规律地排列起来,形成流体的通道,称为流程组合。

(图1-2[a]、[b]、[c]是典型的排列方式)流程组合的表示方式为:式中:M1,M2,…M i:从固定压紧板开始,甲流体侧流道数相等的流程数;N1,N2,…N i:M1,M2,…M i中的流道数;m1,m2,…m i:从固定压紧板开始,乙流体侧流道数相等的流程数;n1,n2,…n i ::m1,m2,…m i中的流道数。